Основные показатели планетарно-лопастных смесителей типа ПЛ

|

Тип смесителя |

Объем смесительной камеры, м3 |

Установочная мощность электродвигателя, кВт |

|

ПЛ-0,01 |

0,01 |

1 |

|

ПЛ-0,04 |

0,04 |

2,45 |

|

ПЛ-0,16 |

0,16 |

6,6 |

|

Примечание. Рабочая температура в смесительной камере -20...+130 °С, а давление не более 0,02 МПа. |

Барабанные смесители относятся к тихоходным машинам: окружная скорость корпуса у них составляет 0,17...1 м/с при коэффициенте заполнения корпуса смесью ц/ = 0,5.

Результаты сравнительных испытаний барабанных смесителей объемом 16 л показали [12], что наиболее эффективными являются смесители, корпуса которых обеспечивают при их вращении многократное разъединение и объединение скользящих слоев материала по граням корпуса (рис. 2.2.12, г, е - з).

Корпуса барабанных смесителей снабжаются цапфами, которые устанавливают в подшипники скольжения или качения, закрепляемые на стойках. Привод корпусов барабанных смесителей осуществляется от электродвигателя через редуктор и клиноременную передачу. В некоторых конструкциях этих смесителей имеется вспомогательный мотор-редуктор, с помощью которого корпус смесителя может устанавливаться в вертикальном положении при разгрузке и загрузке сыпучего материала.

К преимуществам барабанных смесителей можно отнести:

Простоту конструкции и надежность в эксплуатации;

Возможность смешивания абразивных и взрывоопасных материалов;

Возможность смешивания материалов без разрушения частиц;

Широкий диапазон рабочих объемов (от 1 л до 150 м3).

|

•Ujf |

|

S) |

|

В) |

|

Рис. 2.2.12. Основные схемы корпусов барабанных смесителей периодического действия: А - цилиндрический; б - цилиндрический с осью вращения, перпендикулярной к оси цилиндра; в - биконический горизонтальный; г - биконический вертикальный; д - горизонтальный граненый; е - бицилиндрический; з - тетраэдрический; ж - кубический; и - типа «пьяная бочка» |

К их недостаткам относятся:

Низкое качество готовой смеси;

Длительность процесса смешивания (более 1 ч);

Значительные удельные затраты энергии;

Образование комочков при введении в смесь жидких добавок.

Отечественной промышленностью выпускаются барабанные двухконусные смесители типа БК: БК-1,6 и БК-25 номинальным объемом корпуса соответственно 1,6 и 2,5 м3 и установочной мощностью электродвигателей 15,75 и 23,1 кВт.

Барабанные смесители с биконическим корпусом выпускаются во многих странах. Наиболее известны барабанные смесители фирмы Пфаудлер (США), которая имеет отделения во многих странах мира.

Некоторые зарубежные фирмы выпускают барабанные смесители типа «Турбула» с корпусом (контейнером) различной формы, закрепляемым в зажимах механизма, который позволяет вращать корпус в трех плоскостях. При подобном вращении улучшается качество смеси, уменьшается время смешивания, появляется возможность без пересыпаний закончить процесс смешивания в транспортной таре (контейнере).

Смесители с диффузионным смешиванием благодаря созданию разреженных слоев смешиваемого сыпучего материала и увеличению его порозности обеспечивают более свободное перемещение твердых частиц в рабочем объеме. Это достигается либо с помощью наложения на слой дисперсного материала вибраций, либо путем псевдоожижения слоя.

В вибрационных смесителях вибрации передаются смешиваемому материалу чаще всего через корпус. Вибрационные смесители периодического действия в промышленности практически не используются.

В пневмосмесителях смешивание материала достигается путем вдува в слой частиц газа. Пневмосмесители можно разделить на две подгруппы: струйные и с псевдоожиженным слоем [2].

В струйных пневмосмесителях, например в пневмосмесителе типа ПС-100, сжатый газ (азот или воздух) подается внутрь корпуса им - пульсно через ряд сопел с перекрещивающимися осями, создавая соответствующую циркуляцию частиц (циркуляционные смесители) или их хаотическое перемещение внутри слоя (смесители объемного смешивания).

В пневмосмесителях с псевдоожиженным слоем частиц газ подается внутрь корпуса под решетку (сетку), на которой находится смешиваемый материал. В качестве решетки часто используется пористая керамика [2]. В псевдо - ожиженном слое частицы хаотично перемещаются относительно друг друга, происходит взаимный «диффузионный» обмен частицами микрообъемов смеси.

Известны случаи использования пнев - мосмесителей диффузионного смешивания для усреднения больших партий сыпучего материала (до 200 м3) в производстве пластмасс [12]. В большинстве пневмосмесителей не удается достичь хорошего качества смеси. Объясняется это следующим. Во-первых, в аппаратах с отношением высоты слоя Нс материала над

Решеткой к внутреннему диаметру D корпуса, равным 0,25, возникает несколько «очагов» циркуляции частиц (до шести). Частицы медленно перемещаются из одного очага в другие. Для сокращения числа очагов следует увеличивать высоту слоя. При Нс = D создается один очаг, что более благоприятно для процесса смешивания. При Нс < D следует в центр решетки подавать газ в большем количестве, чем на периферии. Это позволяет создать од - ноочаговый режим псевдоожижения.

Во-вторых, в псевдоожиженных слоях происходит быстрая сепарация частиц по размерам и массе. Поэтому процесс смешивания не следует вести дольше определенного времени. Следует отметить, что оптимальное время продувки слоя газом, с точки зрения сепарации, не всегда совпадает с оптимальным временем смешивания.

В-третьих, в результате каналообразова - ния пылевидные материалы плохо псевдоожи - жаются и почти не перемещаются по объему смесителя. В этих случаях около решетки размещают вращающуюся лопастную мешалку, которая препятствует образованию каналов, по которым проходит основная масса газа. Все это следует учитывать при конструировании пневмосмесителей с псевдоожиженными слоями.

К достоинствам пневмосмесителей следует отнести простоту их конструкции и низкие удельные энергозатраты, а к недостаткам - значительную эрозию внутренних поверхностей корпуса, истирание частиц компонентов, появление электростатического заряда, который может возникнуть при смешивании диэлектрических материалов, низкое качество смеси, необходимость очистки отходящего газа.

Пневмосмесители снабжаются пылеулавливающими устройствами (рукавными фильтрами, циклонами, роторными пылеуловителями и пр.).

Смесители непрерывного действия.

Смесители этого типа по сравнению со смесителями периодического действия имеют более высокую производительность при одновременном снижении удельных энергозатрат, металлоемкости, себестоимости готового продукта, более широкие возможности по автоматизации процесса и улучшению условий труда. Однако широкого распространения в промышленности они еще не получили. Это объясняется тем, что при получении многокомпонентных смесей не удается обеспечить на заданном уровне функционирование блока дозирующих устройств, которые будут выдавать потоки материала в смеситель с минимальными флуктуациями в заданном соотношении компонентов, особенно если блок составлен из объемных дозаторов. При этом оснащение блока автоматическими весовыми дозирующими устройствами часто бывает экономически неоправданным.

В таких смесителях возможно проведение совмещенных процессов: смешивания, сушки, измельчения, гранулирования, увлажнения и т. д.

|

І і і |

Подача компонентов смеси в смеситель производится отдельными питателями (дозаторами). Как бы не был точен промышленный питатель, подача им сыпучего материала в каждые мгновения изменяется во времени случайным образом или по какому-то закону. Кроме колебаний в массовой подаче сыпучего материала могут возникнуть ее отклонения из-за возникших особых условий на входе в питатель: зависания материала в бункере; снижения частоты вращения электродвигателя привода питателей из-за временных падений напряжения в сети и т. п.

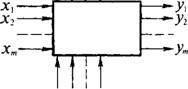

Представим потоки (сигналы) материала, проходящие смеситель непрерывного действия, в виде схемы (рис. 2.2 13. а). Регулируемыми параметрами jc можно считать массовые подачи материала каждым из п питателей (или концентрации отдельных компонентов во входном потоке), а выходными у - массовые подачи каждого из п компонентов на выходе из смесителя (или концентрации отдельных компонентов в выходном потоке). К возмущающим параметрам Е, можно отнести случайные колебания потоков на входе в смеситель, ко-лебания которых во времени нельзя предсказать. Нерегулируемые параметры и системы можно измерить, но воздействовать на них в ходе процесса смешивания нельзя. К таким параметрам можно отнести физико-механические свойства материала (влажность, гранулометрический состав, коэффициенты внутреннего и внешнего трения).

|

"l«2 Um а) Рис. 2.2.13. Схемы потоков смесителя непрерывного действия: А - полная; б - упрощенная |

|

Б) |

Для упрощения анализа системы с таким большим количеством параметров будем считать, во-первых, что параметры и и £ отсутствуют. во-вторых, в качестве параметров jc и у принимаем мгновенные значения концентрации ключевого компонента в потоке материала соответственно на входе в смеситель и выходе из него. Тогда с учетом этих допущений система упрощается (рис. 1.2.13,6).

Входной и выходной сигналы для большинства промышленных питателей и смесителей непрерывного действия описываются случайными функциями: в нашем случае соответственно c(t)x И c(t)y. Смесители непрерывного действия можно рассматривать как линейные преобразователи сигналов, для которых можно записать

C(t)y=A[c(t)x],

Где А - оператор преобразования сигналов, под которым понимаются определенные преобразования случайных функций или сложные математические модели, описываемые системами дифференциальных или алгебраических уравнений; c(t)y, c(t)x - случайные функции,

Описывающие мгновенные значения концентрации ключевого компонента в потоке материала соответственно на выходе из смесителя и на его входе.

Оператор А зависит от механизма перемещения частиц компонентов смеси рабочими органами внутри смесителя. В практике моделирования динамики процесса смешивания внутри смесителя непрерывного действия, т. е. определение формы записи оператора А, используются несколько подходов: эмпирические методы; методы, основанные на анализе структуры потоков с помощью функции распределения времени пребывания частиц (ФРВП) внутри смесителя (кибернетические методы); вероятностно-статистические методы; методы механики сплошных сред.

Эмпирические методы широко используются для описания процессов смешивания. Они основаны на опытных данных, полученных на лабораторных или опытных смесителях. Экспериментальные данные обрабатываются и изучаются с целью установления зависимости между параметрами случайной функции (например, дисперсией или коэффициентом Ус), временем смешивания, конструктивными и режимными параметрами рабочего органа смесителя, потребляемой энергией, свойствами смешиваемых материалов. Эти зависимости, как правило, имеют вид регрессионных или критериальных уравнений, не раскрывающих физическую сторону процесса и влияние дозирующих устройств на процессы смешивания. Они описывают работу только конкретного смесителя в исследованных диапазонах изменения конструктивных и режимных его параметров при использовании конкретных дозирующих устройств.

Кибернетические методы, основанные на анализе структуры потоков смешиваемых масс с помощью ФРВП, получили широкое распространение. Особенности гидродинамической структуры потоков при этих методах проявляются в характере ФРВП в смесителе. Для определения ФРВП на входной питающий поток искусственно наносится возмущение той или иной формы, а затем на выходе из смесителя исследуются результаты этого возмущения: строится кривая отклика на возмущение. В случае, когда используется возмущение в виде единичного импульса индикатора, можно записать

С(Оу =c(S)xH(S),

Где c(S)y, c(S)x - изображение по Лапласу

Соответственно выходного и входного сигналов; Н(S) - преобразованная по Лапласу

Импульсная переходная функция смесителя.

Очевидно, что качество смеси на выходе из смесителя зависит не только от процесса смешивания в смесителе, определяемого через ФРВП, но и входного сигнала, формируемого питателями компонентов. Смеситель непрерывного действия должен выполнять две функции: смешивать поступающие в него компоненты и снижать (сглаживать) флуктуации питающих потоков до необходимого уровня, определяемого техническими условиями на готовую смесь.

При этом методе можно представить смеситель непрерывного действия в виде идеализированных структур (например, из ячеек идеального смешения), связанных между собой потоком смешиваемого материала. Подобрав модели для типовых структур, можно составить результирующую модель для всего смесителя с учетом топологии связи этих идеализированных структур между собой.

Вероятностно-статистические методы моделирования процесса смешивания компонентов в рассматриваемых смесителях основаны на предположении, что отдельные частицы перемещаются в рабочем объеме смесителя случайным образом. Для описания подобного процесса наиболее эффективно применять теорию дискретных в пространстве и непрерывных во времени марковских процессов. Для описания таких процессов применяют дифференциально-разностные уравнения А. Н. Кол - магорова. Конечные уравнения процесса смешивания содержат коэффициенты продольного и поперечного смешивания (диффузии). Их определение производится экспериментально на конкретном смесителе при определенном режиме его работы на смеси с заданными фи - зико-механическими свойствами.

Методы механики сплошных сред применительно к описанию динамики смешивания сыпучих материалов не нашли широкого применения в связи с трудностями решения системы уравнений механики многофазных сред, вызванных турбулентным и трехмерным характером движения фаз, часто происходящих в разреженных, а не в сплошных слоях. Кроме того, при этом подходе не учитывается влияние пульсаций питающих потоков на однородность смеси, выходящей из смесителя.

Подводя итоги краткого анализа наиболее часто используемых методов математического моделирования процессов смешивания в смесителях непрерывного действия можно сделать следующие выводы: во-первых, все они требуют экспериментальных определений тех или иных параметров модели; во-вторых, наиболее эффективно исследование процессов смешивания можно проводить на математических моделях, построенных с использованием кибернетических методов.

Классификация смесителей непрерывного действия, наиболее часто встречающаяся в технической литературе - по конструктивному признаку (червячно-лопастные, барабанные, спирально-винтовые, роторные, одновальные и т. д.), не является научной: она не позволяет создать единые методики расчета для отдельных групп смесителей, подчас имеющих разные конструктивные особенности, но одинаковый механизм смешивания компонентов смеси. Более целесообразно производить классификацию смесителей непрерывного действия по механизму смешивания:

С преимущественно радиальным процессом смешивания и поршневым движением материала вдоль корпуса (прямоточные смесители);

С радиально-продольным процессом смешивания и хаотическим движением материала в рабочем объеме (смесители объемного смешивания);

С радиально-продольным процессом смешивания и почти поршневым движением материала вдоль оси корпуса (смесители размывного действия).

В прямоточных смесителях смешиваемый материал движется вдоль корпуса без продольного смешивания частиц компонентов (поршневой режим движения материала). Процесс смешивания обеспечивается только радиальным перераспределением частиц. При таком режиме движения смешиваемого материала смеситель непрерывного действия не способен сглаживать входные флуктуации потоков компонентов и он должен комплектоваться дозаторами повышенной точности.

К наиболее типичным прямоточным смесителям этого типа можно отнести ленточные, спиральные, центробежные и вибрационные.

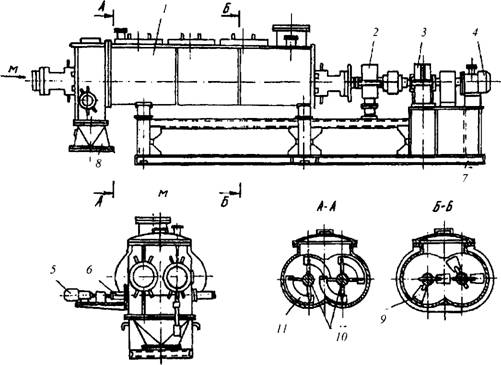

В ленточном смесителе непрерывного действия типа НД (рис. 2.2.14) подлежащие смешиванию компоненты поступают в корпус 1 через вваренный в крышку штуцер, а выгружаются через разгрузочную камеру 8. Смешивание материала и перемещение его вдоль корпуса производится сначала лопатками 9, а затем спиральными лентами 77, закрепленными на валах 10 с помощью штифтов. Валы приводятся во вращение от электродвигателя 4 через редуктор 3, муфту и зубчатую пару 2. В разгрузочной камере установлен рыхлитель б, приводимый во вращение от электродвигателя 5. Смеситель и его привод смонтированы на раме 7.

Смесители типа НД выпускаются в трех исполнениях [4]: НД-650 14У производительностью 10 т/ч, рабочим давлением в смесительной камере не более 0,005 МПа, установочной мощностью привода валов NyCT =

= 22 кВт и рыхлителя NyCT = 2,2 кВт, частотой вращения привода валов 47 мин-1 и рыхлителя 940 мин-1, габаритными размерами 6430 х х2156 х 1910 мм; с некоррозионной, взрывоопасной средой в смесительной камере; НД-650 14 К, смешивающего коррозионную среду; НД-650 13 Т, отличающегося от смесителя НД-650 14 К наличием рубашки.

Смесители типа НД рекомендуются для смешивания только сыпучих материалов насыпной плотностью рн = 1500 кг/м3, а также

Сыпучих материалов с небольшим количеством жидких компонентов при условии, что готовая смесь сохраняет сыпучесть. При комплектовании этих смесителей дозаторами высокой точности в них можно получить смеси с величиной Vc = 3...5 %.

|

Рис. 2.2.14. Ленточный смеситель непрерывного действия |

Спирально-винтовые смесители непрерывного действия аналогичны по конструкции со смесителями типа НД. Однако вместо лопаток и спиральных лент в корпусе спирально - винтового смесителя установлена спираль. В смесителях с двумя спиралями спираль большого диаметра проталкивает смесь вдоль корпуса к выпускному патрубку, а спираль малого диаметра, установленная соосно со спиралью большого диаметра, возвращает частично материал назад. При двух спиралях смеситель имеет продольное смешивание, поэтому двух- спиральные смесители следует отнести к группе смесителей размывного действия.

|

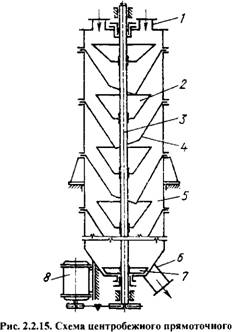

Смесителя конструкции A. M. Ластовцева |

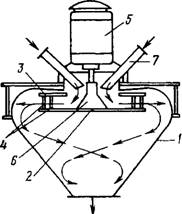

Центробежный прямоточный смеситель конструкции A. M. Ластовцева состоит из следующих основных элементов (рис. 2.2.15): корпуса 5 цилиндрической формы, составленного из нескольких царг, со штуцерами / и б; вала 3, на котором закреплены конуса 2; конических пересыпных воронок 4, закрепленных внутри корпуса; привода вала, состоящего из электродвигателя 8 и клиноременной передачи; радиальной лопасти 7.

Подлежащий смешиванию материал вводится через штуцер 1 внутрь первого вращающегося конуса, под действием центробежных сил поднимается по внутренней поверхности конуса и сбрасывается с его края в виде пылевидного факела. После удара о стенку корпуса частицы материала оседают в неподвижной воронке 4 и по ней ссыпаются в нижележащий вращающийся конус. Процесс повторяется на каждой паре конус - воронка. Разгрузка готовой смеси происходит через штуцер б с помощью вращающейся лопасти 7, закрепленной на валу.

Экспериментально установлено [20], что для порошкообразных материалов центробежное ускорение на краю конусов должно быть

Равным со^R = 300 м/с2, где со - частота вращения конуса, с"1; R - наибольший радиус конуса, м. При высокой точности дозаторов в этом смесителе возможно получение смеси с Vc = 2...3 %.

Количество секций т (конус - воронка) может быть назначено с учетом необходимой однородности смеси:

Гс= 26^ + 1,6%.

Т

Пропускная способность смесителя может быть принята равной 100 м3/ч на 1 м2 площади кольцевого сечения между внутренней стенкой корпуса и верхней кромкой конуса.

В вибрационных прямоточных смесителях смешиваемая масса непрерывно перемещается вдоль вибрирующего корпуса смесителя со сравнительно большой амплитудой колебаний (3...4 мм) и относительно малой частотой (20...330 Гц).

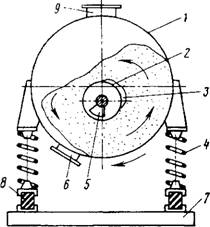

Вибрационный двухвальный смеситель типа ДВС-Н состоит из следующих основных узлов (рис. 2.2.16): корпуса 1 овальной формы; двух валов 6 с лопатками 7; сварной рамы 2, пружинных амортизаторов 5; вращающегося вала 4 с дебалансом; противовеса 3. Валы вращаются навстречу друг другу. Одна часть лопаток, закрепленных на валах, имеет угол атаки 90°, а другая - 45°. Первые лопатки перемешивают материал, а вторые продвигают смешиваемые компоненты вдоль корпуса смесителя к выпускному штуцеру. Валы 6 приводятся во вращение с частотой 150...200 мин"1 от электродвигателя через редуктор, выходной вал которого соединен с одним из лопастных валов резиновой муфтой. Второй вал имеет привод от первого вала через зубчатую пару. Вал 4 приводится во вращение либо от самостоятельного электродвигателя, либо от электродвигателя, вращающего лопастные валы, с помощью клиноременной передачи.

Смесители типа ДВС-Н используются для смешивания увлажненных сыпучих материалов с частицами более 10 мкм. При высокой точности дозирования исходных компонентов возможно достижение однородности смеси с Vc < 3 %.

Установочная мощность одного электродвигателя смесителя типа ДВС-150 Н равна 1,5 кВт с дебалансным моментом 7,2 Н ем; двух электродвигателей смесителя типа ДВС-200 Н - 4,5 кВт с дебалансным моментом 9,0... 19,5 Н ем.

|

Рис. 2.2.16. Схема вибрационного двухвального смесителя непрерывного действия |

|

V777777777777A |

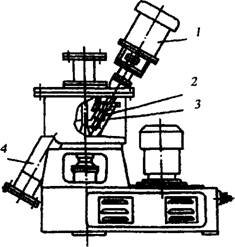

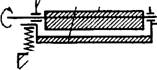

Трубные прямоточные вибрационные смесители типа ИСиА [20] используются для смешивания сухих сыпучих материалов. В корпусе 1 такого смесителя размещена труба 2, внутри которой вращается вал 3 с дебалансами 5

(рис. 2.2.17). Вал приводится во вращение от электродвигателя через клиноременную передачу. Электродвигатель закреплен на станине 7. Корпус 1 опирается на восемь пар цилиндрических пружин 4, которые через резиновые амортизаторы опираются на станину 7. Сыпучие компоненты загружаются непрерывно в корпус через штуцер 9, а выгружаются через штуцер 6.

Основная масса смешиваемого материала циркулирует в поперечных сечениях корпуса в сторону, обратную вращению вала. Коэффициент заполнения корпуса материалом равен 0,8. Продольное пробковое перемещение сыпучего материала вдоль корпуса обеспечивается за счет разницы в высотах слоя в местах загрузки и выгрузки.

В смесителе типа ИСиА возможно при высокой точности дозирования достичь качества смеси с Vc « 3 % за 10...20 с пребывания

Компонентов в корпусе, что обеспечивает большую его производительность.

Промышленный образец смесителя ИСиА имеет длину трубного корпуса 4100 мм, установочную мощность электродвигателя NyC =

= 28 кВт, дебалансовый момент 97,6 Н ем, амплитуду колебаний корпуса 4 мм, частоту колебаний корпуса 37 Гц, производительность до 28 м3/ч.

В прямоточных центробежных смесителях «Интолетор» типа Н и «Бретбери» типа Мк, (Великобритания) смешиваемые компоненты проходят через быстровращающийся ротор,

|

Рис. 2.2.17. Схема прямоточного вибрационного смесителя типа ИСнА |

Имеющий специальные устройства для смешивания. В смесителях типа Н такими устройствами являются ряд штырей, закрепленных на вращающихся дисках (рис. 2.2.18), а в смесителях типа Мк смешивающее устройство выполнено в виде нескольких рядов круглых бил, смонтированных на одном валу, проходящим по оси вертикального корпуса цилиндрической формы.

Смесители этих типов отличаются малыми габаритными размерами, низкими удельными энергозатратами (до 1,1 кВт ч/т), простотой конструкции, имеют высокую производительность (2...7 т/ч у смесителей типа Мк, 150... 450 т/ч у для смесителей типа Мг). К их недостаткам можно отнести: необходимость использования для ротора высокопрочных металлов, установки дозаторов повышенной точности, низкое качество смеси ( Vc « 5 %) и дробление частиц при ударе с большой скоростью о корпус.

В смесителях размывного действия смешиваемый материал перемешается рабочими органами вдоль корпуса почти в поршневом режиме. Однако в отличие от прямоточных смесителей в них обеспечивается продольное смешивание частиц: некоторые частицы движутся со скоростью либо меньше, либо больше средней скорости движения материала вдоль корпуса смесителя. Благодаря этому происходит как бы размыв частиц в движущихся элементарных объемах материала, образованных

|

Выгрузка смеси Рис. 2.2.18. Схема смесителя «Интолетор»: 1 - корпус; 2 - нижний диск ротора; 3 - верхний диск ротора; 4 - штыри; 5 - электродвигатель; б - ступица ротора; 7 - штуцер |

Поперечными сечениями потока на входе в смеситель за промежуток времени Ат и состоящих из частиц одного компонента: часть частиц при движении элементарного объема вдоль корпуса смесителя переходит в соседние элементарные объемы, а их место занимают частицы других компонентов из соседних элементарных объемов. Как уже отмечалось, для более свободного перемещения частиц вдоль потока необходимо создать в смесителях этой группы разреженные слои смешиваемого материала.

К размывным смесителям непрерывного действия можно отнести центробежные, вибрационные и многоспиральные барабанные смесители.

Центробежный смеситель типа НДЦ выполнен на основе волчкового смесителя периодического действия типа ЦВ. Но вместо свободно подвешенной рамы с лопастями и скребком в нем смонтирован шнек 2 (рис. 2.2.19), входящий внутрь конуса 3. Направление вращения шнека вокруг собственной оси обратное направлению движения частиц по внутренней поверхности конуса. Благодаря этому часть материала перемещается в нижнюю часть конуса, увеличивая сглаживающую способность смесителя за счет появления продольного процесса смешивания. Выброшенная из конуса масса сыпучего материала опускается в кольцевое пространство между конусом и корпусом, а затем выталкивается радиальной лопастью, закрепленной на донышке конуса, в

|

Рис. 2.2.19. Схема смесителя типа НДЦ |

Штуцер 4. Вал конуса приводится во вращение от электродвигателя У через клиноременную передачу.

Серийно выпускается только один тип подобного смесителя: НДЦ-25 (производительностью до 1500 кг/ч, установочной мощностью привода ротора nyct = 1,1 кВт, шнека ^уст = 0,55 кВт, рабочим давлением в корпусе /?р = 0,002 МПа).

Мощность привода ротора смесителя НДЦ, Вт,

N = 1410"3 Ярнсо2 х x(0+Fco/27t)(3Z)-4/sina)2,

Где К - коэффициент, учитывающий проскальзывание материала относительно конуса;

К = ехр^-0,04соехр(-10~3 рн )]; I ~ длина образующей конуса, м; a - угол наклона образующей конуса к горизонту, со - частота вращения конуса, с"1; D - наибольший диаметр конуса, м; V - запас материала в смесителе, м3; Q - производительность смесителя, м3/с.

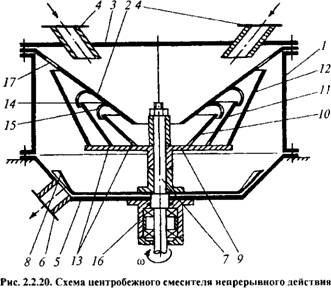

С целью увеличения сглаживающей способности смесителей непрерывного действия в их конструкциях стали организовывать контуры внутренней и внешней циркуляции потоков смешиваемых материалов. На рис 2.2.20 показана схема центробежного смесителя непрерывного действия с внутренней и внешней циркуляций, разработанного в Кемеровском технологическом институте пищевой промышленности. Компоненты, подлежащие смешиванию, поступают через патрубок 4 в воронку 2, сползают по ней внутрь вращающегося конуса 10. Часть материала через отверстия 13 поступает в средний конус У/, а другая часть выбрасывается на торообразный отражатель 14. Через окна 15 в отражателе материал частично поступает в верхнюю часть среднего конуса У/, наслаиваясь на поток материала, поднимающийся по нему вверх, а другая часть материала отражателем 14 возвращается внутрь конуса 10.

Подобным образом осуществляется процесс и в среднем конусе 11. Таким образом на конусах 10 и // ротора 9 смесителя происходит внутренняя рециркуляция смеси. Внешним конусом 12 часть материала, поступившего в него из конуса У У, выбрасывается внутрь корпуса У, а другая - через окна 17 поступает в распределительную воронку 2 и накладывается

на сползающий по ней сыпучий материал. Так образуется контур внешнего рецикла. Смесь, ссыпающаяся на днище 5, выводится из корпуса смесителя через патрубок 6 с помощью радиальной лопастной мешалки 7.

В вибрационном смесителе непрерывного действия, разработанном этим же институтом, поступающие на смешивание компоненты попадают на вибрирующий от вибратора 3 лоток 2 с отверстиями (рис. 2.2.21). Через эти отверстия смешиваемый материал опускается вниз, к выходному патрубку корпуса 1. Часть частиц, не прошедшая через отверстия на витках лотка, поднимается лотком вверх, обеспечивая продольное смешивание и достаточно высокое качество смеси при невысокой точности подачи компонентов смеси дозаторами. Величина рециркуляции материала может регулироваться с помощью пластины, перекрывающей часть отверстий в лотке. Корпус смесителя и вибратор смонтированы на раме 4.

|

С внешней и внутренней циркуляцией потоков смешиваемых материалов |

В двухспиральном смесителе непрерывного действия, по конструкции аналогичном од - носпиральному прямоточному смесителю, в корпусе установлены две цилиндрические винтовые спирали: одна большого диаметра, а другая соосно малого диаметра. Их изготовляют из стальной или бронзовой пружинной проволоки. Спирали имеют противоположную навивку витков. Спираль большого диаметра осуществляет транспортировку и смешивание компонентов. Направление ее вращения назначается таким образом, чтобы смешиваемый материал перемещался от загрузочного патрубка к зоне выгрузки из корпуса. Спираль малого диаметра может вращаться либо в том же направлении, что и спираль большого диаметра, либо в противоположном. В обоих случаях, имея значительно меньшую транспортирующую производительность, малая спираль

Обеспечивает продольное перемешивание частиц сыпучего материала. Это позволяет комплектовать такие смесители объемными дозаторами пониженной точности.

Математическая модель процесса смешивания в двухспиральных смесителях непрерывного действия приводится в [14].

Барабанные смесители непрерывного действия характеризуются простотой конструкции и универсальностью: в них можно одновременно с процессом смешивания проводить сушку, прокаливание, пропитку жидкими компонентами, химические реакции, гранулирование.

Основным рабочим органом таких смесителей является полый вращающийся барабан (корпус) цилиндрической или цилиндрокони- ческой формы. В некоторых конструкциях этих смесителей барабан имеет на концах цапфы, которые входят в подшипниковые опоры. Одна цапфа соединена с приводом, состоящим из электродвигателя, редуктора и клиноременной передачи.

Для поддержания необходимого уровня материала внутри барабана (при рекомендуемом коэффициенте заполнения барабана V|/ = = 0,1...0,3) в его конце вварено подпорное кольцо, через которое смесь попадает в разгрузочную камеру смесителя. Внутри барабана, ось которого имеет небольшой наклон к горизонтали в сторону выгрузки (примерно 4°), монтируют насадку из спиральных лент и продольно расположенных планок. При вращении барабана насадка и его уклон к горизонтали обеспечивают продольное и поперечное смешивание компонентов, поступающих внутрь смесителя непрерывно или порционно.

|

2.2.5. Техническая характеристика барабанных смесителей непрерывного действия |

|

Тип |

Диаметр |

Длина |

Частота вращения, мин-1 |

Коэффициент |

Установочная мощность, кВт |

Производи |

|

|

Смесителя |

Барабана, м |

Барабана, м |

Заполнения у |

Привода барабана |

Шнека |

Тельность, т/ч |

|

|

СНД 2,5 х 5 |

2,5 |

5 |

8 |

0,1 |

40 |

- |

270 |

|

СНД 2,8 х 6 |

2,8 |

6 |

4,3...8,7 |

0,06... 0,1 |

35...70 |

28 |

135...270 |

В некоторых конструкциях барабанных смесителей внутри нижней части барабана установлен шнек или лопастной вал, вращающийся от индивидуального привода и выполняющий ту же функцию, что и винтовая насадка.

Барабанные смесители непрерывного действия Уральского завода тяжелого машиностроения имеют техническую характеристику, приведенную в табл. 2.2.5 [20].

Смесители объемного смешивания - смесители, у которых поступающие сыпучие компоненты рабочими органами разносятся хаотически по всему рабочему объему. Часто их образуют путем последовательного соединения нескольких (двух, трех) смесителей периодического действия объемного смешивания. Среди смесителей этой группы наибольшее распространение получили пневмосмеси - тели с псевдоожиженными слоями сыпучего материала. Непрерывно или порционно поступающие компоненты смеси путем подачи газа через пористое днище находятся в псевдоожи- женном состоянии. Непрерывный отбор смеси производится через штуцер, находящийся вдали от входного штуцера, с верхнего слоя.

Недостатками пневмосмесителей с псевдоожиженными слоями являются: необходимость установки улавливающих устройств на выходе из корпуса (циклонов, рукавных фильтров, ротационных пылеуловителей и др.); низкое качество смеси (Ус = 4...5 %), возможность сегрегации частиц по массе; истирание недостаточно прочных частиц; значительная механическая эрозия внутренних поверхностей аппарата.

К преимуществам этих аппаратов следует отнести простоту конструкции (без движущихся конструктивных элементов), низкие удельные энергозатраты.

Скорость подачи газа в псевдоожижен - ный слой должна обеспечить однородность псевдоожижения, что соответствует значению

Критерия Фруда Fr = w2 /(gdr ) < 0,13 , где w и dr - соответственно скорость газа и диаметр частиц [2]. Следует отметить, что такие смесители серийно не выпускаются.