ОБОРУДОВАНИЕ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

|

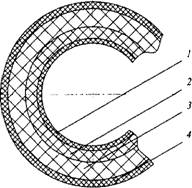

Рис. 7.7.5. Структура четырехслойного коррозионно-стойкого стеклопластика: 1 - футеровочный химически стойкий слой; 2 - усиленный химически стойкий слой; 3 - конструкционный слой; 4 - наружный защитный слой |

|

7.7.2. Сравнительная характеристика основных методов производства стеклопластиковых изделий

|

|

* Высший бал равен 10. |

Формование изделий методами намотки. Формование структуры композиционного материала методом намотки тесно связано с конструированием самого изделия. При этом должны учитываться реальная форма оболочки, наличие в ней комбинированных частей в виде инородных материалов внутренних слоев и закладных деталей, а также размеры конструкции. Формование совершенной структуры намотанного композиционного материала предусматривает равнонапряженность всех волокон арматуры. Это условие реализуется при их укладке на поверхности наматываемого изделия волокон по геодезическим линиям, определяющим на поверхности произвольной формы кратчайшее расстояние между двумя точками. По ряду причин это условие на практике не реализуется [16].

Наименьшие сложности возникают при изготовлении цилиндрических оболочек (труб). Самый простой метод формования - прямая (радиальная или окружная) намотка рулонного наполнителя на вращающуюся оправку. В этом случае угол намотки а, т. е. угол между образующей оболочки и касательной к плоскости рулонного наполнителя в месте его укладки на оправку составляет 90°. В простейшем варианте такой намотки длина изготовляемой оболочки равна ширине рулонного наполнителя.

|

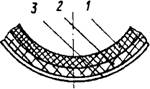

Рис. 7.7.6. Структура бипластмассы: 1 - внутренний защитный с юй из термопласта; 2- конструкционный слой из стеклопластика; 3 - наружный защитный слой Применением герметизирующего слоя из термопластов или эластомеров - созданием би - пластмасс (рис. 7.7.6). Возможность изготовления методом намотки изделий сложной геометрической формы ограничивается стоимостью оборудования. В табл. 7.7.2 приведена сравнительная характеристика различных методов производства изделий из стеклопластиков. |

Если длина трубы превышает ширину рулона, прямую намотку ведут одновременно с

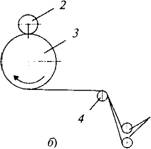

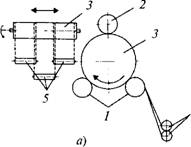

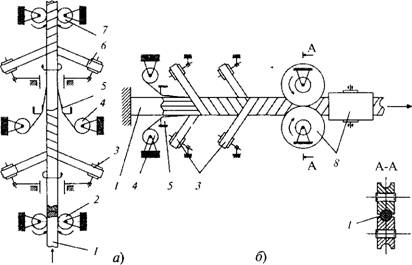

нескольких рулонов параллельно, с небольшой нахлесткой по краям (5...50 мм). Для нивелировки утолщений в местах нахлестки оправке сообщается кроме вращательного незначительное возвратно-поступательное движение на величину, несколько превышающую размер нахлестки. Схемы станков прямой тканевой намотки даны на рис. 7.7.7. При таком методе можно не только формовать трубы постоянной толщины, но и оформлять специальные утолщения (например, бурты для фланцевых соединений), прекращая подачу на оправку наполнителя с некоторых рулонов. Современные станки позволяют получать силовые оболочки диаметром 3 и длиной в 20 м. Прочность стеклопластиков в таких оболочках не превышает 600 МПа, однако они отличаются хорошей герметичностью, высокими технологическими и экономическими показателями.

Трубы из композиционных материалов можно изготовлять методом спиральной намотки рулонного наполнителя В этом случае возможно организовать непрерывный и дискретный способ получения труб соответственно бесконечной длины и ограниченных размеров.

|

|

|

Рис. 7.7.7. Схемы станков с двумя опорными валками (а) и без опорных валков (б) для прямой тканевой намотки труб: I - опорные валки; 2 - прижимной валок; 3 - оправка; 4 - направляющий валок, 5 - рулоны со стеклотканью

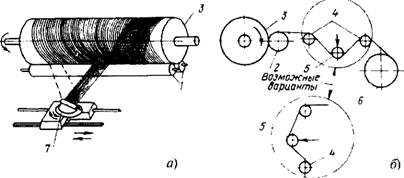

Рис. 7.7.8. Схемы станков для непрерывной намотки труб с наращиваемой (а) и с неподвижной (б) оправкой: / - оправка; 2.7 - подающие и приемные центрирующие валки; 3,6- планшайбы с раскладчиками рулонного наполнителя; 4- направляющие устройства для продольного армирования; 5 - наполнитель для продольного армирования; тянущие валки (обогреваемые) |

При непрерывном способе наполнитель подается на оправку с двух рулонов, что позво

ляет осуществлять поступательное перемещение намотанной трубы по поверхности неподвижной оправки (или движение трубы вместе с наращиваемой оправкой) и взаимно - противоположное вращение планшайб с расположенными на них раскладчиками рулонного наполнителя (рис. 7.7.8). Станки, осуществляющие эти процессы, различаются расположением транспортирующих валков: при наращиваемой оправке (рис. 7.7.8, а) имеются подающие и центрирующие валки, при неподвижной оправке (рис. 7.7.8, б) - только тянущие.

При дискретном методе арматура подается на вращающуюся оправку только с одного рулона, установленного на каретке станка (рис. 7.7.9). Взаимно-перекрестное ориентирование волокон осуществляется при возвратно - поступательном перемещении каретки вдоль оправки. Широкого применения такие методы тканевой намотки труб не нашли ввиду сложности и ненадежности станков, при этом свойства получаемых труб не отличаются от свойств труб, изготовленных методом прямой намотки.

Наиболее совершенным способом изготовления качественных труб является намотка не тканевого наполнителя, а армирующего материала в виде пряди нитей или лент. Для реализации этого способа используют станки, работающие по схемам продольно-поперечной и спиральной намотки.

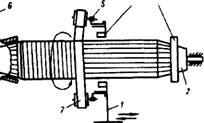

При реализации схем продольно - поперечной намотки каждый несущий слой образуется двумя системами нитей, одна из которых укладывается с заданным шагом вдоль образующей оправки с углом намотки а = 0...50, нити другой системы наматываются практически по окружности (а = 85... 90°). Необходимые местные утолщения создаются дополнительной окружной намоткой. При этом методе намотки используют станки двух типов (рис. 7.7.10). Станки обоих типов снабжены оправкой 2, кареткой /. планшайбой 5 и катушками с лентами для продольной укладки. Отличие их состоит в следующем. В одном типе станков продольные слои укладывают на неподвижную оправку с помощью захватов и фиксаторов при осевом перемещении каретки, а ленты для окружной намотки располагаются на вращающейся планшайбе (рис. 7.7.10, а). В другом типе станков расположение катушки с лентами обратное: ленты для окружной намотки расположены на возвратно-поступательно движущейся каретке, а ленты для продольной укладки - на синхронно вращающейся с оправкой планшайбе. При этом обеспечивается более высокое качество изделия и непрерывность процесса намотки, хотя станки для этих целей сложны и громоздки. Продольно-поперечная намотка используется также для изготовления изделий конической формы.

|

Рис. 7.7.9. Схемы станков для дискретной (косой) тканевой намотки труб с опорными валками (а) И с прижимным валком (б): 1 - опорные валки; 2 - прижимной валок; 3 - оправка; 4 - направляющие валки; 5 - натяжной валок; б - рулон с тканью; 7- каретка с рулоном ткани, установленным в механизме качания и натяжения |

При формовании структуры композиционного материала со спиральной намоткой пряди нитей за каждый оборот оправки или нитераскладчика станка образуется система двух слоев со взаимно-перекрестным ориентированием армирующих волокон (спирально- перекрестная намотка). Эти слои характеризуются углами намотки оц и а 2 = 180°— cXj. Для оболочек, работающих в условиях осесиммет- ричных нагрузок, эти углы равны и отличаются

|

4 3

|

Только знаком. Спиральная намотка может осуществляться под углом oti = 25...85° в зависимости от направления главных напряжений при нагружении оболочек эксплуатационными нагрузками. Кроме того, она может быть многозаходной, когда стенки изделия формируются нитями, наматываемыми под разными углами в каждом из несущих слоев и укладываемыми одновременно или последовательно.

Спиральная намотка труб однонаправленным наполнителем, как самостоятельный метод их изготовления, не получил широкого распространения, так как по комплексу технико-экономических показателей уступает ранее рассмотренным методам намотки изделий простой геометрической формы.

|

А) |

|

//У/У/У/^/У/УУЛУЛ''V/// ';;/////.■ Б) |

|

Рис. 7.7.10. Схемы станков для продольно - поперечной намотки труб на неподвижную (а) И на вращающуюся (б) оправку: 1 - каретка; 2 - оправка; 3 - фиксатор продольной укладки ленты; 4 - захваты для продольной укладки ленты; 5 - планшайба; 6 - лента для продольного армирования; 7 - лента для поперечного армирования |

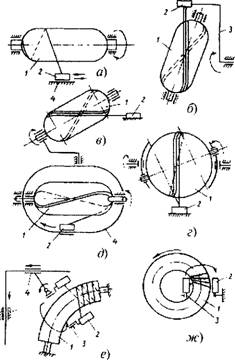

Однако спиральная намотка приобретает особое значение для изготовления оболочек сложной формы и является практически единственным и универсальным способом их получения. К такой группе изделий можно отнести напряженные замкнутые оболочки в виде сфер, эллипсоидов, цилиндров со сферическими и эллиптическими днищами, полюсными и неполярными отверстиями различного диаметра, а также несимметричными профилями днищ. Такие конструкции можно получить методом спиральной намотки. На рис. 7.7.11 даны некоторые кинематические схемы станков, осуществляющих спиральную намотку оболочек двойной кривизны.

Конструкции намоточных станков отличаются разнообразием, что обусловлено прежде всего разнообразием форм и размеров изготовляемых оболочек и типов армирующих материалов, непрерывностью или дискретностью процесса. Различаются они и конструк -

|

Рис. 7.7.11. Кинематические схемы спиральной намотки оболочек двойной кривизны: А - возвратно-поступательное движение раскладчика; б - вращательное движение раскладчика; в - Неподвижный раскладчик и вращательное движение оправки в двух плоскостях; г - неподвижный раскладчик и вращательное движение оправки в трех плоскостях; д - движение раскладчика по замкнутой криволинейной направляющей; е - вращение раскладчика на планшайбе вокруг оси оправки и движение планшайбы по системе направляющих вдоль оси оправки; ж - вращение раскладчика на планшайбе вокруг кольцевой оси торовой оправки (перемещение оправки осуществляется вдоль этой оси); / - оправка; 2 - раскладчик, 3 - планшайба, 4 - направляющая |

Тивным исполнением пропиточно-формующе - го тракта, кинематикой движений различных элементов, типом привода, степенью автоматизации и системами программного управления, а также степенью универсальности. Подробные сведения о станках можно найти в [16].

Основным элементом аппаратурно-тех - нологического оформления процесса намотки изделий является технологическая оправка. Ее форма и размеры с заданной точностью должны соответствовать форме и размерам внутренней поверхности изделий и быть стабильными под действием силовых и температурных воздействий при намотке и отверждении композиции. К оправкам предъявляются требования прочности, жесткости, технологичности в изготовлении и извлечении готового изделия, малой массы и невысокой себестоимости.

В зависимости от объема изготовляемых изделий оправки могут быть одноразового, многоразового использования и комбинированные (часть ее элементов используется многократно, а часть - одноразово). Оправки многоразового применения, как правило, разборные. выполненные из легких алюминиевых сплавов или стали. Эти оправки более удобны для организации внутреннего обогрева, без которого редко обходятся при намотке изделий, особенно толстостенных. В последние годы для снижения массы оправок в их конструкциях стали использовать композиционные материалы, например, углепластики, стеклопластики.

Оправки одноразового использования изготовляют из легко удаляемых материалов (вымыванием, разрушением, выплавлением), таких как гипс, смеси спирта с песком, гипса и соли с высокой температурой плавления, гипса с песком, песка с поливинилацетатным латексом, песка с поваренной солью с раствором столярного (костного) клея, а также высокопарафиновую смесь и сплав Вуда [16].

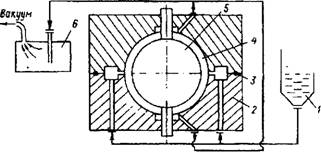

Для улучшения качества стенок намотанного изделия как по «мокрому», так и по «сухому» способу иногда осуществляют дополнительную его пропитк> связующим непосредственно на оправке. Этот прием особенно эффективен при формировании заготовки изделий из непропитанного волокнистого наполнителя, которое может быть осуществлено с высокими скоростями, не лимитированными присутствием связующего. В представленной на рис. 7.7.12 схеме осуществления такого процесса пропитки оправка с намотанным изделием помещается в замкнутую форму, в которую затем под давлением нагнетается связующее. Естественно, что при этом в самой оправке должны быть предусмотрены дренажи, облегчающие процесс пропитки. Необходимые технологические расчеты такого процесса даны в [16].

|

Рис. 7.7.12. Схема пропитки под давлением намотанной сферической стекловолокнистой заготовки в замкнутой форме: 1 - бак со связующим; 2 - форма; 3 - уплотнение; 4 - пропитываемая заготовка, 5 - оправка; 6 - ловушка для связующего |

|

^J^OZdyx " шГ* |

Формование изделий контактным методом, наполнением и прессованием в замкнутой форме. Общим для всех этих методов является наличие формующего инструмента, соответствующего профилю и размерам формуемого изделия. Оформляемая поверхность должна по точности размеров, шероховатости и другими параметрам соответствовать рабочей поверхности изделия - негативная (матрица) и позитивная (пуансон) форма (рис. 7.7.13). Для придания дополнительной плотности стенкам изделий, изготовляемым контактным формованием и напылением после прикатки роликами, на изделие можно передать давление с помощью эластичного вкладыша (цулаги).

В случае необходимости нагрева изделия для отверждения связующего, в форму могут быть помещены трубчатые электронагреватели, либо в ней проделаны каналы для теплоносителя, либо саму форму с изделием можно поместить в термокамеру. Для облегчения извлечения изделия из формы между ними наносят разделительный антиадгезионный слой (поливиниловый спирт, силиконовую смазку, целлофан и др.).

Как правило, в большинстве случаев изготовление изделий этими методами требует ручного труда. Исключение составляет метод напыления, при котором используются машины для рубки волокна, его смешения со связующим и подачи полученной смеси на форму воздушной струей или струей инертного газа.

Различные приемы контактного формования с использованием локального подогрева (индукционного, СВЧ) используются при оформлении отдельных элементов изделий, например, у химических аппаратов и трубопроводов (патрубки, фланцы, укрепляющие элементы, опоры и др.). Конструктивные и технологические их решения, а также схемы крепления различных закладных деталей и соединения отдельных элементов химических машин, аппаратов и трубопроводов, обеспечение их надежности освещены в литературе [16- 18, 20, 27].

|

Рис. 7.7.13. Схемы формования изделия с помощью эластичного вкладыша: 1 - матрица; 2 - изделие; 3 - эластичный вкладыш; 4 - патрубок для присоединения вакуум-насоса; 5 - крепление эластичного вкладыша к форме; 6 - пуансон |