ОБОРУДОВАНИЕ ДЛЯ ЖИДКОСТНОЙ ЭКСТРАКЦИИ

Экстракция в системе жидкость - жидкость представляет собой процесс извлечения одного или нескольких компонентов из исходного раствора в несмешивающийся с раствором растворитель, называемый экстрагентом.

Экстракцию широко используют для концентрирования одного или нескольких компонентов, разделения близких по свойствам веществ и очистки. Ее применяют в процессах переработки нефти для разделения ароматических и алифатических углеводородов, в химической технологии, в том числе для разделения изомеров, обезвоживания укс>сной кислоты, при получении различных лекарственных препаратов. и др. [17, 25, 27, 35, 48, 62, 76, 78].

Классификация экстракторов. Промышленные экстракционные аппараты можно подразделить на периодически и непрерывно действующие, а по принципу взаимодействия или способу контакта фаз - на дифференциально-контактные и ступенчатые.

Дифференциально-контактные экстракторы отличаются непрерывным контактом между фазами и плавным изменением концентраций вдоль длины (высоты) аппарата. Они компактны и не требуют большой производственной площади. Вместе с тем, в аппаратах этого типа может происходить значительное уменьшение средней движущей силы за счет продольного перемешивания.

Ступенчатые аппараты состоят из дискретных ступеней, в каждой из которых осуществляется контактирование фаз, после чего они разделяются и движутся по принципу противотока в последующие ступени. Продольное перемешивание в этих аппаратах значительно слабее, чем в дифференциально-контактных, а эффективность ступеней высокая. Однако необходимость разделения фаз между соседними ступенями может приводить (при плохо отстаивающихся системах) к существенному увеличению размеров аппарата и объема находящегося в нем экстрагента.

Экстракторы классифицируют по роду сил, под действием которых осуществляется диспергирование одной фазы в другой: под действием гравитационных сил (разности плотностей фаз) и под действием внешней энергии. Введение внешней энергии возможно путем сообщения жидкости колебательного движения (пульсации или вибрации), перемешивания механическими мешалками, контактирования в поле центробежных сил.

Важный признак, учитываемый при классификации экстракторов, - вид процесса сепарации фаз, которая может происходить вследствие разности плотностей фаз (гравитационная сепарация), либо под действием центробежных сил (центробежная сепарация). Экстракторы, в которых смешение и сепарация

Осуществляются в поле центробежных сил, называют центробежными.

Выбор конструкции аппарата для конкретного производственного процесса жидкостной экстракции основан на технико-экономи - ческом сравнении разных конструкций с учетом их производительности, разделительной способности, энергетических затрат, а также капитальных и эксплуатационных расходов. В некоторых случаях, в первом приближении, ограничиваются одним из критериев сравнения различных экстракторов - фактором эффективности, который представляет собой отношение предельно допустимой удельной производительности W, м3/(м2 с), суммарной по обеим фазам, к высоте эквивалентной теоретической ступени ВЭТС, м, или к высоте единицы переноса ВЕП, м. Эта величина, обратная времени задержки жидкости в аппарате, может рассматриваться как удельная разделительная мощность, определяющая съем продукции, м3/с, с единицы рабочего объема аппарата [78].

Гравитационные экстракторы. Движение взаимодействующих жидкостей происходит под действием разности плотностей фаз. Поверхность контакта фаз в них образуется за счет собственной энергии потоков.

К гравитационным экстракторам относятся распылительные, ситчатые и насадочные колонны [25, 67, 78]. Все гравитационные экстракторы отличаются простотой конструкции (обусловленной отсутствием движущихся частей) и низкой стоимостью эксплуатации. Производительность гравитационных экстракторов (особенно распылительных) относительно высокая, но интенсивность массопередачи в них низкая.

Распылительный экстрактор (рис. 5.6.1) представляет собой полую колонну, заполненную сплошной фазой. Для создания большой поверхности контакта дисперсная фаза распыляется при помощи распределительного устройства в сплошной фазе. Распылительные колонны используют в основном в тех случаях, когда требуется достичь высокой производительности аппарата при низком числе теоретических ступеней контакта фаз (не более двух).

|

ТФ |

|

Рис. 5.6.1. Распылительный колонный экстрактор: 1 - корпус; 2 - распылитель легкой жидкости (дисперсной фазы); 3 - поверхность раздела фаз; 4 - гидравлический затвор |

|

Рис. 5.6.2. Ситчатый экстрактор: 1 - поверхность раздела фаз (при диспергировании Легкой фазы), 2 - граница коалесценции капель; 3 - подпорный слой; 4 - перфорированная тарелка; 5 - переливное устройство |

В ситчатых колоннах с перфорированными тарелками и переливными устройствами диспергируемая фаза, проходя через отверстия тарелок, многократно дробится на капли, а сплошная фаза движется перекрестным током в межтарельчатом пространстве и через сливы перетекает с тарелки на тарелку (рис. 5.6.2).

Капли, пройдя сквозь отверстия тарелок, коа- лесцируют и образуют подпорный слой под каждой тарелкой или над ней, в зависимости от того, какая фаза диспергируется: легкая (ЛФ) или тяжелая (ТФ).

Капли, пройдя сквозь отверстия тарелок, коа- лесцируют и образуют подпорный слой под каждой тарелкой или над ней, в зависимости от того, какая фаза диспергируется: легкая (ЛФ) или тяжелая (ТФ).

Ситчатые гравитационные экстракторы отличаются высокой производительностью (уступая лишь распылительным колоннам), а также надежностью в работе. Благодаря секционированию продольное перемешивание в этих экстракторах невелико. Вместе с тем, они не пригодны для обработки жидкостей с малой разностью плотностей (ориентировочно менее 50 кг/м3), содержащих твердые примеси в количествах >0,1 % (по массе).

В насадочных колоннах для уменьшения продольного перемешивания экстракционную колонну заполняют насадкой, которая служит одновременно для ускорения протекания процессов коалесценции и диспергирования капель дисперсной фазы. Насадочные колонны используют в основном для систем, не имеющих твердой фазы. В них можно достичь степени извлечения, соответствующей нескольким теоретическим ступеням разделения.

Колонные экстракторы с вводом энергии. Роторные колонные экстракторы - ро - торно-дисковые, роторные с мешалками и горизонтальные роторные [25, 67, 78] получили широкое распространение в промышленности.

Основными достоинствами этих аппаратов являются:

Высокая интенсивность массопередачи, в том числе при обработке трудноэкстрагируе - мых систем, состоящих из жидкостей с повышенной вязкостью и отличающихся большими значениями отношения межфазного натяжения к разности плотностей фаз;

Гибкость в работе, обусловленная возможностью варьирования интенсивностью массопередачи и производительности, за счет изменения частоты вращения ротора;

Возможность эксплуатации аппаратов большой единичной мощности, отличающихся высокой надежностью в работе;

Малая чувствительность к умеренным содержаниям примесей твердой фазы в жидкости.

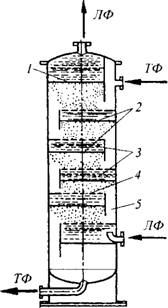

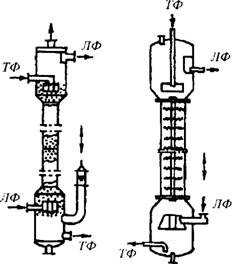

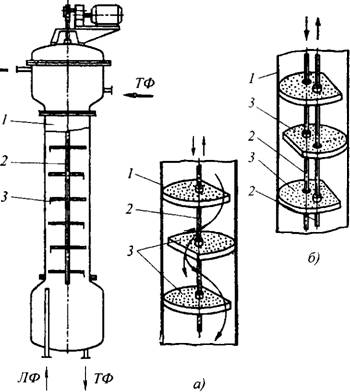

В роторно-дисковых экстракторах по оси колонны вращается ротор-вал, на который насажены плоские диски, перемешивающие жидкость (рис. 5.6.3). Колонна делится на секции кольцевыми перегородками, укрепленными на стенках обечайки аппарата, причем диски на -

|

ТФ |

|

В) Рис. 5.6.3. Схемы роторно-дисковых экстракторов: А - однороторный; б - многороторный; в - асимметричный роторный; I - корпус; 2 - ротор с плоскими дисками; 3 - отстойные кольцевые секции; 4,5- верхняя и нижняя разделительные камеры соответственно для отстоя и вывода легкой и тяжелой фаз; б - боковая разделительная камера для разделения и вывода фаз |

|

Б) |

|

А) |

Ходятся на середине высоты каждой секции. Движущиеся противотоком жидкие фазы смешиваются в каждой секции и в некоторой степени разделяются при обтекании неподвижных кольцевых перегородок, ограничивающих секции, и у стенок обечайки аппарата. В верхней и нижней частях колонны расположены отстойные зоны. Высота рабочей зоны (участок с кольцевыми перегородками и дисками) определяется свойствами обрабатываемой экстракционной системы, т. е. числом теоретических ступеней для разделения компонентов.

Производительность и эффективность роторно-дискового экстрактора зависит от частоты вращения ротора, соотношения размеров дисков и кольцевых перегородок, расстояния между ними, соотношения расходов фаз.

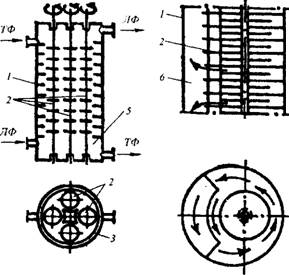

Роторные колонны с мешалками используют в целях интенсификации процесса мас - собмена экстракционных процессов за счет увеличения межфазной поверхности.

Мешалки располагаются на центральном валу (рис. 5.6.4). Секционирование осуществляется за счет горизонтальных кольцевых перегородок. Верх и низ колонны служат для отстаивания.

Для повышения турбулентности жидкости в колоннах устанавливают отражательные перегородки. Оптимальная частота вращения вала мешалки определяется для каждой системы индивидуально.

Колонны с механическим перемешиванием отличаются простотой конструкции перемешивающего устройства, малым расходом энергии, простотой обслуживания и низкой чувствительностью к твердым примесям. Стоимость механических экстракционных колонн на 30.. .50 % ниже стоимости тарельчатых и насадочных колонн.

|

Рис. 5.6.4. Схемы экстракционных колонн с мешалками: А, б-с плосколопастными мешалками; в - с турбинными мешалками, 1 - корпус. 2 - вал, 3 - плосколопастные мешалки; 4 - кольцевые перегородки; 5 - перфорированные перегородки, 6 - турбинные мешалки |

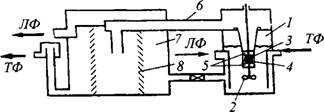

К горизонтальным роторным экстракторам относится горизонтальный разбрызгиваю- ще-черпаковый экстрактор (рис. 5.6.5) [78]. Внутри горизонтального цилиндрического корпуса 1 на центральном валу 2 смонтированы диски 3, между которыми расположен ряд черпаков (ковшей) 4. Жидкости движутся противотоком по периферийному щелевому пространству между стенкой корпуса 1 экстрактора и черпаками 4. Сечение щелевого канала для прохода жидкостей выбирают таким, чтобы общий перепад давлений был не слишком велик, но достаточен для сведения к минимуму продольного перемешивания При медленном вращении ротора каждая из фаз диспергируется одна в другой, что является принципиальной особенностью аппарата данной конструкции.

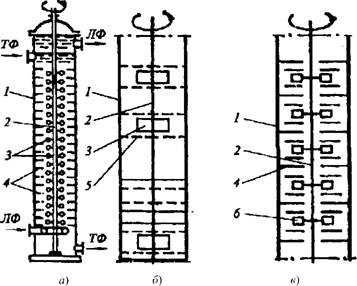

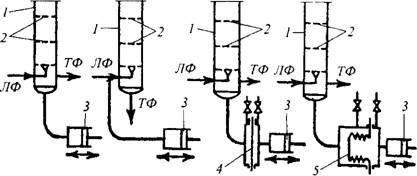

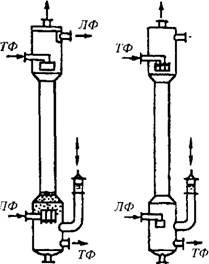

В вибрационных экстракторах используются пульсации малой амплитуды и высокой частоты (рис. 5.6.6) [78]. Перемешивание фаз осуществляется при помощи движущихся механических органов, размещенных внутри колонны (пакета тарелок с отверстиями). Тарелки в колонне крепятся к общему стержню и совершают возвратно-поступательное движение.

|

1 3 |

|

Рис. 5.6.5. Горизонтальный роторный экстрактор |

Продольное перемешивание в вибрационной колонне увеличивается с повышением частоты вибраций, диаметра отверстий в тарелках и расстояния между ними. Для уменьшения продольного перемешивания вибрирующие тарелки занимают не все сечение аппарата, а сплошная фаза движется не через отверстия в тарелках, где образуются капли, а в межтарельчатом пространстве.

С целью нахождения компромисса между предельной производительностью и интенсивностью массопередачи разработана конструкция вибрационного экстрактора, получившего промышленное применение. В корпусе 1 колонны на центральном штоке 2 вибрирует пакет ситчатых тарелок 3, имеющих срезанные в виде сегмента кромки у противоположных концов смежных тарелок (рис. 5.6.7, а). При этом в смежных тарелках образуются каналы, смещенные друг относительно друга на угол 180°, так что взаимное направление фаз в колонне приближается к перекрестному току.

Тот же принцип несколько иначе реализован в динамически уравновешенном экстракторе (рис. 5.6.7, б), в котором осуществлено встречное движение соседних тарелок. Тарелки делятся на две равные группы, причем

1І-

|

|

|

Н |

|

|

|

1 2- 3- |

|

2- 6- |

|

2- |

|

ЛФ |

|

В) |

|

Г) |

Рис. 5.6.6. Схемы вибрационных колонн:

А- с перфорированными тарелками; б- с тарелками и кольцевыми перегородками; в - с отбортованными тарелками; г - с тарелками, снабженными переливными устройствами; 1 - корпус; 2 - шток; 3 - перфорированная тарелка; 4 - кольцевая перегородка; 5 - тарелка с отбортовкой; 6 - тарелка с переливным устройством

|

ЛФ |

|

Рис. 5.6.7. Вибрационные экстракторы: А - динамически неуравновешенный; б - динамически уравновешенный; 1 - 3 - ситчатая тарелка со срезанным сегментом |

|

Корпус; 2 - шток; |

Тарелки одной группы чередуются с тарелками другой. Каждая группа имеет самостоятельные приводы, штоки которых свободно, с зазором, проходят сквозь отверстия тарелок другой группы. Штоки соединены с коленчатым валом; кривошипы вала сообщают двум группам тарелок возвратно-поступательное движение, смещенное по фазе на 180°.

Недостатком всех вибрационных экстракторов (по сравнению с пульсационными) является необходимость зазора между кромками вибрирующих тарелок и внутренней поверхностью стенок аппарата. Наличие зазора способствует усилению продольного перемешивания и поперечной неравномерности, причем отрицательное влияние байпасного движения жидкостей через зазор может стать существенным в аппаратах большой единичной мощности.

Опыт промышленной эксплуатации и рекомендации по расчету вибрационных экстракторов освещены в монографии [17].

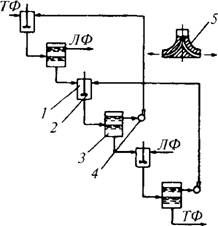

Пульсационные ситчатые колонны состоят из непосредственно технологического аппарата, пневматической системы пульсаций, включающей пульсационную камеру (аккумулятор энергии импульсов), пульсопровод (передатчик импульсов), генератор импульсов (пульсатор) и вспомогательного оборудования [27].

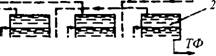

Генератор импульсов через пульсопровод генерирует в пульсационной камере импульсы определенной мощности и приводит в колебательное движение жидкостную систему. При движении пульсирующего потока через встроенные в аппарат неподвижные устройства обеспечивается требуемый гидродинамический режим движения потока и смешения фаз. Колонны работают при противоточном и прямоточном движении фаз (рис. 5.6.8).

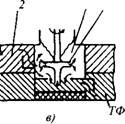

Колонна снабжается ситчатыми тарелками без патрубков для перетока сплошной фазы (рис. 5.6.9). В качестве пульсатора, обеспечивающего колебательные движения небольшой

|

|

|

ЛФ |

|

В) |

|

Рис. 5.6.8. Схемы пульсационных колонных аппаратов: А - при диспергировании легкой фазы, б - при диспергировании тяжелой фазы, в-с двумя сплошными фазами, г - с распределительной насадкой КРИМЗ

В) |

|

Б) |

|

А) |

Рис. 5.6.9. Пульсаторы:

1 - корпус экстрактора; 2 - перфорированная тарелка. 3 - бесклапанный поршневой насос, 4 - мембрана,

5 - сильфон

Амплитуды (а =10. ..25 мм) и определенной частоты / чаще всего используют бесклапанный поршневой насос, присоединенный трубой к днищу колонны (рис. 5.6.9. а) или к линии подачи легкой жидкости (рис. 5.6.9, б). При сообщении жидкости пульсаций происходит многократное тонкое диспергирование одной из фаз, что обусловливает интенсивную массо - передачу. Помимо ситчатых экстракторов применяются насадочные ri\льсационные колонны.

Для надежного отделения механизма пульсатора от рабочей среды при обработке химически агрессивных и радиоактивных веществ применяют мембрану (рис. 5.6.9. в), сильфон (рис. 5.6.9. г) или пневматическое устройство. В последнем случае между поршнем пульсатора и колонной помещают слой возду

ха, который попеременно расширяется и сжимается, сообщая колебания жидкости в колонне.

Для улучшения диспергирования фаз в пульсационных колоннах устанавливают распределительные насадки.

Затраты мощности на перемешивание в пульсационных колоннах в несколько раз выше, чем у экстракторов с механическим перемешиванием. Поэтому их применение оправдано лишь в очень ограниченных случаях, например, когда особые условия производства требуют дистанционного управления или невозможно обслуживать движущиеся части непосредственно в рабочей зоне. Такие аппараты рассчитаны на производительность до 5... 10 м3/ч.

Основным достоинством пульсационных колонн является возможность увеличения турбулентности потоков равномерно по всему объему аппарата, в результате чего получаются капли одинакового размера.

В пульсационных насадочных экстракторах интенсификация процесса достигается за счет турбулизации жидкости и увеличения поверхности контакта фаз под действием пульсаций при многократных соударениях капель с насадкой и их деформации [27].

Насадочные колонны с пульсацией могут стабильно работать, обеспечивая интенсивность массообмена в несколько раз большую, чем гравитационные насадочные колонны. Предпочтительная область их применения - обработка жидкостей, требующих полной изоляции рабочей среды от обслуживающего персонала; кроме того, они более приспособлены для работы на загрязненных жидкостях, чем обычные насадочные колонны, но менее пригодны для легко эмульгируемых жидкостей.

Смесительно-отстойные экстракторы. К старейшим экстракционным аппаратам относятся горизонтальные смесители-отстойники. Они состоят из ряда ступеней, причем каждая включает смесительную и отстойную камеры, в которых фазы движутся прямотоком, в то время как аппарат в целом работает по принципу противотока фаз [25, 27, 67, 78].

Для непрерывнодействующих горизонтальных смесителей-отстойников с механическим перемешиванием характерны следующие достоинства:

Высокая эффективность ступеней, которая может приближаться к эффективности равновесной (теоретической)ступени;

Гибкость конструкции, позволяющей в случае необходимости легко изменять число ступеней аппарата;

Пригодность для работы в широких пределах изменения физических свойств и объемного соотношения фаз;

Легкое масштабирование: сохранение концентраций фаз по ступеням после остановки, что обеспечивает быстрый последующий ввод аппарата в нормальную эксплуатацию.

Экстрактор смеситель-отстойник Эде - леану (рис. 5.6.10) представляет каскад отдельно расположенных смесительных / и отстойных 3 камер. Тяжелая фаза (ТФ) в нем перетекает самотеком, легкая (ЛФ) подается насосами. Недостатком аппарата является необходимость поддержания определенного уровня раздела фаз в каждой секции, большая площадь, занимаемая им, и наличие двух разных механизмов для каждой экстракционной ступени.

Насосно-отстойные экстракторы не содержат смесительных камер, их заменяют насосы, позволяющие уменьшить объем аппарата (рис. 5.6.11, а). Кроме того, высокая степень диспергирования фаз в насосах обеспечивает минимальное время контактирования. Совершенствование конструкций этих аппаратов привело к созданию однокорпусного экстрактора (рис. 5.6.11, б, в).

Общий недостаток насосно-отстойных экстракторов - наличие большого количества механизмов, нуждающихся в обслуживании, и

|

Рис. 5.6.10. Экстрактор Эделеану: 1 - смесительная камера; 2 - мешалка, 3 - отстойная камера, 4 - насос, 5 - патрубок ввода эмульсии в отстойную камеру |

|

ЛФ |

Щі

ТН£ Щ tU і

|

ТФ |

Возможность потерь реагентов через уплотнения.

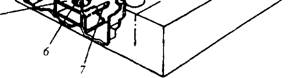

Смесительно-отстойные ящичные экстракторы применяют на разделительных установках различной производительности [17, 78]. В таком аппарате интенсивность смешения, поверхность массообмена и движение тяжелой фазы обеспечиваются импеллерными мешалками 6 (рис. 5.6.12. а). Легкая фаза движется самотеком или принудительно (рис. 5.6.12, 6, в). Конструкция позволяет осуществить рециркуляцию любой из фаз, а регулирование уровня раздела на выходе тяжелого реагента можно производить при помощи специальной камеры, находящейся под дополнительным давлением воздуха.

В настоящее время для ряда отраслей промышленности требуются смесительно - отстойные экстракторы большой производительности (1000... 1500 м3/ч и более), состоящие из десятков ступеней.

|

Рис. 5.6.11. Схемы насосно-отстойных экстракторов с разнесенными отстойными камерами (а) и однокорпусного {б): 1 - насос; 2 - отстойная камера

|

На рис. 5.6.13 показана схема смеситель - но-отстойного экстрактора с раздельными перемешивающими и транспортирующими устройствами на одном вал\.

|

|

|

5 6 |

|

ЛФ |

|

5 6 |

Рис. 5.6.12. Смеситель-отстойник KAPL (а) и различные схемы посту пления легкой фазы в его смесительную камеру принудительно (б) и самотеком (в):

1 - гидрозатвор импеллерной мешалки; 2 - отстойная камера; 3 - жалюзи; 4 - отверстие для перетока легкой фазы, 5 - смесительная камера, 6- импеллерная мешалка, 7- отверстие для перетока тяжелой фазы

|

Рис. 5.6.13. Схема смесительно-отстойного экстрактора с раздельными перемешивающими и транспортирующими устройствами на одном валу: 1 - смеситель; 2 - пропеллерная мешалка; 3 - осевой насос; 4 - труба-диффузор; 5 - направляющие лопатки; б - прямоугольный лоток; 7- отстойник; 8 - успокоительные перегородки |

|

Рис. 5.6.14. Схема смесителя смесительно-отстойного экстрактора для систем, требующих малого Времени контакта фаз: 1 - корпус; 2 - мешанка; 3 - диски; 4 - камера; 5 - лопатки; 6 - крышка; 7 - канал, 8 - труба |

Для обработки легко эмульгируемых систем, чувствительных к срезающим усилиям, создаваемым мешалкой, разработаны промышленные аппараты, в которых эффективное время пребывания составляет лишь 10...20 с. Смеситель аппарата такого типа имеет цилиндрический корпус /, снабженный мешалкой 2, выполняющий функции одновременно смесительного и насосного устройств (рис. 5.6.14). Диаметр мешалки составляет 70...90% диаметра смесителя. Мешалка снабжена большим числом лопаток и находится между двумя неподвижными горизонтальными дисками 3. Над мешалкой и под ней расположены рециркуляционные камеры 4. Для ускорения циркуляции по траекториям, указанным стрелками, камеры снабжены криволинейными перегородками; при этом скорости жидкостей при рециркуляции не менее чем на порядок выше их скорости при поступлении к мешалке.

Сверху объем смесителя ограничен глухой коаксиальной цилиндрической крышкой б. Над ней расположен периферийный кольцевой канал 7, по которому эмульсия поднимается, а затем по переливной трубе 8 поступает тангенциально в компактный отстойник. Камера отстойника делится неподвижными перегородками, слегка наклоненными в направлении движения эмульсии, на 40 - 50 отсеков, благодаря чему отстаивание протекает в слоях толщиной 20...30 мм. Производительность аппарата (при диаметре смесителя 1270 мм) достигает 200 м3/ч.

Смесительно-отстойные пульсационные экстракторы имеют неподвижные перемешивающие и транспортирующие устройства (рис. 5.6.15). Их применяют в ряде случаев, когда присутствие в реакционной зоне движущихся элементов (мешалок) является нежелательным, например при переработке высокотоксичных, летучих и коррозионных реагентов.

Основные достоинства смесительно - отстойных пульсационных аппаратов являются: возможность достижения необходимого числа ступеней контакта и требуемого времени контактирования в каждой ступени; незначительное влияние изменения нагрузки на технологические показатели процесса (КПД, унос фаз и т. д.); возможность работы на разных системах без изменения конструкции аппарата; одинаковые гидродинамические характеристики каждой секции; небольшая высота.

К недостаткам пульсационных смеси - тельно-отстойных аппаратов относятся: непригодность для систем, образующих стойкие эмульсии; большая площадь отстойника для разделения фаз; длительный период выхода на стационарный режим работы; увеличенное количество незавершенной продукции из-за большого объема экстрагента в аппарате.

Центробежные дифференциально-кон - тактные экстракторы. Отличительной особенностью центробежных экстракторов явля -

1 - отстойная камера; 2 - смесительная камера; 3 - пульсационное перемешивающее устройство; 4,5- переточные отверстия для легкой и тяжелой фаз

Ется существенное ускорение в них процессов смешения и разделения жидких фаз в поле центробежных сил и, соответственно, малое время пребывания разделяемых жидкостей, обычно исчисляемое секундами и не превышающее минут. Эти экстракторы могут успешно работать на системах жидкость - жидкость с малой разностью плотностей и при малой объемной доле экстрагента. Эти достоинства имеют решающее значение при выборе относительно дорогих (по капитальным затратам и эксплуатационным расходам) центробежных экстракционных машин для обработки лабильных и легко эмульгируемых проду ктов.

Центробежные экстракторы делятся на две основные группы:

дифференциально-контактные, в которых процесс протекает при близком к непрерывному контактировании движущихся встречных потоков фаз;

камерные, или дискретно-ступенчатые, состоящие из отдельных ступеней (камер), в каждой из которых осуществляются последовательно смешение и разделение движущихся противотоком фаз [76. 78].

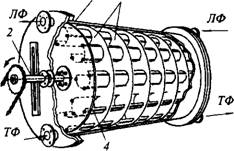

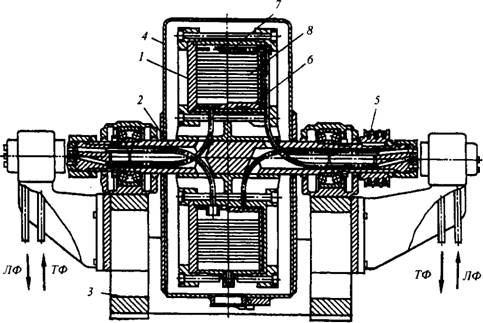

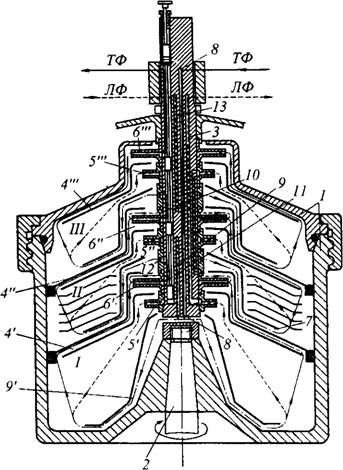

Экстрактором дифференциально-контактного типа является центробежный экстрактор (рис. 5.6.16). Он имеет цилиндрический ротор /, закрепленный на полом горизонтальном валу 2. Ротор и вал вращаются с большой скоростью (1200...5000 мин"1) в опорах станины 3. Ротор заключен в кожух 4 со Съемной крышкой. На концах полого вала имеются каналы, через которые легкая ЛФ и тяжелая ТФ фазы раздельно подаются в ротор и отводятся из него. Вал приводится во вращение через клиноременную передачу 5.

Корпус ротора состоит из внутренней и наружной концентрических обечаек б и 7, закрытых с торцов боковыми стенками. Внутри ротора находится пакет концентрических цилиндров 8, расположенный с зазором относительно боковых стенок корпуса; цилиндры закреплены в двух боковых дисках. Цилиндры имеют отверстия круглые плоские либо в виде коротких сопел, либо прямоугольной формы с отбортовкой, от чего существенно зависит эффективность разделения фаз. Отверстия в смежных цилиндрах расположены взаимно противоположными группами, что позволяет удлинить путь и увеличить продолжительность контакта жидкостей.

Взаимодействующие жидкости подают под избыточным давлением через каналы вала 2;

При этом тяжелая жидкость поступает в ротор через сопла у его внутренней обечайки б, а легкая - через сопла у наружной обечайки 7. Через контактные элементы (цилиндры) жидкости движутся противотоком, многократно перемешиваясь друг с другом (при истечении тяжелой жидкости через отверстия) и сразу же разделяясь в каналах между цилиндрами под действием центробежных сил. Многократное противоточное перемешивание фаз является характерным признаком центробежных экстракторов этого типа. Рафинат и экстракт удаляются через раздельные коаксиальные каналы в цапфах вала 2.

В других конструкциях дифференциально-контактных центробежных экстракторах увеличение эффективности реализуется за счет удлинения пути контактирования жидкостей. К числу таких аппаратов относятся вертикальные экстракторы «Альфа-Лаваль», у которых достигается эффективность разделения, соответствующая 3-20 теоретическим ступеням, а также горизонтальные экстракторы «Квадро - ник» (США).

В НИИХИММАШе разработаны одноро - торные (ЭГН) и двухроторные (ЭЦД) эффективные центробежные экстракторы, пригодные для разделения на компоненты в одном аппарате экстракционных систем, требующих до пяти-шести (предельно - до восьми) теоретических ступеней [76, 78].

Центробежные однороторные экстракторы ЭГН. Особенностью этих экстракторов является наличие в роторе двух разделенных продольной перегородкой и параллельно работающих пакетов контактных цилиндров с отверстиями. Площадь отверстий уменьшается с увеличением диаметра соосных цилиндров, а сами отверстия выполнены с учетом влияния кориолисова ускорения на движение жидкостей в межцилиндровом пространстве. Эти конструктивные усовершенствования позволили уменьшить гидравлическое сопротивление, устранить образование в роторе застойных зон, увеличить площадь поверхности контакта фаз, а следовательно, повысить эффективность аппарата.

|

Рис. 5.6.16. Центробежный дифференциально-контактный экстрактор Подбильняка |

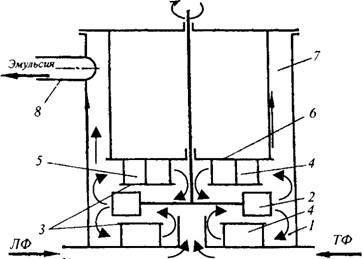

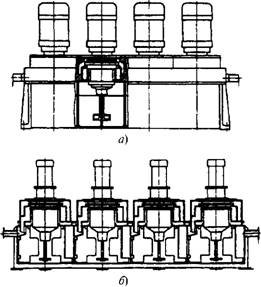

Центробежный двухроторный экстрактор ЭЦД (рис. 5.6.17) имеет соосно расположенные наружный 1 и внутренний 2 роторы с независимыми приводами. Роторы вращаются в одну сторону, но с различными скоростями. Внутренний ротор снабжен мешалками 3. На внутренней поверхности ротора 1 имеются кольцевые перегородки 4 с отверстиями, с помощью которых пространство между роторами

разделяется на смесительные зоны, в которых происходит перемешивание фаз мешалками, и отстойные зоны. Жидкости поступают самотеком через противоположные цапфы ротора 2 и движутся противотоком, последовательно смешиваясь и расслаиваясь (с образованием двух кольцевых слоев) в роторе /. Слив жидкостей осуществляется через переливы 5 и б в обособленные камеры кожуха аппарата, из которых они удаляются. Изменяя разность частот вращения роторов / и 2, регулируют интенсивность смешения фаз, т. е. подбирают оптимальную скорость массообмена. Разделение фаз происходит в поле центробежных сил при вращении ротора /.

Транспортирование фаз через аппарат происходит также за счет разности скоростей вращения роторов 1 и 2.

Центробежные ступенчатые экстракторы. Преимуществом многоступенчатых центробежных экстракторов является меньшее число приводов в экстракционной установке. Это особенно важно, когда экстракционная схема состоит из нескольких десятков или сотен ступеней. К недостаткам этих экстракторов следует отнести их относительную сложность в изготовлении и обслуживании.

По способу смешения фаз многоступенчатые центробежные экстракторы можно разделить на две группы: 1) дробление дисперсной фазы в сплошной происходит в соплах различных конструкций в гравитационном поле; 2) смешение фаз осуществляется с помощью различных механических устройств (мешалок, лопаток и др.) в центробежном поле.

К группе ступенчатых центробежных аппаратов относится экстрактор Лурги - Вестфа - лия («Лувеста»), представляющий собой центрифугу с внутренним устройством в виде двух или трех ступеней, или смесительно-раздели - тельных камер.

|

|

|

А-А |

|

Рис. 5.6.17. Двухроториый центробежный экстрактор ЭЦД конструкции НИИХИММАШа |

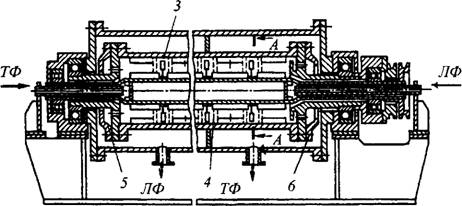

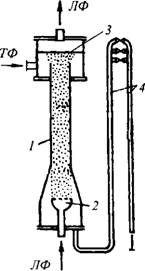

Трехступенчатый экстрактор «Луве - ста» включает ротор 1 с нижним приводом 2 (рис. 5.6.18). По оси ротора расположен неподвижно закрепленный в кожухе экстрактора узел 3 ввода и вывода жидкостей с отверстиями и каналами, через которые жидкости подаются и отводятся, перемещаясь со ступени на ступень. Ступени отделены друг от друга неподвижными разделительными тарелками 4. В каждой ступени находятся напорные диски 5 и б, предназначенные для прямоточного смешения и транспортирования жидкостей, и пакет

тарелок 7, в пространствах между которыми осуществляется тонкослойное разделение жидкостей.

|

Рис. 5.6.18. Трехступенчатый центробежный камерный экстрактор «Лувеста»: /, //, III - ступени; 1 - ротор, 2 - привод ротора, 3 - узел ввода и вывода жидкостей, 4', 4", 4"' - разделительные тарелки, 5\ 5'\ 5"', 6', 6", 6"' - напорные диски, 7 - тарелки; 8, 10, //, 13 - каналы, 9 - ребро; 12 - отверстия |

Траектория движения тяжелой фазы показана сплошной линией, легкой фазы - пунктирной, а их смеси - штрихпунктирной линией. Исходные фазы поступают в ротор самотеком. Тяжелая фаза по каналу 8 узла 3 подается на ступень I. Сюда же, в пространство под узлом 3, со ступени II через диск 5" и канал 9 подается легкая фаза. Смесь жидкостей движется вниз через пространство, разделенное ребрами 9', и поступает в межтарелочные пространства.

Где происходит разделение фаз (пакет тарелок 7 показан условно лишь в ступени II). Легкая фаза под действием центростремительных сил выводится из ступени / через диск 5', а тяжелая фаза отбрасывается к периферии ступени и направляется через канал под разделительной тарелкой 4' к диску 6'.К этому же диску со ступени III (через диск 5"' по каналу 10) подается легкая фаза. Образовавшаяся смесь жидкостей направляется по каналу / / через отверстия 12 в пространство между ребрами 4'\ откуда она поступает в межтарельчатые пространства ступени II. Аналогично протекают процессы смешения и разделения фаз в ступени ///, причем к напорному диску 6" по каналу 13 поступает исходная легкая фаза (обычно свежий экстра - гент). Тяжелая фаза выводится из аппарата верхним диском 6"', а легкая - нижним диском 5'.

Таким образом, в пределах каждой ступени осуществляется прямоточное смешение фаз, в то время как работа аппарата в целом происходит по принципу противоточного их движения. В каждой ступени за очень короткое время контактирования практически достигается фазовое равновесие. Соответственно эффективность одной ступени очень близка или равна одной теоретической ступени разделения.

Одноступенчатые центробежные экстракторы ЦЕНТРЭК НИКИМТа [35], обладая общими для всех центробежных экстракторов достоинствами, имеют ряд преимуществ перед многоступенчатыми:

Легко компонуются в установки с любым количеством ступеней;

Легко осуществляется управление установкой с любым количеством ступеней;

При остановках каскадов из одноступенчатых центробежных экстракторов растворы остаются в ступенях, фронт концентраций по каскаду при этом не нарушается, и последующий пуск с выходом на стационарный режим происходит очень быстро;

Имеют более простую конструкцию и, что особенно важно, проще демонтаж, ремонт и замена неисправной ступени;

Могут быть разработаны на более высокую производительность, чем многоступенчатые.

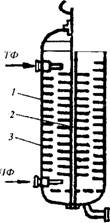

Центробежные модульные и блочные экстракторы ЭЦБ НИКИМТа разработаны в трех исполнениях [35]:

в корпусе объединены перетоки между ступенями, кольцевые сборники фаз и смесительные камеры (блочный центробежный экстракционный аппарат ЭЦБ80-4 производительностью до 0,4 м3/ч) (рис. 5.6.19, а). Такая конструкция наиболее пригодна для экстракторов малой производительности;

в корпусе объединены перетоки между ступенями и смесительные камеры (блочный центробежный экстракционный аппарат ЭЦБ400-4 производительностью до 20 м3/ч) (рис. 5.6.19, б). Экстрактор предназначен для процессов с медленной кинетикой массопередачи;

|

Рис. 5.6.19. Четырехступенчатый блочный экстракционный аппарат: А- ЭЦБ80-4; б - центробежный ЭЦБ400-4 |

3) в корпусе объединены только перетоки между ступенями (блочный центробежный экстракционный аппарат ЭЦБ 125-6 производительностью до 1,5 м3/ч). Аппараты такого типа могут быть использованы для ядерно-безопасных процессов.

Методы инженерных расчетов жидкостных экстракторов приведены в работах [5, 17. 25, 35, 45, 58, 65, 76].