ОБОРУДОВАНИЕ ДЛЯ СРЕДНЕГО ИЗМЕЛЬЧЕНИЯ

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

Оборудование для среднего измельчения можно подразделить на две группы:

1) машины, в которых измельчение осуществляется за счет сжатия, сдвига, среза, истирания и ударного нагружения с небольшой скоростью;

2) машины, в которых разрушение осуществляется свободным или стесненным ударом.

|

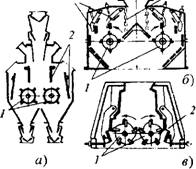

Рис. 2.1.15. Схемы двухроторных двухкамерных дробилок одноступенчатого дробления со свободной разгрузкой н отражательными плитами: А - с шарнирной подвеской, объединенными камерами дробления, плоскими отражательными поверхностями; 6-е шарнирной подвеской, раздельными камерами дробления, отражательными поверхностями, выполненными по ломаной линии; в - с комбинированной подвеской, объединенными камерами дробления и отражательными поверхностями, выполненными по ломаной линии; 1 - роторы; 2 - отбойники; 3 - завесная цепь |

К первой группе измельчителей среднего измельчения относятся конусные и щековые вибрационные дробилки, валковые дробилки - мельницы с гладкими и шероховатыми валками, среднеходные и тихоходные мельницы и ножевые дробилки.

Валковые дробилки - мельницы, а также среднеходные и тихоходные мельницы используются и для тонкого измельчения.

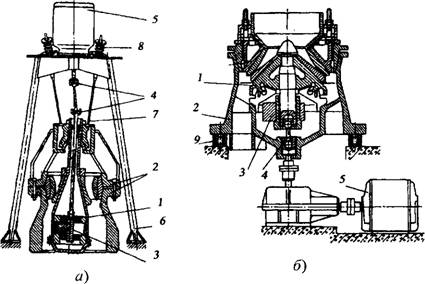

Конусные виброинерционные дробилки. Виброинерционные конусные и щековые дробилки типа КИД позволяют эффективно осуществлять среднее и мелкое дробление и даже грубый помол материалов твердых и средней твердости. Эти дробилки отличаются от обычных конусных тем, что конус в них приводится в движение не посредством эксцентрика, а с помощью дебалансного вибровозбудителя 3 (рис. 2.1.17), что позволило перейти от принципа дробления с заданной деформацией материала к принципу дробления с заданной силой. Благодаря более экономичному разрушению твердого материала при более высокой степени измельчения конусные вибрационные дробилки имеют хорошие перспективы развития для среднего измельчения.

В конусной виброинерционной дробилке с верхним расположением привода (рис. 2.1.17, а) вращающий момент передается на вал возбудителя от электродвигателя 5, установленного на опорной раме 6, через карданный вал 4.

Корпус 2 дробилки подвешен к раме на мягких пружинно-тросовых подвесках 7, 8, благодаря чему машина является практически полностью уравновешенной. Такая же цель достигается посредством опирания корпуса на резинопнев - матические или резинометаллические виброизоляторы 9 (рис. 2.1.17, б).

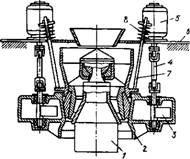

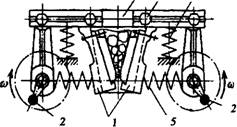

В конусной виброинерционной дробилке, показанной на рис. 2.1.18, имеются два самосинхронизирующихся дебалансных вибровозбудителя 3, которые размещены в корпусе 2 машины. Щековая ударно-вибрационная дробилка, показанная на рис. 2.1.19, также приводится от двух самосинхронизирующихся дебалансных возбудителей.

Дробление материалов осуществляется в кольцевой полости между рабочей частью наружной поверхности конуса и соответствующей частью внутренней поверхности корпуса (в камере дробления); эти поверхности снабжены сменными футеровками.

|

Рис. 2.1.17. Схема конусной виброинерционной дробилки типа КИД: А - с верхним расположением привода и виброизоляцией посредством использования пружинно-тросовых подвесок; б - с нижним расположением привода и установкой на резинопневматические или резинометаллические виброизоляторы: 1 - дробящий конус; 2 - корпус; 3 - дебалансный вибровозбудитель; 4 - карданный вал; 5 - электродвигатель; 6 - рама; 7,8- пружинно-тросовые подвески; 9- виброизоляторы |

Техническая характеристика конусных виброинерционных дробилок представлена в табл. 2.1.7.

Среднеходные мельницы. Частота вращения среднеходных мельниц достигает 80 мин-1, в то время как у тихоходных барабанных мельниц она не превышает 21 мин4.

|

Рис. 2.1.18. Конусная виброннерционная дробилка с двумя самосинхронизирующимися вибровозбудителями: 1 - дробящий конус; 2 - корпус; 3 - дебалансный вибровозбудитель; 4 - карданный вал; 5 - электродвигатель; 6 - рама; 7,8- пружинно-тросовые подвески 2.1.7. Техническая характеристика конусных виброинерционных дробилок типа КИД |

|

Показатели |

КИД-300 |

КИД-600 |

КИД-1750 |

КИД-2200 |

|

Диаметр дробящего конуса Д мм |

300 |

600 |

1750 |

2200 |

|

Наибольший размер кусков в питании dH max, мм |

20 |

50 |

90 |

110 |

|

Производительность при материале средней твердости Q, м7ч, не более |

1 |

18 |

90 |

150 |

|

Крупность готового продукта мм |

2...0 |

6...0 |

10. .0 |

12...0 |

|

Электродвигатель главного привода: |

||||

|

Мощность N, кВт |

10 |

75 |

500 |

800 |

|

Частота вращения пдв, мин"1 |

1450 |

950 |

590 |

735 |

|

Масса дробилки без элетро - и смазочного оборудования, т |

1 |

5,5 |

90 |

140 |

К среднеходным мельницам среднего и тонкого измельчения можно отнести: ролико - кольцевые, шарокольцевые, роликовые, катко- вочашечные, катковотарельчатые, бегуны и стругачи. Среднеходные мельницы особенно распространены в энергетике, при производстве композиционных материалов на основе кокса, в производстве огнеупорных и керамических материалов. Измельчение в этих машинах осуществляется раздавливанием и истиранием. Исключение составляют стругачи, у которых глина разрушается ножами. Среднеходные роликовые мельницы используются для среднего размола углей и могут быть рекомендованы для измельчения других аналогичных материалов.

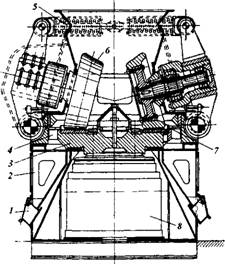

В среднеходной валковой (роликовой) мельнице с горизонтальной тарелкой (рис. 2.1.20) измельчаемый материал поступает в центр вращающейся тарелки 3, откуда направляется на размольный диск, на котором измельчается массой вращающегося валка 6. Сила прижатия валков к тарелке регулируется натяжением пружин 5.

|

Рнс. 2.1.19. Схема щековой внброинерцнонной дробилки: У - дробящие щеки; 2 - дебалансные вибровозбудители; 3 - рама; 4 - торсионный упругий элемент; 5 - пружинный упругий элемент |

Бегуны могут быть использованы как для сухого, так и для мокрого измельчения. Измельчение в них осуществляется массивными катками, сила прижатия которых к вращающейся чаше регулируется пружинами. Измельченный и гомогенизированный материал выгружается через дырчатые плиты.

|

Рис. 2.1.20. Среднеходная валковая (роликовая) мельница с горизонтальной тарелкой: 1 - карманы для отходов; 2 - воздушная коробка; 3 - тарелка; 4 - кольцевой канал для прохода воздуха; 5 - пружина для нажатия роликов; 6 - валок (ролик); 7 - подпорное кольцо; 8 - редуктор |

|

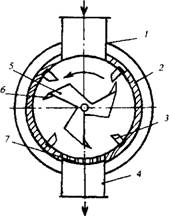

Рис. 2.1.21. Схема ножевой дробилки: 1 - патрубок ввода полимерного материала; 2 - корпус; 3 - неподвижные ножи; 4 - патрубок выгрузки готового продукта; 5- ротор; 6 - вращающиеся ножи; 7 - решетка |

К специальной группе измельчителей среднего измельчения относятся ножевые дробилки, предназначенные в основном для измельчения полимерных материалов и некоторых отходов пластичных материалов. Существующие ножевые дробилки можно разделить на две подгруппы: 1) без классифицирующей решетки; 2) с классифицирующей решеткой. Как правило, ножевые дробилки имеют ротор 5 с тремя вращающимися ножами б (рис. 2.1.21). В корпусе могут быть установлены два либо четыре неподвижных ножа 3. Размеры частиц измельчаемого продукта зависят от зазора между вращающимися и неподвижными ножами и частоты вращения ротора. При наличии классифицирующей решетки 7 размеры частиц готового продукта определяются размерами отверстий в решетке.