ОБОРУДОВАНИЕ ДЛЯ РОТАЦИОННОГО И ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ

Методы формования жидких и порошкообразных материалов. Ротационное и центробежное формование заключается в получении изделий из пластмасс во вращающихся формах. В качестве исходного полимерного материала используют твердые вещества разного дисперсного состава (гранулы, порошки) и жидкие различной вязкости. При кажущейся схожести процессов эти два метода имеют существенные отличия. При центробежном формовании распределение вещества по поверхности вращающейся формы происходит за счет центробежных сил и центробежные силы влияют на структуру образующихся полимеров. При ротационном формовании центробежные силы невелики и распределение полимера на поверхности формы происходит за счет других физических процессов. При этом вращение формы может быть вокруг как одной оси, так и двух. Во время вращения форма погружается в «болото», из которого постепенно как бы вычерпывается вещество независимо от того, является оно твердым или жидким.

В качестве примера возьмем два разных исходных вещества, которые используются в процессе ротационного формования: 1) порошок полиэтилена с частицами размером около 0,5 мм; 2) расплав капролактама, полимери - зующийся по анионному механизму и имеющий начальную вязкость, близкую к вязкости воды. В первом случае в закрытую полую холодную форму засыпается порошок полиэтилена, форма приводится во вращение и помещается в камеру нагрева. Форма нагревается и происходит плавление частиц полиэтилена, которые находятся на стенке формы. Расплавленный полимер налипает на поверхности формы. Поскольку вязкость расплавленного полимера чрезвычайно высокая, он не стекает под воздействием сил гравитации в «болото». Постепенно расплавляясь весь порошок налипает на поверхности формы. Важное значение имеет распределение температуры по поверхности формы. Наиболее сильно нагретые участки формы быстрей «забирают» полиэтилен и в этом месте образуется более толстая стенка изделия. При равномерном нагреве формы толщина стенки изделия получается одинаковой [50].

Во втором случае горячий расплав капролактама с активирующими добавками заливается в предварительно нагретую форму и процесс полимеризации капролактама протекает уже во вращающейся форме. В процессе нарастания вязкости образующегося полимера происходит его налипание на поверхности формы и постепенно весь образующийся полимер распределяется по поверхности формы. Налипание и распределение образующегося полимера по поверхности формы становится возможным, когда сила адгезии вязкого полимера будет больше силы гравитации.

Выбор частоты вращения формы необходимо согласовывать со скоростью нарастания вязкости. Если скорость полимеризации, а следовательно, скорость нарастания вязкости велики, то при низких частотах вращения весь полимер не сумеет из «болота» равномерно распределиться по поверхности формы. Как правило, частота вращения форм при использовании жидких компонентов в 1,5-2 раза выше, чем при формовании изделий из твердых веществ. Этим методом формования получают изделия и на основе полиэфирных и эпоксидных смол [44]. Принципиальная схема ротационного формования показана на рис. 7.4.10.

Центробежное формование - метод изготовления изделий в виде тел вращения под действием центробежных сил. Этот метод применяется преимущественно для производства труб, втулок, подшипников скольжения, зубчатых колес и различных заготовок из термопластов и термореактивных смол, в том числе наполненных стекловолокном [44]. Центробежное формование - длительный, периодический процесс, который применяется обычно в тех случаях, когда изделие необходимых размеров и качества не может быть изготовлено другим методом.

При производстве изделий засыпка или заливка жидких компонентов производится во вращающуюся форму и за счет центробежных сил происходит равномерное распределение полимерного материала (жидких компонентов) по внутренней поверхности формы. За счет подвода теплоты через стенку формы происходит спекание (полимеризация) полимерных материалов. В случае использования термопластов в виде гранул или порошка, плавление полимера и его гомогенизация осуществляются во вращающейся обогреваемой форме, на что требуется дополнительное время. Кроме того, при использовании гранулированного сырья очень трудно получить изделие с толщиной стенки более 4 мм, не содержащего газовых включений. Центробежные силы могут существенно влиять на структуру образующегося полимера: структура полимера получается более равномерной. Частота вращения формы будет определяться наружным диаметром изделия и толщиной стенки. Ось вращения может быть расположена как в горизонтальном направлении (при получении трубы), так и вертикальном (при производстве шкивов, зубчатых колес).

Машины для ротационного и центробежного формования. Конструктивное оформление машин для ротационного формования, определяемое необходимостью вращения формы вокруг одной или двух осей, нагрева и охлаждения, разными фирмами выполняется по - разному [47]. Вращения форм от двигателей может быть клиноременным, цепным и фрик-

|

|

Td

|

А) |

|

|

|

|

Г)

Рис. 7.4.10. Схема ротационного формования:

А - загрузка; 6 - нагрев; в - охлаждение; г - извлечение

Ционным, при этом изменение частоты вращения формы может осуществляться либо через систему шкивов и зубчатых колес, либо с помощью вариаторов электродвигателя.

При производстве изделий используется прямой нагрев форм с помощью газовых горелок или через конвекцию горячего воздуха. Во втором случае нагрев воздуха* происходит в камере, в которой в качестве источника теплоты используется либо горение газа (жидкого топлива), либо электрическая энергия. При выборе конструкции камер горения и подачи горячего воздуха, а также камеры нагрева форм предпочтение отдается той, в которой достигается быстрый нагрев форм и наименьший расход топлива. Отходящие газообразные продукты горения имеют высокую температуру и часто используются в теплообменниках для рекуперации теплоты и его последующего использования на производстве.

Охлаждение изделий может быть либо естественным, либо принудительным. Для принудительного охлаждения используют воздушные вентиляторы, водяные форсунки или их комбинацию. Для того чтобы теплота и водяной пар от охлаждающихся форм не поступали в помещение, охлаждение форм производится в закрытых камерах, снабженных системой отвода теплоты и образующихся водяных паров.

Аппаратурное оформление ротационного формования может быть самым разнообразным, в зависимости от типа изделия, объемов производства и т. д. Машины для ротационного формования выпускаются несколькими фирмами: Ferry Industries Inc. (США), STP Equipment (Канада), Alan Yorke Engineering Ltd. (Великобритания), Ernst Reinhardt GmbH (Германия), Polivinil S. p.a. and Cassia. S. p.a. (Италия) и др. [49]. В наиболее часто используемой машине карусельного типа с независимыми «руками», на которых крепятся формы, на первой позиции происходит подготовка формы и загрузка исходного материала. В камере наїрева осуществляется формование изделия и его выдержка, после чего форма, пройдя промежуточную позицию, поступает в камеру на охлаждение. Машины с независимыми «руками», смонтированными на тележках, позволяют получать изделия разные по габаритным раз

мерам и толщине стенки. Управление «руками» производится вариаторами, позволяющими выполнять реверсивное вращение «рук» с переменной скоростью и их маятниковое движение. Предусмотрена возможность подачи сжатого воздуха или инертного газа в форму через валы «руки».

Для получения длинномерных изделий, когда длина изделия существенно больше ширины, например, лодок, используют машины типа «гок & roll». В таких машинах одна из осей совершает колебательное движение, а вторая - вращательное.

Главными направлениями совершенствования ротационных машин является повышение их производительности и уровня автоматизации. При этом решается проблема автоматической подачи порошкообразных полимеров в форму, раскрытие формы и извлечение изделий [49].

Машины (линии) для центробежного формования изделий из пластмасс машиностроительными фирмами не производятся и их, как правило, проектируют и изготовляют по заказу.

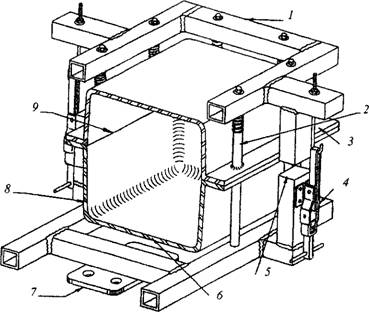

Проектирование изделий и форм для ротационного формования базируется на основе рекомендаций, изложенных в [47]. Форма для ротационного формования (рис. 7.4.11) состоит из следующих основных элементов: полости, рамы (каркаса) /, монтажной плиты и запирающих механизмов. Кроме того, она может иметь опорные пружины, подъемные кольца, вентиляционные трубы, зажимы для закладных деталей.

|

Рис. 7.4.11. Схема формы для ротационного формования: 1 - рама; 2 - пружина или узел крепления; 3 - фланец полуформ; 4 - замок; 5 - упор для разъема полуформ; 6 - нижняя полуформа; 7 - крепежная плита; 8 - стенка формы; 9 - плоскость разъема |

Формы изготовляют из металла литьем, механической обработкой, гальваническим методом и напылением. Выбор способа изготовления и материала формы определяется многими факторами. Формы, полученные методом литья из алюминия, несмотря на их высокую стоимость, позволяют получать сложные изделия высокого качества. Стальные формы, изготовленные сваркой из листа, являются наиболее распространенными вследствие низкой стоимости и возможности изготовления изделий больших размеров.