ОБОРУДОВАНИЕ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

Литьевые машины предназначены для формования изделий из полимерных материалов, в основном из термопластов. Литьевые изделия из термопластов выпускают размерами от 1 мм до 4 м и массой от нескольких миллиграмм (например, детали микромеханизмов точной механики) до 30...40 кг (например, интегральные панели несущего кузова легкового автомобиля) [3].

|

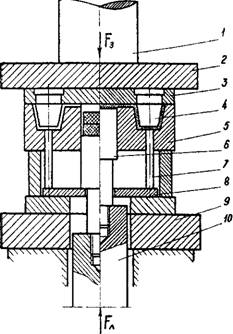

Рис. 7.2.12. Пресс для литьевого прессования: 1 - рабочий плунжер пресса; 2 - подвижная плита пресса с многогнездной литьевой полуформой; 3 - обойма пуансона; 4 - пуансон; 5 - блок матриц с материальным цилиндром; б - плунжер впрыска; 7 - выталкиватели пресс-формы; 8 - плита выталкивателей; 9- неподвижная плита пресса; 10- плунжер цилиндра впрыска; F3 - сила запирания пресс - формы; Fn - сила литья |

Способ литья под давлением заключается в следующем. Гранулированный материал из бункера 1 подается в нагревательный (пла - стикационный) цилиндр 2. снабженный элек-

|

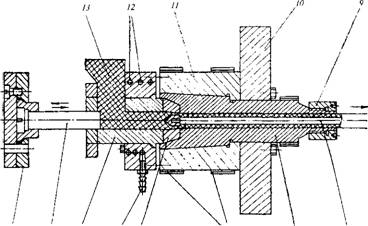

1 2 3 4 5 ^б 7 Рис. 7.2.13. Пресс для профильного прессования: 1 - фланец крепления плунжера; 2 - плунжер; 3 - загрузочная камера; 4 - штуцер для подвода охлаждающей воды; 5 - дорнодержатель; б - электрообогрев; 7- матрица; 8 - дорн; 9 - мундштук; 10- фланец матрицы, 11- обойма; 12 - каналы охлаждения, 13 - бункер |

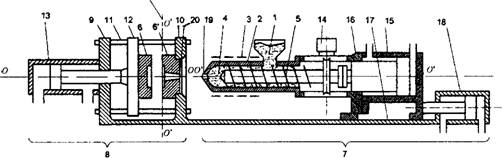

Трообогревом 3 (рис. 7.2.14). Подготовленная в цилиндре доза 4 расплавленного материала впрыскивается поршнем 5 в холодную литьевую форму 6, 6', приобретает конфигурацию формуемого изделия и отвердевает.

Наиболее распространенный вариант литьевой машины состоит из двух основных технологических механизмов: впрыска 7 и смыкания формы 8. Механизм смыкания состоит из двух неподвижных плит 9 и 10, соединенных, как правило, четырьмя колоннами 11. На плите 9 закреплен привод перемещения подвижной плиты 72 (в данном случае - гидроцилиндр 73), на которой монтируется подвижная полуформа 6. На плите 10 смонтирована неподвижная полуформа 6'. Внутри нагревательного цилиндра 2 механизма впрыска 7 помещен червяк 5. Вращательное движение червяка обеспечивает привод 14 (например, гидро - или электродвигатель с червячным редуктором). Возвратно-поступательное движение червяка осуществляет гидроцилиндр 15. Корпус 16 механизма впрыска может перемещаться по станине 77 гидроцилиндром 18 для ввода в контакт (или разобщения) наконечника 19 (сопла) нагревательного цилиндра с центральным литниковым каналом 20 литьевой формы.

Полный цикл формования изделия включает следующие машинные операции.

Смыкание формы. Рабочая жидкость (масло) подается в поршневую полость цилиндра 73, полуформы б и 6' смыкаются и запираются с силой, достаточной для того, чтобы противостоять распорной силе, возникающей вследствие давления расплава, заполнившего литьевую форму.

Подвод узла впрыска. Масло подается в поршневую полость гидроцилиндра 18. и механизм впрыска перемещается до входа в контакт сопла 19 с формой.

Впрыск. Рабочая жидкость подается в поршневую полость гидроцилиндра 75, при этом червяк 5, работая как поршень, перемещается влево и впрыскивает через литник в оформляющую полость литьевой формы накопленную перед ним дозу расплава 4.

Выдержку под давлением. Вследствие охлаждения впрыснутого в форму расплава его объем уменьшается на 15...20 %, поэтому червяк продолжает оказывать давление на материал, подавая в форму дополнительную порцию расплава. Выдержка под давлением длится до тех пор, пока материал в литнике или оформляющей полости не отвердеет. Однако к этому моменту температура материала отформованного изделия еще достаточно высокая, и изделие поэтому не способно противостоять силам, которые действуют на него при извлечении из формы.

Выдержку на охлаждении. Отформованное изделие продолжает охлаждаться в форме, при этом червяк не оказывает давление на материал.

Отвод узла впрыска. Во избежание нежелательного отвердевания материала в сопле вследствие длительного его контакта с холодной формой узел впрыска отводится от формы гидроцилиндром 18.

|

А

Рис. 7.2.14. Схема литьевой машины |

Набор дозы. В течение выдержки изделия в форме на охлаждении червяк должен успеть набрать дозу расплава для последующего цикла литья. Червяк приводится во вращение и транспортирует материал в сопловую зону полости нагревательного цилиндра. Здесь развивается давление расплава, достаточное для отвода червяка вправо по мере накопления дозы. Вращение червяка прекращается, когда требуемый объем дозы накоплен.

Раскрытие формы. Подвижная плита перемещается на расстояние, достаточное для того, чтобы извлечь из раскрывшейся формы изделие.

Выталкивание изделия из формы. При раскрытии формы изделие, как правило, остается в подвижной полуформе. Система выталкивания изделия приводится в движение специальным гидроцилиндром машины (на рис. 7.2.14 не показан), но она может приводиться в движение и механическим способом во время операции раскрытия формы.

Существует много вариантов конструктивного исполнения литьевых машин, которые могут классифицироваться по следующим признакам: способу пластикации материала, типу привода, взаимному расположению механизмов смыкания и впрыска и их количеству [15].

Тип привода рабочих органов. При гидравлическом типе перемещения подвижной плиты, червяка и механизма впрыска выполняются непосредственно гидроцилиндрами, а вращательное движение червяка обеспечивается гидродвигателем.

При гидромеханическом типе рабочие органы перемещаются гидравлическими движителями через посредство какого-либо механизма. Целесообразность такого привода рабочих органов обусловлена рядом причин. Применение его, например, в механизмах смыкания позволяет существенно уменьшить размеры гидроцилиндра и при этом возложить на него функции не только перемещения подвижной плиты, но и создания значительной силы запирания формы, а также обеспечить перемещение подвижной плиты с переменной в процессе движения технологически целесообразной скоростью.

При электромеханическом типе привода рабочих органов движителями являются электродвигатели.

Взаимное расположение механизмов смыкания и впрыска. У машин горизонтального типа оси механизма смыкания ОО (см. рис. 7.2.14) и механизма впрыска О'О' совмещены. Такой тип машин наиболее распространен, так как в этом случае для изъятия готового изделия не требуется, как правило, каких-либо дополнительных механизмов: поверхность разъема полуформ вертикальная и вытолкнутое из подвижной полуформы изделие падает вниз (в тару, на конвейер и др.).

У машин вертикального типа оси ОО и О'О' так же совмещены, а механизмы впрыска и смыкания находятся один над другим. Такой тип машин целесообразно использовать при литье изделий с крупногабаритной и тяжелой металлической арматурой: будучи заложенной в подвижную полуформу раскрытой формы арматура надежно удерживается в ней весом вплоть до полного смыкания полуформ.

У машин углового типа оси ОО и О'О' Взаимно перпендикулярны, например, ось О'О' Лежит в плоскости а смыкания полуформ (см. рис. 7.2.14). В машине такого типа расплав впрыскивается не в центральную, а в периферийную зону формы, что целесообразно для некоторых изделий. В угловых машинах горизонтального типа ось ОО горизонтальная, а ось О'О' механизма впрыска может быть горизонтальной или вертикальной (в последнем варианте машина более компактна и предпочтительна для изделий с арматурой). Конструкции некоторых машин допускают трансформацию горизонтального типа в угловой тип. Механизмы смыкания и впрыска у них выполнены на отдельных станинах, так что пользователь может в соответствии со своими потребностями монтировать их как «в линию», так и под углом друг к другу, причем возможны варианты как горизонтального, так и вертикального расположения механизма смыкания.

Количество механизмов впрыска. Некоторые типы литьевых изделий изготовляют не из одного, а из двух материалов, различных по типу или по цвету; например, рассеиватель заднего фонаря автомобиля выполнен из красного прозрачного материала и имеет вставку из бесцветного прозрачного материала. Последовательное заполнение формы материалами двух типов выполняется двумя механизмами впрыска, идентичными по конструкции и размещенными, как правило, параллельно друг другу. Машины с двумя механизмами впрыска имеют горизонтальное исполнение; их принято называть машинами для двухцветного литья.

Количество механизмов смыкания. При литье толстостенных изделий операция выдержки в форме на охлаждении столь длительная, что механизм впрыска, не обслуживающий в течение этой операции данную форму, успевает осуществить накопление дозы, впрыск и выдержку под давлением еще в нескольких формах. Машины для литья толстостенных изделий (например, каблуков или подошв для обуви) имеют один механизм впрыска и несколько (3-12) механизмов смыкания. Такие машины принято называть многопозиционными. Существует два варианта исполнения этих машин: механизм смыкания стационарен, а механизм впрыска перемещается к каждому из них для выполнения впрыска и выдержки под давлением, и наоборот. В последнем случае чаще всего механизмы смыкания размещаются по окружности на поворотной карусели, а ось механизма впрыска горизонтальна и радиальна по отношению к этой окружности.

Параметры литьевых машин. Совокупность параметров литьевой машины данного типоразмера определяет ее технологические возможности, т. е. возможность формования на ней изделия с конкретными габаритными размерами и массой. В табл. 7.2.3. приведена техническая характеристика литьевых машин фирмы Манесма - Демаг (Германия).

Объем впрыска - это максимальный объем дозы расплава, который может быть накоплен в нагревательном цилиндре. Он определяется диаметром червяка и максимальным ходом его осевого смещения. Это один из глав-

7.2.3. Пример технической характеристики литьевых машин

|

Параметр |

Машина |

|

|

Марка машины |

ДЕЗ 130 |

KD150 |

|

Объема впрыска, CmJ |

125 |

225 |

|

Сила запирания формы, кН |

1000 |

1500 |

|

Высота формы в направлении смыкания формы, мм: наибольшая |

320 |

220 |

|

Наименьшая |

160 |

450 |

|

Ход подвижной плиты, мм |

320 |

430 |

|

Ход гидравлического выталкивателя, мм |

- |

160 |

|

Расстояние между колоннами в свету, мм: по горизонтали по вертикали |

400 320 |

460 460 |

|

Давление литья, МПа |

132 |

160 |

|

Скорость впрыска, см7с |

104 |

170 |

Ных параметров технической характеристики, так как именно он определяет максимально возможную массу изделия, которое может быть отформовано на машине, поэтому типоразмер машины принято характеризовать именно объемом впрыска. В настоящее время производятся литьевые машины с объемом впрыска 0,5...40 ООО см3.

Значения других параметров литьевой машины так или иначе связаны с габаритными размерами и толщиной стенок формуемых изделий. В связи с этим их выбирают, ориентируясь на установленный практикой вероятный диапазон габаритных размеров литьевых изделий данной массовой категории. Представление об этом диапазоне неоднозначное: машины различных изготовителей, имеющие одинаковые объемы впрыска, могут иметь существенно различные значения других параметров.

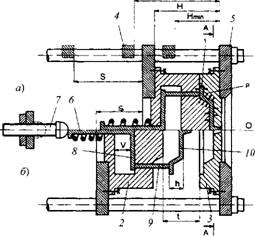

Сила смыкания - это максимальная сила, с которой форма может удерживаться в сомкнутом состоянии плитами механизма смыкания. Во избежание раскрытия формы и истечения из нее расплава эта сила должна превышать распорную силу, равную произведению давления расплава р в оформляющей полости формы на площадь отливки, т. е. площадь проекции изделия на плоскость, нормальную к направлению смыкания полуформ (рис. 7.2.15). Поэтому площадь отливки, однозначно связанная с силой смыкания, также часто используется вместо последнего параметра в технической характеристике.

Высота формы - расстояние между плитами в сомкнутом состоянии Я. Для различных изделий одной весовой категории высота формы в направлении смыкания, зависящая от размера изделия h в этом же направлении, может быть различной. По этой причине расстояние между подвижной 4 и неподвижной 5 плитами в сомкнутом состоянии выполняется бесступенчато регулируемым в диапазоне от Нт[п до //тах; именно значения Нтjn и Нтах являются числовым выражением параметра характеристики «высота формы».

Ход подвижной плиты S должен быть достаточным, чтобы в образовавшийся между полуформами 2 и 3 разъем T могло беспрепятственно выпасть отформованное изделие 1 высотой /?. В качестве параметра технической

|

Hmax |

|

Рис. 7.2.15. Схема взаимодействия узла смыкания с литьевой формой: А - форма сомкнута; б - форма разомкнута |

|

И |

|

12 |

|

+++ I +++ +++ | +++ +++ : +++ +++ +4 +++ / л +++■ |

А-А Г

Характеристики выступает максимальное для данного типоразмера значение хода 5.

Ход выталкивателя. При механическом приводе системы выталкивания изделия элемент 6 этой системы в процессе раскрытия формы входит в контакт с неподвижным упором 7 и останавливается вместе с другими ее элементами и изделием 10, в то время как подвижная полуформа 2 продолжает перемещаться на некоторое расстояние К, в результате чего изделие сталкивается с подвижной полуформы. Позиция упора 7 регулируется в осевом направлении, так как ход V системы выталкивания не одинаков у различных форм.

При гидравлическом приводе вместо упора 7 установлен гидроцилиндр, шток которого приводит в движение элемент 6 системы выталкивания, после того как форма полностью раскроется. Максимальный ход его является параметром технической характеристики, определяя максимально допустимую величину V у литьевых форм для машины данного типоразмера.

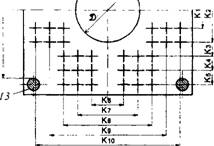

Расстояние между колоннами в свету (горизонтальное г и вертикальное в). При

Установке формы на машину ее заводят в пространство между плитами, как правило, опуская с помощью кран-балки между верхними колоннами 11 и 12. Однако, возможна установка формы горизонтальным ее смещением между колоннами 11 и 13. Очевидно, что размеры в И г определяют максимально допустимые габаритные размеры формы.

Давление литья - это максимальное давление, которое способен создавать червяк в дозе расплава на стадиях впрыска и выдержки под давлением. На стадии впрыска это давление должно быть достаточным для того, чтобы заполнить расплавом с требуемой, технологически обоснованной скоростью оформляющие полости форм, имеющие наибольшее гидравлическое сопротивление. На стадии выдержки под давлением это давление должно быть достаточным, чтобы исключить дефекты, связанные с недостаточностью «подпитки», оформляющей полости расплавом (утяжины на поверхности, раковины в теле изделия и др.). Однозначного представления о достаточном значении этого давления нет, поэтому литьевые машины выпускают с давлением литья 60... 180 МПа.

Скорость впрыска (или объемная скорость впрыска) - это максимальный расход, с которым червяк может заполнить форму расплавом дозы при своем осевом перемещении. Скорость впрыска должна быть достаточной, чтобы расплав не успевал значительно охладиться, контактируя с холодными стенками полости формы в процессе ее заполнения.

Наряду со скоростью впрыска оперируют эквивалентным ему по смыслу параметром «время впрыска», которое равно частному от деления объема впрыска на скорость впрыска. Чем меньше толщина стенки формуемого изделия (толщина стенки хорошо коррелирует для большинства изделий с их массой), тем интенсивней охлаждение расплава при заполнении формы, а следовательно меньше время впрыска. Время впрыска у современных машин составляет от сотых долей секунды (объемом впрыска около 1см3) до 10 с и более (объем впрыска 30 ООО см3 и более).

Пластикационная производительность - это максимальная (объемная или массовая) производительность, с которой червяк, вращаясь, накапливает дозу расплава. Производительность червяка зависит от его геометрических параметров, частоты вращения и типа нагреваемого (пластицируемого) материала. Под пластикационной производительностью конкретной машины понимают производительность, достигаемую на термопластах типа полистирола при максимальной частоте вращения червяка, которая у современных машин составляет 200...400 мин-1.

Быстроходность литьевой машины Оценивают временем холостого цикла (или числом холостых циклов в единицу времени). Время холостого цикла - это время цикла, который выполняется при максимальных значениях скорости и хода подвижной плиты и нулевых значениях технологического времени выдержки под давлением, на охлаждение и на набор дозы. Этот параметр, существенно влияя на реальную производительность машины, является одной из важных характеристик степени технического ее совершенства.

Установочные размеры - это, прежде всего, диаметр отверстий D в плитах, которые обеспечивают центровку формы по оси ОО Машины и сетка межцентровых расстояний К, Резьбовых отверстий для крепления полуформ к плитам. В соответствии с европейским стандартом, который начали применять практически все изготовители машин, принят шаг между соседними отверстиями К, = 70 мм.

Механизмы впрыска. Конструкции нагревательных цилиндров (механизма впрыска) литьевых машин различных производителей достаточно однотипны, однако, конструктивные варианты привода червяка во вращение и на осевое перемещение отличаются большим разнообразием.

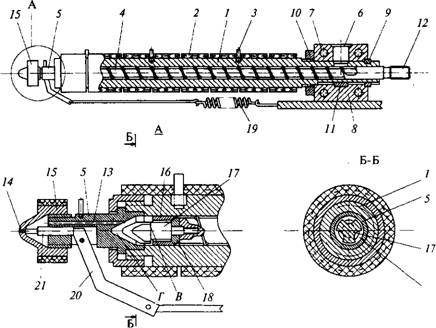

Толщина стенки цилиндра 1 определяется не только тем, что внутри него развивается давление расплава до 180 МПа, но и требованием достаточной однородности температуры внутренней стенки цилиндра при реально существующей окружной неоднородности теплового потока от электронагревателей 2 (рис. 7.2.16). Для поддержания технологически обоснованного профиля температуры по длине цилиндра электронагреватели объединены в несколько секций, каждая из которых имеет свой датчик температуры - термопару 3 и терморегулятор. Тепловой поток от ближайшего к загрузочному отверстию 6 нагревателя может нагреть стенки корпуса 8 до температуры плавления полимера, и его гранулы прилипнут к стенке, заблокировав подачу материала в канал червяка. Во избежание этого загрузочное отверстие оснащено контуром 7 водяного охлаждения.

Для полного или частичного извлечения червяка 4 (с целью ревизии состояния гребня винтовой нарезки и наконечника, очистки от деструктировавшего полимера и т. д.) переднюю часть цилиндра 5 выполняют съемной. Осевым смещениям цилиндра в корпусе препятствуют разрезное кольцо 9 и гайка 10, а провороту - шпонка 11.

При впрыске в накопленной перед червяком дозе расплава (в полости Г) развивается давление, под действием которого расплав через отверстия 13 в передней части и отверстие 14 в сопле 15 впрыскивается в форму. Под воздействием этого давления расплав может истекать из дозы через винтовой канал червяка в количестве до 30...40 % ее объема, что крайне нежелательно. Во избежание таких утечек на конце червяка устанавливают обратные клапаны различной конструкции.

Наиболее распространенная конструкция клапана состоит из кольца 16 и наконечника 17 червяка. При наборе дозы червяк приводится во вращение через его шлицевой хвостовик 12 и начинает транспортировать материал. В последних витках канала червяка развивается давление расплава, которое, воздействуя на кольцо 16, смещает его влево до упора в торцовую поверхность В головки наконечника 11. При этом открывается кольцевой конический зазор между кольцом 16 и шайбой 18, через ко

торый расплав начинает поступать в полость Г Перед наконечником. При впрыске накопленной дозы гидроцилиндр впрыска начинает перемещать червяк влево, и в полости Г возникает давление, большее, чем в последнем витке канала червяка, в результате чего кольцо 16 перемещается относительно наконечника вправо. и кольцевой конический зазор между кольцом 16 и шайбой 18 наконечника исчезает. Тем самым предотвращаются утечки расплава из дозы в винтовой канал червяка при впрыске.

Набор дозы осуществляется, как правило, при отсутствии контакта сопла 15 с литьевой формой. Выходное отверстие 14 сопла сообщено с атмосферой, и под воздействием давления в полости Г расплав может через это отверстие истекать из цилиндра. Если перерабатываются полимеры с достаточно высокой вязкостью расплава, то это истечение отсутствует. В противном случае сопловую часть цилиндра оснащают запорными клапанами, открывающими отверстие 14 только во время операций впрыска и выдержки под давлением. Клапаны могут иметь различные приводы. Клапаны первого типа имеют независимый гидравлический или электромагнитный привод рабочего органа. В клапанах второго типа подпружиненный рабочий орган открывает выходное отверстие сопла за счет силы прижима механизма впрыска к форме. На рис. 7.2.16 представлен клапан третьего типа. Пружина 19 посредством рычага 20 удерживает шток 21 в прижатом к отверстию 14 состоянии. Давление расплава, развивающееся в полости Г и, следовательно, в полости Д на стадии набора дозы (обычно не выше 10 МПа), недостаточно для того, чтобы преодолев силу пружины, отжать шток 21 вправо и открыть отверстие 14. Однако при впрыске в этих полостях развивается намного большее давление (до 180 МПа). и шток открывает отверстие 14.

|

Рис. 7.2.16. Пластикационный цилиндр |

Следует отметить, что в канале червяка при его вращении должно поддерживаться давление, достаточное для уплотнения размягчающихся и плавящихся гранул полимера и удаления тем самым имеющегося между ними воздуха, который отводится через загрузочное отверстие 6 в бункер. Давление в канале непосредственно зависит от того давления, которое развивается в полости Г и достаточное для отжима червяка вправо при свободном истечении масла из поршневой полости гидроцилиндра впрыска (см. рис. 7.2.14), но может быть недостаточным для уплотнения гранул полимеров некоторых типов. В этом случае требуемого давления в полости Г, а следовательно, в

винтовом канале червяка достигают, поддерживая в поршневой полости некоторое (регулируемое) давление масла.

Закономерности процессов транспортировки полимера в винтовом канале червяка и перехода его в процессе прогрева в вязкотеку - чее состояние в червячных пластикаторах литьевых машин подобны таковым у экструзи - онных машин, рассмотренным выше. В связи с этим для проектного выбора геометрии червяка, а также для расчетного определения мощности электрообогрева, мощности привода червяка во вращение и его пластикационной производительности можно применять приведенные там зависимости. Однако имеются два отличия в режиме работы червяков литьевых и экструзионных машин.

Во-первых, вращаясь, червяк смещается в осевом направлении так, что рабочая его длина (расстояние от последнего витка червяка до загрузочного отверстия) в процессе набора дозы уменьшается. Вследствие этого температура поступающего в дозу расплава уменьшается; при больших смещениях в конце набора дозы возможен даже проскок в нее отдельных неполностью расплавившихся гранул. Установлено, что при осевом смещении червяка, не превышающем в 2,5 - 3,5 раза его диаметр D, температурная неоднородность дозы вследствие этого фактора не превышает 12... 15 °С, что считается допустимым. Исходя из этого определяют диаметр D для типоразмера машины с объемом впрыска V:

V = ND2H ,

4 V

Где //= (2,5. ,.3.5)D или D-

Во-вторых, периоды вращения червяка сменяются периодами выстоя. Время пребывания материала в канале червяка, достаточное для полного расплавления, в таком пульсирующем режиме работы обеспечивается при меньшей длине червяка по сравнению с режимом непрерывного его вращения. По этой причине червяки литьевых машин выполняют на 25...30% короче червяков экструдеров. Их длина, как правило, составляет (18...22)D.

Материалы червяков, виды термической обработки и другие способы упрочнения, а также технология их изготовления такие же, как у червяков экструдеров.

|

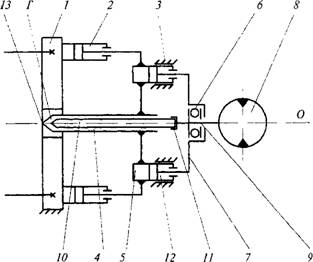

Рис. 7.2.17. Схема привода червяка |

На рис. 7.2.17 представлен один из вариантов компоновки привода, позволяющий червяку осуществлять вращение и осевое перемещение. Механизм впрыска может перемещаться относительно неподвижной плиты 1 механизма смыкания двумя гидроцилиндрами 2, скользя при этом в направляющих 3, укрепленных на станине. Пластикационный цилиндр 4

Укреплен на корпусе механизма впрыска, представляющем собой единое целое с двумя гидроцилиндрами впрыска 5. Осевая сила, возникающая на червяке, как при вращении во время набора дозы, так и при отсутствии вращения во время впрыска и выдержки под давлением, передается штокам гидроцилиндров 5 через упорный подшипник 6 и траверсу 7. На траверсе закреплен корпус тихоходного высокомо - ментного гидродвигателя 8, а его выходной вал

соединен со шлицевым хвостовиком червяка

зубчатой муфтой 11.

Как отмечалось, при работе литьевой машины гидроцилиндры впрыска 5 используются только для осевого перемещения червяка влево при впрыске; при этом масло под давлением подается в штоковые полости 12. При наборе дозы давление в полости Г, отводящее червяк вправо, создается самим червяком, нагнетающим в эту полость расплав. Однако имеется необходимость воспроизводения всего цикла работы машины при отсутствии материала в пластикационном цилиндре (например, при ремонте). В этом случае червяк отводят вправо принудительно, подавая масло в поршневые полости цилиндров впрыска 5, а штоковые полости соединяя со сливом.

Очевидно, что суммарная сила гидроцилиндров впрыска должна быть равна произведению давления литья на площадь поперечного сечения наконечника червяка с кольцевым клапаном. Сила, которую создают гидроцилиндры прижима 2, должна превышать ту распорную силу от давления расплава, которая возникает в месте контакта сопла 13 с литниковой втулкой литьевой формы. Как правило, ее принимают равной 0,05 - 0,1 от силы впрыска.

Упорный подшипник работает в течение цикла в двух режимах: статической нагрузки при впрыске и выдержке под давлением (червяк не вращается) и динамической нагрузки во время набора дозы; причем статическая нагрузка от давления литья может быть в 10 и более раз больше динамической. Типоразмер упорного подшипника необходимо определять с учетом этой особенности его работы.

Существуют варианты компоновки привода с одним гидроцилиндром впрыска и одним гидроцилиндром прижима. В этом случае из-за необходимости соблюдения соосности активной силы, создаваемой гидроцилиндром, и соответствующей ей реакции опоры, гидроцилиндры вынуждены размещать вдоль оси 00. При таком размещении гидроцилиндров значительно возрастает длина литьевой машины. Конструкция усложняется, так как гидроцилиндр впрыска приходится размещать между червяком и гидродвигателем, пропуская при этом через гидроцилиндр детали, предающие вращающий момент. В противном случае приходится двигатель размещать вне оси ОО, а вращение от него червяк} передавать посредством промежуточной передачи. Сравнительные оценки различных конструкций привода узлов впрыска до сих пор неоднозначны, чем и обусловлено их многообразие.

Механизмы смыкания. Механизм смыкания выполняет два вида операций: во- первых, перемещает подвижную полуформу при смыкании и размыкании формы, во- вторых, создает силу прижима полуформ друг к другу, после того как они сомкнуты (силу запирания). Первые операции выполняются при больших перемещениях со значительными скоростями, но при малых необходимых для этого силах. Вторая операция выполняется с развитием большой силы, однако возникающие при этом взаимные смещения элементов конструкции имеют значения одного порядка с упругой деформацией в силовой цепи деталей, создающих силу запирания формы. При столь различных силовых и скоростных характеристиках этих операций каждую из них целесообразно выполнять отдельным механизмом. При этом удается обеспечить малую энергоемкость механизма смыкания при малых его габаритных размерах и металлоемкости. Для малых и средних типоразмеров машин разработаны конструкции механизмов компромиссного типа с несколько худшими показателями по энергоемкости, но более простые и надежные в работе.

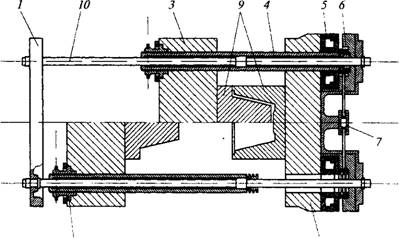

На рис. 7.2.18 представлена схема смыкания гидравлического типа с двумя механизмами: для смыкания формы и для ее запирания, которые имеют гидравлический привод. Механизмы смыкания такого типа применяют в машинах с силой смыкания 15 ООО кН и более. Перемещение подвижной плиты 3 при смыкании и размыкании формы 9 осуществляют четыре гидроцилиндра, выполненные в колоннах 4. Колонны закреплены в подвижной плите гайками 2 и перемещаются вместе с ней при смыкании формы. В конце хода смыкания правые концы колонн, имеющие несколько кольцевых проточек, пройдя через отверстия в неподвижной плите 8, входят в захваты б, находящиеся в раскрытом состоянии. При создании

силы запирания формы захваты 6, приводимые гидроцилиндрами 7, зажимают концы колонн и в кольцевых гидроцилиндрах 5 развивается давление масла. Плита 1 необходима для закрепления левых концов штоков 10 гидроцилиндров 4. Расстояние между плитами 3 и 8 в сомкнутом состоянии регулируют, приводя во вращение четыре гайки 2 с помощью цепной передачи.

Механизм смыкания гидромеханического типа выполняет как смыкание - размыкание полуформ У и 2, так и их запирание с требуемой силой (рис. 7.2.19). При подаче масла в поршневую полость гидроцилиндра 3 рычаги 4 И 5 коленчато-рычажного механизма, распрямляясь, перемещают по четырем колоннам 7 подвижную плиту 6 с полуформой 2. Необходимая для этого сила гидроцилиндра невелика, так как связана лишь с преодолением сил трения. При постоянном расходе подаваемого в гидроцилиндр масла скорость перемещения плиты б на основной части ее хода сравнительно большая, однако в конце, перед входом в контакт полуформ она значительно уменьшается. Этим обеспечиваются большая быстроходность и безударное смыкание формы.

Полуформы У и 2 входят в контакт при некоторых достаточно малых значениях углов аь а2, р (порядка 3...5°). Дальнейшее перемещение поршня гидроцилиндра приводит к тому, что эти углы становятся равными нулю. При этом в рычагах 4 и 5 возникает сжимающая, а в колоннах 7 - растягивающая силы (а также соответствующие им деформации), запирающие полуформы У и 2. Вследствие малости углов а и (3 в момент начала развития силы запирания коэффициент мультипликации силы для данного механизма очень большой, благодаря чему очень высокие значения силы запирания удается создать тем же малым гидроцилиндром 3. Силы запирания можно регулировать от максимального значения до нуля, изменяя значения углов а и (3 в позиции входа в контакт полуформ. Весь механизм смонтирован на промежуточной плите 8. имеющей резьбовой хвостовик 9. Вращая гайку 10, закрепленную на подвижной плите У У, можно смещать весь механизм относительно второй неподвижной плиты 12 с полуформой У, изменяя тем самым значения углов а и (3.

|

2 8 Рис. 7.2.18. Узел смыкания гидравлического типа |

Кинематический и силовой анализы механизмов подобного типа, позволяющие определить размеры всех элементов, выполняются традиционными в теории механизмов и машин методами. Однако следует иметь в виду, что размеры поперечных сечений деталей, входящих в силовую цепь, создающую силу запирания, должны определяться не только условием их прочности, но и требованием достаточной общей жесткости механизма смыкания, которую принято оценивать суммарной продольной деформацией деталей силовой цепи при развитии паспортной (максимальной) силы запирания форм. С увеличением жесткости уменьшается, во-первых, продольная деформация литьевой формы на стадии развития в ней давления расплава, что повышает достижимую точность формуемых изделий, во-вторых, работа по созданию силы запирания, т. е. снижается энергоемкость механизма смыкания, но увеличиваются размеры и металлоемкость. Современные литьевые машины имеют жесткость механизмов смыкания порядка 1 мм на 1000 кН силы запирания [13].

Управление литьевыми машинами. Литьевые машины, как и большинство машин - автоматов, имеют четыре машинных режима работы.

Наладочный режим. Каждая из операций цикла формования выполняется после ручного нажатия соответствующей кнопки на пульте управления и длится до тех пор, пока кнопка нажата. Операции выполняются при минимальных значениях скоростей и в любой последовательности. Этот режим используется преимущественно при монтаже формы.

Ручной режим. Каждая операция начинает выполняться при нажатии кнопки и длится с заданной скоростью до полного ее завершения только в технологической их последовательности. Режим используется для установки технологических параметров режима литья.

Полуавтоматический режим. После нажатия кнопки машина выполняет все операции цикла литья и после раскрытия формы останавливается. Режим используют при ручном извлечении изделий из формы или ручной установке арматуры в нее.

Автоматический режим. После исполнения цикла литья изделие выталкивается из формы (в тару, на конвейер), а затем цикл литья повторяется.