ОБОРУДОВАНИЕ ДЛЯ ФОРМООБРАЗОВАНИЯ

Тарельчатый гранулятор за 400у.е., доставка по СНГ

Для повышения реакционной способности в процессах переработки минерального сырья или создания материалов с новыми функциональными свойствами в химической и смежных отраслях промышленности приходится переводить обрабатываемые вещества в мелкодисперсное сыпучее состояние или в расплавы, пасты и др.

В последующих стадиях переработки или реализации материала как товарного продукта указанные состояния часто неприемлемы и тогда реализуется новая стадия процесса переработки - формообразование.

Наиболее часто для этих целей используют гранулирование, таблетирование и прессование.

2.4.1. ГРАНУЛЯТОРЫ

Методы гранулирования предназначены для изготовления частиц определенных размеров, удовлетворяющих требованиям по форме, прочности, плотности и т. д. В химической промышленности по объемам производства гранулирование доминирует над прессованием и таблетированием.

В основе способов гранулирования лежит использование различных физико-

Механических и физико-химических процессов:

1) получение укрупненных дискретных частиц - гранул из мелкодисперсного материала, связыванием исходных частиц различными механизмами сцепления, агрегирующими частицы в гранулу;

2) деление исходного материала, находящегося в жидкой фазе на отдельные капли, с последующим отвердением в процессе кристаллизации или сушки;

3) деление струи высоковязких материалов путем продавливания через калиброванные отверстия;

4) деление крупного куска материала на отдельные мелкие части методами дробления, резки, фрезерования и пр.

Наряду с химической промышленностью методы гранулирования широко используются в горнорудной, цементной, фармацевтической, пищевой промышленности; промышленности строительных материалов и др.

Первый способ гранулирования превосходит по объемам производства остальные и достигает в химической и горнорудной промышленности сотен миллионов тонн в год.

Целями использования гранулированных материалов являются:

Уменьшение пыления, что частично исключает их унос, значительно сокращает расходы на воздухоочистку, уменьшает опасность отравления ядовитой или раздражающей пылью;

Свободная текучесть, что облегчает рассев, транспортировку и дает равномерную укладку в случае загрузки в пресс-формы, позволяет применять для гранулированных материалов объемное дозирование и дозирование по времени истечения;

Уменьшение слеживаемости во время хранения вследствие уменьшения числа контактов;

Возможность создания многокомпонентных, многослойных гранул;

Увеличение насыпного веса гранулированного материала, что снижает транспортные затраты;

Облегчение усреднения многокомпонентных смесей;

Увеличение проницаемости газа или жидкости через слой гранулированного материала;

Удлинение продолжительности растворения отдельных гранул, что особо важно в сельском хозяйстве для увеличения периода подкормки растений удобрениями и т. д.

Классификация оборудования для гранулирования производится в первую очередь по основному способу формирования гранул (/...4), а внутри группы машин - по обрабатываемому материалу.

Грануляторы окатывания для мелкодисперсных материалов. Такие грануляторы осуществляют первый способ гранулообразо- вания. При проектировании или выборе грану - ляторов мелкодисперсных материалов основную роль играет подбор механизма связывания исходного материала для получения необходимой прочности. Для выбора такого механизма используют диаграмму (рис. 2.4.1), связывающую прочность гранул а с размерами исходных частиц dQр при различных механизмах связывания: А - связывание мостиками из твердого тела, как результат спекания, сплавления, отвердевания связующего, кристаллизации, химического взаимодействия и т. д.; Б - капиллярный силами сцепления на границе раздела фаз; В - силами адгезии и когезии; Г - молекулярный силами Ван-дер-Ваальса и электростатического притяжения.

Грануляторы барабанного типа. Рабочим органом гранулятора барабанного типа является вращающийся цилиндр, в котором под действием массовых сил и сил инерции происходит формирование из мелкодисперсного материала и связующего гранул по форме близких к сферическим, обладающих определенной прочностью и плотностью. Для сцепления частиц исходного материала используют

О, МПа 100

Обычно два механизма, вначале капиллярный Б, затем, по мере удаления влаги, один из способов механизма А.

Характер движения материала во вращающемся барабане показан на рис. 2.4.2 [9]. В наклонном вращающемся барабане слой материала делится на две зоны. Ниже поверхности раздела NDLL'D'N' находится зона подъема материала, в которой материал поднимается вместе с барабаном, без проскальзывания слоев и смещения одной частицы относительно другой. Выше поверхности раздела образуется зона скатывания. В этой зоне частицы движутся вниз, вращаются вокруг собственной оси и взаимно перемещаются. В непрерывно действующих грануляторах барабан установлен под некоторым углом к горизонту а и тогда частицы смещаются по линии максимального ската с шагом h (линия, по которой перемещаются частицы на криволинейной поверхности под действием сил гравитации, есть линия минимальной потенциальной энергии).

Практически процесс гранулообразова - ния происходят только в зоне скатывания; его интенсивность обусловлена размерами зоны, частотой входа частиц в эту зону, порозностью материала в зоне и т. д. Перемещение материала от загрузочного конца к разгрузочному происходит по кривой п'1\...Гп пути, проходимого каждой частицей материала.

Возможны барабаны с внутренними устройствами. но процесс формообразования остается неизменным.

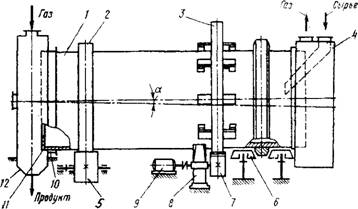

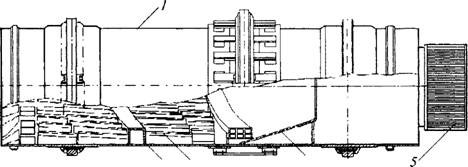

Схема барабанного гранулятора представлена на рис. 2.4.3. Вращающийся корпус / с надетыми на него бандажами 2 установлен на

роликовых опорах 5 (в каждой опоре по два ролика). Привод барабана осуществляется от электродвигателя 9 через редуктор 8 и открытую зубчатую пару, состоящую из шестерни " и венцового колеса 3 с эластичным креплением к барабану через пакеты рессор. Конструкция исключает передачу температурной деформации корпуса на зубчатое зацепление и выбирает несоосность колеса и бандажей Угол наклона барабана к горизонтали а = I.. 3°. Для контроля положения барабана и частичного предо і вращения его сползания с опорных роликов предназначены упорные (контрольные) ролики 6

|

Рис. 2.4.3. Схема барабанною гранулятора: 1 - корпус; 2 - бандаж, 3 - венцовос колесо 4 - vdi р> зонная камера. J роликовые опоры. 6 - упорный (контрольный) ролик, 7 приводная шестерня. X редуктор, У - ).іектродвигаіель. /0 - уплотнение, II - подпорное кольцо 12 - разгрузочная камера |

Мере і загрузочную камеру 4 в барабан носі\пасі обрабашваемый материал. Разгрузочная камера 12 служит для вывода гранулированною продукта и монтажа некоторых уст - ройсів. Участок барабана, входящий в разгрузочную камеру, снабжен подпорным кольцом

11. Конструкция камер и тип уплотнений 10 определяются технологическим процессом гранулирования.

По такой схеме работают классические барабаны-окатыватели без внутренних устройств диаметром D = 1,6...3,5 м, длиной L-8... 16 м. Внутренняя поверхность барабана футерована листами резины, прикрепленными к барабану по шести образующим. При вращении листы резины в верхних квадрантах изменяют кривизну и таким образом очищаются от налипшего материала. Ввод связующего организуют через форсунки на движущийся слой материала или предварительно в смесителе.

К барабанам-окатывателям относятся также грануляторы для производства сажи как мокрым (типа БАС-20), так и сухим способом гранулирования (типа АСА). При сухом способе гранулирования сажи, характеризующейся микронным и субмикронным размером исходных частиц, реализуется способ сцепления частиц сажи за счет сил Ван-дер-Ваальса.

При конструировании узлов барабанных грануляторов используются отраслевые стандарты и стандарты предприятий-изготовителей.

Установка гранулятора под углом наклона а = 1...3° вызывает появление осевой составляющей от силы тяжести барабана на опорных роликах, вследствие чего при вращении барабан начинает сползать с роликов. Для предотвращения этого одну пару опорных роликов перекашивают в одну сторону. Для опорных роликов больших машин характерно применение спаренных осевых подшипников, воспринимающих осевую составляющую веса или составляющую силы трения (при неправильном перекосе роликов). В первом случае нагрузка на правый осевой подшипник

Рос = QpSina, где Qp - радиальная нагрузка на ролик, во втором случае нагрузка на левый осевой подшипник Рос = /Ор, где/- коэффициент трения между бандажом и роликом. Радиальные подшипники в этом случае от осевых нагрузок освобождаются.

Аммонизатор-гранулятор предназначен для ведения процесса грануляции и аммониза - ции сложных удобрений, при которой окончательно достигается требуемая прочность гранул. В зависимости от реализуемого способа получения сложного удобрения в аммонизатор- гранулятор вводятся: плав аммиачной селитры, раствор моноаммонийфосфата, хлористый калий, внешний ретур (ретурность достигает отношения 1:4) и газообразный аммиак, в тех или иных соотношениях Это - машина большой единичной производительности, с пропускной способностью Q = 100...500 т/ч, диаметром барабана обычно D = 3,5; 4; 4,5 м, длиной L = 8... 16 м, частотой вращения п — 8... 12 мин" .

Аммонизаторы-грануляторы работают при нормальной температуре. Материал немного подогревается только за счет теплоты экзотермической реакции аммонизации и иногда при подаче пара для улучшения грануляции.

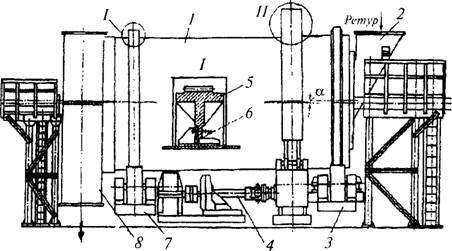

Корпус 1 аммонизатора-гранулятора установлен на станциях опорно-упорной 3 и опорной 7 с упором-предохранителем (рис. 2.4.4). Высокоагрессивная среда (фосфорная кислота, аммиак) внутри барабана определяет изготовление его из двухслойной стали СтЗсп +■ 10Х17Н13М2Т. Бандажи скреплены жестко с барабаном клиновыми башмаками, привариваемыми после монтажа, с установкой дополнительных упоров. Свободно надетые бандажи не применяют, так как большая масса барабана и материала внутри него при высокой угловой скорости (0,4...0,5)сокр приводит к значительному «раскатыванию» внутреннего диаметра бандажа.

Опоры выполнены по схеме барабана - окатывателя. Привод отличается от рассмотренного тем, что зубчатый венец 5 крепится на барабане жестко при помощи фланцевого соединения 6, а эластичность зубчатого зацепления достигается за счет подпружиненной под- венцовой шестерни. С моторно-редукторной группой подвенцовая шестерня соединена карданным валом 4.

Барабанный гранулятор-сушилка типа БГ предназначен для производства сложных удобрений (аммофоса, нитрофоски и др.) методом наращивания удобрения из пульпы на частицы ретура. На рис. 2.4.5 показан корпус гра - нулятора-сушилки типа БГ 4,5 х 16 (диаметром D - 4,5 м и длиной L = 16 м).

Загрузочный (левый) конец барабана / входит в загрузочную головку, из которой в барабан поступают внешний ретур, пульпа гранулируемого удобрения из пневматической форсунки и сушильный агент (топочные газы). Пульпа распыливается на плотную завесу частиц ретура, создаваемую подъемно-лопастной насадкой 3. В циклах подъем - скатывание по лопастям - полет гранулы наращиваются до нужного размера, формируются и сушатся.

В отличие от зарубежных сферодайзеров такая сушилка оборудована системой внутреннего ретура, состоящей из классифицирующего конуса 4 и обратного шнека 2. Работа классифицирующего конуса основана на эффекте сепарации полидисперсного слоя во вращающемся барабане: крупные частицы двигаются по внешним траекториям. Таким образом конус пропускает крупные частицы, а мелкие зачерпываются обратным шнеком. На разгрузочном конце барабана смонтирован классификатор 5, убирающий из общего потока крупные (аварийные) агломераты.

|

Готовый продукт |

|

Рис. 2.4.4. Аммонизатор-гранулятор: / - корпус; 2 - загрузочная течка; 3 - опорно-упорная станция; 4 - карданный вал; 5 - зубчатый венец; 6 - фланцевое соединение; 7 - опорная станция; 8 - разгрузочная головка |

|

'"2 3 W 4 Рис. 2.4.5. Корпус барабанного гранулятора-сушилки типа БГ |

Барабанный гранулятор-сушилка 4,5 х 16 при производстве сложных удобрений имеет техническую характеристику, приведенную ниже.

Производительность

Производительность

TOC \o "1-3" \h \z по готовому продукту, т/ч................................ 45

Температура сушильного агента, °С

На входе........................................ 200. ..500

На выходе............................................... 100

Частота вращения барабана, мин"1.................. 4,5

Мощность двигателя, кВт................................ 320

Масса, т........................................................... 227

Технологический расчет барабанного гранулятора. Основные параметры, связывающие процесс гранулирования с размерами и режимами работы гранулятора, - производительность Q и длина пути S материала в барабане. Для грануляторов без внутренних устройств

Q = Fl (Д I, а, со, Ф,/);

S = F2(D, L, а, со, Ф,/),

Где со - рабочая угловая скорость барабана; Ф - коэффициент заполнения; / - коэффициент внутреннего трения обрабатываемого материала; а - угол наклона барабана.

Если допустить, что радиус подпорного кольца равен расстоянию от центра барабана до центра масс сегмента загрузки материала, то производительность Q, осевая скорость перемещения материала voc и длина пути S описываются уравнениями:

Q = vocfM р;

Иос = Co/?(l-0)(tg9/sin(3){tga +[(0,364Ф-0,006б)/?/1 + (0,02Ф + 0,009)]созф};

Где FM = 7гФ D2/4 - площадь сегмента загрузки; tg(p = /; ф - угол естественного

Откоса материала; (3 = 9 + ((02/?/g)x х(і-1,8Ф)5ІПф - угол подъема центра масс материала; Я = Ош/2 - внутренний радиус барабана.

Для барабанного гранулятора-сушилки зависимость значительно сложнее ввиду большего количества размеров внутренних устройств и при этом одновременно необходимо корреспондировать результаты с тепловым расчетом.

Прочностной расчет барабанного гранулятора. Корпус (барабан) грануляторов рассчитывают на прочность, как балку кольцевого сечения на двух опорах, нагруженную системой распределенных сил от массы обечайки, материала в барабане, внутренних устройств и сосредоточенной силы от массы венцовой шестерни. Осевой момент сопротивления поперечного сечения обечайки W принимают как момент сопротивления тонкого кольца:

W = 7i(Z)/2)25, где 5 - толщина стенки барабана.

Допускаемые напряжения изгиба [аи] для корпуса гранулятора барабанного типа, изготовленного из сварных обечаек (стали типа СтЗ), с учетом концентрации напряжений, не должны превышать 30 МПа.

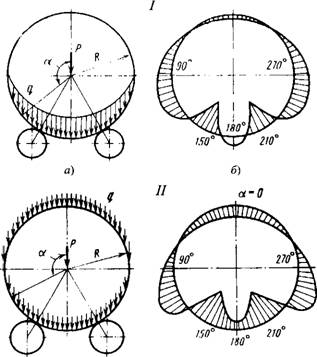

Бандажи изготовляют из стали 25, 35, 45 литыми или коваными для барабанов диаметром 4...4,5 м. Бандажи рассчитывают на прочность при изгибе и на допускаемые контактные напряжения. Нагруженный бандаж - статически неопределимая конструкция под действием распределенной нагрузки (рис. 2.4.6):

Q = 2JPcosa/(7i/?);

Для свободно надетого бандажа и для жестко скрепленного с корпусом бандажа q -

= P/(2nR).

Максимальные значения изгибающих моментов, используемые в расчетах, для свободно надетого бандажа

Мтах =0,0633 PR -

Для жестко закрепленного

Мтах =0,0857 PR,

Где Р - реакция в опоре; R - средний радиус бандажа.

Допускаемые напряжения изгиба выбирают с учетом знакопеременного цикла нагружения.

Контактные напряжения ак определяют по формуле Г. Герца для материалов с одинаковым модулем упругости Е\

PE(R + r)

Где R и г - наружный радиус соответственно бандажа и ролика; В - ширина бандажа.

Расчетные значения ак не должны превышать допускаемых [ак]. Для бандажей и роликов из стали 25, 35, 45 рекомендуются следующие значения [ак] соответственно 400, 500, 600 МПа.

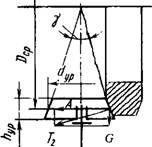

Расчет упорного ролика барабанного гранулятора.. Для реализации качения упорного ролика по скошенной боковой поверхности бандажа без проскальзывания вершина конической поверхности ролика должна находиться на оси барабана (рис. 2.4.7). Если упорный ролик удерживает барабан от сползания с опорных роликов, то нагрузка А, действующая на него, является осевой составляющей силы тяжести G наклонно расположенного барабана:

А = G sina.

Сила, нормальная к боковой поверхности ролика,

Г2= /(/cos (у/2),

Где у - угол при вершине конуса; у/2 = arctg £/ур /Z)cp ; dyp - средний диаметр

Упорного ролика; Dcp - диаметр бандажа в

|

А - О |

|

А) б) Рис. 2.4.6. Схемы нагружения (а) и эпюры изгибающих моментов (б) бандажа: / - свободно надетого; II - жестко закрепленного |

Месте его касания середины ширины упорного ролика.

Упорный ролик рассчитывают на контактные напряжения по формуле

Т-уЕ

F V(°cp/2)sin(Y/2) ^ где /їур - высота упорного ролика.

|

Шш Рис. 2.4.7. Схема действия сил на упорный ролик |

Рекомендации по выбору [ак] приведены выше.

Расчет остальных узлов грануляторов достаточно прост.

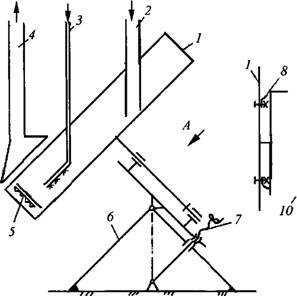

Тарельчатые (дисковые) грануляторы. Рабочим органом тарельчатого гранулятора является вращающийся диск с бортами, ось вращения которого наклонена под углом 45...65° к горизонту и может изменяться в процессе эксплуатации. В химической промышленности диаметр диска гранулятора достигает 4,5 м. Исходный материал подается на диск, вовлекается в циркуляцию (подъем без взаимного перемещения и скатывание по свободной поверхности диска), в процессе которой материал увлажняется из форсунок, агломерируется и под действием массовых и центробежных сил формируется в гранулы.

Слой поднимающегося материала представляет собой цилиндрическое копыто, на поверхности которого в результате сегрегации оказываются готовые крупные гранулы, идущие через борт на выгрузку. Таким образом, выход товарной фракции у тарельчатого гранулятора выше, чем у барабанного, но требуются большие размеры помещения для тарельчатого гранулятора, кроме того, трудности соблюдения экологических требований из-за уноса пыли (трудности герметизации) ограничивает его широкое распространение в химической промышленности. Тарельчатые грануляторы широко используются в производстве железорудных концентратов, диаметр диска у них достигает 7,5 м.

Установлено, что площадь поверхности тарелки, необходимая для получения 1 т продукта віч, должна составлять 1,1... 1,3 м2.

|

ЧЕЛ ' |

|

Рис. 2.4.8. Схема тарельчатого гранулятора типа ОТ |

|

"НЕ® |

|

¥ |

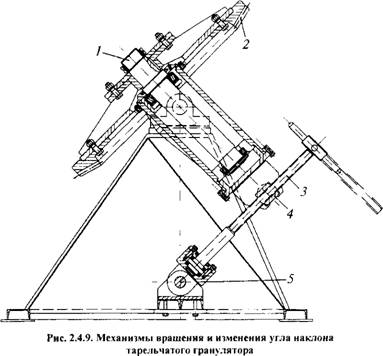

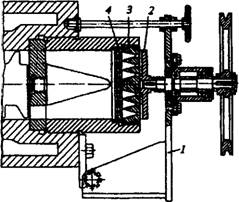

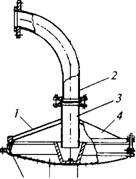

Тарельчатый гранулятор типа ОТ состоит из наклонно расположенного вращающегося диска 7, вал которого закреплен в опорной раме 6, представляющую собой жесткую сварную конструкцию (рис. 2.4.8). Привод 9 тарелки осуществляется от электродвигателя, расположенного на передвижной плите, через кли - ноременную передачу, редуктор 10 и коническое колесо 8.

К центральной стойке гранулятора прикреплены кронштейны с ножами 5 для очистки дна и бортов тарелки. Угол тарелки изменяется с помощью регулятора 7 угла наклона. Материал на гранулирование подается через течку

2, жидкие компоненты - через распределитель

3, для удаления пыли предназначен зонт 4. На рис. 2.4.9 показаны механизмы вращения и изменения угла наклона тарельчатого гранулятора типа ОТ диаметром 2 м. На главном валу 1 закрепляется тарель (не показана) и коническая шестерня 2; винт 3 закреплен в шарнирной опоре 5. При вращении винта гайка 4 изменяет угол наклона тарелки.

Механические расчеты тарельчатых грануляторов не представляют трудности, а технологические носят характер обработки экспериментальных данных [8, 15].

К грануляторам окатывания можно отнести машины с неподвижным цилиндрическим корпусом (вертикальные и горизонтальные), в которых перекатывание гранул осуществляется лопастями, насаженными на центральный бы- стровращающийся вал. Машины оказались энергоемки и широкого применения в многотоннажном производстве не нашли.

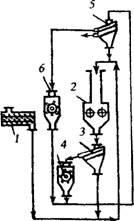

Грануляторы расплавов. Основным процессом получения гранул из материала, находящегося в жидкой фазе, является гранулирование разбрызгиванием плава в свободный объем, что нашло широкое применение для получения гранул из высококонцентрированных плавов удобрений (аммиачной селитры и карбамида, а также некоторых сложных удобрений) [15, 18]. Процесс осуществляют в высоких полых грануляционных башнях, в которых падающие капли охлаждаются встречным потоком воздуха. На рис. 2.4.10 показана схема грануляционной башни для аммиачной селитры. Обычно две башни объединяют в единую секцию с аппаратурой подготовки исходного материала. Аммиачную селитру гранулируют в башнях высотой 20...60 м, карбамид - в башнях высотой около 50 м. а сложные удобрения - в башнях до 66 м.

Такой способ позволяет гранулировать любые удобрения, имеющие четко определенную температуру плавления и относительно низкую вязкость.

|

|

Механизм гранулообразовния заключается в распаде истекающих из диспергирующего устройства струй на капли, которые, охлаждаясь во встречном потоке воздуха, превращаются в гранулы. При охлаждении кристаллизация

|

Рис. 2.4.10. Схема грануляционной башни для производства аммиачной селитры |

Плава начинается с поверхности, происходит образование твердой оболочки, толщина которой по мере движения капли (гранулы) увеличивается. Таким образом, гранулирование происходит по второму способу, с механизмом связывания А.

|

Воздух |

|

^гтр^ РастЗор' |

Грануляционная башня для производства аммиачной селитры представляет собой цилиндрический корпус диаметром 12 м и высотой 39 м или диаметром 16 м и высотой 40,5 м. Грануляционную башню / выполняют из монолитного железобетона (толщиной сгенки 400 мм) и футеруют с внутренней стороны кислотоупорным кирпичом, уложенным на диабазовой замазке. Днище грануляционной башни выполняется из бетона и усеченных конусов 8 из углеродистой стали. Обычно на наружной поверхности конусов устанавливают электровибраторы. Для обеспечения прохода воздуха и удобства очистки конусов от налипшей селитры между ними имеются зазоры (щели).

Башня имееі плоскую крышку и потолочное перекрытие. Плоская крышка башни, через которую проходит вал гранулятора 2, изнутри защищен листовой коррозионно - стойкой сталью. На потолочном перекрытии сборки из двух башен смонтированы баки 3 для плава, выпарные аппараты 4, вытяжные трубы 5 и вентиляторы 6. Вывод готовых гранул осуществляет конвейер 7. Здесь же установлены три - четыре вентилятора осевого типа производительностью Ы05 м7ч каждый, создающий разрежение порядка 0,4...0,6 кПа (40...60 мм вод. ст.) для прокачивания охлаждающего агента (воздуха) из башен. Воздух поступает в башню через 28 окон, расположенных внизу по всему периметру цилиндрического корпуса, а также через зазоры конусов. В каждую башню подается (200.. .300)-103 м3/ч воздуха.

При гранулировании разбрызгиванием плава в инертную среду основным аппаратом, определяющим размер и форму гранул, является гранулятор (разбрызгиватель). От качества его работы зависит не только равномерность размеров полученных гранул, но и допустимые плотность орошения, скорость воздуха и высота полета гранул. Г1о методу диспергирования разбрызгиватели делятся на центробежные, статистические и вибрационные.

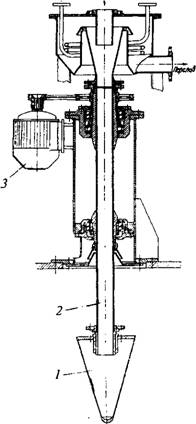

Центробежный гранулятор разбрызгивания типа РЦ [15] представляет собой конический тонкостенный перфорированный стакан /, подвешенный вершиной книзу на вертикальном валу 2. соединенном с электродвигателем 3 (рис. 2.4.11). Наиболее распространены конусы с основанием диаметром 300...350 мм и высотой 370...400 мм. Боковая поверхность разбита на несколько поясов; отверстия с основания конуса от пояса к поясу уменьшаются от 2,5 до 1 мм.

Плав из трубопроводов поступает открытой струей через широкую горловину в крышке и истекает через отверстия вращающегося конуса. С увеличением частоты вращения увеличивается зона орошения и уменьшается размер капель.

При конструировании разбрызгивателей следует создавать условия ламинарного истечения струи, для чего принимают отношение длины к диаметру канала истечения не менее 4...5 и тщательно обрабатывают его внутреннюю поверхность и кромки.

Конструкция имеет ряд недостатков: широкий спектр размеров гранул; неравномерное орошение сечения башни (до 30 % почти неорошаемой поверхности и двукратное превышение максимальной плотности орошения над средней) и сегрегацию гранул по размерам по сечению башни, что вследствие ухудшения теплообмена приводит к необходимости снижения производительности; различный напор плава у отверстий, находящихся на разных уровнях, и высокие скорости вылета (более 5 м/с), что ухудшает равномерность дробления струи; выход струи по касательной к поверхности вращающегося конуса, одностороннее ее сжатие и вихревое движение воздуха вблизи разбрызгивателя, усложняющие условия разрыва струи.

Более равномерный гранулометрический состав дает статический напорный гранулятор разбрызгивания типа РН (рис. 2.4.12). Для таких разбрызгивателей рекомендуются выпуклые днища диаметром 0,4...0,5 м. При статическом напоре плава 1,1 м скорость истечения достигает 5 м/с, а диаметр орошаемой площади составляет 3.. .3,5 м. Для обслуживания одной грануляционной башни в ее верхней части устанавливают пять - шесть напорных грануляторов. Такая компоновка позволяет улучшить равномерность орошения и довести его до 500...600 кг/(м2 ч), а также дает возможность чистить последовательно по одному разбрызгивателю без остановки башни.

Равномерность дробления струи увеличивается при наложении вибраций определенных параметров на корпус гранулятора и жидкость или воздушную среду, в которой происходит дробление струй.

|

_ , Вход плаба, Вход Выход конденсата, | пара |

|

Рис. 2.4.11. Центробежный гранулятор разбрызгивания |

|

6 3 5 Рис. 2.4.12. Напорный гранулятор разбрызгивания типа РН: 1 - теплоизолирующая рубашка; 2 - плавоподводящий патрубок; 3 - штуцер; 4- корпус; 5 - распределитель; 6 - разбрызгиватель расплава |

Затвердевшие гранулы, достигая низа башни, ударяются о коническую часть и скатываются на днище, а затем перемещаются к выгрузочной щели. Для уменьшения налипания незатвердевшего материала на стенки и конусы башни их футеруют полимерными пленками или листами фторопласта. Применяют также вибрационные устройства. В нижней части башни устанавливают специальный металлический каркас, не соединенный с ее корпусом. На таком каркасе монтируют стальной

Конус, состоящий из четырех поясов, каждый из которых закреплен на каркасе подвесками. На трех верхних конусах имеются вибраторы, на участках наибольшего налипания на конус укладывают металлический прут, отбивающий наросты при включении вибраторов. Применение виброконуса позволяет значительно упростить эксплуатацию башен.

К основным недостаткам грануляционных башен относятся: сравнительно высокая температура гранул на выходе из башни (до охлаждения); возможность использования их объема примерно только на 50 %; большие капитальные затраты на строительство; громоздкость и др.

При производстве азотных удобрений успешно используют башню, в нижней части которой встроен аппарат с псевдоожиженным слоем, что позволяет сократить в 1,5 раза высоту полета гранул, повысить в 5 - 8 раз плотность орошения и устранить налипание продукта. Подача воздуха через псевдоожиженный слой позволяет к тому же равномерно распределять его по сечению башни. Полузатвердевшие гранулы попадают на поверхность псевдо- ожиженного слоя, в котором охлаждаются до требуемой температуры и выгружаются из аппарата. Для интенсификации процесса охлаждения снижают высоту падения гранул и увеличивают скорость воздуха, который используют сначала для прохождения через псевдоожиженный слой, а затем для омывания падающих гранул.

С применением псевдоожиженного слоя возрастает унос пыли, из-за увеличения скорости воздуха, что влечет за собой ухудшение экологии и увеличение затрат на улавливание пыли. Следует отметить, что при возрастающих требованиях по экологии окружающей среды к конструкциям грануляционных башен предъявляются дополнительные требования по прочности и жесткости корпуса, так как на верхних отметках необходимо размещать пылеулавливающие системы типа скрубберов водной очистки. Размещение скрубберов внизу требует больших затрат на воздуховоды и транспорт газа.

Технологический расчет грануляционной башни заключается в определении ее диаметра и высоты, исходя из допустимой средней плотности орошения и термодинамических параметров образования гранул [15].

Сравнение некоторых экономических показателей производства комплексных удобрений в грануляционных аппаратах разного типа свидетельствует о том, что процесс в грануляционной башне с воздушным охлаждением более прост, экономичен и идет с незначительным выделением пыли и ретура. Потребление электроэнергии и теплоты меньше при производстве сложных удобрений, чем в процессах с гранулированием в аммонизаторе-грануляторе; капитальные затраты на 5 % ниже, чем для других процессов.

Прессующие шнековые грануляторы. Метод гранулирования, при котором шнековый механизм транспортирует исходный материал к фильерам и продавливает его с образованием гранул, широко используется в химической промышленности при гранулировании пастообразных и термопластичных полимерных материалов. При этом транспортная операция в шнековой зоне часто совмещена с операциями перемешивания, нагревания, последующего охлаждения, пластикации и др.

Для гранулирования пастообразных материалов применяют одношнековые грануляторы типа ФШ (формования шнековые) с диаметром шнека 100, 150, 200 [31]. Производительность этих машин 400... 1500 кг/ч при частоте вращения 19...50 мин~!. При работе продукт непрерывно поступает в загрузочную камеру, захватывается транспортно-прессовой частью шнека, уплотняется, а затем продавливается через фильерную решетку с помощью протирочной головки. Получаемые (шнуры) жгуты под действием собственного веса обламываются, падают на движущуюся ленту конвейера-раскладчика, а затем направляются на сушку. Все грануляторы типа ФШ снабжаются загрузочными нагнетателями по типу двухро - торного Z-образного смесителя.

Для этой же цели служат реакторно-сме - сительные двухшнековые установки типа СН: СН100 - СН400, с диаметрами шнеков 100... 400 мм, частотой вращения 200... 30 мин-1 и производительностью 50... 1500 кг/ч. На установках типа СН перерабатываются и гранулируются анодные массы, синтетические моющие средства, пигменты, ускорители вулканизации резины, пигменты, катализаторы и др.

Для липких паст разработаны конструкции, в которых шнек кроме вращения совершает и возвратно-поступательное (осциллирующее) движение. Пальцы, укрепленные на корпусе и совпадающие с разрывами в винтовой нарезке, способствуют турбулизации потока материала и ликвидации возможного проскальзывания между материалом и корпусом установки.

В прессующих грануляторах пастообразных материалов происходит гранулирование по третьему способу и связывание частиц механизмами типа а. Исходными материалами могут быть порошки и связующее или различные твердые ингредиенты. В последнем случае в машине кроме смешивания происходят пластикация и, как заключительная стадия, гранулирование.

Второй процесс наиболее полно исследован в производстве и переработке полимерных материалов.

Выбор экструдера полностью определяется свойствами перерабатываемого материала. Промышленность предлагает одно-, двух - и четырехвальные экструдеры с диаметром червяков 63...400 мм, производительностью до 15 т/ч.

|

Рис. 2.4.13. Гранулирующая головка для горячего гранулирования |

Следует отметить многообразие конструкций экструдеров. Существуют два метода гранулирования термопластичных материалов: горячее и холодное. В гранулирующей головке для горячего гранулирования через решетку 4 и мундштук 3 выдавливаются шнуры (жгуты), которые режутся непосредственно у профилирующей головки вращающимися ножами 2 на гранулы (рис. 2.4.13). Вращение ножей осуществляется от двигателя через клиноременную передачу. Для обслуживания головки узел ножей отводится поворотным кронштейном 7. Торец рабочей поверхности головки подвергается термической обработке и полировке. Кроме того, формующая плита с отверстиями должна быть достаточно жесткой, в противном случае при ее деформации образуется зазор, в который попадает материал, который замазывает торец и ломает ножи.

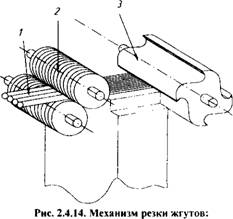

Метод холодного гранулирования заключается в резке материала, находящегося в твердом состоянии, для чего после выхода из аналогичной головки без ножей шнуры (жгуты) протягиваются через охлаждающую ванну с водой. Метод холодного гранулирования предпочтителен для низковязких материалов (полистирола, полиамидов). На рис. 2.4.14 показан механизм резки жгутов.

Валковые прессы для гранулирования сыпучих материалов. Большая группа сыпучих материалов не позволяет использовать механизмы связывания, основанные на капиллярных силах сцепления (область Б, см. рис. 2.4.1). К таким материалам относятся сильные электролиты (хлорсодержащие удобрения, сульфат аммония и т. д.). Для таких материалов оптимальным является применение прессового оборудования большой производительности - валковых прессов.

|

/ - жгут; 2 - направляющий механизм; 3 - роторный нож |

При прессовании без связующего независимо от размеров исходных частиц прочность полученных гранул только за счет межатомного взаимодействия будет не ниже 0,3 МПа (выше штриховой линия на рис. 2.4.1). При введении небольшого количества связующего возможна реализация химического взаимодействия или оплавления границ зерен за счет высокого давления и температуры с последующим отверждением и образованием связи кристаллизационного типа.

Процесс вальцевания широко применяется в химической, металлургической, электроугольной промышленности, керамическом и стекольном производствах.

Технология получения гранул из сыпучих материалов методом вальцевания включает как минимум три основных процесса: вальцевание исходного порошка и получение плитки, дробление плитки и классификацию полученного гранулированного материала с целью выделения товарной фракции.

В типовой технологической схеме получения гранулированных удобрений методом вальцевания из сухих порошков без ввода связующих веществ исходные сухие порошковые компоненты подаются из смесителя I на прессование в валковый пресс 2 (рис. 2.4.15) [8]. На вибросите 3 происходит отделение прессованного материала от просыпи. Измельченный в дробилке 4 материал рассеивается на виброгрохоте 5. Мелкая фракция после вибросита 3 и виброгрохота 5 вновь подается на прессование, а крупная - в дробилку 6, после чего повторно рассеивается.

|

Рис. 2.4.15. Технологическая схема получения гранулированных минеральных удобрений методом вальцевания без ввода связующих |

В технологической схеме производства гранулированных фосфорно-калийных удобрений вальцеванием с вводом вяжущих растворов соль калия и томасшлак загружаются в бункеры-накопители. Из бункеров порошки дозируются в смеситель, в который при перемешивании добавляется вода. После смесителя шихта влажностью 5...9 % прессуется в валковом прессе. Спрессованный материал направляется в сушильный барабан, а затем в дробилку. Измельченный продукт рассеивается на грохоте. Мелкая фракция возвращается в общий поток и поступает в смеситель, крупная фракция - на повторное измельчение в дробилк>.

Анализ материальных потоков в действующих промышленных установках гранулирования, например, хлористого калия, показывает, что выход спрессованного продукта по отношению к подаваемому в валковый пресс порошку составляет 40...60 %, а выход товарных гранул - 30... 35 %.

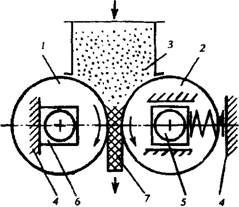

Основным оборудованием, на котором основывается процесс гранулирования, является валковый пресс (рис. 2.4.16) [8]. Два цилиндрических валка 1 и 2 валкового пресса установлены в опорах 5 и 6 на станине 4. Между вращающимися в противоположных направлениях валками имеется регулируемый зазор. Опоры 5 одного из валков установлены на станине с возможностью относительного перемещения, подпружинены или поджаты гидроцилиндрами. Перерабатываемый порошковый материал подается в бункер 3 пресса и из него на валки, затягивается между ними в зазор, соответствующий выбранной толщине и плотности плитки.

|

Рис. 2.4.16. Кинематическая схема валкового пресса |

Производительность валкового пресса регулируется изменением частоты вращения валков. Требуемое давление прессования обеспе

чивается (см. выше) с помощью пакетов пружин или гидравлической системы. Для равномерной подачи материала в зазор между валками и предотвращения образования недостаточно плотной и компактной плитки, а также просыпи порошкового материала служит бункер 3, с боковыми неподвижными стенками. Торцовые стенки бункера прижаты к торцам валков и сделаны с запасом по ширине, который выбирается при перемещении подвижного валка. Для лучшего захвата порошка валками и повышения плотности плитки в бункерах могут быть установлены подпрессовывающие устройства в виде конического шнека или дополнительной пары валков.

В зависимости от назначения и свойств прессуемого материала конструкции валковых прессов, используемых в производстве минеральных удобрений, отличаются компоновкой комплектующего оборудования, геометрией прессующих валков, приводом, производительностью и потребляемой энергией.

Валки прессов имеют гладкую, волнистую или рифленую поверхность, что дает возможность получать спрессованные удобрения в виде плитки, ленты, отдельных листов и брикетов разной формы и размеров.

В зависимости от силы прессования валковые прессы можно разделить на три категории:

Низкого давления - с распределенной силой прессования, т. е. силой, действующей на валок, отнесенной к единице ширины прессуемой плитки материала, до 1,5 МН/м;

Среднего давления - с распределенной силой прессования до 4...5 МН/м;

Высокого давления - то же, до 20 МН/м.

При прессовании материала в виде пластин или лент зазор между валками составляет 5... 12 мм, а при изготовлении отдельных брикетов - 1...2 мм. Величина этого зазора определяется плотностью получаемого продукта и зависит от диаметра валков, ширины плитки, физико-механических свойств уплотняемого материала и т. д.

Если необходимо при вальцевании увеличить плотность плитки, то для этого повышают силу прессования и уменьшают ширину рабочей поверхности валков. С уменьшением ширины валков снижается производительность установки, что можно частично компенсировать увеличением частоты вращения валков.

Если установка вальцевания оснащена загрузочным устройством с подпрессовывателем, то снижение производительности для порошковых продуктов может быть компенсировано предварительным уплотнением материала и лучшей загрузкой уплотняющих валков.

Валки прессов обычно изготовляют из легированного чугуна, содержащего около 3 % хрома. Наружная поверхность валков закаливается на глубину 18. .25 мм, внутренняя полость валка имеет меньшую твердость для поглощения ударов и вибраций.

Для дробления в описанных технологических схемах используют валковые дробилки с рефлеными или зубчатыми валками либо роторные, рассмотренные выше.

Для классификации используют грохоты с вибраторами кругового или прямолинейного движения.

Результатами аналитических исследований по определению основных функциональных параметров валковых прессов являются сила прессования, плотность и толщина плитки [7]. Определяется также мощность двигателя валкового пресса.