КРИСТАЛЛИЗАТОРЫ ДЛЯ ОТВЕРЖДЕНИЯ РАСПЛАВОВ

Отверждение расплавов является одним из распространенных видов процесса кристаллизации [14]. Отверждению подвергаются расплавы как отдельных веществ, так и многокомпонентных смесей. В последнем случае при отверждении расплава возможно неравномерное распределение компонентов по объему отвер - жденного продукта. Это обстоятельство может оказывать заметное влияние на структурные, механические, физические и другие свойства получаемых продуктов.

При отверждении расплавов в формах продукты получаются в виде отдельных блоков (отливок) той или иной конфигурации. В простейшем случае форма представляет собой конический сосуд, охлаждение которого производится путем естественного теплообмена с окружающей средой или подачей хладагента в охлаждающую рубашку. Такие формы часто используют для получения продуктов в виде крупных блоков. Например, при получении блочного льда применяют формы объемом до 500 л. При этом в промышленных ледогенераторах одновременно охлаждается до 1000 таких форм. Продолжительность процесса зависит от объема формы и нередко достигает 10...20 ч.

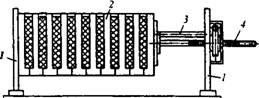

При получении продуктов в виде плит (пластин) применяют секционированные охладители (рис. 5.3.1), состоящие из комплекта вертикальных охлаждаемых плит 2, расположенных на двух горизонтальных цилиндрических опорах 3 и двух массивных опорных стойках 7, и зажимного механизма 4.

Перед заливкой расплава плиты прижимаются друг к другу с помощью винтового или гидравлического механизма. При этом охлаждаемые плиты образуют прямоугольные полости, в которые сверху заливается расплав. Плиты снабжены внутренними каналами, по которым циркулирует охлаждающая жидкость. После охлаждения плиты разжимают и извлекают образовавшиеся блоки твердого материала. Толщина получаемых блоков составляет обычно 40... 100 мм. Продолжительность процесса охлаждения составляет 1...4 ч. С целью механизации и автоматизации этого процесса его часто осуществляют на установках конвейерного или карусельного типа.

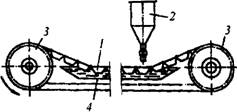

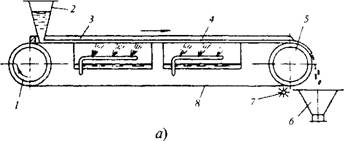

Установка конвейерного типа (рис. 5.3.2) представляет собою конвейер, между приводными цепями которого расположены формы 7. Цепи надеты на приводные звездочки 3. Под верхней ветвью конвейера расположена охлаждающая ванна 4 с проточной водой, в которую при движении формы погружаются нижней своей частью. Заливка расплава из бункера 2 производится на входе формы в охлаждающую ванну. После отверждения расплава формы опрокидываются и из них выпадает образовавшийся блок. В некоторых случаях для облегчения извлечения отливок из форм предусматривается специальный выталкиватель или ударный механизм.

При использовании карусельных установок формы устанавливают на круглый вращающийся стол, при повороте которого на определенные позиции происходит последовательное их заполнение расплавом, охлаждение и извлечение отливок.

Установки конвейерного типа наиболее часто используются для получения в виде блоков парафина, нафталина, серы, а установки карусельного типа - для отверждения цветных металлов и их сплавов [14].

|

Рис. 5.3.1. Схема секционного охладителя |

|

Расплава

Рис. 5.3.2. Схема установки конвейерного типа для отверждения расплава в виде блоков |

Для отверждения расплавов с целью получения различных отливок (заготовок, готовых изделий и др.) часто используют литьевые машины [14]. В этом случае кристаллизацию расплава обычно осуществляют в разъемных формах.

Трубчатые охладители являются высокопроизводительными аппаратами, применяемыми для отверждения расплавов низкоплавких веществ. Трубчатые кристаллизаторы по конструкции напоминают вертикальные кожухотрубчатые теплообменники, причем каждая трубка является металлической формой, в которой отверждается расплав. Процесс является периодическим, и рабочий цикл состоит из следующих операций: заполнения кристаллизатора; кристаллизации расплава; слива хладагента; подплавления отвержденных стержней; разгрузки кристаллизатора.

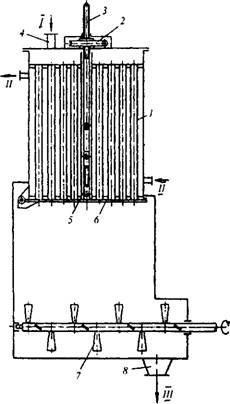

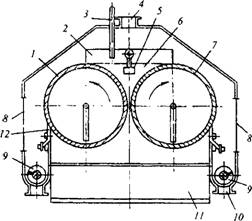

В промышленности применяются два типа трубчатых кристаллизаторов: с откидной нижней крышкой и поворотного типа. Трубчатый кристаллизатор первого типа имеет вертикальный пучок труб 7, закрытых снизу откидной крышкой б, которая уплотняется с помощью винтового механизма, состоящего из червячного привода 2, тяги 3 и траверсы 5, или посредством гидравлических цилиндров (рис. 5.3.3). В нижней части аппарата располо -

|

Рис. 5.3.3. Схема трубчатого кристаллизатора с откидной нижней крышкой |

Жена кулачковая дробилка 7 для измельчения получаемых стержней.

Исходный расплав / при закрытой нижней крышке заливается в трубчатку через штуцер 4. В межтрубное пространство подается охлаждающий агент //. Охлаждение продолжается до полного отверждения расплава в трубках. После этого прекращается подача хладагента, сливают его остатки из межтрубного пространства и туда подают греющий пар (горячую воду). После некоторого подплавления стержней открывается нижняя крышка аппарата и они выпадают из трубок кристаллизатора, попадая в дробилку. Из последней измельченный продукт III в кусках требуемых размеров выводится из аппарата через бункер 8.

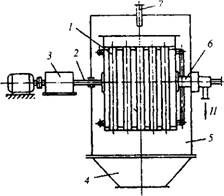

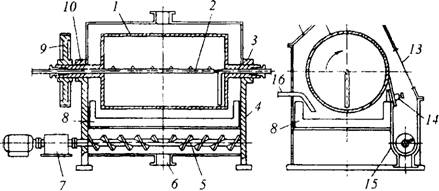

Трубчатый кристаллизатор поворотного типа (рис. 5.3.4) состоит из вертикального пучка трубок 7, один конец которых заварен, корпуса 5 и поворотного механизма 3. Трубчатка опирается на полуоси 2 и 6, вокруг которых поворачивается на 180° с помощью поворотного механизма. Полуось 6 имеет каналы для подвода и отвода охлаждающего или нагревающего агента. В нижней части кристаллизатора может быть установлена дробилка. В вертикальном положении трубчатки через штуцер 7 трубы наполняются расплавом, после чего в межтрубное пространство подается охлаждающий агент. По окончании процесса отверждения расплава подача хладагента прекращается, кристаллизатор поворачивается на 180° и включается нагрев. Стержни в трубках оп -

|

Рис. 5.3.4. Схема трубчатого кристаллизатора поворотного типа: 1 - трубчатка; 2, б - полуоси; 3 - поворотный механизм; 4 - приемный бункер; 5 - корпус аппарата; 7 - штуцер исходного расплава; I - вход воды; II - выход воды |

Лавляются и падают в приемный бункер 4 или в дробилку. Затем кристаллизатор возвращается в исходное положение и процесс повторяется.

Отверждение расплавов часто осуществляют в тонком слое, что позволяет производить процесс в непрерывном режиме, существенно повышающем производительность оборудования [14]. В этом случае продукты получаются в виде тонких пластинок, чешуек и полусфер. Для осуществления такого процесса используются ленточные, барабанные (вальцевые) и дисковые кристаллизаторы.

Ленточные кристаллизаторы применяют для отверждения нафталина, серы, парафина, различных смол, пека и др. [14]. Основным рабочим органом аппаратов этого типа является тонкая металлическая лента, натянутая на два барабана, из которых один является приводным. Расплав на ленту подается в виде сплошного слоя, в виде полосок определенной ширины или отдельными тонкими струйками и даже в виде капель.

Охлаждение расплава может производиться по-разному, в зависимости от свойств охлаждаемого вещества, толщины слоя расплава и требований к готовому продукту. Если продукт должен быть сухим после затвердевания или не допускает контакта с влагой, то лента снизу орошается струей охлаждающей воды. В некоторых случаях охлаждение производят путем обдува холодным воздухом материала на ленте или обратной стороны ленты. Наиболее эффективным является непосредственное орошение охлаждаемого продукта холодной водой, если их контакт допустим.

|

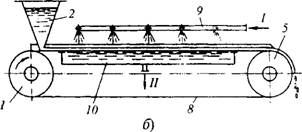

Рис. 5.3.5. Схемы ленточных кристаллизаторов: А - с нижним охлаждением ленты; 6-е непосредственным орошением; /, II - охлаждающая вода |

В ленточном кристаллизаторе с нижним охлаждением исходный расплав непрерывно стекает на ленту 8. натянутую между барабанами 7, 5 из бункера 2, а продукт собирается в бункер б (рис. 5.3.5, а). Нижняя поверхность ленты с охлаждаемым слоем 4 орошается охлаждающей водой через разбрызгивающие сопла. Во избежание растекания расплава лента окаймлена с обеих сторон резиновыми бортиками 3, к которым она плотно прижата при движении. Съем отвержденного продукта благодаря изгибу ленты на натяжном барабане 5, как правило, происходит без применения ножей. В некоторых случаях для очистки ленты устанавливают специальные вращающиеся щетки 7. Толщина отверждаемого слоя зависит от теплофизических свойств продукта, интенсивности охлаждения, длины и скорости движения ленты и т п. На практике она обычно составляет 1... 10 мм, скорость ленты 0,1...0,3 м/с.

В ленточном кристаллизаторе с непосредственным орошением расплава водой из коллектора 9 вода отводится из лотка 10 (рис. 5.3.5, б).

Если расплав обладает большой адгезией к металлической ленте (например, смолы, пеки), то его подают тонкими струйками на предварительно смоченную ленту или через слой воды. В последнем случае ленту кристаллизатора погружают частично в ванну с водой.

Барабанные кристаллизаторы применяют для получения чешуированных продуктов: аммиачной селитры, карбамида, калиевой селитры, едкого натра, нафталина, парафина, ка - пролактама, серы, льда, ядохимикатов, жиров, мыла и др. Существует ряд конструктивных модификаций барабанных кристаллизаторов, основным узлом которых является полый барабан, охлаждаемый изнутри водой, холодным рассолом или кипящим хладагентом (аммиаком, фреоном и др.).

Охлаждение барабанов жидкими хладагентами осуществляют по двум вариантам:

охлаждающий агент подается через одну полую цапфу в полость барабана и выводится оттуда через другую цапфу;

охлаждающий агент поступает в барабан по неподвижной трубе, проходящей через полую цапфу, и разбрызгивается форсунками. Омывая тонкой пленкой всю внутреннюю поверхность барабана, хладагент собирается в нижней части барабана и отводится оттуда с помощью сифона или вакуум-насоса.

Для создания высокой интенсивности отвода теплоты охлаждение барабана часто производится за счет непосредственного испарения жидкого аммиака или фреона в полости барабана.

По способу питания исходным расплавом барабанные кристаллизаторы разделяются на четыре группы: с нижним питанием; с верхним питанием; с боковым питанием; двухбарабан- ные кристаллизаторы.

В нашей стране наибольшее распространение получили барабанные кристаллизаторы с нижним питанием (рис. 5.3.6). Исходный расплав непрерывно подается по трубе 76 в ванну кристаллизатора, где поддерживается постоянный уровень. В ванну на определенную глубину погружен охлаждаемый барабан 7, медленно вращающийся вокруг оси. При контакте охлаждаемой поверхности барабана с расплавом на ней образуется кристаллический слой. При выходе из ванны вращающийся барабан увлекает и пленку расплава, которая также кристаллизуется. Образующийся слой твердого продукта непрерывно снимается с барабана ножом 14 и сбрасывается в приемный бункер 15, откуда шнеком 5 непрерывно выводится через патрубок 6.

|

L! IjTizIL |

|

Рис. 5.3.6. Барабанный кристаллизатор с нижним питанием: - барабан; 2 - охлаждающее устройство; 3, 10 - опоры. 4 - станина, 5 - шнек, б - шгуцер для выгрузки продукта; 7- привод шнека; 8 - ванна, 9 - привод; / / - кожух, 12 - патрубок для вытяжки; 13 - смотровое окно; 14 - ножевое устройство, 15 - приемный бункер, 16 - труба для расплава |

Ванна снабжена рубашкой для поддержания требуемой температуры расплава. Аппарат может быть полностью герметизирован; выделяющиеся из расплава пары отсасываются вентилятором через патрубок 72. В кожухе аппарата предусмотрены смотровые окна 13 для наблюдения за срезом отвержденного слоя. Частота вращения барабана находится в пределах 0,01 ...20 мин"1.

Поверхность барабана может быть гладкой или ребристой. Кристаллизаторы с гладкой поверхностью барабана применяют в тех случаях, когда затвердевшая корка лимитирована по толщине, не откалывается от поверхности барабана. Кристаллизаторы с ребристой поверхностью предпочтительны, когда затвердевшая корка не лимитирована по толщине, легко скалывается с поверхности барабана и по условиям производства требуются минимальные размеры аппарата.

Двухбарабанные кристаллизаторы состоят из двух соприкасающихся барабанов 7 и 7 (рис. 5.3.7). Торцовыми стенками зумпфа 6 являются щеки, опирающиеся на поверхность барабанов. Исходный расплав подается непосредственно в зумпф, где он непрерывно перемешивается горизонтальной лопастной мешалкой 5. Перемешивание предотвращает застывание всей массы расплава в зумпфе. Барабаны устанавливают с некоторым зазором, не допускающим протекания расплава из зумпфа, который регулируется перемещением ведомого барабана. Отвержденный слой продукта снимается ножами 12, установлейными в нижней части барабанов. Готовый продукт выгружается из аппарата шнеком 9.

Двухбарабанные кристаллизаторы изготовляют только с гладкими поверхностями охлаждаемых барабанов. Их обычно применяют в тех случаях, когда расплав не допускает длительного воздействия высокой температуры или содержит твердые включения, которые должны попасть в отверждаемый продукт. Барабанные кристаллизаторы с верхним и боковым питанием предназначены в основном для охлаждения вязких расплавов. Конструкции таких аппаратов и принципы их действия описаны в монографии [14].

В дисковых кристаллизаторах вертикального и горизонтального типов отверждение расплавов происходит на поверхностях вращающихся, охлаждаемых изнутри дисков. Отвержденный продукт снимается неподвижными ножами. По сравнению с ленточными и барабанными аппаратами они используются реже ввиду более сложной конструкции.

Отверждение расплавов в диспергированном виде получило довольно широкое распространение. При этом капли расплава охлаждаются в воздушной или жидкой среде. Диспергирование производится с помощью форсунок, вращающихся дисков и др. Гранулы, получаемые при отверждении диспергированных

|

Рис. 5.3.7. Двухбарабанный кристаллизатор: 1,7 - барабаны; 2 - щеки; 3 - труба для расплава; 4 - патрубок для отсоса паров; 5 - мешалка; б - зумпф; 8 - смотровые окна; 9 - шнек; 10- штуцер для выгрузки продукта; 11 - станина; 12 - нож |

Расплавов, чаще всего имеют сферическую форму, соответствующую минимуму поверхностей энергии на границе раздела фаз. Предложены разнообразные методы гранулирования веществ путем диспергирования их расплавов, которые можно разделить на две группы: гранулирование в жидкой среде и гранулирование в потоке газа.

Гранулирование путем охлаждения дис - пергированого расплава в жидкой среде возможно в тех случаях, когда последняя инертна по отношению к отвержденному продукту. Один из способов такого гранулирования заключается в том, что расплав диспергируется непосредственно над поверхностью охлаждающей жидкости, движущейся в желобе. Образующиеся капли расплава подхватываются потоком, в процессе транспортирования от- верждаются и отделяются от жидкости на наклонном грохоте.

Иногда гранулирование производится в колонных аппаратах, в верхней части которых непосредственно в охлаждающей жидкости располагается питательная тарелка, через отверстия которой происходит истечение расплава. Для предотвращения забивания отверстий тарелка подогревается. Охлаждающая жидкость движется в колонне навстречу опускающимся каплям. Затвердевшие гранулы накапливаются в нижней части колонны, откуда они периодически или непрерывно выводятся.

Диспергирование расплава можно также производить с помощью инжектора, используя охлаждающую жидкость в качестве инжектирующего потока.

Широкое распространение в промышленности получил метод гранулирования расплавов путем их диспергирования во встречном потоке газа (воздуха). Этим методом получают гранулированные продукты из расплавов аммиачной селитры, карбамида, шлаков, серы, смол и др.

Грануляционные башни представляют собой массивные сооружения. Так, высота башни для гранулирования аммиачной селитры или карбамида достигает 45 м, а диаметр 16 м. Диспергированный расплав падает вниз в виде капель и охлаждается встречным потоком воздуха. Скорость воздуха в башне составляет 0,4...2,5 м/с, диаметр получаемых гранул 1...3 мм. Расплав подается в башню обычно при температуре на 5... 10 °С выше точки плавления. Выходящие из башни гранулы нагреты до 60...80 °С, поэтому перед упаковкой их дополнительно охлаждают либо путем обдува холодным воздухом на конвейере, либо в псев - доожиженном слое.

Грануляторы с псевдоожиженным слоем обычно представляют собой вертикальные аппараты. Расплав с помощью форсунок подается непосредственно в псевдоожиженный слой или разбрызгивается над ним. Охлаждающий воздух поступает в нижнюю часть аппарата под газораспределительную решетку.

Рост гранул при этом происходит за счет кристаллизации мелких частиц расплава на поверхности растущих гранул. Такой способ гранулирования по сравнению с башенным позволяет повысить удельную производительность гранулятора в несколько раз. Однако продукт получается неоднородным по размерам. Кроме того, мелкие частицы продукта выносятся из аппарата потоком ожижающего агента, что обусловливает его потери и необходимость установки мощных пылеулавливающих устройств.

Смесительные кристаллизаторы предназначены для отврждения вязких плохо кристаллизующихся расплавов [14]. Конструктивно эти аппараты практически ничем не отличаются от обычных лопастных смесителей, снабженных охлаждающими рубашками; в некоторых случаях в них также охлаждаются перемешивающие лопасти. В процессе охлаждения происходит одновременно кристаллизация и дробление получаемого продукта. В некоторых случаях для улучшения процесса кристаллизации к расплаву добавляются различные наполнители.

Расчет установок для отверждения расплава. Производительность установки для отверждения расплава в формах

Где Уф - объем формы; т - число форм; рк -

Плотность затвердевшего продукта; тц - продолжительность цикла охлаждения расплава в форме.

Величина тц может быть выражена суммой

Где т3- время заливки формы; тк - время полной кристаллизации расплава; т0 - время охлаждения отвержденного продукта до заданной температуры: ти - время извлечения отливки и подготовки формы к новой операции.

Расчет стадии кристаллизации обычно производят с использованием теоретических зависимостей, полученных при рассмотрении процесса кристаллизации расплавов на охлаждаемых поверхностях плоской, цилиндрической или сферической формы. Для расчета стадии доохлаждения используются уравнения нестационарной теплопроводности. Методики таких расчетов приведены в монографии [14].

Зависимость (5.3.1) можно также использовать для расчета производительности трубчатых кристаллизаторов. При этом величина т равна числу труб кристаллизатора.

Производительность ленточных кристаллизаторов при подаче расплава на ленту в виде сплошного слоя

G = лр к w5 .

Где s - ширина ленты; w - скорость движения ленты; рк, 8 - соответственно плотность

И толщина затвердевшего слоя.

Время охлаждения расплава на ленте длиной /

Т = l/w.

Тогда

G = spKbl/x.

Величины бит взаимосвязаны. Время охлаждения должно быть таким, чтобы слой расплава на ленте успел полностью перейти в кристаллическое состояние. Для определения связи между толщиной кристаллического слоя 5 и временем охлаждения расплава т можно воспользоваться одним из теоретических методов, приведенных в [14].

При отверждении расплава на барабанных кристаллизаторах с нижним питанием толщина слоя снимаемого ножом, складывается из двух слагаемых: толщины слоя 5, закристаллизовавшегося на погруженной части барабана, и толщины жидкого слоя 5Ж , увлекаемого вращающимся барабаном:

Методики расчета величин 5 и 5Ж приведены в монографии [14].

Производительность кристаллизатора

G = spKw5y,

Где s - ширина барабана; w - окружная скорость барабана; рк - плотность затвердевшего слоя.

Так как w = \20nRnб, то часовая производительность барабанного кристаллизатора

Где R - радиус барабана; - частота вращения барабана, мин"1.