КОНСТРУКТИВНОЕ ИСПОЛНЕНИЕ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ

Конструкции сосудов высокого давления определяются требованиями технологических процессов, эксплуатационными параметрами, техническими возможностями предприятий- изготовителей, условиями транспортировки, монтажа и эксплуатации. В общем случае конструкция сосудов высокого давления зависит от следующих параметров:

Рабочего и расчетного давления; рабочей и расчетной температуры; минимальной (отрицательной) температуры стенки;

Характеристики рабочей среды (взрывопо - жароопасной, коррозионной и др.);

Геометрической формы и размеров (диаметра, длины, высоты);

Географических и климатических условий эксплуатации;

Срока службы.

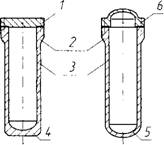

В зависимости от назначения, характера протекающего химического или тепломассо - обменного процесса, наличия внутренних устройств сосуды высокого давления имеют разнообразную форму (рис. 8.1.6). Корпуса сосудов изготовляют в виде цилиндрических, конических или сферических оболочек, соединенных с плоскими или выпуклыми днищами и крышками сварными швами или с помощью механических крепежных устройств.

Типы сосудов высокого давления. В зависимости от конструкции и технологии изготовления сосуды высокого давления делятся на два основных типа:

С однослойной (монолитной) стенкой -

Цельнокованые; кованосварные; штампосвар - ные; вальцованосварные;

С многослойной стенкой - с концентрическим расположением относительно тонких слоев (до 6 мм), с концентрическим расположением относительно толстых слоев (25...60 мм), рулонированные, витые из профильной ленты.

Сосуды высокою давления с однослойной (монолитной) стенкой обладают высокой надежностью, работоспособностью при значительных циклических нагрузках по давлению и температуре как при внутреннем, так и при наружном обогреве. К недостаткам сосудов с монолитной стенкой относятся: высокая металлоемкость; сложность сварки и термообработки крупногабаритных деталей из-за больших толщин стенок;

|

|

Возможность хрупкого разрушения вследствие быстрого развития трещины на всю толщину стенки.

|

|

Ш'

Ю

Те»

Рис. 8.1.6. Формы корпусов сосудов высокого давления:

/ - плоская крышка; 2 - фланец; 3 - цилиндрическая обечайка, 4 - плоское днище; 5 - выпуклое эллиптическое днище; 6 - выпуклая крышка; 7- конический переход; 8 - горловина; 9 - выпуклое днище с центральным отверстием; 10 - выпуклое полусферическое днище

Потребность химической и нефтехимической промышленности в крупногабаритных толстостенных и более экономичных сосудах высокого давления привела к созданию многослойных конструкций их корпусов.

Многослойные сосуды имеют диаметр до 3,6 м, длину более 40 м. Их размеры ограничиваются только условиями транспортировки и монтажа.

Многослойные сосуды высокого давления более экономичны ввиду меньших потерь металла при изготовлении и меньшей трудоемкости. Кроме того, во многих случаях отпадает необходимость в проведении трудоемкой и дорогостоящей термообработки сварных швов, соединяющих обечайки между собой и с концевыми элементами. Существенным преимуществом многослойных сосудов является их большая безопасность. Наличие контрольных отверстий, проходящих в многослойной стенке до центральной обечайки, позволяет своевременно обнаружить утечки рабочей среды и остановить сосуд для ремонта. Дефекты или трещины локализуются в одном слое и не развиваются на всю толщину стенки. Кроме того, при такой конструкции сравнительно просто можно обеспечить коррозионную защиту внутренней поверхности корпуса благодаря установке центральной обечайки из коррозионно-стойкой стали.

К недостаткам многослойных сосудов высокого давления относятся: большое количество массивных кольцевых швов, в которых из - за сочетания различных конструкционных и сварочных материалов возможно появление дефектов; наличие зазоров между слоями, а следовательно, пониженная теплопроводность стенки, которая обусловливает некоторые ограничения по числу циклов нагружения давлением и температурой, по скорости нагрева и охлаждения, по возможности работы с наружным обогревом.

Цельнокованые сосуды высокого давления Имеют монолитный корпус, изготовленный из одной поковки, что определяет их относительно небольшие размеры (внутренний диаметр 0,6... 1,2 м, длину до 18 м).

Их чаще всего применяют при давлении более 32 МПа и высокой температуре, особенно при наружном обогреве корпуса.

Кованосварные сосуды высокого давления Имеют корпус из нескольких механически обработанных кованых частей (обечаек, днищ, фланцев, горловин), скрепленных между собой кольцевыми сварными швами. Применение нескольких поковок для изготовления одного корпуса значительно расширяет возможности изготовления кованосварных сосудов по сравнению с цельноковаными.

Штампосварные и вальцован осварные сосуды высокого давления имеют корпус, выполненный из нескольких штампованных йли вальцованных обечаек (или полуобечаек), соединенных между собой продольными и кольцевыми сварными швами, и концевые детали (днища, фланцы и горловины), изготовленные отдельно из поковок или штамповок. Такие сосуды более экономичны по сравнению с цельноковаными и кованосварными. Их можно изготовлять значительно большего диаметра. Однако надежность таких сосудов меньше из - за наличия продольных сварных швов.

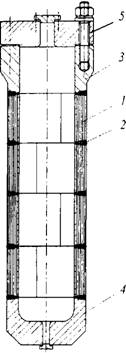

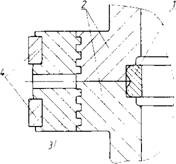

Многослойные сосуды высокого давления Выпускаются трех основных типов (рис. 8.1.7):

С концентрическим расположением тонких слоев (способ изготовления АО Смит), выполненный из нескольких обечаек, состоящих из слоев (листов толщиной 4...6 мм), обтягивающих с натягом центральную обечайку тол -

|

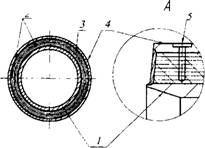

Рис. 8.1.7. Многослойный сосуд: / - рулонированная обечайка; 2 - кольцевой шов; 3 - фланец; 4 - днище; 5 - крышка |

Щиной 16...24 мм, выполненную из коррозионно-стойкого материала. Обечайки соединены между собой и с концевыми элементами корпуса кольцевыми сварными швами;

С концентрическим расположением толстых слоев, выполненный последовательной напрессовкой нескольких сварных цилиндрических обечаек из толстого листа (25...60 мм);

Рулонированные, имеющие корпус из одной или нескольких многослойных рулони - рованных обечаек, соединенных между собой и с концевыми элементами корпуса кольцевыми сварными швами. Концевые элементы выполняются из поковок или штамповок. Многослойная рулонированная обечайка состоит из центральной обечайки толщиной 16...24 мм и намотанной на нее по спирали до необходимой толщины рулонной полосы шириной 1400... 1800 мм и толщиной 4...6 мм. Снаружи на рулонированную обечайку надевается защитный кожух толщиной 8... 12 мм.

Технологичность изготовления (простота механизации процесса навивки рулона), более низкая удельная металлоемкость (меньше отходов тонкого листа) обусловливают более низкую стоимость изготовления рулонирован - ных сосудов по сравнению с многослойными с концентрическими слоями.

Промышленное производство и использование сосудов высокого давления различных типов.

|

8.1.1. Условия применения сосудов высокого давления (0...130 МПа)

|

Каждая промышленно развитая страна ориентируется на изготовление и эксплуатацию одного-двух типов исполнения корпусов сосудов высокого давления. В России широко распространены цельнокованые, кованосвар - ные, штампо - и вальцованосварные, а также рулонированные сосуды высокого давления. Предпочтительные параметры и условия их применения в зависимости от типа конструктивного исполнения приведены в табл. 8.1.1.

Основные требования к конструкциям сосудов высокого давления. Конструкция сосуда высокого давления должна обеспечивать надежность и безопасность его эксплуатации в течение расчетного срока службы и предусматривать возможность проведения технического освидетельствования, гидравлических испытаний, очистки, промывки, полного опорожнения, продувки, ремонта, эксплуатационного контроля металла и соединений.

Расчет на прочность, применяемые материалы, нормы проектирования и заложенные в конструкторскую документацию требования к изготовлению и контролю качества должны соответствовать действующей нормативно - технической документации, утвержденной или согласованной Госгортехнадзором России.

Сосуды высокого давления должны быть снабжены необходимым количеством люков (диаметром не менее 400 мм) и смотровых лючков (диаметром не менее 80 мм), обеспечивающих осмотр, очистку и ремонт, а также монтаж и демонтаж разборных внутренних устройств. Сварные швы при сварке обечаек, приварке днищ, фланцев и горловин должны быть только стыковыми с полным проплавле - нием. Они должны быть доступны для контроля при изготовлении, монтаже и эксплуатации. Продольные швы смежных обечаек и швы днищ должны быть смещены относительно друг друга на величину, равную трем толщинам наиболее толстого элемента, но не менее чем на 100 мм. В случае приварки опор или иных элементов к корпусу расстояние между краем сварного шва сосуда и краем шва приварки элемента должно быть не менее толщины стенки корпуса сосуда, но и не менее 20 мм.

Как правило, отверстия люков, лючков, штуцеров, а также внутренние и наружные устройства, элементы и опоры должны располагаться вне сварных швов корпусов.

Конструкционные и коррозионно-стойкие материалы, применяемые в конструкциях сосудов и их элементов, должны обеспечивать их надежную работу в течение расчетного срока службы с учетом условий эксплуатации.

Толщина защитного слоя может составлять 3...20 мм. Исходя из этого, внутренние поверхности сосуда футеруют листовым материалом или защищают наплавкой.

Кроме того, должны быть предусмотрены строповочные устройства (цапфы, упоры, хомуты, захватные приспособления) для проведения погрузочно-разгрузочных работ, транспортировки, подъема и установки сосуда в проектное положение, а также опоры (лапы, бурты, юбки и др.) и средства для крепления теплоизоляции.

Конструкция, применяемые материалы, технические условия на изготовление сосудов высокого давления, приобретаемых за рубежом. должны соответствовать требованиям Госгортехнадзора России.

Цилиндрические элементы корпуса сосудов высокого давления. Однослойная (монолитная) обечайка представляет собой цилиндрическую часть корпуса, выполненную из цельной кольцевой поковки либо штампованых полукорыт или вальцованых цилиндров из толстого листа, сваренных продольными швами. На торцах обечайки должна быть предусмотрена разделка под сварку кольцевых швов.

Защита монолитных обечаек от коррозии осуществляется методом наплавки или футеровки листом из коррозионно-стойкого материала, либо вся обечайка изготовляется из такого материала.

_______ L_

В

Многослойная рулонированная обечайка (многослойная царга) содержит центральную обечайку 7, закрепленную на ней клиновую вставку 2, намотанную по спирали до необходимого размера рулонную полосу 3 толщиной 4...6 мм, одну клиновую вставку для придания наружной поверхности круглой формы, защитный кожух 4 с\ммарной толщиной не менее двух слоев спиральной навивки, которым закрыта снаружи вся царга (рис. 8.1.8). Число спиральных слоев в многослойной рулониро- ванной обечайке должно быть не менее семи.

Для защиты от коррозии центральная обечайка может быть выполнена из биметалла с плакирующим слоем или целиком из листа, коррозионно-стойкого в соответствующей рабочей среде.

Для создания дренажной (контрольной) системы и выхода диффундирующих газов на расстоянии 50... 130 мм от торцов многослойной царги предусматривают отверстия до первого намотанного слоя.

Длина рулонированной обечайки зависит от ширины рулонной полосы, поставляемой металлургическими заводами, и составляет 1600... 1800 мм. диаметр ограничен только общей массой сосуда по возможностям грузоподъемных механизмов и габаритным размерам подвижного состава при транспортировке обечайки, толщина ее стенки достигает 300 мм.

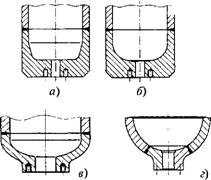

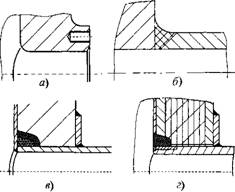

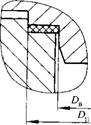

Днища. В соответствии с іребованиями правил Госгортехнадзора России в сосудах высокого давления используюіся следующие основные типы днищ: плоские отбортованные (рис. 8.1.9, а, б): эллиптические (рис. 8.1.9, в)\ Полусферические (рис. 8.1.9. г).

|

Б-Б |

|

Рис. 8.1.8. Мноюслойнан рулонированная обечайка: - центральная обечайка. 2 - клиновая Вставка; 3 - рулонная полоса. 4 - защитный кожух. 5 - отверстие |

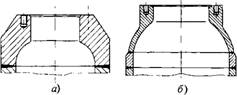

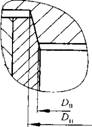

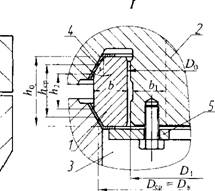

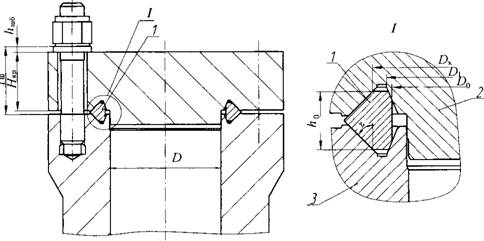

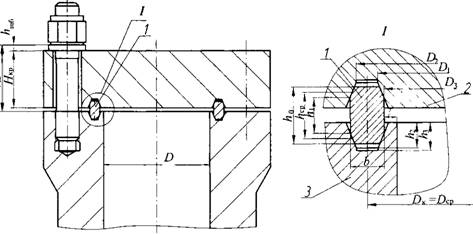

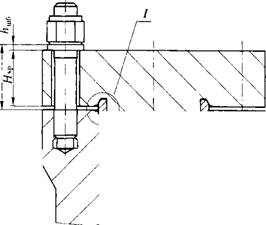

Фланцы и горловины. 1 ипичные кованые фланцы, приваренные к монолитной и многослойной обечайкам (рис 8.1.10) свверт-

|

Рис. 8.1.9. Отбортованные днища сосудов высокого давления: А, б- плоские; в, г - выпуклые; а- с конической отбортовкой; б - с радиусной отбортовкой; В - эллиптические; г - полусферические |

|

|

|

Рис. 8.1.10. Фланцы сосудов высокого давления: А - с монолитной обечайкой; б - с многослойной обечайкой

|

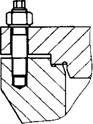

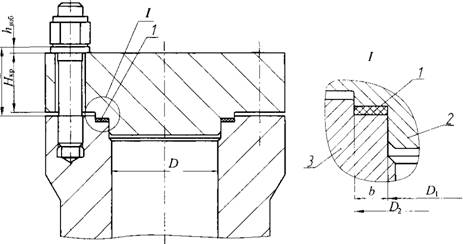

Рис. 8.1.11. Горловины сосудов высокого давления:

|

|

А - малого и среднего диаметров; б - крупногабаритных

|

Рис. 8.1.12. Сферическая крышка ковано - или штампосварной конструкции |

Ными крепежными шпильками, компактны, обеспечивают минимальный изгибающий момент в конструкции вследствие расположения шпилек по минимально возможному диаметру и экономичны по металлоемкости.

В тех случаях, когда в сосуде не требуется разъем корпуса по всему диаметру для установки и извлечения внутренней насадки или других устройств, применяются горловины, которые обеспечивают доступ во внутреннюю полость сосуда только для освидетельствова - 'ния, монтажа по частям каких-либо внутренних устройств, засыпки и выгрузки катализатора и др. (рис. 8.1.11).

Крышки. Для сосудов высокого давления малых и средних диаметров широко применяют плоские кованые крышки, а для сосудов больших диаметров, когда сложно изготовить плоскую крышку из одной поковки, - выпуклые сварные крышки, состоящие из кованого фланца и эллиптической или сферической кованой или штампованной части (рис. 8.1.12).

Штуцера. Штуцера (рис. 8.1.13, в, г) Применяются в конструкциях сосудов, внутренняя поверхность которых выполнена из коррозионно-стойкой стали.

Разъемные соединения. В оборудовании высокого давления они представляют собой совокупность конструктивных элементов, обеспечивающих возможность открытия и закрытия сосудов и герметичность мест стыка соединяемых деталей в условиях эксплуатации. В литературных источниках часто используется термин «затвор» вместо термина «разъемное соединение».

|

Рис. 8.1.13. Штуцера сосудов высокого давления: А - отверстие в монолитной стенке; б - приварной к монолитной стенке; в - вваренный в монолитную стенку; г - вваренный в многослойную стенку |

Уплотнение включает уплотнительное кольцо (прокладку) и уплотнительные элементы соединяемых деталей. Крепежные детали удерживают элементы уплотнения относительно друг друга в заданном положении. Наиболее широкое распространение в промышленности имеет разъемное соединение с крепежными деталями в виде шпилек и с резьбовыми гнездами, расположенными по торцу фланца или горловины корпуса.

|

|

|

|

В зависимости от конструкции разъемного соединения герметичность обеспечивается либо за счет принудительного уплотнения, создаваемого силами затяжки (в литературе и нормативных документах часто применяется

|

|

|

|

Термин «усилиями затяжки»), либо за счет самоуплотнения. Конструкции разъемных соединений с принудительным уплотнением представлены на рис. 8.1.14. Наиболее распространены разъемные соединения с плоскими прокладками из меди, алюминия, мягкой стали, паронита, фторопласта.

В разъемных соединениях с самоуплотнением уплотнительные поверхности контакта дополнительно нагружаются за счет действия давления среды. При этом различают соединения с радиальным, осевым и комбинированным (сочетающим оба вида) самоуплотнением. Соединение типа Simon-Carvs, с радиальным самоуплотнением (рис. 8.1.15) применяется в реакторах производства полиэтилена при давлении до 250 МПа и диаметре 300...500 мм.

Разъемное соединение с осевым самоуплотнением показано на рис. 8.1.16.

|

Рис. 8.1.15. Разъемное соединение типа Simon - Carvs с волнообразным уплотнительным кольцом: 1 - кольцо; 2 - фланец корпуса; 3 - полумуфта: 4 - стяжное кольцо |

|

|

|

Г |

|

|

Л

-И

Ш

Щїї

Рис. 8.1.14. Разъемные соединения с принудительным уплотнением:

А - плоское беспрокладочное; б - коническое беспрокладочное, в - с плоской прокладкой из мягкого металла

Рис. 8.1.16. Разъемное соединение с осевым самоуплотнением и прокладкой из мягкого металла:

1 - корпус; 2 - крышка; 3 - прокладка; 4 - кольцо; 5- шпилька

В промышленности широко применяется разъемное соединение с двухконусным уплот- нительным кольцом, основанное на принципе комбинированного самоуплотнения. Уплотнение в нем осуществляется стальным уплотни - тельным кольцом 1 и прокладками 4 из листовой меди, алюминия (рис. 8.1.17).

Различные варианты разъемных соединений с принудительным уплотнением (например, фирмы Казале), с осевым самоуплотнением (типов Найтроджен и Уде-Бредшнайдер), разработанные еще в первой половине XX века, используются в промышленности до настоящего времени.

Согласно действующей в России нормативно-технической документации (ОСТ 26 0186-88) основными типами уплотнений высокого давления являются:

двухконусное уплотнительное кольцо (рис. 8.1.17);

уплотнительное кольцо треугольного сечения (рис. 8.1.18);

уплотнительное кольцо восьмиугольного сечения (рис. 8.1.19);

плоская прокладка (рис. 8.1.20). Параметры их применения приведены в

Табл. 8.1.2.

|

Рис. 8.1.17. Разъемное соединение с двухконусным уплотнительным кольцом: 1 - уплотнительное кольцо; 2 - крышка; 3 - фланец; 4 - прокладка; 5 - прижимное кольцо |

|

|

|

^ 1 11 1 ! D |

/' У / / |

|

' 1 1 ! 1 |

/ / / ... / |

|

Рис. 8.1.18. Разъемное соединение с уплотнительным кольцом треугольного сечения: 1 - уплотнительное кольцо; 2 - крышка; 3 - фланец |

|

Рис. 8.1.19. Разъемное соединение с уплотнительным кольцом восьмиугольного сечения: 1 - уплотнительное кольцо; 2 - крышка; 3 - фланец |

|

Рис. 8.1.20. Разъемное соединение с плоской прокладкой: 1 - прокладка; 2 - крышка; 3 - фланец |

Особое место занимают разъемные соединения с мембранными уплотнениями (рис. 8.1.21). При сборке крышку с предварительно приваренной мембраной устанавливают на выступ корпуса, мембрану приваривают к корпусу, после чего устанавливают нажимной фланец и затягивают шпильки требуемой силой затяжки. При разборке соединения (рис. 8.1.21, а) разрезают один из сварных швов с последующей заменой мембраны. Другой тип мембранного соединения предполагает приварку мембраны по отдельности к корпусу и крышке и последующую сварку их между собой изнутри (рис. 8.1.21, б) или снаружи в зависимости от диаметра соединения. Мембранные узлы с внутренней сваркой, как правило, используются при больших диаметрах сосудов и могут быть использованы при высоких температурах и высоких требованиях к герметичности затворного узла.

В качестве уплотнения сосудов, работающих при температуре до 100 °С, часто используют соединения с резиновыми кольцами круглого сечения.

Крепежные детали сосудов высокого давления - шпильки с гайками и шайбами. Диаметр шпилек в зависимости от внутреннего диаметра сосуда и рабочего давления может достигать 200 мм и более. Опорный торец гайки и прилегающая к нему поверхность подкладной шайбы имеют форму сферы, что позволяет устранять изгиб шпилек, возникающий вследствие неточности монтажа.

При малых диаметрах сосуда и больших давлениях (свыше 100 МПа) в разъемном соединении чаще применяют резьбовое крепление (рис. 8.1.22).