КОНСТРУКЦИИ И МАТЕРИАЛЫ ЭЛЕМЕНТОВ ТРУБОПРОВОДОВ

Трубы. Их изготовляют специализированные заводы черной металлургии по стандартам и техническим условиям. В технике высокого давления используют бесшовные трубы холодно - и горячедеформированные. К горячедеформированным относятся горячекатаные трубы, а также трубы, изготовленные непрокатными методами (например, прессованные). К холоднодеформированным относятся трубы, полученные холодной прокаткой, волочением или редуцированием.

Качество труб во многом зависит от качества заготовок, применяемых для их изготовления, а также от способа производства самих труб. Для производства труб, предназначенных для работы под высоким давлением, как правило, применяют кованые или катаные заготовки. Для устранения осевой рыхлости эти

|

Сталь |

Исполнение детали |

Ру, МПа |

Рпр, МПа |

|

20 |

1 |

20 |

30 |

|

2 |

32 |

45 |

|

|

14ХГС; 15ГС |

1 |

25 |

35 |

|

2 |

40 |

56 |

|

|

3 |

50 |

65 |

|

|

4 |

63 |

80 |

|

|

ЗОХМА; 18ХЗМВ; 20Х2М; 22ХЗМ |

1 |

25 |

35 |

|

2 |

40 |

56 |

|

|

3 |

63 |

80 |

|

|

4 |

80 |

100 |

|

|

20ХЗМВФ |

1 |

32 |

45 |

|

2 |

50 |

65 |

|

|

3 |

80 |

100 |

|

|

4 |

100 |

125 |

|

|

12Х18Н10Т; 10Х17Н13М2Т; 10Х17НВМЗТ; 08Х17Н15МЗТ |

1 |

20 |

30 |

|

2 |

32 |

45 |

|

|

3 |

40 |

56 |

Заготовки подвергают сверлению, поверхностные дефекты удаляются обточкой на токарных станках. Металл особо ответственных труб, к чистоте которого предъявляют повышенные требования, подвергают электрошлаковому переплаву, рафинированию или очистке другими способами от загрязнений неметаллическими включениями.

Для изготовления трубопроводов высокого давления рекомендуется применять бесшовные трубы, поставляемые по следующим техническим условиям:

ТУ 14-3-251 - из сталей 20, 14ХГС, 18ХЗМВ, 20ХЗМВФ, ЗОХМА, 15ХФ, 1Х8ВФ;

ТУ 14-3-433 - из сталей 14ХГС, ЗОХМА и 20Х2МА;

ТУ 14-3-731 - из стали 12Х18Н10Т;

ТУ 14-3-1335 - размером 194 х 36 мм из стали 15Х5М.

В химической и нефтехимической промышленности широко используют котельные трубы, изготовляемые по следующим техническим условиям:

ТУ 14-3-460 - из сталей 20, 15ГС, 15ХМ, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР, 12X11В2МФ и 12Х18Н12Т;

ТУ 14-3-923 - из конструкционной стали.

Для конкретных условий производства можно использовать трубы и по другим нормативным документам. При этом качество труб и объем проводимого контроля должны соответствовать требованиям, указанным в технических условиях.

При проектировании конструктору обычно известны условное давление и исполнение детали. Исходя из этих характеристик, размеры труб рекомендуется выбирать по ГОСТ 22790 - ГОСТ 22826. Размеры труб следует выбирать также с учетом коррозионно-эрозионного износа. При заказе небольшого количества труб определенного размера необходимо предусмотреть возможность замены труб одного сортамента другим, более широко используемым в проектируемой установке. В любом случае трубы выбранного сортамента должны удовлетворять условию прочности и обеспечивать стыковку с деталями трубопроводов.

Фасонные детали - колена, отводы, угольники, тройники. Все основные детали трубопроводов высокого давления химических производств унифицированы и стандартизованы. Их конструкции, размеры и требования к изготовлению изложены в следующих государственных и отраслевых стандартах: ГОСТ 22790 - ГОСТ 22826; ГОСТ 9400; ГОСТ 9399; ГОСТ 10493; ГОСТ 10494; ГОСТ 10495; ГОСТ 11447; ОСТ 26 01-20 - ОСТ 26 01-22; ОСТ 26 01-24 - ОСТ 26 01-30; ОСТ 26 01-33 - ОСТ 26 01-49.

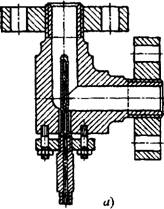

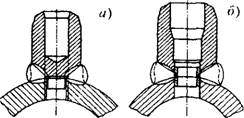

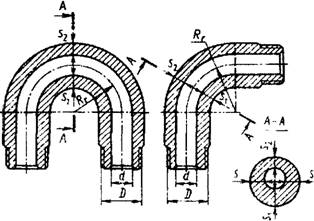

Колена (рис. 8.2.1), применяемые в технике высокого давления, обычно имеют отношение радиуса гиба к наружному диаметру Rr/D< 2.

Как правило, колена изготовляют штампованными из трубных заготовок. В качестве заготовок используют кованые трубные заготовки с последующим сверлением или утолщенные трубы. Штамповку производят в две стадии: после нагрева трубу-заготовку изгибают до заданного радиуса, при этом колено сплющивается в плоскости изгиба; после второго нагрева производят осадку колена в перпендикулярной плоскости (до превращения сечения в круглое) и калибровку его размеров. При этом на стенках внутри колена могут образоваться небольшие наплывы, практически не препятствующие движению среды. Сечение штампованного колена почти круглое, а разно - стенность существенно меньше, чем при гибке трубы другими способами. Стандартные колена обычно поставляют с приваренными к ним опорами (рис. 8.2.1, в).

Гнутые отводы (рис. 8.2.1, г) изготовляют гибкой на трубогибочных станах. В качестве заготовок используют те же трубы, что для основного трубопровода, или трубы с большей толщиной стенки (усиленные трубы).

|

|

При гибке отводов возникают значительная овальность и утонение стенки поперечного сечения в месте гиба. Для уменьшения разно - стенности сечения отводы изготовляют радиусом гиба не менее 2,5...3 наружных диаметров трубы. В технике высокого давления стандарты строго регламентируют предельные величины овальности и разностенности отводов. Стандартные отводы, как правило, имеют прямые участки, длина которых определяется условиями закрепления трубы в процессе гибки.

|

Рис. 8.2.1. Колена и отводы: А - двойное колено с фланцами (ГОСТ 22798); б - колено с углом 90° с фланцами (ГОСТ 22794); В - то же, с опорой (ГОСТ 22795); г - гнутый отвод с фланцами (ГОСТ 22817)

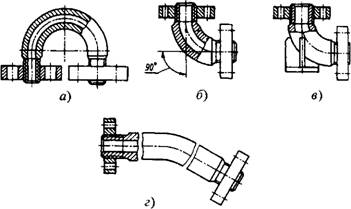

Рис. 8.2.2. Угольники: А - с карманом под термометр сопротивления (ГОСТ 22810); б - с ответвлением и фланцами (ГОСТ 22800); в - с фланцами (ГОСТ 22799); г - то же (ГОСТ 22820) |

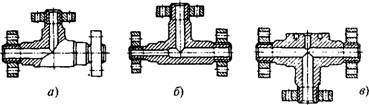

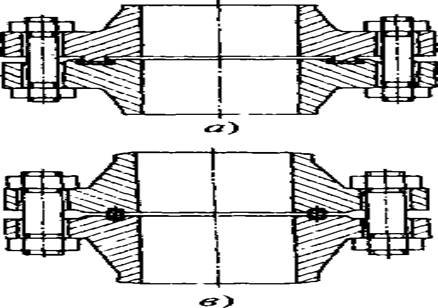

Угольники и тройники выполняют из поковок (рис. 8.2.2, рис. 8.2.3). В технике высокого давления допускается выполнять тройнико - вое соединение врезкой ответвляемого трубопровода, если его условный проход не более

0,6...0,7 условного прохода основной трубы. Ослабление основной трубы врезкой ответвляемого трубопровода компенсируют за счет резерва прочности основной трубы либо вваривают специальные усиленные штуцера (рис. 8.2.4). Воротниковые укрепления в оборудовании высокого давления не применяют. При выборе размеров укрепления необходимо учитывать, что кроме внутреннего давления на тройниковое соединение могут воздействовать внешние силы, изгибающие и крутящие моменты.

Тройники из поковок, как и угольники, изготовляют механической обработкой. Отверстие в кованых тройниках укрепляют увеличением толщины стенок в месте соединения.

|

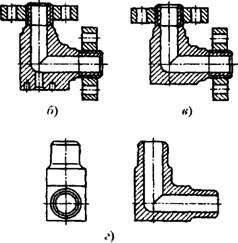

Рис. 8.2.5. Переходы: А - по ГОСТ 22826; 6-е фланцами по ГОСТ 22806 |

|

|

Переходы и другие детали. Переходы предназначены для изменения проходного сечения трубопровода. По конструкции переходы бывают концентрическими и эксцентрически -

|

Рис. 8.2.4. Штуцера по ОСТ 26 01-35: A - Dy = 6...40; б - Dy = 50..Л25 |

Ми. В технике высокого давления в основном применяют концентрические переходы, которые изготовляют механической обработкой из кованых заготовок или штамповок из труб (рис. 8.2.5).

Трубопроводы снабжают и другими деталями: отводами под термометры сопротивления и термоэлектрические, фланцевыми заглушками, линзовыми отводами и др. Конструкция и размеры этих деталей приведены в ГОСТ 22811. ГОСТ 22815, ГОСТ 22808, ГОСТ 22809.

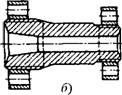

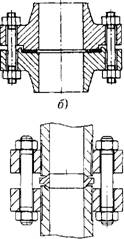

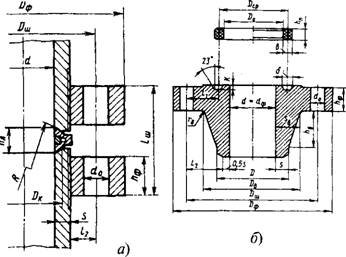

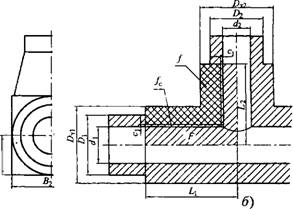

Фланцевые соединения. В трубопроводах высокого давления применяют фланцевые соединения с овальной, восьмиугольной плоской или линзовой прокладками и с резьбовыми либо приварными фланцами (рис. 8.2.6). Фланцевые соединения с резьбовыми фланцами и с линзовой прокладкой стандартизованы (ГОСТ 22790: ГОСТ 9400; ГОСТ 9399; ГОСТ 10463; ГОСТ 10495; ГОСТ 10494, ГОСТ 11447). Фланцевые соединения с приварными фланцами и овальной прокладкой стандартизованы соответствующими отраслевыми документами.

Фланцевое соединение надежно работает только в том случае, если оно правильно спроектировано, выполнено из соответствующих материалов и тщательно собрано. Несоблюдение этих условий приводит к тому, что фланцевые соединения становятся одним из наиболее уязвимых мест трубопроводов и для их ремонта приходится останавливать основные агрегаты производства.

|

Рис. 8.2.3. Тройники: ■ проходной с фланцами (ГОСТ 22801); б - переходной несимметричный с фланцами (ГОСТ 22803); В - проходной с ответвлением и фланцами (ГОСТ 22802) |

Крепежные детали должны быть одной партии и затянуты с помощью устройств, обеспечивающих контроль силы затяжки. Порядок сборки соединений, контроля силы затяжки должны быть приведены в нормативно - технической документации или производственной инструкции (технологической карте) с учетом величин, приведенных в рабочей документации.

Не допускается устранение зазоров, непараллельности или несоосности между сборочными единицами или деталями путем натяжения трубопроводов.

8.2.2. РАСЧЕТ НА ПРОЧНОСТЬ ЭЛЕМЕНТОВ ТРУБОПРОВОДОВ

Общие положения. Нормативным документом, устанавливающим нормы и методы расчета на прочность элементов трубопроводов высокого давления является РД 26 01-44.

Основной нагрузкой при расчете трубопровода является внутреннее давление. За расчетное внутреннее давление р, как правило, принимают рабочее давление рр. Если во время срабатывания предохранительного клапана давление в трубопроводе повышается по сравнению с рабочим более чем на 10 %, то за расчетное давление следует принимать большую из двух величин: р или 0,9/?кл, где рш - давление в трубопроводе при полном открытии предохранительного клапана. При расчете деталей трубопровода проверяют их прочность при пробном давлении рпр (ГОСТ 356). В расчетные формулы вместо р подставляют /?Пр, при этом допускаемое напряжение

[a] = af/l, l, (8.2.1)

20

Где ат - предел текучести материала деталей при температуре 20 °С.

При определении допускаемых напряжений прочностные характеристики материалов принимают при расчетной температуре. За расчетную температуру принимают наибольшую температуру стенки детали, которую определяют тепловым расчетом или экспериментально.

При отрицательной температуре стенки (не ниже -50 °С) для определения допускаемых напряжений расчетную температуру принимают равной 20 °С. Допускаемое напряжение рассчитывают по одной из формул, приведенных в табл. 8.2.3.

Механические характеристики принимают по стандартам и техническим условиям. При расчете детали, изготовленной из стальных отливок или методом литья, допускаемые напряжения, определяемые по табл. 8.2.3, должны быть уменьшены на коэффициент г| = 0,75...0,85. При расчете труб со сварными швами в формулы вводят коэффициенты ф (при растяжении) и сри (при изгибе), учитывающие ослабление сварного соединения по сравнению с основным материалом.

|

|

|

Рис. 8.2.6. Фланцевые соединения: А, б-с плоской металлической прокладкой; а - типа «шип - паз»; о-типа «выступ - впадина»; В - с фасонной уплотнитель ной прокладкой; г - с линзовой прокладкой |

При выборе окончательных размеров деталей расчетные значения суммируют с прибавкой с, которая включает: прибавки С\ и с2 на коррозионный износ соответственно внут-

8.2.4. Коэффициент запаса прочности /1т для шпилек в зависимости от отношения gb/gt и диаметра резьбы

|

Ств/стт |

Шпилька |

|

|

До М22 |

Более М22 |

|

|

Больше 1,5 |

2,5 |

2.25 |

|

Меньше 1,5 |

3 |

2,5 |

Ренней и наружной поверхности детали; сз, компенсирующую допуски на размеры при изготовлении детали; С4, компенсирующую эрозионный и другие* неучтенные виды износа.

Таким образом

С = с, + с2 + с3 + (8.2.2)

|

8.2.3. Расчетные формулы для определения допускаемого напряжения

|

|

Примечание. Расчет с учетом стд и стп производится при температуре Т> 380 °С для углеродистой стали, при Т> 420 °С для низколегированной и при Т > 510 °С для аустенитной. |

Значения С\ и с2 устанавливаются проектирующей организацией. Технологические допуски на размеры с3, с4 принимают по стандартам и техническим условиям на изготовление деталей.

Детали трубопроводов, как правило, работают при переменных напряжениях, многократно изменяющихся в процессе эксплуатации. В связи с этим, если число смен нагруже - ний (число циклов N) с амплитудой напряжений. превышающей на 15% расчетный уровень. удовлетворяет условию N < 1000, то считают, что трубопровод работает в условиях повторно-статических нагрузок, и выполняют статический расчет деталей, определяя их размеры по механическим характеристикам, полученным при статических испытаниях. При числе циклов N > 1000 нагружение считают циклическим и после выбора размеров деталей рассчитывают их циклическую прочность при переменном нагружении с учетом предела выносливости материала.

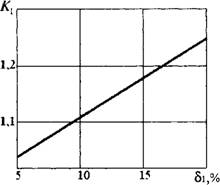

Расчет элементов трубопроводов при статическом нагружении. Расчет размеров трубы, нагруженной внутренним давлением р. Толщина стенки трубы

ST = + с), (8.2.3)

Где К\ = l/(l -0,015|) - коэффициент, зависящий от минусового допуска 81 на изготовление трубы по толщине стенки (рис. 8.2.7); Sp - Минимальная расчетная толщина стенки:

-l)/Pp при заданном наружном диаметре D\ Sp =0,5(<i+2ci)(Pp - l)/pp при заданном внутреннем диаметре D\ Рр -

Коэффициент ТОЛСТОСТЄННОСТИ Трубы; С = С\ +

+ с2 + с4.

Коэффициент ТОЛСТОСТЄННОСТИ трубы

Р =exp-fr, (8.2.4)

Р (рм

Где р - расчетное давление; ф - коэффициент сварного шва; [а] - см. табл. 8.2.3.

Наружный диаметр трубы

DT=D + 2ST. (8.2.5)

Значения толщины стенки sT и диаметра Dj трубы, вычисленные по формулам (8.2.3) и (8.2.5), округляют до ближайших значений S и D, имеющихся в сортаменте поставляемых труб. При этом необходимо выполнение условия S/D> Sj/Dj .

Если на трубу, кроме внутреннего давления, действуют температурные нагрузки, то выполняют проверочный расчет напряжений от совместного действия внутреннего давления и температуры (РД 26 01-44-78). Температурная нагрузка возникает при перепаде температур At по толщине стенки. Возможны следующие два варианта.

1. Наружный обогрев (Т\ < Т2; AT < 0, где Т\ и Т2 - температура соответственно внутренней и наружной стенок трубы; АТ= Т\ - Т2 Температурный перепад по толщине стенки трубы).

Максимальные эквивалентные напряжения на внутренней поверхности трубы от действия р и АТ\

А^-^Р^ЗіШіАГ + ^ДГ)2 ,

Где р = D/D - коэффициент ТОЛСТОСТЄННОСТИ

Р -1

Трубы; тл = aЈai/(l-v) ; а\ -—--------- 1;

2Р In Э

V - коэффициент Пуассона; Е - модуль упругости; a - температурный коэффициент линейного расширения.

2. Внутренний обогрев (Тх > Т2; AT > 0). В зависимости от конкретных значений р и AT наиболее напряженными могут оказаться и внутренняя, и наружная поверхности; поэтому проверяют напряжения по формуле (8.2.6) при AT > 0 и рассчитывают эквивалентное напряжение на наружной поверхности

(8.2.7)

Р2-1

Где M2 =aЈa2/(l-v); А2

Эквивалентные напряжения, рассчитанные по формулам (8.2.6) и (8.2.7), должны удовлетворять условиям ОСТ 26 10-46:

<*экв ^0,2/и ; СТэкв ^0,2/М - (8.2.8)

Расчет колен, двойных колен и отводов Связан с определением толщин стенок в ряде сечений по формулам, полученным на основе оценки предельного состояния криволинейного элемента. Толщина стенки криволинейного элемента на гнутом участке должна быть не менее (рис. 8.2.8):

На боковой нейтральной поверхности

5 = 0,5(rf + 2q)(pp - l) + c; (8.2.9)

|

Рис. 8.2.7. Зависимость коэффициента К\ от минусового допуска 5] по толщине стенки трубы |

На вогнутой поверхности s2 = 0,5 (D + 2с, -1) + с; (8.2.10)

На выпуклой поверхности

5 = 0,5(б/ + 2с1)(У2Рр "l) + c, (8.2.11)

Где (Зр - расчетный коэффициент толстостен - ности элемента, определяемый по формуле (8.2.4); J\. J2 - коэффициенты, характеризующие соответственно необходимое утолщение стенки в сечении толщиной sі и допустимое утонение стенки В сечении ТОЛЩИНОЙ S2 по сравнению с прямой трубой (рис. 8.2.9).

Для обеспечения необходимых размеров криволинейного элемента в месте гиба толщина стенки 53 используемой заготовки должна удовлетворять условию

8а г

53 > max^0,5^(J]pp -1)-

8аг +1

(8.2.12)

Где а г = Rr /D - относительный радиус кривизны элемента; Rr - радиус гиба элемента по

Нейтральной оси; D = D + 2S - наружный диаметр прямолинейного участка колена.

Наружный диаметр заготовки

D3 = D + 2s3.

Тройники и угольники. Приведенные ниже формулы применимы для расчета кованых тройников и угольников двух конструктивных исполнений (рис. 8.2.10). Наружные диаметры

D\ и D2 цилиндрических участков деталей определяют как для толстостенной прямой трубы, нагруженной внутренним давлением, по (8.2.3), (8.2.4).

Диаметры Dj\ и Dt2 укрепленных участков с разными условными проходами Dy:

DTl =i1,(rfi+2c1)>D1;

Dt2 = T}\(dj +2L'\}> D2. (8.2.13)

|

Рис. 8.2.8. Схема к расчету толщины стенок криволинейного элемента трубопровода |

Длина укрепления основной грубы L\ и отвода L2.

|

L------ |

-------- |

/ при 1,10 « & « ІДО; 2 - при 1,20* А « ІД5; . при 1,35 < А, < |

||

|

---------- -------- |

~ при 1,55 < Pf 2,0; - при 1,10«£ Д % 1,55; , - при 1 £5 < & С 2,0 |

|||

|

1 |

2 \ |

|||

|

І 6 |

||||

|

7 7 3 4 5 ос г Рис. 8.2.9. Зависимость коэффициентов J\ (кривые / - 4) и Ji (кривые 5, 6) от аг и рр |

|

Шж |

1,11

0 0,1 0,2 0,3 0,4 0,5 0,6 р/[о] А)

|

Рис. 8.2.10. Схема кованого тройника (угольника): А - типа 1; б - типа 2 |

«1 1,32 1,28 1,24 1,20 1,16 1,12 1,08 1,04 1,0

0 0,1 0,2 0,3 0,4 0,5 0,6 р/[о] Б)

Рис. 8.2.11. Зависимости коэффициентов т\і и а{ от отношения р/[а] для кованых тройников (угольников):

А - типа 1; б - типа 2

L2 =Z)t2/cx1+0,5(Z>T1-Z>T2). (8.2.14)

Коэффициенты Г|і и (Хі в зависимости от отношения р/[ст] определяют по (рис. 8.2.11).

Допускаемое напряжение [а] определяют по табл. 8.2.3.

Конструктивно размеры В\ и В2 для тройников и угольников типа 1 (рис. 8.2.10, а) допускается принимать: В\ = 0,45 DTЬ В2 - 0,9 DTl для деталей с разными проходами и В\ = 0,45 Z)T; В2 = 0,9 DT для деталей с равными проходами.

При этом должны выполняться условия: в первом случае В\ > 0,5 Dx; В2> D\ \ во втором

Вх >0,5Z); B2>D.

Если по конструктивным соображениям требуется уменьшить размеры детали (например длину L), то выполняют поверочный расчет, который позволяет учесть коррозионный износ внутренней поверхности и убедиться в правильности выбора конструктивных размеров.

Необходимое условие прочности имеет

Вид

F/(F + Fc)>B, (8.2.15)

|

У////А< |

Где/- площадь сечения металла на расчетной длине L(L\, L2), определенная с учетом коррозионного износа; F - площадь действия рабочей среды на той же длине; Fc - площадь корродирующего металла на этой же длине; В - Параметр, определяемый по формуле

|

А. т |

|

'/////////Л |

|

(8.2.16) |

|

Y//////////A |

U Р/[а] 1-0,6р/[а]

Если условие (8.2.15) не выполняется, то необходимо увеличить диаметры DT\ или DT2.

|

[-1 |

|

/ |

Допускаемое рабочее давление для готовой детали

(8.2.17)

1.2 F + /с + 0,5/

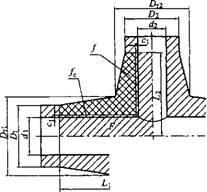

Конические переходы. Толщины 51 и 52 стенок перехода (рис. 8.2.12) должны быть не менее толщин стенок прямых труб соответствующих внутренних диаметров; ак < 45°; значения 51 и 52 определяют по формулам:

5, =0,5 (dx +2c1)(pp-l) + c; (8.2.18)

J2=0,5(rf2+2c1)(PpK-l) + c, (8.2.19)

|

РрК =ехр |

Где D 1, D2 - внутренний диаметр соответственно большого и малого цилиндра;

Расчетный коэф-

<р[ст]

Рис. 8.2.12. Расчетные параметры конического перехода

Фициент толстостенности перехода; ф - коэффициент сварного шва; [а] - по табл. 8.2.3; ак - угол между осью и образующей конуса.

Допускаемое рабочее давление для готовой детали

|

Cos а,

Рис. 8.2.13. Расчетные параметры фланцевого соединения: А - резьбового; 6-е конической втулкой и овальной прокладкой |

[p] = V[a]ln[D1(rf1+2c1)], (8.2.20)

Где Dі = d\ + 25

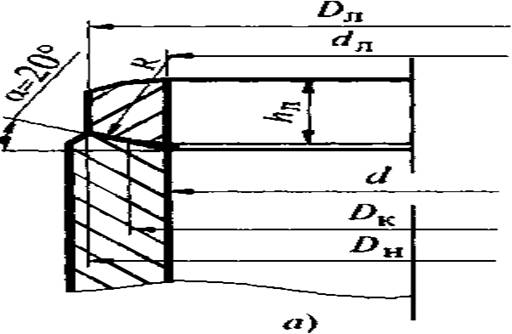

Расчет фланцевых соединений. В трубопроводах высокого давления применяют главным образом резьбовые фланцы и цельные с конической втулкой (рис. 8.2.13). Для уплотнения соединения при высоком давлении применяют металлические прокладки (плоские, овальные, восьмиугольные), а также сферические и конические линзы.

Расчет фланцевого соединения начинают с определения силы Q, растягивающей шпильки в рабочих условиях. Для расчета Q необходимо знать размеры уплотнительной прокладки, которые назначают конструктивно по аналогии с нормализованными и с поправкой на проектные параметры. Размеры прокладок рекомендуется принимать в зависимости от их типа.

Линзовая прокладка. Наружный диаметр линзы (рис. 8.2.14, A) Dn> DH, где Z)H - наружный диаметр уплотнительной поверхности. Высота линзы

Ал = - (0,5*л )2 -(0,5Dn )2 У с,

Где R - радиус сферы линзы, определяемый из условия DK=2tfsinct; DK = 0,5(DH -

Диаметр контактной поверхности; а = 20° - угол наклона уплотнительной поверхности; Dn = D - внутренний диаметр линзы; с - конструктивная прибавка.

Овальная и восьмиугольная прокладки.

Высота прокладки Hn « 5,6^/ф /10 ; ширина прокладки b « /10 ; ширина и глубина

Канавки под прокладку соответственно 5«4,4^/ф/10-0,5 и 2,5^ф/10 (см.

Рис. 8.2.13). В этих выражениях dф - внутренний диаметр фланца, мм.

Прежде чем окончательно принять размеры, прокладку с гнездом необходимо прочертить и убедиться в том, что обеспечено касание прокладки и гнезда.

Плоская прокладка. Высота Hn и ширина b прокладки приведены в табл. 8.2.5 в зависимости от условного прохода Dy.

Определение расчетной силы. В общем случае расчетная сила, действующая на шпильки, определяется по уравнению

Q =Qi + Q2 + Q3+ Q* (8.2.22)

Где Q\ - сила от давления рабочей среды; Q2 - Сила уплотнения прокладки в рабочих условиях; £?з ~ нагрузка, возникающая под действием изгибающего момента от самокомпенсации температурных расширений трубопровода; Q4 - нагрузка, возникающая от неравномерного нагрева рабочей средой деталей фланцевого соединения.

Нагрузку 04 учитывают при температуре деталей Т > 300 °С, если детали соединения изготовлены из однородных материалов, и при Т> 100 °С, если детали изготовлены из разнородных материалов (например, углеродистой и аустенитной стали).

Нагрузки 03 и 04 можно рассчитать, если известны размеры фланцевого соединения. Расчет проводится в два этапа.

1. Определяют

Ft =0,25тсД2р; (8.2.23)

Для линзы

02 = NDnq- (8.2.24)

Для овальной, восьмиугольной и плоской прокладок

Q2 = NDnb3Mp, (8.2.25)

Где Q - удельная нагрузка на единицу длины контактной линии (рис. 8.2.15); Dn - расчетный диаметр прокладки; для линзы Dn = DK ; Для овальной, восьмиугольной и плоской прокладок Dn = Dcp ; B3- эффективная ширина прокладки; для овальной и восьмиугольной прокладок Ь3 = 0,25b ; для плоской прокладки

B3-b при b <10 мм и при

Ь> 10 мм; M - коэффициент, зависящий от материала прокладки, и принимается равным: для алюминия M = 4; для меди M - 4,8; для стали 0,8M = 5,5; для стали 12X13 M = 6; для аустенитной хромоникелевой стали 08Х18Н10Т m = 6,5;

03 =4 KM/Dn, (8.2.26)

|

|

0 50 M 150 Z)v

Рис. 8.2.15. Зависимость удельной нагрузки Q от условного прохода Dy

Где К - коэффициент, зависящий от типа прокладки; М - внешний изгибающий момент, определяемый при расчете трубопровода на самокомпенсацию.

Если момент М не задан, то его принимают равным допускаемому [М] при изгибе трубы:

TOC \o "1-3" \h \z о* і ( \

|

И |

7Г з В -1 а р

= —d----------------- фи------- f— ;

32 р %1,5 p2-lj

(8.2.27)

Где Р - коэффициент толстостенности трубы; фи - коэффициент сварного шва при изгибе;

А = ат для ступени I, а = ад для ступени II.

Ниже приведены значения коэффициента К в зависимости от типа прокладки.

Прокладка................ Линзовая Овальная Плоская

Восьмиугольная Коэффициент К 0,5 0,6 1,0

Общая расчетная сила

Q = K'(QI+Q2+Q3), (8.2.28)

Где К' = 1,1...1,2 - коэффициент, компенсирующий неучтенную температурную нагрузку Q4; К' = \ при 04=0.

Исходя из полученной по формуле (8.2.28) расчетной силы, определяют диаметр шпильки dp и толщину /?ф тарелки фланца. Остальные размеры принимают конструктивно.

2. Уточняют нагрузку 03 и рассчитывают 04 в зависимости от разности температурных удлинений и коэффициентов податливости элементов фланцевого соединения

(РД 26 01-44-78).

При определении расчетной силы с учетом 04 следует рассматривать два варианта: установившийся режим работы фланцевого соединения и режим прогревания. Температурная нагрузка составляет значительную часть общей расчетной силы, особенно в момент прогревания. Для уменьшения этой силы рекомендуется: теплоизолировать фланцевые соединения; разогревать соединение медленно для уменьшения разности температур деталей; рабочее давление создавать после прогревания, при установившемся режиме работы соединения.

В процессе прогревания соединения разность температур деталей принимают в 3-4 раза больше, чем при установившемся режиме (ПБ 03-585-03). Запасы прочности для материалов шпилек и фланца при прогреве можно уменьшить по сравнению со стационарным режимом до значений пт = 1,5 и пл - 1,5.

Окончательное значение расчетной силы определяют по формулам (8.2.22) - (8.2.25), затем уточняют размеры Dc и /іф. Расчетные размеры не должны превышать принятые более чем на 5 %. Если это условие не выполняется, то принятые размеры увеличивают и выполняют перерасчет соединения, при этом следует учитывать, что с ростом размеров соединения повышается температурная нагрузка.

Для снижения температурной нагрузки Q4 материалы шпилек и фланцев должны иметь близкие механические свойства и температурные коэффициенты линейного расширения.

Dy, мм....................... ЗІ40 50... 100

Z................................. 3; 4 6; 8

Диаметр Dc стержня шпильки (диаметр гладкой части шпильки или внутренний диаметр резьбы) и диаметр dm резьбы шпильки принимают по нормативным документам на шпильки; при этом должно быть выполнено

Условие Dc >Dр.

Расчет фланцев. Все размеры фланца кроме принимают конструктивно из условия размещения шпилек. Рекомендуется принимать: диаметр отверстия под шпильку

D0 =Dm +(l...3) ; диаметр описанной окружности гайки Dr, соответствующей шпильке принятого диаметра, - по ГОСТ 10495; наружный диаметр фланца Оф = Dm +Dr +(l...5).

Остальные размеры выбирают в зависимости от типа фланца.

Расчет основных элементов для цельного, резьбового и наклонных фланцев проводится согласно (РД 26 01-44-78).