ИЗГОТОВЛЕНИЕ ЛИСТОВЫХ РЕЗИНОВЫХ И РЕЗИНОТКАНЕВЫХ МАТЕРИАЛОВ

Листовые резиновые и резинотканевые материалы находят широкое применение в производстве шин и резинотехнических изделий как полуфабрикат для вырубки и раскроя заготовок, для гуммирования оборудования, валков и т. д. Для производства листовых резиновых и резинотканевых материалов широкое распространение получили вальцы, каландры, клеепромазочные машины.

Для листования, подогрева и пластикации резиновых смесей, в производстве регенерата применяют вальцы различных типов, принципиально мало отличающиеся друг от друга. Устройство современных смесительно-листо- вальных вальцов подробно рассмотрено в [41].

Для изготовления тонких листовых резиновых заготовок (0,5...2,5 мм), обрезинивания корда (как текстильного, так и металлокорда), промазки или обкладки тканей резиновой смесью. а также дублирования многослойных резинотканевых заготовок в производстве резинотехнических изделий и шинном производстве широко применяют каландры. В зависимости от операций, выполняемых на каландрах, их можно разделить на следующие типы: лис- товальные для изготовления листов резиновой смеси, а также обрезинивания шинного корда и тканей (частота вращения всех валков этих каландров одинаковая); промазочные для промазки или втирания резиновой смеси в ткань (валки этих каландров имеют разные частоты вращения (фрикцию)); универсальные, которые могут работать как листовальные и как промазочные, т. е. без фрикции и с фрикцией.

В зависимости от числа валков различают двух-, трех-, четырех - и пятивалковые каландры. Листовальные каландры чаще изготовляют трех - и четырехвалковыми. Промазочные каландры обычно имеют три валка, частота вращения среднего валка промазочного каландра (в отличие от листовального) в 1,2...1,5 раза выше частоты вращения верхнего и нижнего валков. Вследствие разности скоростей происходит втирание резиновой смеси в ткань при прохождении их в зазоре между средним и нижним валком или средним и верхним.

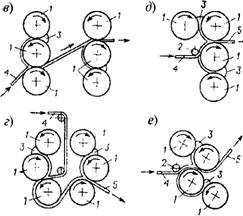

На рис. 7.5.6 приведены схемы получения листовых заготовок резиновых смесей и обрезинивания корда на каландрах. В первой области деформации (питающем зазоре) производится грубое формование листовых заготовок из бесформенной массы, во второй области (калибрующей) - обжатие - калибровка до заданной толщины. Современные высокоточные каландры обеспечивают получение листовых заготовок с точностью до ± 0,01 мм. Иногда при каландровании жестких резиновых смесей материал проходит последовательно три зазора с целью получения поверхности листа высокого качества.

Сущность процесса обрезинивания с использованием каландров состоит в непрерывном наложении на армирующую основу с двух сторон бесконечных листов резиновой смеси с последующим прессованием всей системы в бесконечную ленту определенной толщины.

При одностороннем обрезинивании бесконечный лист резиновой накладки получают в области деформации между первой парой валков, а при двустороннем - между первой и последней парой валков. Армирующая основа (текстильный корд, металлокорд, ткань, шнуры или тросы) подается во второй зазор (прессовочный), в котором происходит наложение на нее резиновой накладки с одной или двух сторон и прессование всей резинокордной (резинотканевой) системы.

В процессе каландрования валки каландра имеют разные частоты вращения (фрикцию) при промазке либо равные при обрезинивании, обкладке тканей резиновой смесью и дублировании.

В современной технологии производства шин используют две схемы изготовления об - резиненного корда: с двумя последовательно

|

Рис.7.5.6. Схемы расположения валков каландра и способы обрезинивания тканевой основы: А - двукратным последовательным проходом через один трехвалковый каландр; б, д, е - проходом через один четырехвалковый каландр; в, г - последовательным проходом через два трехвалковых каландра; 1 - валки каландра; 2 - дополнительный валик; 3 - резиновая смесь; 4 - тканевая основа; 5 - обрезиненная с двух сторон ткань (корд) |

|

|

|

|

|

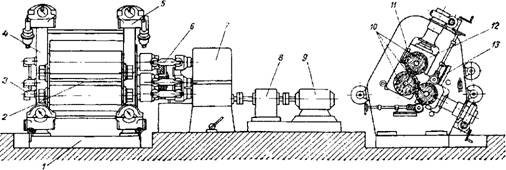

Рис. 7.5.7. Трехвалковый каландр с треугольным расположением валков: I - фундаментная плита; 2 - аварийный выключатель; 3 - система охлаждения и подогрева валков; 4 - станина, 5 - механизм регулировки зазора; 6 - шарнирные муфты; 7 - блок-редуктор; 8 - редуктор; 9 - электродвигатель; 10- валки; 11 - механизм перекоса валков; 12- валковый подшипник; 13 - прессующие ролики |

Установленными трехвалковыми каландрами (рис. 7.5.6, а, в, г) и одним четырехвалковым каландром (рис. 7.5.6, б, д, е). При двустороннем обрезинивании корда на одном четырех - валковом каландре запрессовка резиновой смеси производится одновременно за один проход через машину, а на двух трехвалковых каландрах процесс осуществляется в две стадии: 1) на первом каландре, 2) на втором.

Универсальный трехвалковый каландр с угловым расположением валков состоит из двух чугунных станин 4, установленных на фундаментной плите 1 и соединенных верхней поперечиной - траверсой (рис. 7.5.7). В окнах каждой станины установлены валковые подшипники 72, в которых вращаются валки 10 Каландра. Средний корпус подшипника неподвижный, а верхний и нижний вместе с валками могут перемещаться по направляющим в окнах станин для изменения зазора между валками. Перемещение валковых подшипников с валками осуществляется при помощи механизмов регулировки зазоров 5.

Валки каландра чугунные, имеют центральный канал и периферические каналы для охлаждения или подогрева. Для обеспечения равнотолщинности листовых заготовок по ширине листа верхний и нижний валки имеют бомбировку (бочкообразность). Клиновые механизмы перекоса 11 предназначены для компенсации прогибов валков. При перекрещивании валков за счет разности зазоров в середине и по краям валков компенсируются их упругие прогибы. Величина перекрещивания зависит от распорных сил между валками, длины и диаметра валков.

Привод каландра осуществляется от электродвигателя 9, через редуктор 8 и блок - редуктор 7. От блок-редуктора вращение передается индивидуально к каждому валку через специальные шарнирные муфты б, позволяющие регулировать зазор между валками каландра. Привод каландров должен обеспечивать плавное регулирование окружных скоростей валков в необходимых пределах в зависимости от технологического процесса.

Распорные силы между валками и мощность, потребляемая на деформацию материала между одной парой валков, можно рассчитать по зависимостям, изложенным в [1].

При каландровании на ткань наносятся относительно толстые резиновые слои (120... 130 г/м2), более тонких на каландре получить не удается. Для нанесения тонких слоев резиновой смеси в виде клея слои резины до 10 г/м2 на ткань применяют клеепромазочные машины (шпрединг-машины). Обычно ткань покрывают резиновым клеем с одной или двух сторон, пропуская ее через машину несколько раз (от 1 до 20) в зависимости от требуемой толщины слоя [5].

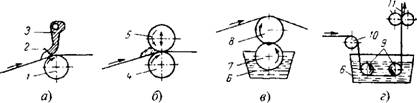

Для промазки тканей резиновым клеем применяются машины различных конструкций (рис. 7.5.8). Наибольшее распространение получили машины, в которых ткань пропускается в зазор между обрезиненным валком 1 и лезвием 2 ракли 3 (рис. 7.5.8, а). В зависимости от способа и сушки слоев клея, наложенного на ткань, различают горизонтальные машины, в которых сушка происходит на горизонтальной горячей плите или инфракрасными нагревательными элементами, и барабанные машины с сушкой на горячем барабане.

|

Рис. 7.5.8. Схемы промазочных машин для прорезинивания тканей: А - с раклей, б - двумя валками, в - забирающим валком; г - с погружными валками; 1 - обрезиненный вал; 2 - лезвие, 3 - ракля; 4 - нижний валик; 5 - верхний валик; 6 - ванна, 7 - забирающий валик; 8 - передающий валик; 9- погружные направляющие валики; 10- наружный направляющий валик; 11 - отжимные валики

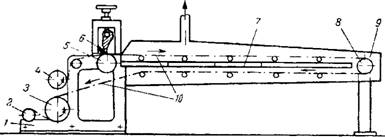

Рис. 7.5.9. Схема горизонтальной клеепромазочной машины: 1 - станина; 2 - рулон прокладки; 3 - рулон промазанной ткани; 4 - раскатываемый рулон ткани; 5 - обрезиненный вал; 6 - лезвие ракли; 7- паровые плиты; 8 - задний приводной вал; 9 - капсула |

В горизонтальной промазочной машине ткань проходит через зазор между обрезиненным валом 5 и лезвием ракли б, которая снимает избыток клея (рис. 7.5.9) [1]. Бензин (растворитель) испаряется при движении ткани над паровыми плитами 7 и под ними. Пары бензина собираются под капсулой 9, откуда они отсасываются и направляются на рекуперацию. Рулон 4 ткани для промазки устанавливается в раскаточное устройство. К концу ткани пришивается прокладочная ткань длиной, позволяющей обеспечить заправку всей машины от раскатки до закатки. Намазочный нож (ракля) обеспечивает получение ровного непрерывного резинового слоя на поверхности ткани, толщина которого определяется зазором между тканью и ножом и может регулироваться винтовым механизмом.

При движении над плитами и под ними ткань поддерживается роликами и после сушки направляется на закаточное устройство, расположенное в передней части машины. Если ткань промазывается с одной стороны, то ее закатывают в рулон без прокладки, если с двух сторон, - то через прокладку. Для создания натяжения ткани раскаточное устройство снабжено тормозным приспособлением. Для повышения производительности горизонтальных клеепромазочных машин почти в 2 раза стали применять предварительный нагрев инфракрасными подогревательными элементами.

С целью увеличения производительности промазки предложена конструкция плиточно - барабанной машины, в которой наряду с паровыми плитами для увеличения площади обогрева используется также сушильный барабан

[5].