ГЕНЕРАТОРЫ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ (ПЛАЗМОТРОНЫ)

Основой для создания низкотемпературной плазмы является газоразрядная техника, в частности, плазмотроны или плазменные генераторы. Вид их зависит от того, какой тип разряда в них используется. Практическое применение находят устройства, использующие дуговой, высокочастотный, сверхвысокочастотный и, в некоторых случаях, оптический разряды. В настоящее время наибольшее распространение получили электродуговые и высокочастотные плазмотроны.

Дуговые плазмотроны. В них реализуется дуговой разряд при больших токах (от единиц ампера до десятков килоампер и более). Размер дуги может изменяться от нескольких миллиметров до 1 м и более, а ее мощность достигать десятков мегаватт. Принцип действия дугового плазмотрона прост - между электродами зажигается разряд, который нагревает обдувающий его газ до высокой температуры. Дуговой плазмотрон постоянного тока состоит из следующих основных узлов: одного (катода) или двух (катода и анода) электродов, разрядной камеры и узла подачи плазмообразующего вещества.

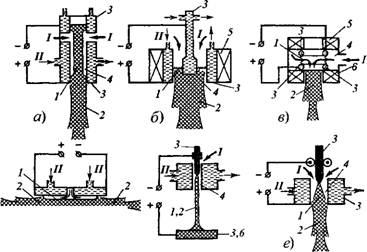

Конструктивно плазмотроны могут быть организованы разными способами. Основными среди них являются следующие:

С традиционным осевым расположением электродов (линейные). Дуга 1 горит между двумя водоохлаждаемыми электродами 3 (рис. 4.6.1, а). Плазмообразующий газ /, подающийся тангенциально к разряду, выносит плазменную струю за пределы разрядного промежутка. У линейных плазмотронов достигается наибольшая протяженность плазменного разряда, что позволяет увеличить среднее время пребывания химических агентов в активной зоне и расширяет возможность варьирования условий проведения плазмохимических реакций. Дуга стабилизируется потоком плазмообразующего газа, подаваемого в дуговую камеру 4 тангенциально с помощью вихревой газофор - мирующей головки. Так как при горении разряда дуговое пятно непрерывно перемещается

по относительно протяженной поверхности анода, такие конструкции имеют повышенный ресурс работы;

С коаксиальным расположением электродов (рис. 4.6.1, б) и с тороидальными электродами (рис. 4.6.1, в). Отличаются компактностью конструкций, однако имеют относительно малую активную зону и значительный износ материалов электродов, что, с одной стороны, сокращает ресурс работы, а с другой, - интенсивно загрязняет плазму продуктами их эрозии. Для уменьшения быстрого разрушения электродов в такие схемы часто добавляют устройство магнитного вращения дуги. Такие плазмотроны отличаются повышенной устойчивостью горения разряда в широком диапазоне расходов плазмообразующего газа;

С двусторонним истечением плазмы (рис. 4.6.1, г). Являются аналогом плазмотронов с осевым расположением электродов и отличаются симметричным способом ввода плазмообразующего газа в зону разряда, при котором он распространяется в двух диаметрально противоположных направлениях. В этом случае обеспечивается непрерывное перемещение дуговых пятен анода и катода, что приводит к увеличению ресурса их работы;

С расходуемыми электродами

(рис. 4.6.1, д. е). Применяются в случае, если одним из реагентов плазмохимической реакции может служить материал электрода самого плазмотрона.

Для изготовления электродов электродуговых плазмотронов применяют тугоплавкие металлы, такие как вольфрам, молибден, цирконий, гафний или специальные сплавы. Ресурс работы вольфрамового катода при токах до 1000 А составляет несколько сотен часов и определяется в основном природой плазмообразующего газа. Катоды выполняются из циркония или гафния, наиболее устойчивых материалов при работе дуговых плазмотронов в окислительных средах. На поверхности этих материалов образуется оксидная пленка, с одной стороны, хорошо проводящая электрический ток при высоких температурах, а с другой, - предохраняющая металл от дальнейшего быстрого окисления.

Часто электроды дугового плазмотрона выполняют в виде медных водоохлаждаемых конструкций. Эрозия медных электродов приблизительно на два порядка выше чем, например, циркониевых, при одних и тех же условиях.

|

Г) І О) |

|

Рис. 4.6.1. Схемы основных дуговых плазмотронов: А - осевой; б - коаксиальный; в - с тороидальными электродами, г - двустороннего истечения; д - с внешней плазменной дугой; е - с расходуемыми электродами; 1 - разряд; 2 - плазма; 3 - электрод; 4 - разрядная камера; 5 - соленоид; 6 - обрабатываемое тело; /- плазмообразующий газ; 11 - охлаждающая вода |

Отверстие разрядной камеры, через которое истекает плазма, называется соплом плаз

мотрона. В некоторых типах дуговых плазмотронов границей сопла является кольцевой или тороидальный анод. Различают две группы дуговых плазмотронов - для создания внешней плазменной дуги и для создания плазменной струи. Аппараты первой группы имеют всего один электрод (катод), а анодом служит само обрабатываемое тело (рис. 4.6.1, с)). В плазмотронах второй группы плазма горит между двумя электродами (катодом и анодом) и за счет поступающего плазмообразующего газа истекает из разрядной камеры в виде узкой длинной струи.

Стабилизация разряда в дуговых плазмотронах осуществляется магнитным полем, потоками газа и стенками разрядной камеры и сопла. Один из распространенных способов магнитной стабилизации плазменно-струйных плазмотронов с анодом в форме кольца или тора, коаксиального катоду, состоит в создании с помощью соленоида сильного магнитного поля, перпендикулярного к плоскости анода, которое вынуждает токовый канал дуги непрерывно вращаться, обегая анод. При этом анодные и катодные пятна дуги постоянно переме-

|

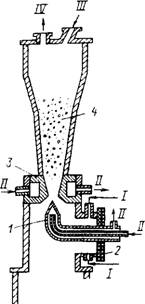

V/ Рис. 4.6.2. Факельный ВЧ-плазмотрон: 1 - электрод; 2 - изолятор; 3 - заземленный электрод; 4 - взвешенный слой порошка; I - плазмообразующий газ; II - охлаждающая вода; III - порошок; IV - продукты |

Щаются по кругу, что предотвращает расплавление электродов или их интенсивную эрозию.

Газовая стабилизация разряда осуществляется путем тангенциальной подачи стабилизирующего газа в разрядный промежуток, при этом горячая дуга оттесняется от стенок разрядной камеры, предохраняя последнюю от чрезмерного нагрева и раф\шения. Однако при вихревой стабилизации лчгового разряда происходит и некоторое сжатие потока плазмы, что ведет к уменьшению объема реакционной зоны, поэтому в некоторых случаях стабилизирующий газовый поток не закручивают, а направляют параллельно столбу дуги. Обычно стабилизирующий газ одновременно является и плазмообразующим веществом. Пример расчета дугового плазмотрона линейной схемы рассмотрен в [30].

Мощность дуговых плазмотронов колеблется в диапазоне 0,1... 104 кВт; температура струи на срезе сопла 3000...25 000 К; скорость истечения струи 1...104м/с; промышленный КПД 50...90 %; ресурс работы достигает несколько сотен часов; в качестве плазмообра- зующих веществ используют воздух, N2, Аг, Н2. NH4, 02, Н20, газообразные углеводороды.

К недостаткам дуговых плазмотронов следует отнести невозможность получения чистой плазмы, свободной от примесей. Постоянное разрушение электродов дугового плазмотрона и загрязнение продуктами их эрозии плазмы не позволяет использовать эти аппараты в тех плазмохимических процессах, к которым предъявляют высокие требования по чистоте получаемых продуктов.

Высокочастотные плазмотроны могут быть как электродными, использующими коронный, факельный разряды, так и безэлектродными - высокочастотные индукционные (ВЧИ), емкостные (ВЧЕ), сверхвысокочастотные (СВЧ). Основные преимущества безэлектродных плазмотронов перед электродными (в том числе электродуговыми) заключаются: в высоком ресурсе работы (несколько тысяч часов); в отсутствии загрязнения получаемых в плазмохимическом реакторе материалов продуктами эрозии электродов; в возможности работы на чистом кислороде или на других агрессивных плазмообразующих газах.

Высокочастотные факельные плазмотроны имеют один заостренный электрод, к которому приложен ВЧ-потенциал, достаточный для пробоя газа и создания плазменного факела (рис. 4.6.2), в который поступает по-

Рошкообразное сырье для проведения плазмо - химической реакции. Так как электрод 1 такого плазмотрона непосредственно соприкасается с разрядом, он подвергается определенной эрозии. Ресурс работы таких аппаратов мощностью 20...40 кВт составляет порядка 1000 ч. Поскольку ВЧ-энергия подводится непосредственно в зону разряда, отсутствует необходимость изготовлять разрядную камеру из диэлектрических материалов, и она может быть выполнена из металла.

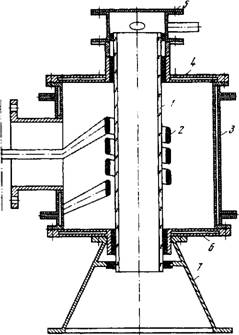

Высокочастотные индукционные (ВЧИ) плазмотроны являются наиболее распространенными из безэлектродных плазмотронов. Их отличает высокая надежность в эксплуатации, относительная простота конструкции и большой ресурс работы. Принцип действия их основан на возбуждении разряда специальным индуктором в виде многовитковой катушки, выполненной из медной водо охлаждаемой трубки. Внутрь индуктора вставлена разрядная камера, в которой возбуждается разряд. Материал разрядной камеры должен быть прозрачным для ВЧ-электромагнитного поля, обычно это кварц. На рис. 4.6.3 показана конструкция металлургического ВЧИ-плазмотрона с кварцевой разрядной камерой, описанной в [37].

Вместе с тем, в случае проведения плаз- мохимических реакций, использующих двухфазные потоки, срок службы кварцевых разрядных камер становится весьма ограниченным вследствие попадания на них горячей твердой фазы. При этом часто происходит ее вплавление в стенки камеры, что приводит к постепенному нарушению режима работы плазматрона.

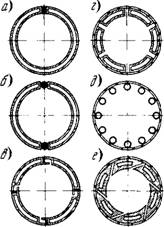

Известно, что замкнутый цилиндр из электропроводного материала непрозрачен для электромагнитного поля, однако если сделать в этом цилиндре хотя бы один продольный разрез, то поле свободно проникнет внутрь. Поэтому металлические газоразрядные камеры для ВЧИ-плазмотронов делают разрезными или секционными. Специальные разрезные водоохлаждаемые металлические разрядные камеры обычно изготовляют из меди, т. е. из материала с хорошей электропроводностью. На рис. 4.6.4 представлены разные варианты конструктивных решений для секционных металлических газоразрядных камер, различающихся между собой числом секций и их формой.

|

Рис. 4.6.3. Металлургический ВЧИ-плазмотрон: 1 - разрядная камера, 2 - индуктор; 3 - корпус плазмотрона; 4 верхняя крышка; 5 - завихритель; 6 ~ нижняя крышка, " - реактор |

|

Рис. 4.6.4. Виды металлических секционных газоразрядных камер: А - с одним разрезом; б - двухсекционная; в - четырехсекционная, г - шестисекционная; д - из круглых трубок, е - с косыми разрезами |

Частота работы ВЧИ-плазмотронов 200 кГц...40 МГц, мощность может достигать 1 МВт, КПД промышленных установок 50... 60%.

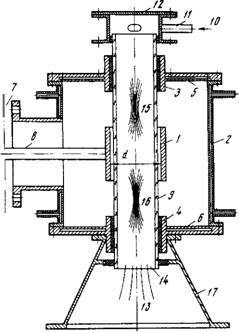

Помимо ВЧИ, в технике находит применение еще одна разновидность ВЧ-безэлек - тродных плазмотронов - ВЧЕ-плазмотроны. Емкостные ВЧ-плазмотроны имеют внешние электроды, число и расположение которых относительно разрядной камеры может изменяться. Из ВЧЕ-плазмотронов с продольным продувом плазмообразующего газа наиболее простым является конструкция с тремя электродами. В этом случае высоковольтный электрод располагается между двумя заземленными (рис. 4.6.5) [37]. К недостаткам ВЧЕ-плазмо - тронов можно отнести невысокий КПД установки (30... 50%).

Так как индукционный и емкостной высокочастотные разряды являются безэлектродными, плазмотроны на их основе используют для нагрева активных газов (02, С12, воздуха и др.), паров агрессивных веществ (хлоридов, фторидов и др.), а также в том случае, если требуется генерировать особо чистую плазму.

|

Рис. 4.6.5. Трехэлектродный ВЧЕ-плазмотрон: I - высоковольтный электрод; 2 - корпус; 3, 4 - заземленные электроды, 5, 6 - верхний и нижний фланцы; 7 - ВЧ-генератор; 8 - высоковольтный фидер, 9 - кварцевая разрядная камера; 10 - плазмооб - разующий газ; 11- штуцер завихрителя; 12 - завихритель; 13 - плазменная струя; 14 - выходное отверстие разрядной камеры; 15. 16 - высокочастотные дуги; / 7- реактор |

При выборе генератора низкотемпературной плазмы учитывают требуемую мощность, ресурс работы на плазмообразующем газе заданного химического состава, параметры плазменной струи (температуру, скорость, допустимость загрязнений продуктами эрозии электродов и др.). Так, если отсутствуют специальные требования к чистоте целевого продукта, то чаще всего выбирают установки на основе электродуговых плазмотронов. Их применяют также в тех случаях, когда требуемая мощность превышает 300...500 кВт, что реализуется намного проще.