ФОРМУЮЩИЙ ИНСТРУМЕНТ

Формующий инструмент - основной автономный рабочий орган оформления изделий оборудования, перерабатывающего пластические массы и резиновые смеси. Его проектируют отдельно под определенное изделие, но обязательно с учетом конструктивных и технологических параметров оборудования. В зависимости от метода переработки пластмасс и резиновых смесей различают следующий формующий инструмент: формы для прямого и литьевого прессования, формы для литья под давлением и экструзионные головки.

Конструктивные особенности формующего инструмента. Формы для прямого прессования предназначены для изготовления изделий практически из всех видов реактопла- стов, резиновых смесей, сравнительно редко - из термопластов массой от нескольких грамм до 5... 10 кг простой и сложной конфигурации, с металлической арматурой, мало - и крупногабаритные, плоские и объемные.

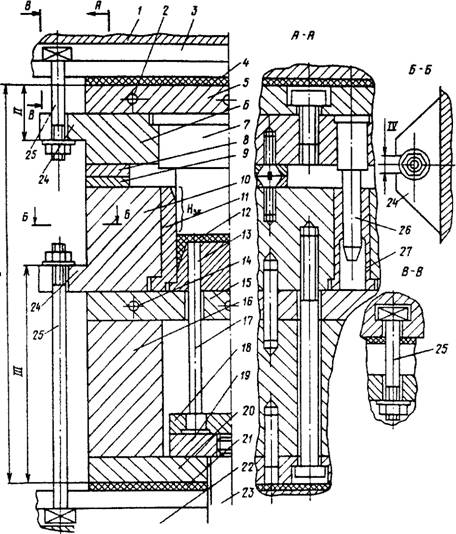

Форма для прямого прессования состоит из следующих групп деталей (рис. 7.6.1):

Формообразующих деталей, включавших пуансон 7 и составную матрицу //, 13. Часть полости матрицы /2, расположенная непосредственно над формуемым изделием, называется загрузочной камерой;

Системы выталкивания, включающей выталкивающие шпильки /7, а также верхний 18 И нижний 19 фланцы с толкателем 23. передающие шпилькам движение от плунжера выталкивающего гидроцилиндра пресса. Толкатель 23 соединен с плунжером резьбовым хвостовиком;

Системы обогрева, состоящей из цилиндрических стержневых электронагревателей, вставляемых в отверстия 2, 14, выполненные в деталях 5 и 15, непосредственно контактирующих с матрицей и пуансоном (отверстия выполнены также в обоймах 10 матрицы и б пуансона, в плоскость разреза не попали);

Направляющей системы, обеспечивающей взаимную центровку пуансона и матрицы непосредственно перед входом их в контакт при смыкании формы. Как правило, эта система состоит из четырех комплектов направляющих колонок 26 и втулок 27;

Системы опорных и крепежных деталей. В нее входят верхняя 8 и нижняя 9 опорные планки. Первая из них укреплена на полуформе пуансона, а вторая - на полуформе матрицы. При смыкании формы планки входят в контакт, фиксируя тем самым глубину захода пуансона в полость матрицы. Крепеж формы осуществляется на подвижной 1 и неподвижной 22 плитах пресса с помощью обойм б пуансона и 10 матрицы, опорных плит 5, 15, 20 и брусьев /б. Обоймы имеют проушины 24 для крепежа по -

|

|

Рис. 7.6.1. Форма для прямого прессования

Луформ к плитам пресса болтами 25 с квадратной головкой, которая заводится в Т-образный паз 3 плиты пресса. Форма теплоизолируется от плит пресса прокладками 4 и 2/, выполняемыми. как правило, из асбеста.

Формы для прямого прессования классифицируют: по характеру связи с плитами машины - съемные, стационарные, полустационарные; по количеству оформляющих полостей - одно-, многогнездные; по количеству поверхностей разъема - с одной поверхностью, двумя и т. д.; по виду загрузочной камеры - с общей и индивидуальной камерой; по способу извлечения изделий - сталкиванием (выталкивателем

или съемной плитой), сжатым воздухом, знаками и т. д. Кроме того, формы подразделяют на формы открытого типа (не имеют загрузочной камеры, для изделий неглубоких и с большой площадью прессования), закрытого (загрузочная камера является продолжением формующей) и полузакрытого (площадь поперечного сечения загрузочной камеры больше площади поперечного сечения формующей полости).

Разновидностью форм для прямого прессования являются формы для литьевого прессования (для изделий сложной конфигурации, с арматурой), в которых предварительно подогретый материал загружается не непосредственно в полость формы, а в специальную камеру, откуда под давлением плунжера перетекает через литниковую систему в оформляющую полость предварительно сомкнутой формы [2].

Формы для литья под давлением позволяют получать изделия от простейших до особо сложных и высокоточных практически из всех термопластов, а также из многих марок реактопластов и резиновых смесей.

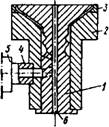

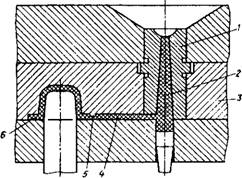

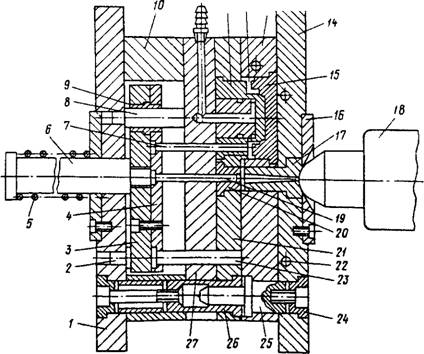

Форма для литья под давлением, пред - ставленая на рис. 7.6.2, включает пуансон //, матрицу 15 и плиты крепления - неподвижную 14 и подвижную 1 с фланцами 16 для точного центрирования формы относительно оси инжекционного цилиндра 18. В обойме 13 установлена литниковая втулка 17 с центральным литниковым каналом. Матрицы 15 установлены в обойме /3, прикрепленной к плите 14. Пуансоны // установлены в подвижной обойме 2/ и крепятся с помощью промежуточной плиты 27.

В пространстве между стойками 10. плитой 27 и плитой крепления 1 расположена плита 4 выталкивателей. В ней установлены выталкиватели 7 для извлечения отливки 12, центральный выталкиватель 19 с направляющей 20 Для удаления центрального литника, а также возвратные толкатели 23. Для центрирования системы выталкивания служат направляющие колонки 8 и втулки 9. В выталкивающую систему входят также плита 3, в исходном положении опирающаяся на упор 2, хвостовик 6 и пружина 5, осуществляющая наряду с возвратными толкателями 23 обратный ход системы.

|

11 12 13 |

|

Рис. 7.6.2. Форма для литья под давлением |

Для центрирования пуансона относительно матрицы служат направляющие колонки 25, соединенные болтами с втулками 24. и направ

ляющие втулки 26. После заполнения гнезда формы отливка затвердевает, так как температура внутренних поверхностей гнезда ниже температуры расплава, вследствие их охлаждения жидкостью, циркулирующей в каналах охлаждения 22. При размыкании формы хвостовик 6 наталкивается на упор машины и останавливает систему выталкивания, происходит сброс изделия вместе с литниковой системой.

Формы для литья под давлением классифицируют: по связи с машиной - стационарные и полустационарные; по направлению разъема - с горизонтальным, комбинированным разъемом; по числу оформляющих гнезд - одногнездные и многогнездные; по способу удаления изделий - со стержневыми выталкивателями, с плитой съема, с автоматическим вывинчиванием деталей; по степени автоматизации - полуавтоматические и автоматические. В первом случае извлечение деталей производится вручную, а все остальные операции - автоматические.

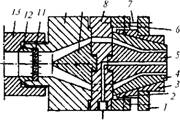

Экструзионные головки. Головка оформляет подготовляемый экструдером расплав полимера в непрерывное изделие - профиль, который весьма близок к окончательному. Фиксация размеров и конфигурации изделия осуществляется в процессе его охлаждения в калибрующем устройстве.

Наиболее употребляемые экструзионные головки представлены в табл. 7.6.1.

|

7.6.1. Схемы конструкции экструзионных головок

|

|

Прямоточная кольцевая головка для труб и шлангов |

|

10 9 |

|

|

|

Д 7 6 |

1 - гайка мундштука; 2 - винты для центровки мундштука относительно дорна 5: 3 - матрица (мундштук); 4 - обойма мундштука: 6 - фланец дорнодержателя; " - винты крепления дорно - держателя; 8 - дорнодержатель; 9 - рассекатель; 10 - корпус головки: 11- решетка; 12 - переходная втулка; 13 - цилиндр экструдера

1 - дорн; 2 - корпус головки с мундштуком (матрицей); 3 - регулировочное кольцо; 4 - переходник; 5 - цилиндр экструдера; 6 - канал для воздуха

1 - мундштук; 2 - обойма: 3 - гайка мундштука; 4 - винт крепления; 5 - корпус головки: 6 - решетка (сетка); 7 - переходная втулка; 8 - цилиндр экструдера

Продолжение табл. 7.6.1

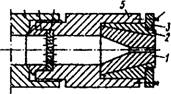

Плоскощелевая головка для листов, пленки

|

|

1 - болты для регулирования высоты формующем щели; 2 - болт дросселя; 3 - коллектор; 4, 5 - соответственно верхняя и нижняя часть головки; 6 - призма регулирования (дроссель); 7 - неподвижная губка; 8 - верхняя подвижная губка

|

|

/ - дорн; 2 - корпус головки с мундштуком; 3 - изолируемый провод; 4 - переходник; 5 - цилиндр экструдера

Экструзионный формующий инструмент классифицируют: по направлению выхода потока расплава - прямоточный и угловой; по назначению - трубный, профильный, кабельный, для производства листов, рукавных пленок, раздувных изделий; по конфигурации поперечного сечения, формующего канал, - плоскощелевой, с кольцевым поперечным сечением, с сечением сложных контуров; по типу термостатирования корпуса головки - с жидким и газообразным теплоносителем, с электрообогревом; по максимальному давлению - до 4 МПа (стержни диаметром более 5 мм. толстостенные трубы, листы, профили); до 10 МПа (стержни диаметром 3...5 мм, трубы и профили с толщиной стенки до 1 мм); до 10 МПа (пленки, волокна и др.).

Основы конструирования формующего инструмента для прессования. Проектирование форм для прямого прессования [22] начинается с определения ее гнездности. Проектировать многогнездную форму нецелесообразно при числе поверхностей разъема более двух, для изделий, имеющих арматуру, резьбовые знаки, боковые вкладыши и сложную конфигурацию. При отсутствии перечисленных ограничений гнездность определяют по зависимости

" = Г»/^Р=Гн/{кр0/). (7.6.1)

Где FH, Fnp - соответственно номинальная

Сила пресса и сила прессования; р0 - давление прессования, определяемое типом прессуемого материала; к= 1,2 - коэффициент, учитывающий потери давления на трение в уплотнитель - ных устройствах пресса; /- площадь прессования.

Система оформляющих деталей форм состоит из пуансона и матрицы, формующих и резьбовых знаков и др.

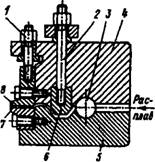

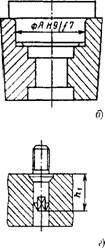

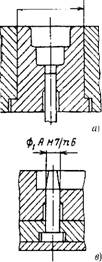

Матрицы являются наиболее ответственными деталями, сочетающими два элемента - собственно матрицу и загрузочную камеру. Конструктивно они могут быть выполнены как одно целое или составными. С точки зрения изготовления целесообразно делать матрицу составной (рис. 7.6.3, а). Наружные очертания матрицы обычно делают цилиндрической или прямоугольной формы. Сопряжение пуансона

(рис. 7.6.3, б) с загрузочной камерой или с матрицей зависит от размера и конфигурации поперечного сечения пуансона, при этом минимальное значение зазора равно 0,02...0,03 мм на сторону.

Формующие знаки, образующие в изделии гладкие отверстия, квадратные и шестигранные «окна» (рис. 7.6.3, в), могут быть неподвижными и подвижными (знаки выталкивателей).

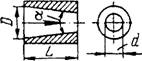

Резьбовые знаки (рис. 7.6.3, г) в нижней части формы имеют цилиндрический стержень, который входит в соответствующее отверстие в матрице, а в верхней части большей частью - буртик, удерживающий их в определенном положении относительно пуансона.

Объем загрузочной камеры должен быть достаточным для того, чтобы вместить необходимое количество пресс-материала, оставляя свободным пространство высотой 8... 10 мм для направления пуансона.

|

Фй HljnS |

|

|

|

Рис. 7.6.3. Схемы матрицы (я), пуансона (б), гладкого знака (в) и резьбового знака (г) |

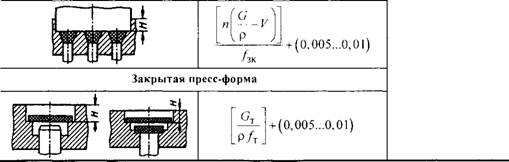

Расчетные зависимости для определения высоты загрузочной камеры Н применительно к схемам элементов приведены в табл. 7.6.2.

7.6.2. Зависимости для определения высоты загрузочной камеры

|

Вариант оформляющего гнезда |

|

Условные обозначения |

Высота загрузочной камеры. Я, мм

|

Открытая пресс-форма G |

|

|

|

+ (0,005...0,01) |

|

Р/зь |

|

Полузакрытая одногнездная пресс-форма |

|

|

|

G Р |

|

+ (0,005...0,01) |

|

/зь |

|

Полузакрытая многогнездная пресс-форма |

G, р - соответственно масса и плотность пресс - материала; V - объем гнезда ниже плоскости начального положения пуансона; п - число гнезд; /зк - площадь сечения загрузочной камеры; FT - площадь проекции на плоскость разъема пресс-формы таблетки, помещенной в загрузочную каме - РУ

Расчеты деталей форм, подверженных действию внутреннего давления, которое развивается при прессовании в оформляющей полости, выполняются на прочность и жесткость. Объектами расчета обычно являются матрицы и обоймы (внутреннее давление), пуансоны (наружное давление), плиты и опорные планки (сила прессования), выталкиватели (сила выталкивания), крепежные болты (сила обратного хода) [2].

В формах для реактопластов применяется система электрического обогрева, оммического и индукционного [2].

Целью теплового расчета форм является определение мощности нагревательных элементов в момент разогрева формы и в стационарном режиме работы.

Основы конструирования формующего инструмента для литья под давлением. При производстве изделий литьем под давлением объем впрыска Ув должен превышать объем отливки V0 с учетом объема литниковой системы:

Ув >кУ0, (7.6.2)

|

7.6.3. Оценка гнездности форм с учетом характеристик перерабатываемого материала и оборудования

|

|

Примечание. Обозначения: \\ - объем одного изделия; кх - коэффициент объема литниковой системы в расчете на \\ (для затвердевающих литников), (3| - коэффициент использования машины; (3| = 0,75 для аморфного материала; (3j = 0,65 для кристаллизующихся термопластов, 7Ц - общее время технологического цикла; р - плотность термопласта, г - быстроходность машины, FMH - номинальная сила смыкания формы, развиваемая механизмом смыкания машины, р0 - давление формования, для полистирола, Ро ^ 32 МПа;Уи - площадь проекции изделия на плоскость разъема формы (без учета отверстий в изделии), К2 - коэффициент учета площади литников в плане; к2 = 1.1; к3 - коэффициент использования максимальной силы смыкания; к3= 1,25... 1,11 |

Коэффициент превышения к - 1.3 учитывает тот факт, что расплав, впрыскиваемый в форму, уменьшается в объеме вследствие охлаждения.

Расчет гнездности литьевых форм [2] проводят на основе технико-экономической оценки (табл. 7.6.3).

Из рассчитываемых значений riy^ , гід, Пр^ принимают наименьшее Так как при увеличении числа гнезд себестоимость отливки сначала снижается, а затем возрастает, необходимо определить оптимальное число гнезд [2]:

Сця

0,45Cd

Где Сц - себестоимость одного цикла литья под давлением изделия; П - годовая программа выпуска изделия; Сф - себестоимость одного гнезда формы.

Конструкции таких деталей, как матрицы и пуансоны, системы направления и крепежа в формах для прессования и литья под давлением принципиальных отличий не имеют. Основное их различие может состоять в наличии литниковой системы.

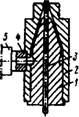

Конструкция литниковых систем варьируется в зависимости от гнездности формы, числа впусков в одно гнездо, расположения литниковых каналов, конфигурации каналов и др. На рис. 7.6.4 показана структура элементов литниковой системы с входящим в нее основным (одногнездная форма), разводящим и впускным каналами.

В многогнездных формах находят применение прямолинейное, радиальное, радиальное с разветвляющими разводящими каналами расположение литниковых каналов различного поперечного сечения [2].

Прямолинейное расположение позволяет разместить большее число гнезд при относительно малой массе литников и удобно расположить охлаждаемые каналы. Радиальное расположение позволяет одновременно заполнять все гнезда, но расположение охлаждающих каналов конструктивно неудобное.

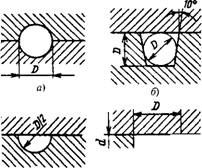

Оптимальным является круглое сечение канала, с минимальными потерями теплоты и на трение, но такое сечение необходимо делать в двух полуформах, поэтому чаще используют более технологические поперечные сечения (рис. 7.6.5).

Отношение площади поверхности разводящего канала к его объему Крк должно быть наименьшим, а отношение этой площади к периметру поперечного сечения /7рК наибольшим. Одновременно при Прк —> min и /рК —> max возможно обеспечение рациональной экономии материала, идущего на разводящие литники. При этом

/рк — /пр /^рк '

Где /Пр- наибольшая площадь поперечного сечения той части канала, которая предшествует рассчитываемой; ЯрК - число разводящих

Каналов [2].

Впускные каналы, являющиеся продолжением разводящих, непосредственно примыкающих к полости формы. Прогрессивным является использование точечных и туннельных впускных каналов, позволяющих облегчить отделение литника в момент размыкания формы, автоматизировать работу и практически полностью ликвидировать литниковые отходы [2, 22, 26].

В отличие от форм для прессования в системах термостатирования литьевых форм наибольшее распространение нашли водоцир - кулирующие охлаждающие системы, которые могут представлять собой каналы (круглого, прямоугольного сечений), полости (круглого, прямоугольного, конического сечений) и их комбинации и располагаться параллельно, пересекаться и г. д в зависимости от конфигура - # ции и особенностей констру кции изделия [2, 26].

|

Рис. 7.6.4. Структура элементов литниковой системы: 1 - литниковая втулка с основным каналом; 2 - центральный литник; 3 - литниковая плита; 4 - разводящий литник; 5 - впускной литник; 6- изделие |

|

|

|

В) |

|

^штШ |

|

Рис. 7.6.5. Распространенные типы поперечного сечения разводящего литникового канала при различных отношениях площади /рк поперечного сечения канала к его периметру /7рк: * б -/рк/ Прк = 0,25D; в -/рк/ = 0,153D; «•' -/рк/ Ярк - 0,166D; 0,1D; 0,07D соответственно при D - D/2; D — D/4; D = D/5 |

Основы конструирования экструзион - ного формующего инструмента. Фактическая производительность экструдера, снабженного конкретной экструзионной головкой, определяется рабочими характеристиками дозирующей зоны червяка экструдера и его головки в виде зависимости производительности Q от перепада давлений Ар. Для экструзионной головки эта зависимость имеет следующий вид:

Q = KAp/IЦф, (7.6.3)

Где к - коэффициент, зависящий от геометрии каналов головки; |1эф - эффективная динамическая вязкость расплава в этих каналах, определяемая в зависимости от скорости сдвига у материала в них.

На основе расчета расхода через экструзи - онную головку определяется перепад давлений.

Гидравлический расчет формующего инструмента состоит из следующих этапов. Экс - трузионная головка разбивается на ряд зон, характеризующихся постоянным или монотонно изменяющимся поперечным сечением. По табл. 7.6.4 определяются значения коэффициентов к и у для каналов различной конфигурации, а для перерабатываемого материала по зависимости Щф ~Уэф определяется Щф.

После этого подсчитывается общий перепад давлений в экструзионной головке суммированием перепадов давлений в ее отдельных зонах.

|

7.6.4. Значения коэффициентов к и у для каналов различной конфигурации

|

|

Круглый цилиндрический |

32 Q

|

|

|

Nd4 128 L |

|

—А. |

71 D3

Круглый конический с большим диаметром на входе

|

|

|

256Q N(D + df |

3tiDV

128 L^D1 + Dd + d2^

Конический кольцевой с конической щелью

|

|

|

6Q |

6 La

|

«44 Ос Счі |

|

22,3 Q |

![]()

|

Я(/г2 + Яі)(*2-Яі) 12 L |

|

4я(/?|+Я2)(51+52)2 |

|

Mi |

Продолжение табл. 7.6.4

|

|

|

6Q_ Bh2 |

|

Bh 12 L |

|

|

|

11,20 |

|

Ь |

6/.(/?] + )

Цилиндрический с произвольным поперечным сечением

|

|

|

20/7 |

|

2Ш |

F*

Шм/ж

2,3 (/?. - /?2 )2 Л82 (Л-Д2)(5. -82) 52-52 ^ Примечание. Обозначения: со = lg ; F -

(ЩЪ2 - /?2S, )2 *28i ( *iS2 - *2S1 )S1S2 262522 площадь поперечного сечения канала; П - периметр поперечного сечения.

При проектировании экструзионных головок необходимо иметь в виду, что общий поток расплава разбивается перемычками решетки, ребрами дорнодержателя и другими преградами на отдельные потоки. Для сваривания необходимо достаточное давление в расплаве и эффективная деформация поверхностей контакта сливающихся потоков, что обеспечивается монотонным уменьшением площади поперечного сечения подводящего и переходного (предшествующих формующему) каналов в 3-5 раз.

С целью недопущения огрубления поверхности экструдируемого изделия, возникающей в результате нерегулярности самой формы экструдата (пульсации), диапазон допустимых углов переходных зон лежит в пределах минимальных (8... 10°) и максимальных (45...60°) значений.

При повороте потока расплава в переходных зонах и при набегании расплава на препятствия, например, в виде рассекателя дорнодержателя и ребер в местах входа и схода расплава образуются зоны нетекущего полимера - зоны застоя. Застаивающийся в таких зонах расплав вследствие длительного температурно-времен - ного воздействия подвергается термодеструкции и, частично захватываясь текущим расплавом, ухудшает качество изделий. Поэтому, как показала практика, углы наклона поверхностей каналов по отношению к основному направлению течения расплава в зонах как сужения, так и расширения для большинства материалов должны составлять 45...60°.

И, наконец, для получения кондиционных изделий необходимо соблюдать условия равенства расходов расплава во всех точках поперечного сечения формующего канала. При невыполнении этого условия на участке с большей производительностью происходит утолщение стенок изделий и образование гофр и складок. Частично это может быть исправлено принудительным отбором экструдируемого изделия - вытяжкой. В наибольшей мере это относится к плоскощелевым головкам для производства листов и пленок. Для выравнивания в них расходов расплавов переходному и формующему каналам придается такая форма, при которой течение массы дросселируется (тормозится) в средней части сечения и усиливается по краям щели [2, 22]. Возможно технологическое выравнивание сопротивления: температура стенок формующего канала на его выходе повышается по мере удаления от середины щели. Расход выравнивается вследствие уменьшения вязкости расплава на указанных участках.

Наилучшие результаты выравнивания потока расплава достигаются в плоскощелевых и угловых экструзионных головках для рукавной пленки, имеющих коллектор и добавочное сопротивление.