Лакокрасочные материалы строительного назначения

Влияние технологических параметров получения пленкообразователей на их свойства

Рецептура акриловых пленкообразователей, получаемых методом эмульсионной полимеризации, столь же сложна, как и рецептура ЛКМ на их основе. Характеристики получаемого сополимера и возможность его использования в составе тех или иных ЛКМ зависят от мономерного состава, инициатора, эмульгаторов, буферной системы, агента передачи цепи, используемых при проведении эмульсионной полимеризации, а также от таких параметров процесса, как давление, температура и время.

Основными компонентами процесса эмульсионной полимеризации являются:

- мономеры;

- вспомогательные или функциональные мономеры (стабилизаторы, сшивающие агенты, промоторы адгезии);

- эмульгаторы;

- инициаторы;

- агенты передачи цепи;

- буферные вещества;

- комплексообразующие агенты;

- нейтрализующие агенты;

- биоциды/консерванты;

- пеногасители;

Выбор мономеров обусловливает такие основные свойства получаемых сополимеров, как полярность, эластичность, твердость получаемых покрытий. Однако на свойства сополимеров значительно влияют вспомогательные функциональные мономеры, добавляемые в реакционную смесь в количестве 0,5–10% (по массе). В качестве таких соединений при сополимеризации с акриловой и метакриловой кислотами, акрил- или метакриламидом для регулирования реологических показателей и повышения коллоидной стабильности дисперсий используют мономеры, содержащие сульфогруппы, например акриламидопропансульфоновую кислоту.

Для повышения механической прочности пленок и химстойкости получаемых покрытий целесообразно применение в качестве сшивающих агентов дивинилбензола, этиленгликольметакрилата, а также соединений с эпоксидными или

Введение мономеров с амино-, ацетокси-, фосфатными,

| Мономер | Функциональные группы |

|---|---|

| Акриламид, метакриламид | -CO-NH2 |

| Акриловая, метакриловая кислоты | -СООН |

| Гидроксиэтил (пропил) метакрилат | -ОН |

| Глицидил (мет)акрилат | Эпоксигруппа |

| N-мemилoл(мem)aкpuлaмuд | -CO-NH-CH2-OH |

| Сулъфоэтил(мет)акрилат | -SO3H |

| Акриламидопропансулъфоновая кислота | -SO3H |

| Диацетонакриламид | -СО-СНз |

| Акролеин, метакролеин | -СНО |

| Ацетоацетоксиэтилметакрилат | -СО-СН2-СО-СН3 |

| Метакрилоилоксипропил -триметоксисилан | SiO(OCH3) |

| Аллил(мет)акрилат | -О-СН2-СН=СН2 |

| Этиленгликолъдиметакрилат | -О-СО-СН=СН2 |

| Фосфатоэтил(мет)акрилат | -О-РО3Н |

| Акрилонитрил, метакрилонитрил | -CN |

| Диметиламиноэтил(мет)акрилат | -N(CH3)2 |

| Акриламидогликолевая кислота | -CO-NH-CH(OH)-COOH |

Эмульгаторы и ПАВ (обычно сочетание ионных и неионных) в сополимерах, применяемых для ЛКМ, обеспечивают коллоидную стабильность и совместимость пигментов и наполнителей с дисперсией. Природа и количество эмульгатора позволяют контролировать размер частиц и вязкость дисперсий. Эмульгаторы — амфифильные соединения, обычно состоящие из гидрофобной длинноцепной органической части и гидрофильной «головной» группы. Органическая часть — в основном алкил

У неионных эмульгаторов гидрофильная часть представляет собой незаряженный длинноцепной полиэтиленоксид со степенью полимеризации 8–50 или алкилполигликозиды.

Защитные коллоиды — натуральные или синтетические полимерные эмульгаторы: поливиниловый спирт, крахмал, поливинилпирролидон, гидроксиэтилцеллюлоза или полипептиды, например желатин. Они обеспечивают стерическую стабилизацию получаемой дисперсии, повышая её стабильность при хранении. Их набухание и влагопоглощение позволяют контролировать вязкость дисперсий и красок на их основе. Однако их применение зачастую приводит к снижению водостойкости покрытий.

Инициаторы и агенты передачи цепи — водорастворимые соединения, распадающиеся при повышенной температуре на свободные радикалы, или радикалообразующие соединения, такие как пероксодисульфаты аммония, натрия, калия, распадающиеся в соответствии со схемой:

KO-SO2-O-

В качестве инициаторов также используют пероксид водорода, органические пероксиды, гидропероксиды и азосоединения. Радикалы образуются в результате гомолитического разложения пероксидных групп или выделения азота при использовании азосоединений. Характеристики термического разложения инициаторов выбрают таким образом, чтобы процесс полимеризации протекал при температуре 75–95°С.

Альтернативной возможностью является использование так называемых редокси- (

Природа, количество и способ подачи инициатора и агента передачи цепи в реакционную смесь оказывают решающее влияние на молекулярную массу и строение сополимера (например, на наличие боковых цепей и сшивок), а также на содержание остаточных мономеров после завершения полимеризации.

В качестве агентов передачи цепи обычно используют меркаптаны (тиоэтанол, н- или

Буферные вещества и нейтрализующие агенты используют для повышения стабильности дисперсии и ионной совместимости в процессе полимеризации.

В качестве таких соединений применяют карбонат, ацетат, бикарбонат натрия, этилендиаминтетраацетат. При использовании в качестве сомономеров акриловой или метакриловой кислоты, а также если эмульсионная полимеризация инициирована пероксидисульфатами, по окончании процесса дисперсия имеет кислую реакцию. Нейтрализация (обычно до рН 7–9) аммиаком, аминами или гидроксидами щелочных металлов позволяет повысить стабильность дисперсии. Раньше для этих целей, как правило, использовали аммиак, но

Консерванты позволяют предотвратить заражение дисперсий микроорганизмами (бактериями, грибами, плесенью, дрожжевыми грибами) в процессе хранения и транспортировки. Для этих целей в дисперсии вводят обычно смеси метил- и хлорметилизотиазолинонов, бензизотиазолинонов, формальдегида или веществ, выделяющих формальдегид.

Большое влияние на активность консервантов и, как следствие, на свойства дисперсии при хранении оказывают различные факторы: рН,

Например, свободные

Пеногасители в небольших количествах добавляют в дисперсии, когда продукты имеют тенденцию к ценообразованию, для предотвращения образования избыточного количества поверхностной пены или микропены в процессе получения, переработки и транспортировки.

Как отмечалось, давление и температура процесса, системы инициирования и передачи цепи, время их подачи в реакционную смесь наряду с типом используемых мономеров определяют строение полимера: длину цепи, степень разветвления и содержание

В настоящее время благодаря специальной технике проведения процесса полимеризации, например ступенчатой полимеризации, возможно получение полимерных частиц с двумя или более полимерными фазами.

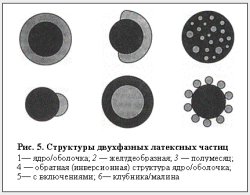

Дисперсии такого типа имеют различную морфологию: частицы традиционной формы — ядро/оболочка, частицы, имеющие форму малины, клубники, полумесяца, а также частицы с включенными структурами или с инверсионными структурами ядро/оболочка (рис. 5).

В последнее время возрастает роль многофазных систем при синтезе пленкообразователей для ЛКМ строительного назначения, в особенности для ЛКМ, образующих глянцевые покрытия по древесине.

Путем сочетания «мягкой» пленкообразующей полимерной фазы (с Т < 10°С) с «твердым» не пленкообразующим полимером (Тст > 50°С) можно достичь в одной частице противоположных свойств. Например, такие дисперсии при низкой МТП и высокой эластичности образуют пленки и покрытия с отличной ударопрочностью и высокой твердостью.

Следует отметить также способ затравочной эмульсионной полимеризации, позволяющий получать дисперсии с высокой воспроизводимостью по распределению частиц по размерам. При использовании готовых мелких частиц дисперсии (диаметром < 50 нм) в качестве затравки можно в начале процесса полимеризации с относительно высокой точностью определить количество и конечный размер частиц.

Альтернативный вариант технологии, так называемый затравочный процесс в момент образования, уже начинают использовать в промышленных масштабах.

В этом случае полимеризация протекает в отдельных частицах как процесс в одном реакторе.