Лакокрасочные материалы и покрытия. Принципы составления рецептур

Термореактивные краски Эпоксидные краски

Это первый тип порошковых термореактивных красок, появившийся на рынке в середине XX в. Основным сырьем для их получения служат ароматические (диановые) смолы с молекулярной массой 1500 - 3000, температурой стеклования 50 - 65°С и температурой размягчения (по методу Меттлера) 80 - 100°С [2, 3]. Реже применяют смолы на основе бисфенола Р и новолаков [4].

Традиционные эпоксидные смолы способны отверждаться различными отвердите - лями за счет реакции полиприсоединения, при этом не образуются какие-либо побочные продукты реакции. Благодаря этому даже в толстых слоях покрытия однородные. В качестве отвердителей находят применение следующие соединения:

• дициандиамид (также его замещенные и производные);

• полифенолы;

• ангидриды кислот.

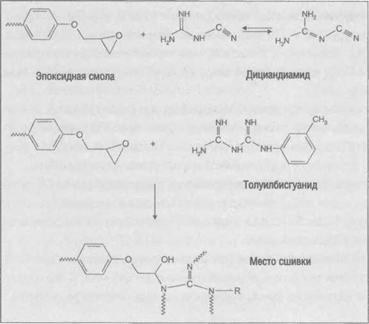

Дициандиамид (рис. 4.22) представляет собой кристаллическое вещество (Тпл = 209 - 212°С, Ж-эквивалентная масса 21 г/моль), которое из-за плохой растворимости в эпоксидных смолах вводят в состав порошковых красок в виде очень мелкого порошка. В отличие от аминов, используемых в жидких лакокрасочных материалах, дициандиамид менее реакционноспособен, поэтому требует применения катализаторов. Часто вместо него

краски Эпоксидные краски" title="Термореактивные краски Эпоксидные краски"/>Используют замещенные ди-циандиамиды (арилбисгуаниды), так как они более активны. Если дициандиамид отверждает в течение 15 - 30 мин при 185 — 220°С, то его замещенные продукты - в течение 10-15 мин при 150-180°С. ЫНх - группы дицианди - амида или его производных взаимодействуют с оксирано - вым кольцом эпоксидного по реакции

краски Эпоксидные краски" title="Термореактивные краски Эпоксидные краски"/>Используют замещенные ди-циандиамиды (арилбисгуаниды), так как они более активны. Если дициандиамид отверждает в течение 15 - 30 мин при 185 — 220°С, то его замещенные продукты - в течение 10-15 мин при 150-180°С. ЫНх - группы дицианди - амида или его производных взаимодействуют с оксирано - вым кольцом эпоксидного по реакции

Рис. 4.22. Реакции взаимодействия эпоксидной смолы с дициандиамидом и толуил - полиприсоединения, бисгуанидом

|

Фенольная смола новолачного типа |

|

Эпоксидная смола |

|

-О ОН |

|

/ |

|

ООР СИ, I сн2 |

|

Сн, |

|

Место сшивки |

|

СН - сн. |

|

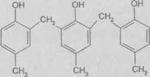

Рис. 4.23. Реакция отверждения эпоксидных смол фенольными новолач - ными смолами |

|

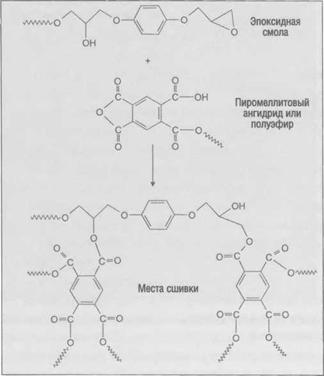

Дициандиамид имеет до (по массе) дициандиамида. Фенольные отвердители. Ими могут быть как фенолы, например бисфенол А, так и Так как фенольные ОН-группы не очень активны, для отверждения необходимы вы- Катализированные системы отверждаются в течение 10-20 мин при 130 - 160°С. Катализатор ускоряет также самоотверждение эпоксидных смол. Поэтому катали- Ангидридные отвердители сначала реагируют с гидроксильными группами эпоксид- Последние могут реагировать с эпоксидными группами с получением р-гидроксиэфи- Наиболее распространенным ангидридным отвердителем является пиромеллито- |

![]()

![]()

![]()

Покрытия из эпоксидных порошковых красок, содержащих указанные отверди - тели, обладают высокой адгезией к металлам и хорошими защитными свойствами. Они сочетают высокую твердость с достаточной эластичностью, химически стойки, однако склонны к пожелтению, а под воздействием атмосферы теряют блеск и «мелят». Эти покрытия применяют в основном для эксплуатации внутри помещений, в частности для окрашивания изделий машиностроения, металлической мебели, домашней техники, емкостей, труб, а также для электроизоляции. Краски в Рис. 4.24. Реакция отверждения эпоксидных смол ангидридами основном наносят распылени

Ем в электрополе, однако их

Ем в электрополе, однако их

Можно наносить и на установках в кипящем слое.

Примерный состав красок приведен ниже.

Белая краска для окрашивания бытовой техники и металлической мебели [3]

Краска содержит эпоксидную смолу с эпоксиэквивалентом (эп. экв.) 715 - 835, производное дициандиамида, а также смесь (мастербатч) из названной эпоксидной смолы и полиакрилового агента розлива. Пигментная часть состоит из диоксида титана и наполнителей. Рецептура краски представлена в табл. 4.6.

Таблица 4.6

Рецептура порошковой эпоксидной краски

|

№ |

Вещество |

Плотность, г/см3 |

Массовая доля, % |

|

1 |

Эпоксидная смола на основе бисфенола А, эп. экв. = 715-835 г/моль |

1,2 |

55,7 |

|

2 |

Отвердитель - производное дициандиамида, 11Н-экв. = 38 г/моль |

1,2 |

2,8 |

|

3 |

Агент розлива, полиакриловая смола в эпоксидной смоле, эп. экв. = 740 - 870 г/моль |

1,2 |

2,9 |

|

4 |

Диоксид титана (рутил) |

4,1 |

24,4 |

|

5 |

Тяжелый шпат |

4,3 |

12,7 |

|

6 |

Карбонат кальция (природный) |

2,7 |

1,5 |

|

Итого: |

100,0 |

Примечание. 1 - Ага1сМ СТ 7004 от С1Ьа, температура плавления 65 - 75°С; 2 - АгаШ НТ 2844 (С1Ьа), температура плавления 139 - 143°С; 3 - АгаШ ЭТ 2874 (СЬа), Мастербатч из АгаШ ОТ 7004 (90%) и полибутил - акрилата.

Краску наносят способом электростатического распыления на фосфатированную поверхность. Получают покрытия толщиной 80- 100 мкм. Режим отверждения: 8 мин при 180°С. Покрытие имеет эластичность по Эриксену 9,8 мм.

Отношение эпоксидной смолы (Мэп) к отвердителю (Мотв) составляет:

Мэп / Мотв = (55,7 + 2,6): 2,8 = 58,3 : 2,8 = 95,4% : 4,6%.

Соотношение пигмент / пленкообразователь = (24,4 + 12,7 + 1,5): (55,7 + 2,9 + 2,8) = 38,6:61,4 = 0,6:1.

24,4/4,1 + 12,7/4,3+1,5/2,7 ОКП = ------------------------ • 100% = 16%.

24,4 / 4,1 + 12,7 / 4,3 + 1,5 / 2,7 + 61,1 / 1,2

Порошковая краска для покрытий функционального назначения [4]

Краска содержит эпоксидную смолу, модифицированную фенольной новолачной смолой, с эпоксидным числом 2,6, эп. экв.= 500 - 560 и температурой размягчения 89 - 97°С. Отвердителем является аддукт бисфенол А - диглицилиловый эфир с избытком бисфенола А. Н-эквивалент отвердителя = 240 - 270, температура размягчения 76 - 84°С. Отвердитель содержит ускоритель и 2% полиакриловой смолы в качестве агента розлива. Пигментная часть состоит из красного железооксидного пигмента и сульфа та бария как наполнителя. Использована добавка гидрофобизированной пирогенной кремниевой кислоты в качестве загустителя. Рецептура краски представлена в табл. 4.7.

Таблица 4.7

Рецептура эпоксидной краски функционального назначения

|

№ |

Вещество |

Плотность, г/см3 |

Массовая доля, % |

|

1 |

Эпоксиноволачная смола, эп. экв. = 500 - 560 г/моль |

1,2 |

46,0 |

|

2 |

Фенольный отвердитель на основе эпоксидной смолы и полифенола, Н-экв. = 240 - 270 г/моль, катализированная, с агентом розлива |

1,2 |

24,0 |

|

3 |

Красный железооксидный пигмент |

5,1 |

12,0 |

|

4 |

Тяжелый шпат |

4,3 |

15,0 |

|

5 |

Гидрофобизированная пирогенная кремниевая кислота |

2,0 |

3,0 |

|

Итого: |

100,0 |

|

Примечание. 1 - D. E.R. 642, температура размягчения 89 - 97°С (DOW); 2 - XZ 86798.02, температура размягчения 76 - 84°С, содержит катализатор и 2% полиакриловой смолы в качестве агента розлива (DOW); 3 - Bayferrox 180 М (Bayer); 4 - EWO, средний размер частиц 3,5 мкм (Alberti), 3 - Aerosil R 972 (Degussa). |

Порошковую краску наносят в электростатическом поле на металлические изделия, покрытия отверждают при 235°С (температура на изделии) в течение 1 мин. Полученное покрытие характеризуется высокой химической и коррозионной стойкостью.

Мольное соотношение фенольной (пфенол) и эпоксидной смол (пЭпоксид) в смеси рассчитывают из рецептуры (тФенол и тЭпоксид) и средних значений эквивалентной массы фенола (отв-экв.) и эпоксида (эп. экв):

Пфенол / пэ„ошщ = (гПфенол / отв-экв.): тЭлоксид / эп. экв. = (24 / 255): (46 / 530) = 1,1:1, т. е. присутствует небольшой избыток фенольного отвердителя.

Степень пигментирования составляет: пигмент / пленкообразователь = (12,0 + 15,0 + 3,0): (46,0 + 24,0) = 30,0 : 70,0 = 0,43 :1.

Расчет ОКП:

12,5 / 5,1 + 15,0 / 4,3 + 3,0 / 2,0

ОКП ---------------------------------------------------------------------- • 100% = 11%

12,5 / 5,1 + 15,0 / 4,3 + 3,0 / 2,0 + 70,0 /1,2