Лакокрасочные материалы и покрытия. Принципы составления рецептур

Полиэфирные краски

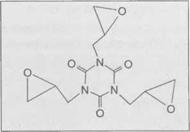

Основой полиэфирных красок, как и гибридных, являются карбоксилсодержащие полиэфиры. В качестве отвердителя для них в течение длительного времени применяют триглицидилизоцианурат (рис. 4.26) [6 - 10].

Триглицидилизоцианурат (ТГИЦ) отличается от эпоксидной смолы на основе бис - фенола А более высокой реакционной способностью. Торговая марка ТГИЦ имеет эп. экв. = 100-108, температуру плавления 88 - 98°С. Для отверждения 90 ч. полиэфира с к. ч. = 50 мг КОН/г требуется 10 ч. (по массе) ТГИЦ.

Покрытия, полученные из такого состава, атмосферостойки и не склонны к пожелтению. Они имеют высокую твердость и относительно хорошо противостоят воздействию химических сред, поэтому такие составы широко используют для окрашивания изделий наружного применения.

В последнее время отвердитель ТГИЦ вошел в число токсичных веществ и запрещен для применения в современных материалах [10,11]. Вместо него разработаны альтернативные, менее токсичные продукты. К ним относятся прежде всего глицидиловые эфиры ароматических по - ликарбоновых кислот, например глицидиловые эфиры терефталевой и тримеллитовой кислот (рис. 4.27) [12].

В последнее время отвердитель ТГИЦ вошел в число токсичных веществ и запрещен для применения в современных материалах [10,11]. Вместо него разработаны альтернативные, менее токсичные продукты. К ним относятся прежде всего глицидиловые эфиры ароматических по - ликарбоновых кислот, например глицидиловые эфиры терефталевой и тримеллитовой кислот (рис. 4.27) [12].

Несмотря на то что эти соединения менее актив - Рис. 4.26. Триглицидилизоцианурат ны, чем ТГИЦ, с их применением образуются покры-

Тия, близкие по свойствам покрытиям, отвержденным ТГИЦ.

|

О // С. |

![]()

|

С о |

![]()

|

Глицидиловый эфир терефталевой кислоты Глицидиловый эфир тримеллитовой кислоты |

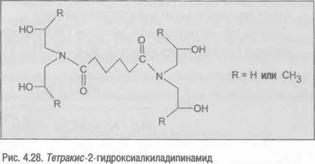

В качестве отвердителей используют и другие классы соединений. Например, эффективно реагируют с карбоксильными группами р-гидроксиламиды алифатических дикарбоновых кислот.

В качестве отвердителей используют и другие классы соединений. Например, эффективно реагируют с карбоксильными группами р-гидроксиламиды алифатических дикарбоновых кислот.

Эти продукты малотоксичны, характеризуются относительно высокими температурами плавления (=120°С) и не пригодны для низкотемпературного формирования покрытий. Технически доступным отвердителем является тет - ракис-2-гидроксиалкиладипинамид (рис. 4.28) [13].

Взаимодействие Р-гидроксилами - дов с карбоксильными группами протекает по реакции поликонденсации с вы - Рис-4-27- Отвердители для порошковых полиэфирных кра-

Делением воды. Реакционная вода должна испаряться без нарушения покрытий, что ограничивает толщину пленки. Покрытия с их применением отверждаются в течение 8-40 мин при 150 - 200°С.

Делением воды. Реакционная вода должна испаряться без нарушения покрытий, что ограничивает толщину пленки. Покрытия с их применением отверждаются в течение 8-40 мин при 150 - 200°С.

Они обладают столь же высокой атмосферной стойкостью, как и покрытия с ТГИЦ.

В качестве примера приведем рецептуру типовой полиэфирной краски для окрашивания металлических изделий.

Белая полиэфирная краска для наружных работ [14]

Основа краски - стабилизированная насыщенная полиэфирная смола (к. ч. = 32) и отвердитель - тетракис-2-гидроксиалкиладипинамид, взятые примерно в стехиометрическом соотношении. В качестве пигмента применяется диоксид титана. Агентом розлива служит полиакриловая смола; в небольшом количестве вводится бензоин. Рецептура краски представлена в табл. 4.9.

|

Таблица 4.9 Рецептура белой краски по металлу для наружных работ

|

|

Примечание. 1- Grilesta Р 7612, температура размягчения 80 - 90°С (USB); 2 - Primid XL-552 температура плавления 120 - 124°С (Ems); 4 - Resiflow PV 88, полиакрилат (Worlee). |

Схема расчета

Рассчитывают соотношение исходных компонентов отвердителя - гидроксиалкил - амида (тГАА) по числу гидроксильных групп (пон) и полиэфира (тПолИзф1фа) по числу карбоксильных групп (псоон):

Пон / Псоон= (|"гаа I ОН-экв.): (тП0ЛИЭфИр • к. ч. / 56 100) = (32,5 /100): (557,5 32 / 56 100) = 1,02:1

Берут незначительный избыток отвердителя.

Степень пигментирования и значение ОКП рассчитывают следующим образом: пигмент / пленкообразователь = 40,0 : (55,75 + 3,25) = 0,68 :1

40,0/4,1

ОКП = -------------------------------------------- • 100% = 20%

40,0 / 4,1 + (55,75 + 3,25) /1,2

Компоненты предварительно смешивают и экструдируют на оборудовании Buss-Ko - Kneter при 100°С. Полученный плав порошковой краски охлаждают, измельчают и просеивают.

Свойства краски приведены ниже:

• стабильность при хранении: более 28 сут при 40°С (DIN 55 990);

• время гелеобразования при 200°С (DIN 55 990-8) = 90 с;

• нанесение электростатическим распылением на металлическую пластину слоем толщиной 0,8 мм;

• отверждение: 8 мин при 200°С или 40 мин при 150°С;

• толщина слоя = 60 мкм;

• блеск (60°) - 93%;

• твердость: по Бухгольцу - 91, по карандашу - Н;

• адгезия (по DIN 53151,1 мм): GT 0;

• изгиб по Дорну (DIN 53152) 2 мм.

Другой группой полиэфирных материалов являются краски на основе гидроксилсодержащих полиэфиров, отверждаемые блокированными полиизоцианатами. Эти полиэфиры имеют относительно низкие значения гидроксильного числа (25 - 60 мг КОН/г)

И, как правило, высокую температуру размягчения. В качестве блокированных полиизоцианатов особенно распространено применение аддуктов изофорондиизоцианата. Есть два метода блокирования таких полиизоцианатов: е-капролактамом или получением по - лиуретдионов (рис. 4.29).

|

Рис. 4.29. Полиуретдион на основе изофорондиизоцианата |

Блокированые е-капролактамом по - лиизоцианат-аддукты реагируют с гидроксильными группами полиэфира при 160 - 180°С с образованием полимеров трехмерного строения. е-Капролактам в значительной части остается в пленке, играя роль желатинирующего пластификатора, улучшающего растекание расплава. Другая часть его испаряется.

Блокированые е-капролактамом по - лиизоцианат-аддукты реагируют с гидроксильными группами полиэфира при 160 - 180°С с образованием полимеров трехмерного строения. е-Капролактам в значительной части остается в пленке, играя роль желатинирующего пластификатора, улучшающего растекание расплава. Другая часть его испаряется.

Для увеличения эффективности полиизоцианатов как отвердителей применяют катализаторы отверждения, например соли олова.

Получаемые покрытия эластичны и обладают высокой химической и атмосферо - стойкостью. Их применяют для получения высококачественных однослойных покрытий.

Полиуретдионы не содержат блокирующих агентов (рис. 4.29). Под влиянием уже упомянутых катализаторов при температуре выше 170°С они расщепляются на диизоцианаты, которые реагируют с гидроксильными группами полиэфира. При этом практически отсутствуют продукты распада, что исключает загазованность атмосферы и опасность образования дефектов в пленке. Свойства получаемых покрытий аналогичны, как и при использовании блокирующих систем.

Ниже в качестве примера приведена рецептура одной из красок этого типа.