Лакокрасочные материалы и покрытия. Принципы составления рецептур

Пленкообразователи, отверждаемые путем окислительной полимеризации

Растительные масла

В производстве лакокрасочных материалов применяют многие виды растительных масел. В зависимости от степени ненасыщенности их разделяют на три группы: высыхающие, полувысыхающие и невысыхающие.

Высыхающие масла содержат ненасыщенные жирные кислоты с двумя и более двойными связями. К ним относятся тунговое, льняное, конопляное, пе - рилловое, ойтисиковое, а также рыбьи жиры [6]. Эти масла самостоятельно, без модификации могут использоваться как пленкообразующие вещества.

Полувысыхающие масла содержат меньшее количество ненасыщенных жирных кислот. Их йодное число составляет 130 - 150 по сравнению с высыхающими маслами, имеющими систему изолированных двойных связей, у которых оно равно 160 -180. К числу таких масел относят подсолнечное, соевое, кукурузное, маковое, сафроловое. При получении лакокрасочных материалов их обычно комбинируют с высыхающими маслами или подвергают термической обработке - полимеризации или оксидированию. При этом пленкообразующая способность масел возрастает в результате изомеризации - перехода двойных связей из изолированного положения в коньюгированное и последующей полимеризации и циклизации. Наряду с указанными маслами источниками жирных кислот такого типа могут служить талловые масла, являющиеся побочным продуктом при получении целлюлозы из древесины сульфатным способом.

Масла, содержащие жирные кислоты, в основном с одной двойной связью (оливковое, хлопковое, рапсовое, арахисовое), так же как и масла, в состав которых входят преимущественно насыщенные жирные кислоты (кокосовое, пальмовое), относят к невысыхающим или крайне медленно высыхающим маслам. Они не могут присоединять достаточное количество кислорода и резко замедляют высыхание других масел при смешении с ними. Невысыхающие масла применяют как пластифицирующие добавки в лакокрасочных составах естественной или горячей сушки, а также в кислотно-отверждаемых материалах.

Среди невысыхающих масел особое место занимает касторовое, содержащее до 80 - 85% рицинолевой оксикислоты, которая имеет одну двойную связь. При нагревании выше 200°С в присутствии катализаторов возможна дегидратация касторового масла. Рицинолевая кислота переходит в октадекади- еновую, имеющую две сопряженные двойные связи в положении 9-11, что делает масло способным к высыханию.

В лакокрасочной промышленности используется группа пленкообразовате - лей, изготавливаемых с применением ненасыщенных жирных кислот или непосредственно растительных масел: апкидные смолы, модифицированные маслами фенолформальдегидные смолы, эпоксиэфиры, специальные полиуретаны.

Алкидные смолы

Алкидные смолы [1 - 3] благодаря разнообразию составляют самую большую группу пленкообразователей, применяемых для изготовления лакокрасочных материалов. Исходными компонентами для их получения являются фтале - вый ангидрид, трех - или четырехатомные спирты (пентаэритрит, глицерин, три - метилолпропан) и вышеназванные жирные кислоты. Нередко при синтезе используют и другие ингредиенты (изофталевую и бензойную кислоты, канифоль, ее эфиры). Для лакокрасочных систем, содержащих растворитель, выбирают типы смол, имеющих высокую молекулярную массу, низкое гидроксильное число (чаще всего ниже 50 мг КОН/г) и кислотное число 3 — 20 мг КОН/г.

Алкидные смолы классифицируют по содержанию масла (DIN 55945) на жирные (содержание масел более 60%), средние (содержание масел 40 - 60%) и тощие (содержание масел менее 40%). Отверждению с участием кислорода воздуха наиболее подвержены средние и жирные типы смол.

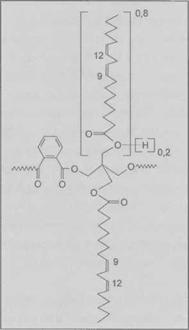

Жирные алкидные смолы, как правило, получают с применением пентаэритрита. Их называют пентафталевыми. Структурный элемент такой смолы состоит из фталевой кислоты, пентаэритрита и линолевой кислоты (мольные соотношения 1 : 1 : 1,8) и содержит (% по массе) 64,0 жирных кислот, 17,2 пентаэритрита и 18,8 ангидрида фталевой кислоты (рис. 2.4).

Алкидные смолы этого типа, несмотря на достаточно высокую молекулярную массу, являются вязкотекучими жидкостями. Они хорошо смачивают

Поверхность в тонких слоях на воздухе и легко отверждаются с образованием твердой пленки.

Поверхность в тонких слоях на воздухе и легко отверждаются с образованием твердой пленки.

Если требуется быстрое высыхание, следует применять алкидные смолы средней жирности (рис. 2.5). При их синтезе для снижения содержания жирных кислот в молекуле алкид - ной смолы рекомендуется часть ОН-групп замещать на бензойную кислоту. Структурный элемент, содержащий фталевую кислоту, пентаэритрит, жирную и бензойную кислоты (молярное соотношение 1 : 1,2 : 1,2 : 0,6 соответственно), содержит (% по массе) 48,8 жирной кислоты, 21,4 фталевого ангидрида, 19,6 пентаэритрита и 10,6 бензойной кислоты. Такая алкидная смола быстро формирует твердую пленку за счет испарения растворителя, но химически отверждается медленнее, чем жирная алкидная смола.

Рис. 2.4. Структурный элемент жирной Кислоты льняного масла в связи с большим алкидной смолы содержанием в них ненасыщенных линолевой

И линоленовой кислот (до 75%) обеспечивают получение алкидных смол с хорошей смачивающей способностью и относительно быстрым отверждением на воздухе. Покрытия на основе таких смол, особенно при наружном применении, склонны к пожелтению и достаточно быстрому старению.

|

Рис. 2.5. Структурный элемент алкидной смолы средней жирности, модифицированной бензойной кислотой |

Улучшения этих свойств, а также твердости покрытий можно достичь использованием при синтезе алкидов сочетания льняного масла с тунговым. Для получения составов с ускоренным высыханием льняное масло в алкидных смолах комбинируют со смоляными кислотами, например канифолью или ее аддуктами с малеиновым ангидридом и др.

Улучшения этих свойств, а также твердости покрытий можно достичь использованием при синтезе алкидов сочетания льняного масла с тунговым. Для получения составов с ускоренным высыханием льняное масло в алкидных смолах комбинируют со смоляными кислотами, например канифолью или ее аддуктами с малеиновым ангидридом и др.

Разнообразие алкидных смол достигается не только количеством и типом применяемого масла, жирных кислот и их заменителей, но и посредством химической модификации различными мономерами и олигомерами. Ниже приведены примеры наиболее распространенных модифицированных алкидных смол.

Алкидно-стирольные смолы - продукты сополимеризации алкидных смол со стиролом. Отличительной особенностью таких материалов является их быстрое высыхание. В зависимости от содержания стирола в сополимере время отверждения составов в естественных условиях колеблется от 4 до 12 ч. Аналогичные свойства имеют сополимеры алкидных смол с винилтолуолом и эфирами метакриловой кислоты.

Модификацией алкидных смол полиамидами (продукты взаимодействия полимерных жирных кислот с полиаминами) получены так называемые «тиксотроп - ные» апкидные смолы. Эмали и лаки на их основе можно наносить более толстыми слоями, так как они практически не стекают с вертикальных поверхностей.

Весьма популярны на рынке уралкидные лакокрасочные материалы, изготавливаемые на основе уретаналкидов и уретановых масел. Уралкиды получают при синтезе алкидных смол путем замены части фталевого ангидрида на то - луилендиизоцианат. Полная замена фталевого ангидрида приводит к образованию так называемых уретановых масел. Уретановые масла и уралкиды отличаются от обычных алкидных смол более высокой скоростью отверждения. Покрытия на их основе имеют более высокую механическую прочность и стойкость к истиранию и износу.

Кроме вышеупомянутых материалов, к модифицированным алкидным смолам относятся силиконалкидные, алкидные смолы, модифицированные эпоксидами; смолы, модифицированные алкоголятами алюминия [1 - 3].

Из диановых эпоксидных смол и ненасыщенных жирных кислот с несколькими двойными связями можно получить эпоксиэфиры, отличающиеся высокой адгезией и химической стойкостью.