Лакокрасочные материалы и покрытия. Принципы составления рецептур

Эпоксисодержащие агенты смачивания

|

ИеАатіпе® п М-1000 3 М-2070 10 |

|

О—в |

![]()

|

Т Мол. масса 19 1000 32 2000 |

![]()

|

Рис. 3.13. Полиоксиалкиленмоноамины |

![]() Мелкие эмульсионные частицы эпоксидной смолы в связи с большой площадью контакта с водой требуют большого количества эмульгатора. Для того чтобы не ухудшать влагостойкость получаемых покрытий, можно использовать так называемые эпоксисодержащие агенты смачивания. В ходе отверждения они реагируют с аминным отвердителем и встраиваются в трехмерную структуру по-

Мелкие эмульсионные частицы эпоксидной смолы в связи с большой площадью контакта с водой требуют большого количества эмульгатора. Для того чтобы не ухудшать влагостойкость получаемых покрытий, можно использовать так называемые эпоксисодержащие агенты смачивания. В ходе отверждения они реагируют с аминным отвердителем и встраиваются в трехмерную структуру по-

Лимера, при этом исчезают нежелательные свойства эмульгатора. Для получения таких эпоксисодержащих агентов смачивания можно использовать поли- оксиалкиленмоноамины (Jeffamine®) (рис. 3.13) [18].

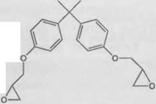

Полиоксиапкиленмоноамины реагируют с жидкой эпоксидной смолой на основе бисфенола А (эквивалентная масса 188, э. ч. 0,53 г»экв) [18], состоя - Рис. 3.14. Диглицидиловый эфир щей в основном из диглицидилового эфира бисфе - бисфенола А нола А (рис. 3.14).

Полиоксиапкиленмоноамины реагируют с жидкой эпоксидной смолой на основе бисфенола А (эквивалентная масса 188, э. ч. 0,53 г»экв) [18], состоя - Рис. 3.14. Диглицидиловый эфир щей в основном из диглицидилового эфира бисфе - бисфенола А нола А (рис. 3.14).

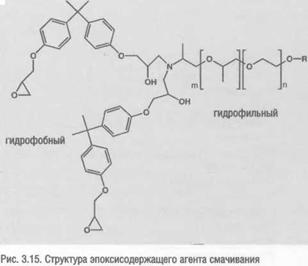

Упрощенно реакцию можно представить как взаимодействие 2 молей диглицидилового эфира бисфенола А с 1 молем (моно)аминофункционапь - ного полиэфира. При этом получается амфифильная молекула эпоксисодержащего агента смачивания (рис. 3.15), который проявляет свойства неионного эмульгатора, способного взаимодействовать с аминными отвердителями за счет обеих эпоксидных групп.

Практически эпоксисодержащий агент смачивания производят in situ в большом избытке эпоксидной смолы. Реакция 100 ч. (по массе) жидкой эпоксидной смолы (эквивалентная масса 188) с 10 ч. (по массе) Jeffamin М-1000 или М-2070 (рис. 3.15) при 125 С (в атмосфере азота) через 1 ч приводит к превращению 95% первичного амина в третичный (рис. 3.15). Таким образом, получают самоэмульгирующуюся в воде эпоксидную смолу с хорошей пленкообразующей способностью [18].

Вместо низкомолекулярного эмульгатора для эмульгирования жидких эпоксидных смол можно применять также высокомолекулярные защитные коллоиды (табл. 3.13) [16].

В табл. 3.13 и 3.14 приведены рецептуры двух типов водоразбавляемых эпоксидных лакокрасочных материалов антикоррозионного назначения.

Параметры рецептуры рассчитываются следующим образом.

Степень пигментирования = (20 + 13 + 20 + 13): (36 + 24,8) = 1,1 :1 20/3+13/2,7 + 20/5+13/4,3

ОКП = ---------------------------------------------------------------------------------- • 100% = 26,7%

20 / 3+13 / 2,7 + 20 / 5 + 13 / 4,3 + 36/1,2 + 24,8/1,2

Количество отвердителя (в растворе) / 100 г эпосидной смолы (твердой) = 11Н-экв. масса • ЭП-число = 165 • 0,525 = 86,6

Количество отвердителя (в растворе) / 36 г эпоксидной смолы (твердой) = 86,6 • 0,36 = 31,2; таким образом, количество отвердителя примерно соответствует стехиометрическому значению.

Таблица 3.13

Рецептура водоразбавляемой двухупаковочной эпоксидной эмали антикоррозионного назначения на основе жидкой смолы

|

№ |

Вещество |

Массовое содержание, % |

Массовая доля сухого вещества, % |

Плотность, Г/см3 |

|

Основа эмали (компонент А) |

||||

|

1 |

Жидкая эпоксидная смола |

36 |

36 |

1,2 |

|

2 |

Фосфат цинка |

20 |

20 |

3 |

|

3 |

Тальк |

13 |

13 |

2,7 |

|

4 |

Г идроксиэтилцеллюлоза |

0,3 |

||

|

5 |

Пеногаситель |

0,4 |

||

|

6 |

Вода |

30,3 |

||

|

Итого для основы: |

100 |

69 |

||

|

Отвердитель (компонент В) |

||||

|

7 |

Полиамин-аддукт |

31 |

24,8 |

1,2 |

|

8 |

Красный железооксидный пигмент |

20 |

20 |

5 |

|

9 |

Тяжелый шпат |

13 |

13 |

4,3 |

|

10 |

Вода |

11 |

||

|

Итого для отвердителя: |

75 |

57,8 |

|

Примечание. 1- активный разбавитель, не содержащий эмульгатора, содержание эпоксидной смолы 100%, э. ч. 0,525 гокв, средняя эквивалентная масса 190, например Еигерох 776; 2 - активный антикоррозионный пигмент; 3 и 9 - наполнители; 4 - гидроксиэтилцеллюлоза, защитный коллоид и реологическая добавка, например Матово! 250 Ж; 7 - модифицированный полиамид-аддукт, 80% - ный водный раствор, МН-эквива - лентная масса около 165 (на раствор), например ЕигесЗиг 36. |

Основа эмали и отвердитель окрашены по-разному (табл. 3.13), что облегчает визуальный контроль качества смешивания компонентов. Можно пигментировать только отвердитель, так как смачивание пигментов раствором отвердителя происходит лучше, чем эмульсией эпоксидной смолы.

Для получения составов применяют не только эмульсии, но и дисперсии твердых эпоксидных смол [19].

|

Таблица 3.14 Рецептура водно-дисперсионной двухупаковочной эпоксидной грунтовки на основе твердой смолы

|

|

Примечание. 1: - 56%-ная дисперсия в воде + 7% этоксипропанол, эквивалентная масса 560 - 560 (по сухому), среднее эпоксидное число 0,18 г*экв (по сухому), например Waterpoxy 1455; 3 и 4 - наполнители; 5 - активный антикоррозионный пигмент; 6 - соль цинка органического азотсодержащего соединения, содержание активного вещества 46 - 48%, например Alcophor 827 или Foamaster ТСХ; 9 - 60%-ный раствор в воде, NH-эквивалентная масса 225 (в растворе), например Waterpoxy 751. |

Параметры рецептуры рассчитываются следующим образом.

Степень пигментирования = (5 + 5,8 + 8,5 + 9,2): (28 + 5,7) = 28,5 : 33,7 = 0,85 : 1.

5/2,7+ 5,8/5+ 8,5/4,3 + 9,2/3

ОКП = ----------------------------------------------------------------------------- «100% = 21,5%

5 / 2,7 + 5,8 / 5 + 8,5 / 4,3 + 9,2 / 3 + 33,7 /1,2

Количество отвердителя (в растворе) / 100 г эпоксидной смолы (твердой) = 225 «0,18 = 40,5.

Количество отвердителя (в растворе) / 28 г эпоксидной смолы (твердой) = 40,5» 0,28 = 11,3, т. е. на 19% меньше стехиометрического значения.

Как видно из таблиц 3.13 и 3.14, для получения первого состава (эмали) была использована эмульсия жидкой эпоксидной смолы, а второго (грунтовки) - дисперсия твердой. Эпоксидная эквивалентная масса твердой смолы почти в 3 раза больше, чем жидкой; соответственно, первая имеет примерно в 3 раза меньше эпоксидных групп, чем вторая, что сказывается на формировании покрытий. Эпоксидные дисперсии быстрее формируют пленки до отлипа за счет физического высыхания, но медленнее за счет протекания химического процесса, и образуют покрытия с меньшей плотностью сшивки, чем эпоксидные эмульсии [19].

Водоразбавляемые двухупаковочные эпоксидные материалы широко применяют при окрашивании минеральных подложек (бетон, камень), а также для получения антикоррозионных покрытий на изделиях из стали и других металлов.