ЛАКОКРАСОЧНЫЕ МАТЕРИ АЛ Ы И ПОКРЫТИЯ

КОРРОЗИЯ

О V. ii'»

Коррозия — это электрохимическии процесу, основу которого составляет реакция между металлическим железом, кислородом и водой, приводящая к образованию гидратированного оксида железа, или ржавчины.

Суммарная реакция выглядит следующим образом:

4Fe + 302+2H20 = 2Fe203-H20. (11.1)

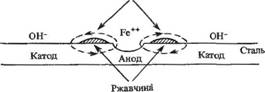

Общепринятый механизм данной реакции включает анодный и катодный процессы. На поверхности железа или стали при контакте с водой образуются локализованные аноды и катоды, на которых эти процессы происходят. Поток электронов, составляющих «коррозионный ток», проходит через металл и одновременно происхо-

|

Коррозионный ток Морская вода

Рис. 11.1. Процесс коррозии |

Дит эквивалентный перенос заряда через воду или электролит гидроксид-ионами (рис. 11.1). На электродах протекают следующие процессы:

На аноде — образование ионов двухвалентного железа при потере электронов:

_________________________________ 4Fe->-4Fe+ + +8e. (11.2)

На катоде — образование гидроксид-ионов:

4Н20 + 20г + 8е->- 80Н~. (П;3)

Первойачал, ьным продуктом окисления является, таким образом, гидроксид железа (II):

4Fe+++80H - -^4Fe(OH)2- (11.4)

В присутствии избытка кислорода гидроксид железа (II) окисля ется до гидратированного оксида железа (III), который и является ржавчиной. Анодные и катодные области на поверхности металла образуются вследствие неоднородности структуры этой поверхности. Неоднородность может быть обусловлена целым рядом факторов, включающих наличие границы раздела с зернами примесей, наличие вмятин и микроскопических дефектов, которые вызывают локальные градиенты концентраций электролита или кислорода в растворе. Любой из этих факторов может послужить причиной образования разности потенциалов между соседними областями на поверхности металла, достаточной для возникновения гальванического процесса.

При строительстве судов необходимо окрашивать сталь, на поверхности которой имеется слой оксидов толщиной до 60 мкм, образующийся при ее производстве. Сталь подвергается горячей прокатке до требуемой толщины, причем эта операция выполняется в температурной области 800—900 °С. Окисление стали про исходит при охлаждении. Образующийся оксидный слой называют «прокатной окалиной». Окалина, если ее не удалить, может вызвать коррозию вследствие того, что образуется значительная разность потенциалов между ней и неокрашенной сталью (около 300 мВ) при погружении стали в такой электролит, как морская вода. При появлении трещины или разрыва, проходящего через слой окалины до металла, образуется гальваническая ячейка и начинается процесс коррозии. Ржавчина образуется у границы анода, который находится в контакте с соленой водой, но не непосредственно на анодном участке. Таким образом, анод медленно растворяется и происходит точечная коррозия. Катодный участок не подвергается подобному разрушению.

В настоящее время окалина удаляется путем дробеструйной обработки и очищенная сталь загрунтовывается еще до сборки изделий, что не гарантирует полного предотвращения коррозии.

Как же ослабить или устранить коррозию? Возможны два подхода: а) устранение или ингибирование электрохимических процессов и б) удаление воды или кислорода из потенциального очага коррозии.

Катодный процесс требует присутствия воды и кислорода на поверхности металла, так что два фактора, указанные выше, взаимосвязаны. На практике очень трудно предохранить поверхность металла от контакта с водой и кислородом вследствие того, что большинство связующих, входящих в состав красок, имеют весьма высокую проницаемость для этих веществ. К материалам с низкой проницаемостью для воды и кислорода относятся, например, воски, что объясняется их кристаллической природой. Низкой проницаемостью обладают также кристаллические полимеры, но их трудно ввести в состав композиций, высыхающих на воздухе. Вообще же, традиционные судовые покрытия не предотвращают процессы на катодных участках. Для того, чтобы коррозия происходила на анодных участках, ионы железа должны перейти в электролит. Последнее может быть подавлено использованием лакокрасочных систем двух типов.

В системах первого типа в качестве пигмента применяется металлический цинк в достаточно большом количестве, чтобы осуществлялся контакт между частицами цинка и поверхностью железа. Вследствие того, что цинк более электроотрицателен по сравнению с железом, в гальванической паре, возникающей между этими двумя металлами, железо является катодом, а цинк — анодом. В результате этого подавляется разрушение железа, а коррозии подвергается цинк.

В системы второго типа входят краски, содержащие ингиби - рующие пигменты, такие, как свинцовый сурик, свинцовые белила или оксид цинка. Эти пигменты используются вместе со связующими на основе высыхающих масел, которые подвергаются автоокислению. При этом наряду с формированием сшитых пленок происходит частичное расщепление триглицеридов высыхающего масла с образованием продуктов окисления, например азелаино - вой кислоты. Эта кислота реагирует с пигментами, образуя свинцовые или цинковые мыла. Мыла реагируют с поверхностной оксидной пленкой на металле и предотвращают доступ воды, приводящей к образованию ржавчины. Другая группа пигментов характеризуется определенной растворимостью в воде. К ней относятся хроматы цинка, бария, стронция и свинца. В случае их применения на стали образуется оксидная пленка, защитные свойства которой усиливаются образующимися железо-хромо-оксидными комплексами. Однако в связи с тем, что в последнее время возросли экологические требования и учитывая токсичность этих пигментов, проводятся работы с целью исключения их из всех красок. Для судов были использованы два других пути подавления электрохимических процессов, вызывающих коррозию:

1. Применение «жертвенных» анодов. Здесь аноды помещаются прямо на корпус судна и для этих целей используются менее электроотрицательные, чем сталь корпуса, сплавы. Такие аноды не красятся, а их назначение — подвергаться коррозии вместо стали. При необходимости изношенные «аноды» заменяют на новые.

2. Применение регулируемого внешнего тока, подаваемого на корпус, с целью подавления растворения ионов железа. Этот метод защиты от коррозии называется методом «наложенного» тока. Однако в любом случае требуется окрашивание корпуса судна.