Сведения о металлах

2.1. Химический состав и основные свойства стали

Применение стали для изготовления поковок на детали машин определяется комплексом ее механических, физических и технологических свойств, которые изменяются в зависимости от химического состава стали.

Сталью называют сплав железа с углеродом (до 2,14%) и другими элементами.

В стали есть Постоянные примеси, неизбежно остающиеся в процессе плавки. К ним относятся кремний, марганец, сера и фосфор. Кроме этого, в сталь добавляют так называемые Легирующие элементы для изменения механических, физических и технологических свойств ее в желаемом направлении (делают прочнее или уменьшают прочность, делают тверже или мягче и т. п.). Такими элементами являются кремний и марганец (добавляемые в сталь сверх неизбежно остающихся в процессе плавки), никель, хром, молибден, ванадий, вольфрам, кобальт и др.

Механические свойства металлов. Прочность — свойство стали (металла) оказывать сопротивление разрушению от действия внешних сил. Чем прочнее металл, тем большую нагрузку он выдерживает при тех же размерах детали.

Внешние силы могут по-разному действовать на металл — растягивать его, сжимать, изгибать, скручивать, срезать, сминать. Это зависит от направления сил, действующих на металл.

Прочность характеризуется Механическим напряжением о, которое определяется отношением силы к единице площади:

O=FIS, (2.1)

Где F — сила, Н; S — площадь, м2. Напряжение изме ряется в Паскалях—Па (Н/м2) или МПа (Н/мм2). Напряжение, при котором образец из металла (деталь), нагружаемый растягивающей силой, разрушается, называют Временным сопротивлением и обозначают о'ц.

Напряжение, при котором происходит удлинение образца из металла (детали) без заметного увеличения растягивающей силы, называют Пределом текучести (металл удлиняется при растяжении при. постоянной силе—течет) и обозначают От.

Пластичность (вязкость, тягучесть) — свойство изделий из металла под действием внешней силы изменять свою форму без разрушения.

Основным показателем пластичности является относительное удлинение (укорочение) 6, при растяжении (сжатии) материала выраженное в процентах, т. е.

6 = (^ - У 100//0, (2.2)

Где /о — длина образца до нагружения, мм; /р — длина образца после нагружения, мм.

Относительное удлинение является не только показателем пластичности, но и показателем степени ковкости металла. Стали, имеющие относительное удлинение 35 ... 40%, хорошо куются и штампуются в холодном состоянии, т. е. имеют весьма высокую степень ковкости, а стали с относительным удлинением 10 ... 15% обладают низкой степенью ковкости. Значит, чем больше относительное удлинение, тем пластичнее металл, тем лучше он будет коваться.

Упругость — свойство изделий из стали изменять свою форму без разрушения от действия внешних сил и восстанавливать ее после прекращения действия этих сил.

Твердость — сопротивление - металлав, вдавливанию или царапанию. Обозначают твердость буквой Н с добавлением справа первой буквы фамилии автора метода, буквы, обозначающей форму вдавливаемой фигуры, т. е. В — стальной шарик, С — алмазный конус и др., и числа, означающего твердость в безразмерных единицах. Различные способы определения твердости регламентируются стандартами. Примеры обозначения, пределы для черных металлов и стандарты на методы определения твердости следующие: НВ 140 ... 450—твердость по методу Бринелля (ГОСТ 9012—59), HRC 20 ... 67 —

Например твердость круга 14х17н2 - по Бринеллю = 228 - 293 МПа

10

Твердость по методу Роквелла (ГОСТ 9013—59). Чем больше число в обозначении твердости, тем больше твердость металла. Твердость по методу Виккерса обозначается HV (ГОСТ 2999—75), вычисляется по формуле и применяется редко. По специальным таблицам или диаграммам можно осуществлять перевод одних чисел твердости

В другие.

Твердость в основном влияет на интенсивность изнашивания (истирания) деталей машин. Чем больше твердость, тем медленнее будет изнашиваться деталь. Поэтому при выполнении поковок на интенсивно изнашивающиеся детали следует подбирать сталь с большой твердостью.

Физические свойства металлов и сплавов. Температура плавления является исходным параметром для выбора температурного режима обработки металла ковкой. Чистые металлы имеют более высокую температуру плавления, •(ем их сплавы. Например, температура плавления железа 1539 °С, а сталь с содержанием углерода 0,5... ... 2,0% плавится при температурах 1450 ... 1153 °С соответственно.

Плотность определяет количество массы металла в единицу объема

- •V='n}V. (2.3)

Где Т — масса, кг; V — объем, м3. Величина плотности для сталей — 7700 ... 7900 кг/м8 (или 0,0077 ... ... 0,0079 Кг/мм9).

Теплопроводность — свойство металла передавать теплоту от более нагретых частей к менее нагретым. Чем чище металл, т. е. чем меньше в нем примесей, тем выше его теплопроводность, быстрее и равномернее прогревается весь объем и меньше вероятность образования трещин в металле при ковке.

Технологические свойства металлов.

Ковкость — свойство металла пластически деформироваться (изменять свою форму) в больших пределах от действия относительно небольших ударных или статических нагрузок. Это одно из основных свойств металлов, позволяющее обрабатывать их ковкой.

Свариваемость — свойство металлов образовывать неразъемные соединения при деформировании (ковке) соединяемых частей металла в горячем состоянии.

Закаливаемость — свойство стали становиться значительно тверже и износоустойчивее после

11

Аагрева и последующего быстрого охлаждения в охлаждающей среде.

Обрабатываемость — свойство сопротивляться отделению части металла от заготовки режущим инструментом в холодном состоянии, т. е. хорошо или затруднительно отделяется стружка от заготовки, например на токарном станке.

2.2. Маркировка и выбор марок сталей

Углеродистые стали обыкновенного качества (ГОСТ 380—88) маркируют буквами и цифрами. Буквы Ст означают «сталь», цифра — номер марки стали, а «кн», «ис», «сп» справа от номера марки — степень раскисления.

Углеродистые качественные конструкционные стали (ГОСТ 1050—74) отличаются от углеродистых сталей обыкновенного качества уменьшенным содержанием вредных примесей и неметаллических включений, а также уменьшенными пределами содержания углерода, т. е. с гарантированным химическим составом и механическими свойствами. В обозначение марки этих сталей входят цифры, указывающие среднее содержание углерода в сотых долях процента и степень раскисления для некоторых сталей. Например, сталь 05пс: среднее содержание углерода 0,05%, пс— полуспокойная; сталь 45—среднее содержание углерода 0,45%.

Низколегированные и легированные конструкционные стали (ГОСТ 19282—73 и ГОСТ 4543—71) в обозначении марки содержат условные обозначения легирующих элементов: Р —. бор, Ю — алюминий, С — кремний, Т — титан, Ф — ванадий, Х — хром, Г — марганец, Н — никель, М — молибден, В — вольфрам. Д — медь, К — кобальт, Б —• ниобий. Например, сталь 12Х2Н4 содержит 0,12% углерода, около 2% хрома и около 4% никеля.

Инструментальные углеродистые стали (ГОСТ 1435—74) в обозначении марки содержат буквы и цифры, обозначающие: У—углеродистая, следующие за ней цифры — среднее содержание углерода в десятых долях процента, за цифрами Г — повышенное содержание марганца, А — высококачественная. Например, стали: У8ГА, У8Г, У8.

12

Таблица 2.1

Маркировка сталей окраской

|

Группа сталей |

Цвет |

Группа сталей |

Цвет |

|

Обыкновенного качества» |

Углеродистые качественные конструкционные |

||

|

СтО, ВСтО, БСтО |

Красный и зеленый |

08, 10, 15, 20 25, 30, 35, 40 |

Белый Белый и желтый |

|

Ст1, ВСт1кп |

Белый и черный |

45, 50, 55, 60 |

Белый и коричне |

|

Ст2, ВСт2кп |

Желтый |

Вый |

|

|

СтЗ, ВСтЗкп, ВСтЗ, БСтЗкп, БСтЗ |

Красный |

Легированные Хромистые |

Конструкционные Зеленый и желтый |

|

Ст4, ВСт4кп, |

Черный |

Марганцови |

Коричневый и си |

|

ВСт4, БСт4кп, БСт4 |

Стые Хромо- |

Ний Синий и черный |

|

|

Ст5. ВСт5 Стб |

Зеленый Синий |

Марганцевые Хромо- |

Синий и красный |

|

Ст1Гпс |

Белый и красный |

Кремнистые |

|

|

Ст2Гпс |

Желтый и крас |

Хромо- |

Желтый и черный |

|

Ный |

Никелевые |

||

|

СтЗГпс Ст4Гпс |

Красный и синий Черный и красный |

Инструментальные быстрорежущие |

|

|

СтбГпс |

Зеленый и белый |

Р9 |

Бронзовый |

|

Р18 |

Бронзовый и чер |

||

|

Ный |

Инструментальные легированные стали (ГОСТ 5950—73) обозначают так же, как и легированные конструкционные стали.

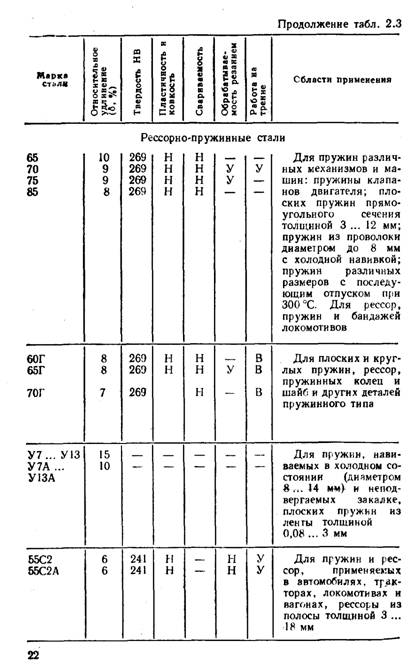

Рессорно-пружинные стали выбирают из числа углеродистых качественных легированных и инструментальных сталей (см. табл. 2.3).

Инструментальные быстрорежущие стали (ГОСТ 19265—73) обозначают буквами и цифрами: Р — режущая, цифра справа от этой буквы — среднее содержание вольфрама в целых процентах.

Приведенные обозначения марок сталей проставляют на штангах проката с массой более 20 кг. На штангах до 20 кг марку стали проставляют на прикреплённых бирках (пластинах). Для наглядности стали часто маркируют красками различных цветов (табл. 2.1).

Определение марки стали по искре. Этим методом при отсутствии маркировки можно определить содержание

13

Углерода в стали до 0,05% и обнаружить присутствие в стали других элементов. Технология этой операции следующая. Кусок металла слегка и равномерно прижимают к вращающемуся наждачному кругу. При этом от металла отделяются частицы, которые, сгорая, образуют светящиеся линии, заканчивающиеся вспышками в виде искр. Цвет, длина линий и вид искр для сталей с различным химическим составом не одинаков. Это и позволяет определить марку стали.

Чтобы научиться правильно определять марку стали по искре, следует прдобрать образцы из разных сталей, марки которых точно известны, и запомнить вид пучков, цвет и форму искр, чтобы сравнивать их с испытываемой сталью.

Желательно применять карборундовый наждачный круг зернистостью 35 ... 46 с окружной скоростью на рабочем диаметре около 25 ... 30 м/с.

Необходимо помнить, что пробу на искру желательно Проводить в темном помещении или оградить наждачный круг темным футляром.

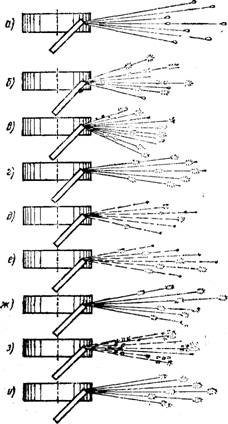

При малом содержании углерода частицы стали сгорают медленнее, пучок линий длинный. Чем больше углерода в стали, тем большее количество искр и тем ближе они расположены к началу пучка. Характерные формы пучков и искр для различных сталей показаны на рис. 2.1.

Некоторые группы сталей имеют следующий цвет искровых линий: углеродистые — светло-желтый, хро-мокремнистые — ярко-желтый, быстрорежущие — темно-красный. Легирующие элементы влияют на цвет и форму пучка. У большинства легированных сталей искровые линии с красным оттенком.

Для низкоуглеродистой стали (0,15 ... 0,2% углерода) пучок искр имеет продолговатую форму, а сами искры представляют собой желтые длинные прямые линии с двумя утолщениями на концах: одно из них светлое, другое — темное (рис. 2.1, а).

Для среднеуглеродистой стали (0,45 ... 0,50% углерода) пучок искр несколько короче и шире, а от первого утолщения отделяются новые искры в виде елочек (рис. 2.1, Б).

Для высокоуглеродистой стали (1,1 ... 1,3% углерода) пучок искр еще короче, шире и светлее, а от первого утолщения отделяется снопик светло-желтых искр (рис. 2.1, В).

П

Рис. 2.1. Виды характерных пучков искр для различных металлов

Марганцовистая сталь (10 ... 14% марганца) дает сноп искр, отличающийся большой яркостью и очень высокой температурой (рис. 2.1, Г).

Быстрорежущая сталь (10 ... 17% вольфрама) дает пучок искр в виде прерывистых тонких линий темно-красного цвета с утолщенными короткими концами округлой формы. В конце пучка можно заметить две-три очень мелкие звездочки углерода, возникновение тонких прямых и прерывистых линий объясняется влиянием вольфрама и хрома (рис. 2.1, (?).

15

Искры от стали с содержанием вольфрама около 1,3% похожи на искры от быстрорежущей стали. Пучок искр также со скругленными концами. Линии темно-красные, звездочки желтые (рис. 2.1, Е).

Кремнистая сталь (1 ... 2% кремния) дает длинные утолщенные световые линии ярко-желтого цвета, а между ними отдельные искровые снопики (рис. 2.1, Ж).

Хромистая сталь (1 ... 2% хрома) дает пучок искр от красного до желтого цвета в зависимости от содержания хрома. Световые линии длинные с отделяющимися звездочками (рис. 2.1, з).

Хромистоникелевая сталь (3% никеля и 1% хрома) имеет длинные световые линии с утолщенными концами в виде шарообразных вспышек (рис. 2.1, И).

Определить марки цветных металлов и их сплавов таким способом невозможно.

Для определения качества стали можно применить очень простой способ. Кузнец делает из стали небольшую тонкую пластинку, нагревает ее до светло-красного цвета каления и опускает в воду. Потом проверяет пластинку на изгиб на краю наковальни. Сталь с большим содержанием углерода легко ломается, с малым — слегка пружинит, а при содержании углерода меньше 0,2% —сгибается. По этому испытанию кузнец может судить о том, где можно применять ту или иную сталь.

Кузнец должен знать, какая деталь будет изготовляться из поковки, условия работы детали, технологию последующей обработки поковки — будет ли она свариваться или обрабатываться резанием и т. п., соответственно, уметь подобрать марку стали для выполнения поковки на ту или другую деталь. Это требует от него определенных знаний и опыта, получаемых только в результате достаточно длительной работы. Правильно подобранная марка стали для поковки обесдечивает нормальную последующую обработку ее (механическую, термическую и др.) и требуемую долговечность полученной детали.

Углеродистые стали обыкновенного качества, например сталь СтЗ, и углеродистые конструкционные стали-15, 35 и др. рекомендуется применять для изготовления только малонагруженных деталей, не требующих термообработки, так как деталь, изготовленная из недостаточно прочной стали, быстро выходит из строя. ;,

В сварных кояструкциях обычно применяют углеродистые стали марок СтО, СтЗ, Ст5, Стб, 15, 35, 45,i60P.

16

Таблица 2.2 Применяемость углеродистых сталей обыкновенного качества

|

Марка стали |

Области применения |

|

СтО |

Неответственные строительные конструкции, про |

|

Кладки, шаНбы, кожухи |

|

|

Ст1кп, |

Малонагруженные детали металлоконструкций: за |

|

Oil пс |

Клепки, шайбы, шплинты, прокладки, кожухи |

|

Ст2кп. |

Детали рам и осей, ключи, валики, цементируемые |

|

Ст2сп |

Детали |

|

СтЗкп, |

Рамы приводов и тележек, цементируемые и циани- |

|

СтЗпс, |

Руемые детали, от которых требуется большая твер |

|

СтЗГпс |

Дость поверхности и небольшая твердость сердцевины, |

|

Крюки кранов, кольца, цилиндры, шатуны, крышки |

|

|

Ст4кп. |

Валы, оси, пальцы, тяги, крюки, болты, гайки, |

|

Ст4Гпс |

Детали с невысокими требованиями по прочности и |

|

Изнашиваемости |

|

|

Стбсп, |

Валы, оси, звездочки, крепежные детали, зубчатые |

|

Ст5Гпс |

Колеса, шатуны, детали при повышенных требованиях |

|

Прочности |

|

|

Стбпс |

Валы, оси, бойки молотов, шпиндели, муфты ку |

|

Лачковые и фрикционные, цепи, детали с высокой |

|

|

Прочностью |

Сваривание легированных сталей несколько затруднено из-за склонности к закалке околошовной зоны и образованию в ней хрупких структур, что требует специальной технологии сварки.

Марганцовистые стали имеют повышенную прочность и относительно дешевы. Они используются для изготовления деталей, которые должны иметь повышенную прочность, вязкость и сопротивляемость изнашиванию.

Легированные термически обработанные стали обладают более высоким комплексом механических свойств, чем углеродистые. Они лучше прокаливаются. Стали, содержащие никель, молибден и вольфрам, желательно Не применять, если их можно заменить сталями, содержащими кремний, марганец и хром.

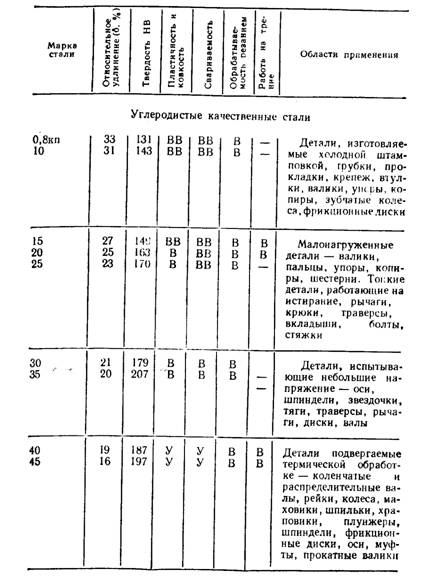

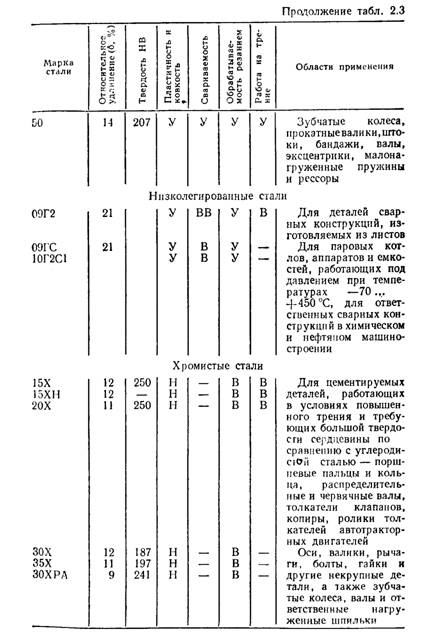

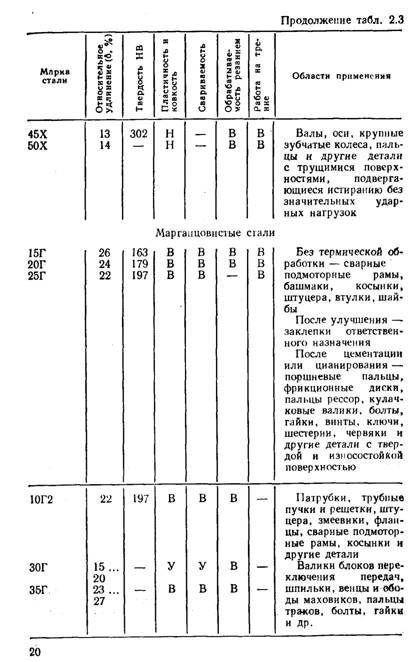

Рекомендации по применению конкретных марок сталей даны в табл. 2.2 и 2.3. При этом в табл. 2.2 приведены

:И7

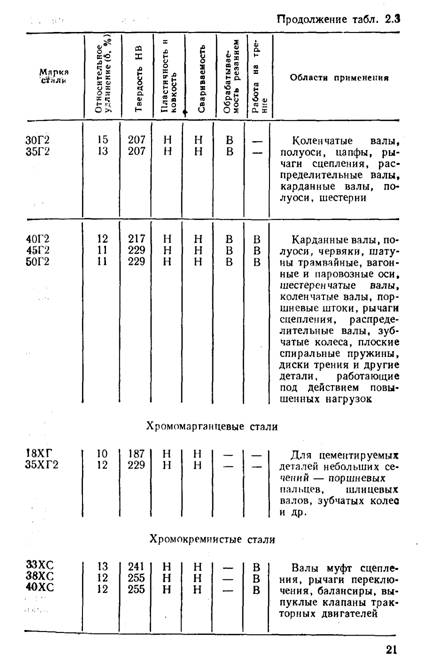

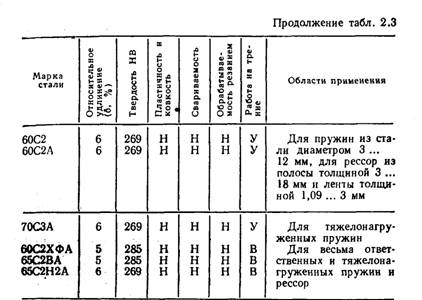

Таблица 2.3

Механические и технологические свойства и применение конструкционных углеродистых и легированных сталей

Примечания:!. Обозначения: ВВ — весьма высокая, В — высокая, У — удовлетворительная, Н — низкая. 2. Временное сопротивление Од, МПа, для сталей: Ст 0,8 ... 50 —330 ... 640; 09Г2 ... 10ГС2С1 — 450 ... 500 М;

15Х... 50Х — 700 ... 1000; 15Г... 50Г2 - 420 ... 750; 18ХГ... 40ХС — 850 ... 1250; 65 ... 85 — ЮОО... 1050; 60Г.„ 70Г — 1000 ... 1050; У7 ... У13А — 650 ... 900; 60С2ХФА... 65C2H2A — 1750 ... 1900.

Только изменяющиеся механические свойства в области применения сталей. Достаточно стабильные свойства углеродистых сталей обыкновенного качества следующие:

Пластичность (относительное удлинение 20 ... 35%) при холодной обработке свариваемость и обрабатываемость резанием — хорошие.

2.3. Цветные металлы и сплавы

В практике ремонтных работ иногда приходится ковать цветные металлы и их сплавы, а также выполнять паяльные работы.

Медь (ГОСТ 859—78) обладает высокой пластичностью, вязкостью, теплопроводностью, электропроводностью, хорошо куется как в горячем, так и в холодном состоянии. Температура плавления 1083 °С, температурный интервал ковки 900 ... 650 °С, плотность 8950 кг/м3. Основные марки меди МОк, М1б, М1р, что означает:

23

М —медь, цифра — содержание серебра или других примесей, к — катодная, б — безкислородная, р — раскис-ленная.

Алюминий (ГОСТ 11069—74) — легкий пластичный металл, хорошо куется при температурах 500 ... ...320°С. Температура плавления 658 °С. Плотность 2690 кг/м3. Маркируется следующим образом А999, А95, что означает: А — алюминий, цифры — доли процента алюминия. А97 — означает содержание алюминия 99,97%.

Дюралюминий — сплав алюминия с медью и другими металлами. Дюралюминий марки Д1 содержит 3,8—4,8 меди, по 0,4 ... 0,8% магния, марганца и кремния, остальное алюминий. Куется при температурах 470...360°С. Температура плавления D1 при 513 ... 641 °С.

Латунь (ГОСТ 1020—77) — сплав меди с цинком или другими металлами. Основные марки латуней (двойные) содержат по два компонента, например, Д70 (69 ... 70% меди, остальное цинк) или Л62 (60,5 ... 63,5% меди, остальное цинк). Они, соответственно, хорошо куются при температурах 840 ... 700 и 800...650°С и имеют температуру плавления 940 и 905 °С. Сведения о многокомпонентных латунях см. в ГОСТ 15527—70.

Бронза (ГОСТ 493—79)—сплав меди с оловом, алюминием, кремнием, железом и другими металлами. Алюминиево-железистая бронза имеет температуру плавления 1045 °С, куется при температурах 800 ... 700 °С. Маркируется БрА10Ж4Н, что означает: Бр — бренза, А — алюминий, 10 — процент алюминия, Ж — Железо, 4 — процент железа, Н — никель.

2.4. Сортамент

Сортаментом называется все многообразие профилей и их размеров металлопроката.

Номинальные размеры сечений заготовок (диаметр, сторона квадрата, диаметр круга, вписанного в шестиугольник) следующие.

Сталь горячекатаная круглая: 5;

5,5;' 6; 6,3; 6,5; 7; далее через 1 мм; 52, 53, 54, 55, 56, 57, 58, 60, 62, 63, 65, 67, 68, 70, 72, 75, 78, 80, 82, 85, далее до 135 через 5 мм, от 160 до 250 через 10 мм.

Сталь горячекатаная квадратная:

От 5 до 48 через 1 мм, 50, 52, 55, 58, 60, 63, 65, 70, 75, 80.

24

85, 90, 93, 95, 100, 105, 110, 115, далее до 150 через 5 мм, от 160 до 200 через 10 мм.

Сталь горячекатаная шестигран-н а я: от 8 до 22 через 1 мм, 24, 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45. 48, 50, 52, 55, 60, 63, 65, далее до 100 через

5 мм.

Стальные горячекатаные полосы изготовляют шириной 12'.-.200 мм и толщиной 4 ...

60 мм.

Угловую равнополочную сталь изготовляют длиной 4 ... 13 м с полками шириной 20 ... 250 мм и толщиной 3 ... 30 мм.

Угловую нера внопо л о чную сталь изготовляют длиной 4 ... 13 м с шириной малых полок 16 ... 160 мм, шириной больших полок 25 ... 250 мм и толщиной полок 3 ... 16 мм.

Швеллеры изготовляют длиной 4 ... 13 м, высотой 50 ... 400 мм, с шириной полок 32... 115 мм и толщиной стенок 4,4 ... 8 мм.

Двутавровые балки изготовляют длиной 4 ... 13 м, высотой 100 ... 600 мм с шириной полок 55 ... 190 мм и толщиной профиля 4,5 ... 12 мм.

Листовую горячекатаную сталь изготовляют толщиной 0,5 ... 160, шириной 600 ... 3800 и длиной 1200 ... 12 000 мм.

Трубы горячедеформированные изготовляют с наружным диаметром из ряда: 25, 28, 32, 38,42, 89, 95, 102, 108, 114, 121, 140, 146, 152, 168, 194, 299, 325, 351, 377, 402, 426, 480, 500, 530 мм и толщиной стенки 2,5 ... 28 мм.

Трубы холоднодеформированные изготовляют с наружным диаметром из ря"а: от 7 до 19 через 1 мм, 21, 22, 23, 25, 26, 27, 28, 30, 32, 34, 35, 36, 38, 40, 50, 51, 53, 54, 56, 60, 65, 68, 70, 73, 76, 80, 83, 85, 89, 90, 95, 100. 102, 108, 110, 120, 130, 209, 210, 220 мм и толщиной стенки 0,3 ... 24 мм.

Цветные металлы и сплавы так же, как черные металлы, изготовляют с сечением профилей в виде круга, квадрата, прямоугольника, шестигранника, угольника и т. п., кроме того, литые в виде чушек. При необходимости это можно найти в соответствующих стандартах.

Более подробные сведения о металлах имеются в литературе [1, 5, 8, 14] и соответствующих стандартах.

25