Изменение свойств металла и химического состава при нагреве и ковке

5.1. Влияние углерода, постоянных примесей и легирующих элементов на свойства сталей

Углерод (С) оказывает сильное влияние на механические, физические и технологические свойства сталей. Сталь с небольшим содержанием углерода более пластичная, имеет большую теплопроводность и температуру плавления, меньшую прочность и твердость, хорошо куется. С увеличением в стали содержания углерода увеличивается прочность, закаливаемость, но ухудшаются ковкость, пластичность, свариваемость, теплопроводность, уменьшается температура плавления. Чем больше в стали углерода, тем медленнее ее надо нагревать.

Сплав железа с углеродом (больше 2,14%) становится твердым и хрупким. Он не поддается ковке даже в горячем состоянии и его называют Чугуном.

Кремний (Si) — постоянная примесь и при содержании до 0,4% не оказывает существенного влияния на свойства стали, а при добавлении его, сверх указанного, в виде легирующего элемента, увеличивает прочность и упругость, ухудшает пластичность, теплопроводность и, незначительно, свариваемость стали. Кремний добавляют при получении пружинно-рессорных сталей (до 2,8%), жаростойких (до3,5%) и трансформаторных (до 4%).

Марганец (Mn) — постоянная примесь и при содержании до 0,8% не оказывает существенного влияния на свойства, а при большем содержании, как легирующий элемент, увеличивает прочность и упругость, улучшает свариваемость стали. Стали с большим количеством марганца имеют хорошую сопротивляемость изнашиванию при трении. Добавление марганца ухудшает пластичность

74

И теплопроводность. Марганец добавляют при получении пружинно-рессорных сталей.

Сера (S) и фосфор (Р), хотя и не желательны, но являются постоянными примесями в сталях. Сера представляет большую опасность при кузнечной обработке сталей, так как может вызвать Красноломкость, т. е. излом стали при температуре красного цвета каления. Фосфор в количестве, превышающем нормы, приводит к Хладноломкости, т. е. к излому металла при пониженной или отрицательной температурах.

Никель (Ni) увеличивает вязкость и прочность сталей, улучшает теплопроводность и способствует сохранению пластичности сталей при отрицательных температурах. Стали, содержащие никель, хорошо куются. Отрицательным свойством является то, что с никелевых сталей трудно удалять окалину.

Хром (Сг) увеличивает прочность, но ухудшает вязкость сталей. Сильно уменьшает теплопроводность сталей. Чем больше хрома в стали, тем медленнее ее надо нагревать, тщательнее следить за температурой нагрева и за выдержкой при высоких температурах во избежание перегрева. Ковка хромистых сталей при высоких температурах протекает удовлетворительно, при подстывании твердость быстро возрастает, что может вызвать появление трещин.

Сведения о влиянии на свойства стали других легирующих элементов имеются в работах [4, 7, 23].

5.2. Режимы нагрева металлов

Чтобы правильно вести процесс ковки, любому кузнецу необходимо знать температуру начала и конца ковки каждого металла, каждой марки стали, т. е. знать режимы нагрева.

Под режимом нагрева понимают определенные правила, порядок и способы нагрева металла, обеспечивающие температуры и скорость, которые необходимы для получения заготовок, пригодных для ковки и получения из них качественных поковок.

Температура ковки для различных марок сталей не одинакова и зависит от их химического состава. Для углеродистых сталей нагрев их определяется наличием углерода, т. е. чем больше углерода встали, тем ниже температура плавления и ковки.

75

Температура'нагрева металла для ковки имеет очень важное значение, так как может влиять на качество деталей получаемых ковкой, поэтому за ней требуется постоянный контроль. Для этого в кузницах с нагревательными печами используют термопары и различные виды пирометров, описание которых имеется в работах [9, 23]. При нагреве металла в горнах, как правило, кузнец должен уметь сам приближенно определять температуру нагрева металлов на глаз по следующим цветам каления, при дневном освещении в тени:

Температура.............. °С

Темно-коричневый (заметен в темноте). . , 530 ... 580

Коричнево-красный........... 580 ... 650

Темно-красный............. 650... 730

Темно-вишнево-красный......... 730 ... 770

Вишневый............... 720 ... 830

Светло-вишневый............ 780... 830

Красный................ 830... 900

Светло-красный............. 900 ... 1050

Желтый................. 1050 ... 1150

Светло-желтый............ 1150... 1250

Белый................. 1250 ... 1300

При охлаждении металла цвет каления изменяется в обратной последовательности.

Температура нагрева сталей в начале ковки должна быть ниже их температуры плавления на 150...200°С. При более высокой температуре может наступить явление пережога (см. ниже). Во время ковки металл остывает и ковать его становится затруднительно, а затем и невозможно. Поэтому ковку металла следует заканчивать с температурой на 20 ... 30 °С выше допускаемой температуры ковки. Температурные интервалы ковки некоторых марок сталей приведены в табл. 5.1. Границы температур начала ковки — линия Гн и конца ковки —• линия Гк обозначены на рис. 8.2. Сведения о температурах ковки цветных металлов и их сплавов имеются в гл. 2 и работе [15].

Время нагрева сталей зависит от размеров заготовок и Химического состава их. С одной стороны, для уменьшения образования Окалины и увеличения производительности желательно уменьшать время нагрева. С другой, — заготовки больших размеров, а также из высокоуглеродистых и высоколегированных сталей следует нагревать постепенно и даже ступенчато, так как они имеют меньшую теплопроводность, в результате чего внутренние слои ме-

76

Таблица 5.1 Температурные интервалы ковки некоторых марок сталей

|

Температура, °G |

||||

|

Марка стали |

Начала |

Конца ковки |

||

|

Ковки |

Пережога |

|||

|

Не выше |

Не ниже |

Углеродистые и легированные стали

|

СтО, Ст1,Ст2,СтЗ, 10, 15 20,25,30,35 40, 45, 50 55,60, 15Х, 15ХА,20Х 40Г,45Г,50Г ЗОХ.38ХА 10Г2,ЗОГ2,35Г2 40Г2,45Г2,50Г2 |

|

1300 |

800 |

700 |

1470 |

|

1280 |

830 |

720 |

1400 |

|

1260 |

850 |

760 |

1350 |

|

1250 |

850 |

760 |

1300 |

|

1220 |

850 |

760 |

— |

|

1230 |

870 |

780 |

—. |

|

1220 |

870 |

750 |

—, |

|

1200 |

870 |

800 |

—. |

Инструментальные стали

|

У7, У7А, У8А |

1125 |

850 |

750 |

1220 |

|

У9, У10,У11,У12,У13 |

1100 |

850 |

750 |

1180 |

|

5ХНМ, 5ХГМ, 5ХНВ |

1200 |

870 |

850 |

— |

|

Р9, Р18 |

1200 |

920 |

900 |

•— |

Талла не успевают прогреваться — ив заготовках возникают внутренние температурные напряжения, которые могут привести к образованию трещин.

Ориентировочное время нагрева заготовок из углеродистых сталей с размерами в сечении до 100 мм можно принимать из табл. 5.2, если нагрев заготовок осуществляется в горне, работающем на древесном угле. Чтобы гарантировать равномерный прогрев заготовок по всему сечению, их следует еще выдержать на огне примерно до 25% от времени, указанного в табл. 5.2. Очевидно, что время нагрева заготовок при работе горна на каменном угле будет несколько больше, так как теплотворность его меньше, чем у. древес-

|

Таблица 5.2 Время нагрева заготовок в горне, работающем на древесном угле |

|

Диаметр |

Время нагрева, мин, в зависимости |

|

|

Или сторона |

От формы сечения |

|

|

Кпадра- |

||

|

Та, мм |

Круг |

Квадрат |

|

10 ... 20 |

2,5... 4,0 |

3,0 ... 5,0 |

|

30... 40 |

8,0 ... 15,0 |

9,0 ... 15,0 |

|

40 ... 50 |

15,0 ... 25,0 |

15,0 ... 25,0 |

77-

Наго угля. Это следует учитывать при нагреве заготовок.

Особенность нагрева заготовок из высокоуглеродистых, инструментальных и легированных сталей состоит в том, что время нагрева, указанное в табл. 5.2, рекомендуется увеличивать яа 30 .„ 50%, а лучше их нагревать по режиму, состоящему из трех периодов: первый — медленно до температуры 550 ... 600 °С, второй — быстро до температуры начала ковки (см. табл. 5.1), третий — выдержка при постоянной температуре для выравнивания температуры по всему сечению. При нагреве заготовок из таких сталей в горнах ступенчатость нагрева можно, в какой-то мере, достигать путем регулирования пламени воздушной струёй, подаваемой в очаг горна. Нормы на стуненчатые режимы нагрева заготовок в печах приведены в работал 19, 10, 231.

5.3. Дефекты при нагреве и меры их предупреждения

При нагреве заготовок в них могут появиться следующие дефекты: окалииообразование или угар, обезуглероживание. недогрев, перегрев и пережог металла.

Окалинообразование или угар получается в результате образования оксидов железа на поверхности заготовки яри ее нагреве. Образование окалины обычно называют угаром металла.

Окалина — это хрупкое и непрочное вещество с содержанием до 30% железа. Угар стали, в результате образования окалины, может достигать 4 ... 5% от массы заготовки за один нагрев в горнах и несколько меньше (до 3%) в нагревательных печах. Если учесть, что при ковке заготовку приходится нагревать несколько раз (иногда до шести), то станет ясно, какое большое количество металла идет в отходы в результате угара металла,

Количество образующейся окалины зависит от скорости и температуры нагрева метелла, формы заготовки, химического состава стали, вида топлива, пламени и других факторов.

С повышением температуры процесс окалинообразова-ния идет быстрее. Если скорость окалинообразования при температуре 850...900°С принять за единицу, то скорость окисления при 1000 °С будет равна двум, при 1200 °С — пяти, при 1300 °С — семи.

Т&

Чем больше отношение поверхности заготовки к ее объему (поковки сложной формы), тем больше количество металла, при прочих равных условиях, превращается в окалину, так как окисление происходит по поверхности W пропорционально ее величине.

Легированные стали окисляются меньше. Окалина получается тонкой, значит уменьшается угар металла. Однако такая окалина плотяо прилегает к металлу и плохо очищается.

Окалинообразовавие происходит интенсивнее при иа-греве металла на сжигаемом топливе со значительным содержанием серы и при избытке воздуха, когда получается светлое короткое прозрачное пламя, называемое Окислительным.

Следует отметить, что окадинообразование происходит не только при нагреве заготовки, но и при переносе ее от нагревательного устройства к месту ковки и даже в процессе ковки. Если заготовка покрылась слоем окалины, то этот слой, как говорят кузнецы, — «шуба», защищает металл от дальнейшего окисления. Если окалина осыпалась, то металл снова окисляется и часто еще быстрее, чем при нагреве.

Для уменьшения потерь металла на окалинообразова-нне или угар необходимо соблюдать следующие условия. По возможности применять малосернистое топливо. Нагревать металл так, чтобы при горении топлива не было избытка воздуха и не получалось окислительного пламени. По возможности уменьшать время нагрева заготовок и выдержки их в зоне нагрева. Транспортировать заготовки от места нагрева до места ковки надо осторожно, не допуская разрушения слоя окалины. С заготовки окалину следует счищать непосредственно перед самой ковкой, на наковальне или нижнем бойке молота.

Обезуглероживание происходит одновременно с окислением железа и выражается в том, что при нагреве стали углерод, содержащийся в ее верхних слоях, выгорает и сталь становится более мягкой. Значит химический состав стали изменится и не будет соответствовать той марке, из которой должна быть изготовлена деталь. При уменьшении содержания углерода уменьшается прочность и твердость стали, ухудшается способность ее закаливаться. Глубина обезуглероженного слоя может достигать 2 ... 4 мм, поэтому обезуглероживание опасно и для мелких поковок, имеющих небольшие припуски и для поко-

79

Вок, которые после механической обработки подвергаются закалке. Низкоуглеродистая сталь может не закалиться.

Процесс обезуглероживания начинается при температуре 800 ... 850 °С. Интенсивность его зависит от содержания углерода в стали. Чем больше углерода, тем медленнее идет обезуглероживание.

Для крупных заготовок обезуглероживание не опасно, так как в процессе ковки и остывания заготовки углерод перемещается из внутренних слоев к наружным и химический состав стали выравнивается.

Интенсивное обезуглероживание происходит при соприкосновении с заготовкой острого окислительного пламени в виде языков.

При термической обработке ответственных деталей и инструмента обезуглероживание недопустимо. Поэтому в таких случаях нагрев деталей ведут в специальных защитных атмосферах.

Для уменьшения обезуглероживания следует, по возможности, не допускать соприкосновения заготовок с окислительным пламенем.

Недогрев — это такой нагрев металла, при котором заготовка нагрелась неравномерно по сечению или участкам длины. Очевидно, что такую заготовку нельзя вынимать из горна или печи и ковать. Если заготовка с одной стороны имеет белый цвет каления, а с другой еще желтый или красный, то из нее будет затруднительно получить поковку требуемой формы. Недогрев заготовок по толщине нельзя обнаружить по цвету каления. Поэтому необходимо знать расчетную или опытную нормативную величину продолжительности нагрева различных по сечению заготовок и строго ее придерживаться (табл. 5.2). Недогрев может появляться при плохом тепловом режиме. Следовательно, в горне нужно обеспечить соответствующее пламя, а в печи проверить температуру.

Перегрев нельзя обнаружить по внешнему виду нагретой заготовки и даже в процессе ее ковки. Деталь, изготовленная из перегретого металла, быстро ломается, так как перегретый металл имеет крупнозернистую структуру и поэтому не прочен. Сильно перегретая заготовка иногда разрушается уже при ковке — в углах появляются трещины. Для предотвращения перегрева не следует допускать выдержки заготовки в горне или печи при высокой

80

Температуре больше, чем рекомендуется расчетами или нормативами.

Перегрев можно устранить, если заготовку охладить и снова нагреть до температуры 800 ... 850 °С и медленно охладить,

Пережог является ^опасным дефектом нагрева металла. Явление пережога объясняется следующим образом. При температуре выше 1250 ... 1300 °С зерна металла становятся очень крупными, а связь между ними настолько ослабевает, что начинает проникать кислород и сталь при действии на нее небольших сил разрушается. Пережженную сталь необходимо отправлять на переплавку.

Пережог можно обнаружить по внешнему виду нагреваемого металла. Поверхность металла при пережоге имеет ослепительно белый искрящийся цвет. При передвижении пережженной заготовки от нее отлетают ярко-белые искры.

. Для предупреждения пережога необходимо соблюдать следующее. Не допускать нагрева заготовок острым окислительным пламенем и касания поверхностей заготовок этим пламенем. Следить за цветом каления при нагреве заготовок в горне или печи. Не допускать превышения установленного времени выдержки заготовки при высокой температуре. При появлении признаков пережога немедленно удалять заготовку из зоны нагрева. В нагревательных печах поддерживать температуру на 120 ... 150 °С ниже температуры пережога, указанной в табл. 5.1.

Трещины и раскалывание поковок являются дефектами нагрева металла. Наиболее часто поковки с такими дефектами получают из легированных и инструментальных сталей вследствие несоблюдения режимов нагрева их и продолжения ковки с температурой ниже температуры окончания ковки (см. табл. 5.1). Например, Поперечные трещины образуются из-за быстрого нагрева заготовок для ковки до температуры 800 ... 900 °С, при этом наружные слои заготовок успевают нагреться до высокой температуры, достаточной для ковки (см. табл. 5.1), а середины заготовок остаются еще холодными. Поверхностные трещины образуются при ковке подстывшего металла, а Раскалывание заготовок от ударов свидетельствует о том, что металл пережжен. Поэтому кузнецам следует тщательно соблюдать режимы нагрева (см. выше) и правила ковки указанных и других сталей (см. ниже).

Д1

5.4. Изменения, происходящие в металлах при нагреве и ковке

Пластичность стали увеличивается при нагреве, т. е. когда в ней начинаются внутренние превращения, состоящие в укрупнении зерен и ослаблении связей между ними. Поэтому прочность стали уменьшается, она становится мягкой и пластичной. Это позволяет с меньшими усилиями деформировать металлы. Например, для обычной углеродистой стали 45 при нагревании до 600 °С временное сопротивление ее уменьшается с 600 до 250 МПа, т. е. больше чем в 2 раза. При дальнейшем нагревании стали 45 временное сопротивление ее уменьшается и имеет следующие значения: при 700 °С—150 МПа, при 1000 °С — 55 МПа, при 1200 °С—25 МПа, при 1300 °С — 20 МПа. Следовательно, прочность стали, нагретой до температуры 1200 ... 1300 °С, уменьшается в 25 ... 30 раз по сравнению с холодной сталью. Однако следует иметь в виду, что при нагреве стали до температуры 200 ... 400 °С прочность Ее увеличивается, а пластичность резко уменьшается и она становится хрупкой. Этот интервал температур называют Зоной синеломкости. При таких температурах стальные изделия легче всего ломаются.

При нагреве цветных металлов и их сплавов наблюдается такое же явление. Разница состоит в том, что они имеют более низкие температуры плавления, чем Сталь, и все критические температуры у них имеют меньшие значения, чем у сталей. Например, прочность меди уменьшается в 6 ... 7 раз при нагреве с 15 до 800 °С, алюминия—в 30 ... 35 раз при нагреве до 600 °С.

Зернистое строение металла изменяется в зависимости от температуры и скорости деформирования его. Соответственно этим воздействием на металл изменяется и прочность его. Например, нр№ нагреве стали до критической температуры (723 °С) начинается рост зерен и продолжается вплоть до расплавления его. При нагреве стали до ковочной температуры (см. табл. 5.1) соответственно вырастают и зерна. Если после этого сталь охлаждать без деформации, то обратного явления не наблюдается, т. е. зерна не уменьшаются, а металл становится непрочным и хрупким. Если же сталь подвергать пластической де--формации, например путем ковки, вплоть до температуры окончания ковки (см. табл. 5.1), то зерна не восстанавли* ваются, а металл становится более прочным, твердым в

82

Рис. 5.1. Изменение форм поковок по закону наименьшего сопротивления

Износостойким. Чем быстрее будет проходить процесс деформации металла от начала ковки до конца ковки, тем металл будет прочнее, следовательно, ковку горячего металла рекомендуется проводить как можно быстрее и сильными ударами, потому что при ковке сильно нагретого металла слабыми ударами в конце ковки он получается - с крупнозернистым строением и поковка будет не прочной. Если требуется небольшая деформация металла, то перед ковкой его можно нагревать несколько ниже температуры начала ковки (см. табл. 5.1), имея в виду, что ковка будет закончена до наступления критической температуры (723 °С).

При продолжении ковки ниже критической температуры зерна пластически деформируются (вытягиваются) и остаются в напряженном состоянии, потому что при низкой температуре они уже не успевают переформироваться в более мелкие зерна. После этого металл утрачивает пластичность и становится более прочным, твердым и хрупким. Упрочнение металла под действием пластической деформации называется Наклепом или Нагартов-кой. Наклеп не желателен, так как при этом, кроме хрупкости, резко уменьшается свойство металла обрабатываться резанием.

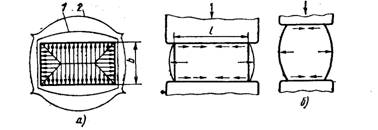

Закон наименьшего сопротивления заключается в том, что при пластической деформации частицы металла всегда перемещаются по направлениям, где встречают наименьшее сопротивление. Например, брусок металла (рис. 5.1) длиной I и шириной Ь При ковке течет в направлении длины и ширины. Причем частицы металла перемещаются по кратчайшим расстояниям. Увеличение ширины бруска происходит в большей степени, чем увеличение длины - При значительной осадке

83

Брусок принимает форму, близкую к овалу 1, а затем —• к кругу 2 (рис. 5.1, А). Форму круга принимают также квадратные заготовки и заготовки, имеющие в сечении форму треугольника, шестигранника и других многоугольников.

При осадке цилиндра (рис. 5.1, Б) металл течет интенсивнее в середине по высоте, а не в местах установки и удара. Заготовка приобретает бочкообразную форму.

Зная этот закон, можно направлять течение металла по длине или ширине заготовки и быстрее выполнять операции протяжки и разгонки, применяя более узкий ударный или накладной инструмент и соответственно нанося удары по заготовке (см. рис. 7.2, А, б, 7.21, Б и 7.23).

Закон о постоянстве объема указывает на то, что при пластической деформации объем металла практически остается йостоянным, т. е. металл при ковке не уплотняется, а только изменяет форму. Если говорить строго, то некоторое уплотнение металла при ковке есть, но оно настолко незначительно, что им пренебрегают и считают, что объем поковки равен объему заготовки за вычетом неизбежных отходов и потерь. Закон о постоянстве объема используется при определении массы и размеров заготовок и поковок, а также переходов ковки (см. гл. 6).

Степенью укова называется отношение площади поперечного сечения заготовки 5з к площади поперечного сечения поковки Sa после протяжки, т. е.

|

(5.1) (5.2) |

Y = 5,/sn, или, наоборот, отношение

Y == 5п/5з

Будет также уковом после осадки. Обычно степень укова для сталей из проката составляет 1,5 ... 4, а для слитков достигает 12. С увеличением степени укова увеличивается прочность металла (он лучше прокован), так как получаются более мелкие зерна, поэтому на поковки для ответственных деталей задают определенную величину степени укова.

Для поковок с известными диаметрами диаметры заготовок, с учетом степени укова, можно определять по формулам:

, при протяжке

D^Ydly; (5.3) 84

|

При осадке |

|

Da = ^DnY, |

|

(5.4) |

Где с? з, Da — диаметры заготовки и поковки.

Из формул (5.1) и (5.2) можно получить формулы для определения размеров сечений заготовок, имеющих другие формы. ^

Усадка металла, т. е. уменьшение размеров поковки, наблюдается при охлаждении металла. Для определения усадки надо знать, что при снижении температуры стальной поковки с 750 ... 800 °С (см. табл. 5.1) до 20 °С ее Размеры уменьшаются на 0,75 ... 0,8 %.

Например, поковка длиной 400 мм в нагретом состоянии при охлаждении будет иметь длину 400—400.0,8/100= = 396,8 мм. Из примера видно, что усадку следует учитывать только при изготовлении достаточно крупных и длинных поковок. Для мелких и средних поковок усадка будет незначительной и находится в пределах допусков.

Влияние расположения волокон на прочность металла. Основным материалом при ковке мелких и средних поковок является сортовой прокат. Прокатанная сталь имеет волокнистое строение, получающееся в результате измельчения и сплющивания зерен, которые вытягиваются и образуют ориентированные волокна в направлении прокатки. Механические свойства (прочность) металла вдоль и поперек волокон различны. При действии сил вдоль волокон прочность металла больше, чем при действии их поперек волокон. Перерезание волокон уменьшает прочность деталей из проката.

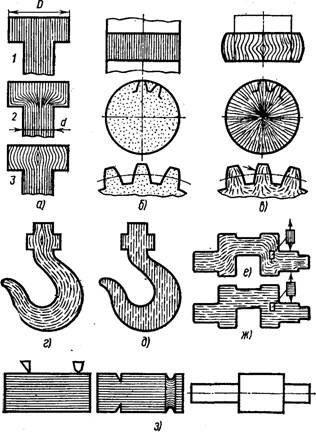

Ковкой можно переориентировать эти волокна или перепутать их, что будет способствовать получению более прочных деталей из поковок, чем из проката. Примеры такого упрочнения показаны на рис. 5.2.

Изготовить болт можно тремя способами (рис. 5.2, A):

1 — точением из проката диаметром D; 2 — ковкой из проката диаметром D; 3 — осадкой головки из проката диаметром D. Наибольшей прочностью будет обладать болт, изготовленный третьим способом.

В шестерне (рис. 5.2, б), изготовленной из проката резанием, волокна направлены параллельно ее оси. При работе шестерни в зацеплении с зубчатым колесом силы будут направлены поперек волокон, т. е. неблагоприятно. При изготовлении той же шестерни из заготовки, полученной осадкой (рис. 5.2, в), волокна будут иметь радиаль-

85

Рис. 5.2. Влияние расположения волокон на прочность металла

Ное направление, т. е. более благоприятное относительно действия на зуб силы от колеса.

Крюк, изготовленный гибкой и ковкой проката (рис. 5.2, г), будет прочнее, чем крюк, вырезанный из толстой плиты (рис. 5.2, Д).

Коленчатый вал, изготовленный гибкой и ковкой проката (рис. 5.2, Е} имеет волокна, направленные вдоль действия рабочих растягивающих сил. Такой же вал, полученный из проката резанием (рис. 5.2, Ж}, имеет неблагоприятное направление волокон, а в некоторых частях волокна перерезаны при обработке. Следовательно,

66

Вал, изготовленный гибкой и ковкой, будет более прочным и может иметь меньший диаметр и массу для восприятия одинаковой силы с валом, изготовленным с применением обработки резанием.

На рис. 5.2, э показаны два способа образования уступов: при помощи топора и полукруглой пережимки. При получении уступа пережымкой вал будет более прочным.

В некоторых случаях требуются поковки, механическая прочность которых должна быть одинаковой во всех направлениях. Очевидно, что в такой поковке волокна должны быть разориентированы и перепутаны во всем объеме поковки. Это достигается путем осадки заготовки в разных направлениях по нескольку раз. Подобная обработка повышает стойкость, например, штампов в 1,5 ... 2 раза и больше [23]. Иногда этого можно достичь путем кузнечной сварки многих мелких заготовок (отходов) в одну поковку при беспорядочном расположении этих заготовок.

Таким образом, при изготовлении поковок кузнец должен уметь ориентировать направления волокон так, чтобы они совпадали с направлением наибольших растягивающих сил, действующих на детали при эксплуатации, и по возможности не перерезать волокна металла при ковке.

Влияние рабочей поверхности инструмента на обрабатываемый металл выражается в следующем. При меньшей лицевой поверхности инструмента он легче внедряется в металл и требуется меньшая сила удара по инструменту. Однако острые инструменты перерезают волокна и уменьшают прочность поковки. Поэтому при образовании переходов лучше применять инструмент без острых кромок, позволяющий получать плавные переходы у поковок.

Между рабочей поверхностью инструмента и металлом при ковке возникают силы трения. Этим и объясняется выпучивание металла (см. рис. 5.1). Силы трения как бы задерживают перемещение металла вдоль ударного или накладного инструмента и он течет преимущественно в ту сторону, где силы трения оказывают меньшее сопротивление. Поэтому при протяжке применяют узкие верхние бойки, так как металл течет не вдоль, а поперек бойков или раскаток.

Следует учитывать охлаждающее действие инструмента на нагретый металл. Особенно интенсивно это охлаждение в начале ковки, когда инструмент сравнительно

87

Холодный, а металл нагрет до ковочной температуры. Так как заготовка с опорным инструментом (наковальней, нижним бойком) соприкасается более продолжительное время, то для выравнивания температуры обрабатываемого металла необходимо периодически кантовать его на наковальне или нижнем бойке.

На рабочих поверхностях инструмента не должно быть выбоин, вмятин, нагаров, поэтому его периодически надо зачищать и шлифовать, иначе на металле будут получаться неровности, соответствующие выбоинам и вмятинам.

5.5. Особенности ковки легированных и инструментальных сталей

Поковки из легированных и инструментальных сталей, как правило, предназначаются для изготовления наиболее ответственных деталей машин и должны быть всегда высококачественными. Поэтому при нагреве и ковке их необходимо вести ступенчатый режим нагрева. Поковки надо ковать частыми и сильными ударами, при этом поворачивая их после каждых двух-трех ударов и постоянно следить за тем, чтобы на заготовке не образовывались острые углы и кромки. При ковке на молотах следует использовать узкие бойки, чтобы хорошо проковать сталь. Нужно обязательно делать осадку не менее 2—3 раз в зависимости от характера ковки. После каждой осадки и последующей протяжки заготовки требуется подвергать промежуточному отжигу. Ковку следует заканчивать при температуре на 30 ... 50 °С большей, чем температура конца ковки (см. табл. 5.1). При невыполнении этих требований (особенно режима нагрева и конца ковки) в металле образуется не наклеп, как у углеродистых сталей обыкновенного качества, а трещины. Наклеп — устранимый дефект, а трещины чаще всего приводят к окончательному браку.

Перед ковкой инструментальной стали марок У7 ... У 13 рекомендуется убедиться, из той ли марки стали получена заготовка. Для этого из нее отковывают брусок сечением 10 х 10 мм, который надрубают, затем закаливают и ломают. В месте излома металл должен иметь матовый цвет.

Из приведенного видно, что изготовление поковок из легированных и инструментальных сталей более трудоемко, чем из углеродистых сталей обыкновенного качества.