СВОЙСТВА ПО ЗАКАЗУ

|

П |

О своему химическому составу и свойствам алюминиевые сплавы очень разнообразны. Самые простые из них состоят из алюминия с добавкой какого-нибудь одного металла, а более сложные содержат дополнительно три и более элемента. Составляя различные составы, комбинируя характер добавок и их количество, металлурги научились выплавлять сплавы, обладающие самыми разнообразными свойствами. По заказу конструкторов машин и технологов сплаву удаётся придавать именно те качества, в которых нуждаются детали машин в зависимости от своего назначения и характера работы.

Детали изготовляются различными путями. Некото - рые из них отливаются в заранее приготовленные формы, другие куются, прессуются, штампуются, прокатываются.

В соответствии со способами обработки металлурги создали две большие группы алюминиевых сплавов — литейных, обозначаемых «Ал», и ковочных — «Ак».

В наше время нет ни одного авиационного, автомобильного и тракторного мотора, в котором не было бы деталей из ковочных алюминиевых сплавов. Современный поршневой авиадвигатель [21]) имеет до двух десятков цилиндров, в которых сгорает горючая смесь. Поршни этих цилиндров нельзя изготовить из стали или другого тяжёлого сплава потому, что условия работы их в высшей степени своеобразны. Вследствие огромного давления раскалённых газов поршень быстро движется в цилиндре. Изготавливая эту деталь из алюминиевых сплавов, можно значительно уменьшить её вес, массу и этим уменьшить вредные силы, возникающие при движении поршня; они будут в несколько раз меньше тех, которые могли бы появиться, если бы поршень был изготовлен из тяжёлого материала, например из стали или меди.

Замечательная особенность этой группы сплавов заключается ещё и в том, что они прекрасно отводят тепло, не позволяя поршням нагреваться выше 250—270°, а также великолепно обрабатываются в нагретом состоянии ковкой и штамповкой.

При горячей штамповке поршневые сплавы пластичны, как воск; они могут изменять свою форму как угодно без появления трещин. А такое полезное свойство весьма важно, так как оно отсутствует у многих других сплавов.

Широкое распространение во многих отраслях техники получили сплавы типа дуралюмин. Подобный сплав — кольчугалюминий — был получен в 1922 году на Кольчу - гинском заводе. В состав дуралюмина, кроме алюминия, входят: медь (не более 5,2%), магний (не более 1,7%), марганец (не более 1,2%). В некоторые марки таких сплавов добавляют никель и титан. Все эти металлы, введённые в алюминий в небольшом количестве, увеличивают его прочность в 7—8 раз.

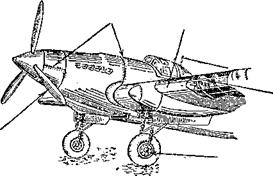

Из дуралюмина разных марок изготовляют самые различные детали самолётов (рис. 7). Это объясняется замечательными качествами сплава. Дуралюмин хорошо про - катьгвается в листы, ленты, вытягивается в трубы, прессуется в виде балок, имеющих в сечении самые различные формы. Но важнейшее его свойство, присущее, правда, и многим другим алюминиевым сплавам, заключается в том, что дуралюмин обладает способностью к старению,—■ постепенно вылёживаясь в условиях комнатной температуры, он становится более прочным и твёрдым.

|

|

|

Самолёт имеет около полумиллиона Заклёпок из дуралюмина Обшивка самолёта сделана из дуралюмина |

|

Із дуралюмина изготовляют элементы крыла |

|

Лопасти пропеллера выполнены из дуралюмина |

|

Сплав силумин |

Используется для корпуса колёс

Рис. 7. Из алюминиевых сплавов изготовляются самые различные части самолёта.

В первые часы после закалки дуралюмин имеет весьма низкую прочность, зато обладает высокой пластичностью. Затем он начинает постепенно упрочняться и через семь суток после закалки становится в три раза прочнее и твёрже. Этой особенностью дуралюмина широко пользуются технологи при изготовлении из него сложных деталей. Пока сплав пластичен, его можно растягивать, гнуть, ковать, но через семь суток деталь становится прочной, твёрдой и при работе хорошо сохраняет свою форму.

Чтобы самолёт долгое время мог лететь без посадки, нужен большой запас горючего; его хранят во вместительных баках, установленных в - крыльях и фюзеляже. Для изготовления баков сталь не годна. Она тяжела и нестойка против ржавчины. Правда, есть нержавеющие стали, но они втрое тяжелее и значительно дороже алюминия, поэтому на самолёте, где идёт борьба за каждый грамм веса, лучший материал для баков — сплавы алюминия с небольшой добавкой магния или марганца. Такие сплавы отличаются стойкостью против ржавения и легко соединяются друг с другом при помощи газовой сварки.

При постройке современного самолёта средних размеров расходуется около полумиллиона заклёпок, соединяющих алюминиевые листы, балки и другие детали. Место соединения — заклёпочный шов — должно быть не менее прочным, чем сами детали. Заклёпки изготовляют из специальных алюминиевых сплавов, весьма пластичных в момент установки заклёпочной головки, но прочных и твёрдых после того, как прошёл процесс старения.

Советский металловед, лауреат Сталинской премии профессор С. М. Воронов в годы Великой Отечественной войны создал новые промышленные марки алюминиевых сплавов. Новые сплавы С. М. Воронова имеют высокую пластичность и отлично обрабатываются давлением.

Но несмотря на свою большую распространённость, обработка металла давлением и резанием не всегда способна конкурировать с литьём. Литьё — наиболее экономичный и совершенный вид производства деталей машин. Представьте себе, что нужно изготовить какую-нибудь коробку с внутренней полостью. Внутри коробки несколько отсеков, а в стенках — пазы и отверстия. Подобные коробки имеются, например, в поршневом авиадвигателе. Если по модели изготовлена форма, то после заливки её расплавленным металлом получается почти готовая деталь. Достаточно небольшой зачистки неровностей, и она готова для использования. Не случайно поэтому около половины всех алюминиевых деталей авиадвигателя изготовляется литьём.

В настоящее время у нас производится свыше полутора десятков разнообразных по своему составу марок литейных алюминиевых сплавов. Эти сплавы обладают хорошей жидкотекучестью, то-есть способны полностью заполнять при литье все извилины формы. Вместе с этим они имеют небольшую усадку — так называют уменьшение объёма металла в момент затвердевания. Усадка — вредное явление. Если она велика, то при застывании образуются внутренние пустоты — раковины, бич многих чёрных и цветных литейных сплавов.

В зависимости от того, какая из добавок к алюминиевой основе является главной, все литейные сплавы делятся на три группы: алюминиево-кремниевые, алюминиево-медные и алюминиево-магниевые.

Самое большое распространение получили литейные сплавы алюминий-кремний. Кремний часто называют ещё силицием. Отсюда и название сплавов — силумины. Помимо кремния силумины часто содержат медь, магний и марганец. Перед другими литейными сплавами силумины имеют ряд преимуществ: они обладают небольшим удельным весом, незначительной усадкой, большой жидкотекучестью, высокой стойкостью против окисления. Из сплавов этой группы отливаются сложные по форме детали, например корпусы и внешние стенки цилиндров двигателя, а также части самолётных колёс, детали приборов и т. д.

Но наибольшей прочностью среди литейных алюминиевых сплавов обладают те, где алюминий выступает в содружестве с магнием. Именно из них отливают наиболее прочные детали самолёта. Из таких сплавов делают колёса шасси, испытывающие при посадке машины сильные удары. Особенно хороши эти сплавы для поплавков гидросамолётов, так как, кроме высокой прочности, они не боятся и действия солёной морской воды, разъедающей многие металлы.

Лучшей стойкостью против воздействия высоких температур обладают литейные сплавы, в состав которых вводится 10—14% меди. Но зато у них есть и слабая сторона — такие сплавы менее устойчивы против коррозии, о которой мы и поговорим сейчас поподробнее.