Кровельные материалы для строительства и ремонта индивидуальных домов

МАТЕРИАЛЫ ДЛЯ УСТРОЙСТВА И РЕМОНТА КРОВЕЛЬ МАТЕРИАЛЫ ДЛЯ МЯГКОЙ КРОВЛИ

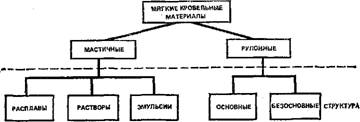

Мягкие кровельные материалы по строительно- функциональным признакам можно разделить на несколько групп (рис. 10).

ОКРАСОЧНАЯ изоляция TO^TSKa Применение

Рис. 10. Классификация мягких кровельных материалов по структурно-функциональным признакам

Деформативно-прочностные и гидроизоляционные свойства являются наиболее важными показателями качества рулонных битумных материалов.

Рулонные битумные кровельные материалы быстро изнашиваются и разрушаются от атмосферных воздействий. От солнечного света битум полимеризуется и теряет часть наиболее летучих компонентов, а под действием кислорода воздуха окисляется и изменяет свои физико-химические свойства. Зимой отрицательная температура воздуха приводит к снижению эластичности материалов. Перепад температуры весной и осенью ведет к деформации основания под гидроизоляцию и самого гидроизоляционного ковра.

По виду основы рулонные материалы могут быть основные и безоснбвные. Основой рулонных материалов служат картон, стекловолокно, металл, асбест, полимерно-битумные материалы и бумага. В безосновных рулонных материалах роль основы играют волокна асбеста в виде мелкоармирующих элементов.

|

ТЕХНОЛОГИЙ ■ ПРОИЗВОЛ ФОРМОВАНИЕ СТРУКТУРИРОВАНИЕ СТВА НА ОСНОВЕ ПОЛИМЕРОВ |

|

ПЕРЕМЕШИВАНИЕ КОМПОНЕНТОВ |

В зависимости от вида вяжущего материалы могут быть битумные, дегтебитумные, дегтевые, полимерные,

Резинобитумные, битумно-полимерные, смешанные.

В рулонных кровельных материалах устраивают защитный слой. По виду защитного слоя рулонные материалы могут быть: крупнозернистые, мелкозернистые, пылевидные и чешуйчатые, а также покрытия, стойкие к воздействию щелочи, кислоты, озона.

Кровельные материалы, имеющие основание (или основные). К кровельным материалам, имеющим основание, относятся: пергамин, рубероид, рубероид наплавляемый, гидроизол, стеклорубероид, фольго - нзол, фольгорубероид, кровельный стеклоизол, армо - битум, толь, толь-кожа, асфальтовые армированные маты, гудрокамовые материалы и др.

К основанию рулонных материалов предъявляются высокие требования.

Основанием служат строительный картон, бумага, алюминиевая фольга, стеклоткань, кожа.

Строительный картон выпускается следующих видов: прокладочный, водонепроницаемый, строительно - кровельный и облицовочный.

Кровельный картон представляет собой пористый волокнистый материал, состоящий из волокон вторичной переработки текстильного, синтетического и древесного сырья.

К картону строительному предъявляются следующие требования: общая площадь рулона 25...30 м2, ширина 1000, 1025 и 1050±5 мм. Картон не должен иметь впадин, бугров, трещин, дыр, разрывов. Должен иметь ровные торцы, обладать хорошей впитываемо - стыо, обеспечивающей равномерную, однородную пропитку расплавленным битумом или разновидностью вязких вяжущих. Одновременно картон должен иметь достаточную прочность на разрыв, влажность не более 6%.

Картон маркируется по величине массы, г, прихо - • дящейся на изготовление 1 м2, картона, например А-500, А-420, А-350, А-300, Б-500, Б-420, Б-350, Б-300. Каждой марке соответствует своя разрывная сила: 226, 216, 186, 176, 226, 196, 186 Н. При устройстве мягкой кровли кровельный рулонный материал укладывают в 2...3 слоя, в низ ковра обычно укладывается подкладочный материал (беспокровные), а верхний слой устраивают из покровных материалов, имеющих

Покровный слой из тугоплавкого битума или дегтя, и посыпку.

Посыпка может быть крупнозернистая, тогда в марку вводят индекс К; мелкозернистая — М, или пылевидная — П. Допускается выпуск рулонного кровельного материала с чешуйчатой посыпкой с индексом Ч.

Битумные материалы. Пергамин — выпускают в соответствии с ГОСТ 2697—75, пропитывая кровельный картон мягкими нефтяными битумами с температурой размягчения не ниже 40 °С. Его применяют в кровельных и гидроизоляционных покрытиях в качестве подкладочного материала для нижних слоев многослойного кровельного ковра при укладке на горячей мастике и под битумные фасонные листы или под асбестоцементные листы, а также как самостоятельный материал в многослойных покрытиях при условии защиты верхнего слоя битумной мастикой с втопленным в него гравием, так как пергамин относится к беспокровным, не защищенным с поверхности материалом.

Пергамин выпускают в рулонах площадью 10... 20 м2, шириной 1000, 1025, 1050±5 мм.

Масса 1 м2 картона — основы пергамина — весит 300 и 350 г, в соответствии с этим пергамин имеет марки П-300, П-350.

Пергамин должен быть гибким, водопоглощение не должно превышать 20 % по массе.

К пергамину предъявляются следующие требования: поверхность не должна иметь бугров, впадин, трещин, дыр, складок, разрывов, свободно скатываться в рулоны и не слипаться при температуре 5°С.

Рубериоид изготавливают в соответствии с ГОСТ 10923—82 путем пропитки кровельного картона нефтяными битумами и покрытием его с обеих сторон тугоплавкими битумами с наполнителем и посыпкой.

Крупнозернистая цветная посыпка не только повышает атмосферостойкость рубероида, но и придает ему привлекательный вид. На нижнюю поверхность кровельного рубероида, образующего верхний слой кровельного ковра, и на обе стороны подкладочного рубероида наносят мелкозернистую или пылевидную посыпку, предотвращающую слипание материалов в рулонах. Рубероид подвержен гниению, в этом его

большой недостаток, поэтому освоено производство антисептированного рубероида.

Рубероид бывает кровельный, применяемый для устройства кровельного ковра, и подкладочный — применяемый для устройства нижних слоев кровельного ковра.

В зависимости от назначения — кровельный или подкладочный — в обозначение марки вносятся индексы соответственно К и П. Вид посыпки — крупный, чешуйчатый или пылевидный — в марке обозначается индексом соответствия К, Ч и П. Масса 1 мг основы картона выражена в марке рубероида цифрами (табл. 3).

Кровельный рубероид РЦ-420 с цветной минеральной посыпкой по своим физико-механическим свойствам эффективнее РКК-420. Окрашенная посыпка не только улучшает его внешний вид, но и в несколько раз уменьшает поглощение покрытием солнечных лучей, ускоряющих старение рубероида. Так, красная посыпка отражает до 15 % лучей, зеленая — до 20 %, а серебристая — до 40 %. С изнаночной стороны кровельный рубероид посыпают мелкозернистой посыпкой для предотвращения слипания его в рулоне в жаркое время.

Рубероид с эластичным покровным слоем обладает следующими физико-техническими показателями: прочность на разрыв послоски рубероида шириной 50 мм не менее 320 Н; водопроницаемость образца площадью 78,2 см2 (диаметр 100 мм) при гидростатическом давлении до 0,07 МПа; водопоглощение при замачивании в воде в течение 24 ч — не более 25 г/м2; температура размягчения пропиточной массы не ниже 40 °С и покровной массы 80...90°С. Для районов с холодным климатом применяют рубериод с эластичным слоем битума, модифицированного полимерами. Добавка полимера снижает температуру хрупкости покровного битума (—50) °С. Долговечность кровли в случае применения эластичного рубероида увеличивается в 1,5... 2 раза. Рубероид с эластичным покровным слоем обладает повышенной погодоустойчиво - стью.

К рубероиду как кровельному материалу предъявляются следующие основные требования.

|

33 |

Рубероид должен быть теплостойким и водонепро-

3 С. X. Исламкулова

Таблица 3. Рубероид для устройства кровли

|

Марка кярто» на |

|

Основное назначение |

|

Площадь рулона, ма |

|

Марка |

|

Посыпка |

Рубероид кровельный с крупнозернистой посыпкой

РКК-420А Для верхнего А-420 Крупнозернистая 10±0,5 РКК420Б слоя. кровельно - Б-420 с лицевой стороны РКК-350Б го ковра Б-350 и пылевидная с

|

РКЧ-350Б То же |

Нижней стороны полотна

Рубероид кровельный с чешуйчатой посыпкой

Б-350 Чешуйчатая с ля- 15±0,5 цевой стороны и пылевидная с нижней стороны полотна

Рубероид кровельный с пылевидной посыпкой

РКП-350А Для верхнего А-350 Пылевидная с обе - 15±0,5

РКП-350Б слоя кровель - Б-350 их сторон полотна ного ковра с защитным слоем

Рубероид подкладочный с пылевидной посыпкой

РПП-300А Для верхних А-300 Пылевидная с обе - 20±5 РПП-300Б слоев кровель - Б-300 их сторон полотн? даго ковра

Рубершд подкладочный эластичный с пылевидной посыпкой

РЛЭ-300 Для нижних А-300 То же 20±5

Слоев кровельного ковра в районах Крайнего Севера

Рубероид кровельный с цветной минеральной посыпкой

РЦ-420 Для верхних А-420 Цветная посыпка с 20±5

РПП слоев кровель - лицевой стороны и

Його ковра в мелкозернистая с

Южных районах нижней стороны

Полотна

Ницаемым. Теплостойкость определяется нагревавшем его в вертикальном положении в течение 2 ч при температуре 80 °С, при этом посыпка не должна сползать, не должны появляться вздутия и другие дефекты покровного слоя, а масса покровного слоя не должна уменьшаться более чем на 0,5 %.

Водонепроницаемость рубероида должна характеризоваться давлением не ниже 0,05 МПа; при действии последнего в течение 10 мин не должны появляться признаки протекания воды.

Рубероид в зависимости от марок имеет следующие качественные показатели:

Отношение массы пропиточного битума к массе абсолютно сухого картона не менее 1,25...1,4 : 1; масса покровного состава 500...1000 г/м2; средняя величина разрывной нагрузки при растяжении рубероида в продольном и поперечном направлениях не менее 216...333Н;

Отсутствие трещин и отслаивания посыпки при изгибании по полуокружности стержня диаметром 20...30 мм при 18...25°;

Рубероид с крупнозернистой посыпкой должен иметь с одного края поверхности вдоль полотна чистую непосыпанную кромку шириной не менее 70 и не более 100 мм.

Рубероид наплавляемый отличается от обычного тем, что в заводских' условиях на нижнюю поверхность рулона наносится мастика, которая в присутствии растворителей обладает приклеивающими свойствами. Растворители наносятся на поверхность оснований по ровной, очищенной, сухой стяжке. В качестве растворителей могут быть уайт-спирит или керосин, расходуемые в количестве 45...60 г/м2. Це - ментно-песчаная стяжка грунтуется раетвором битума БН 90/10 в керосине или уайт-спирите в соотношении 1 :2 ч. по массе из расчета 800 г/м2.

Если наплавляемый рубероид используется для нижних слоев кровельного ковра, то минеральную посыпку счищают, так как она мешает склеиванию. Если применяется для верхнего слоя ковра, то очищается крупнозернистая посыпка на ширину нахлестки полотнищ (ТУ 21-27-35—78).

|

3* |

|

As |

Главное преимущество наплавляемого рубероида состоит в том, что при устройстве кровли наклейка

осуществляется без применения кровельной мастики. Производительность труда при этом повышается на 50 %. Без использования дорогостоящей мастики снижается стоимость устраиваемой кровли.

Для нижних слоев используют марки РМ-350-1.0; РМ-420-1.0; РМ-500-2.0; для верхних слоев — марки РК-420-1.0 и РК-500-2.0. Наплавляемый рубероид выпускают в рулонах общей площадью 7,5... 10 м2 с шириной полотна 1000, 1025 и 1050±5 мм. Масса одного рулона 25...37 кг. (табл. 4).

Таблица '4. Физико-технические показатели наплавляемого рубероида

|

РМ-350-1.0 |

|

РК-420-1.0 |

|

Показатель |

РК-500-2.0 РМ-500-2.0

Температура размягчения, °С: пропиточного битума покровного состава Отношение массы пропиточного состава к массе картона, не менее Масса покровного слоя, г/м2 Водопоглощение, г/м2, не более Водонепроницаемость образца диаметром 100 мм при гидростатическом давлении, МПа Разрывная нагрузка при растяжении рубероида в продольном и поперечном направлениях, Н Гибкость (не должно появляться трещин при изгибании полоски рубероида на стержне диаметром 30 мм), при 18...25 °С Температуроустойчивость, °С

|

40...50 |

40...50 |

40...50 |

|

80 |

80 |

80 |

|

L,25i |

1,25:1 |

1,4:1 |

|

1600 |

1600 |

2600 |

|

40 |

40 |

40 |

|

0,07 |

0,07 |

0,1 |

|

280 |

300 |

350 |

|

25 |

25 |

25 |

|

70 |

|

70 |

|

70 |

Рубероид и пергамин вследствие высокой водопо- глощающей способности картона набухают, что способствует развитию гнилостных процессов, уменьшает прочность и снижает диэлектрические способности. Поэтому для ответственных гидроизоляционных работ значительно более пригодны битумные материалы, изготовленные на неорганической (асбестовой или металлической или стекловолокнистой) основе.

Гидроизол — беспокровный кровельный и гидроизоляционный рулонный материал. Основанием гидро - изола служит асбестовая бумага. Лучшей асбестовой бумагой для изготовления гидроизола является ас - бестоцеллюлозная, имеющая в составе до 20 % целлю-

Лозы. В зависимости от качественных показателей гидроизол вырабатывается двух марок: ГИ-Г и ГИ-К. Марка ГИ-Г используется для гидроизоляции подземных сооружений. Для устройства кровельных работ применяют марку ГИ-К.

Гидроизол марки ГИ-К выпускается массой 1... 1,5 кг/м2, шириной полотна 950±5 мм, толщиной 1,5... 2 мм, площадью в рулоне 20±0,4 м2. Рулон гидроизо - ла должен иметь ровные торцы и плотно намотан. На поверхности полотна не должно быть складок, разрывов, дыр. При температуре до —5°С рулон гидроизо - ла легко раскатывается без появления трещин.

Стеклорубероид — рулонный кровельный и гидроизоляционный материал на стекловолокнистой основе, получаемый двусторонним нанесением битумного вяжущего на стекловолокнистый холст.

В зависимости от вида посыпки на лицевой поверхности стеклорубероид выпускают трех марок: С-РК — кровельный с крупнозернистой посыпкой на лицевой поверхности и пылевидной или чешуйчатой на нижней; С-РЧ — кровельный с чешуйчатой посыпкой на лицевой поверхности и мелкой или пылевидной на нижней; С-РМ — гидроизоляционный, имеющий с двух сторон мелкую или пылевидную посыпку.

Марки С-РК и С-РЧ применяются для устройства верхнего слоя кровельного ковра. Марка С-РМ применяется для оклеечной гидроизоляции нижних слоев и для кровельного ковра, имеющего защитный покровный слой.

В качестве основы для стеклорубероида применяет стекловолокнистый холст марки ВВ-К. На холст на Обе поверхности наносят сплав битума в смеси с наполнителем, пластификатором и антисептиком.

Крупнозернистая посыпка должна иметь определенный зерновой состав; содержание зерен размером от 1,2 до 0,8 мм должно быть не менее 80 %, а зерен размером от 0,8 до 0,5 мм — не более 20 %. Крупность зерен минеральной посыпки 0,6 мм. Стеклорубероид выпускается в рулоне шириной 750...1Q25 мм, толщиной 2,5±0,5 мм, площадью 10±0,5 м2, массой 1 м2 2,3...2,9 кг.

Стеклорубероид водонепроницаем, выдерживает в течение 10 мин гидростатическое давление в 0,08 МПа. Он гибок, при изгибании полоски стеклорубероида на стержне диаметром 40 мм при 0°С на его поверхнос-' ти не появляется трещин.

Фольгоизол — рулонный основной материал, состоящий из тонкой рифленой или гладкой фольги, покрытой с нижней стороны защитным битумно:резино- вым антисептированным составом с мелким наполнителем или битумно-резинополимерным антисептированным с наполнителями. Этот материал изготовляют из холоднотянутой алюминиевой фольги толщиной 0,08...0,3 мм и шириной 1000±5 мм, на которую Haj носят в горячем состоянии битумно-резиновый слой толщиной 0,8...4 мм. Допускаемые отклонения толщины резинобитумного слоя ±2 мм. Наружная поверхность фольгоизола может быть гладкой, рифленой, окрашенной в различные цвета атмосферостойкими красками и лаками с целью увеличения коррозионной стойкости.

Материал применяют в качестве кровельного паро - и гидроизоляционного материала в ответственных конструкциях зданий и сооружений.

Фольгоизол характеризуется высокими физико- механическими показателями, так как резина, входящая в состав гидроизоляционного слоя, медленнее стареет, пластична и влагостойка. Фольгоизол — прочный водонепроницаемый и долговечный кровельный материал. Предел прочности при разрыве зависит от толщины фольги и составляет 4...15 МПа; водопогло - щение незначительное, составляет 0,2 %; при изгибании полоски шириной 20 мм у кровельной фольги (ФК) и шириной полоски из гидроизоляционной фольги (ФГ) при температуре — 12 °С на слое вяжущего не должны появляться трещины. При нагревании в течение 2 ч кровельного фольгоизола до 100 °С и гидроизоляционного фольгоизола до 110°С на поверхности образцов фольгоизола не должны появляться вздутия, сползания или какие-либо другие дефекты.

В силу отражательной способности фольги температура нагрева солнечными лучами кровли из этого материала на 20° ниже, чем температура нагрева аналогичных кровель черного цвета. Наклеивают фольгоизол на поверхность с помощью битумной мастики.

Во избежание слипания полотен при скатывании в рулон кровельного фольгоизола прокладывают полиэтиленовую пленку, а гидроизоляционного фольгоизола — целлофан или оберточную бумагу.

Кровли и гидроизоляционные покрытия с использованием полимерных материалов обеспечивают высокую степень индустриализации работ, надежны в эксплуатации и в ряде случаев имеют более низкую стоимость по сравнению со стоимостью традиционных материалов. Они не требуют почти никакого ухода при эксплуатации, достаточно долговечны и прочны.

Фольгорубероид является разновидностью рубероида. Вместо крупнозернистой посыпки применяется рифленая алюминиевая фольга. Высота гофра 0,4.., 1 мм с шагом 7... 10 мм. Такое устройство верхнего слоя кровельного покрытия способствует лучшему отражению солнечных лучей* а материал вяжущего может иметь более низкую температуру размягчения.

Фольгорубероид бывает двух марок согласно техническим условием (ТУ ЭССР 69-79). Фольгорубероид марки АР-420 имеет повышенную гибкость, остается гибким при отрицательных температурах; фольгорубероид марки РА-420 гибкость сохраняет только при положительных температурах.

Выпускают этот материал в рулонах общей площадью 10±0,5м2 шириной рулона 1026±5 мм. Применяется для устройства верхнего слоя кровельного покрытия в южных районах страны.

Фольгобитэп — рулонный основный кровельный материал, в котором основанием служит рифленая фольга, покрытая с одной или двух сторон слоем би - тумно-полимерного вяжущего, смешанного с минеральными наполнителями и антисептиками.

Из-за дефицита алюминиевых пластин для изготовления фольги применение кровельных материалов с использованием фольги ограничено.

В качестве основания для изготовления рулонных кровельных материалов могут быть применены стеклоткани, о@лад1вощие большой гибкостью и гнилостой - костью. К таким материалам относятся гидростекло- изол кровельный и подкладочный. Стеклоткань с обеих сторон покрывается слоем битумного вяжущего,

Гидростеклоизол кровельный предназначается для устройства плоских кровель общественных и промышленных здайий. Выпускается в рулонах шириной 850... 1150 мм, длиной 10 м±250 мм,

Гидростеклоизол подкладочный может быть использован для устройства нижнего слоя при устройстве кровель. Полотна подкладочного гидростекло - изола приклеиваются к основанию клеящими мастиками или оплавлением его поверхности, т. е. нагревом до капельно-жидкого состояния.

Гидростеклоизол подкладочный выпускают однослойно- или двухслойноформированным в рулонах с шириной полотна 850...1000 мм, длиной 10 м±250 мм. Для предотвращения склеивания гидростеклоизола н рулоне поверхность полотна покрывают каолиновой эмульсией.

Резино-каучуковые композиции вяжущего состава гидроизоляционных материалов повышают их сопротивление действию воды и замедляют процессы старения. Таким материалом, предназначенным для устройства кровли и подкладочного гидроизоляционного слоя, является армобитэн, где стеклоткань, стек - лохолст или биостойкая штапельная стеклосетка пропитываются битумно-каучуковым вяжущим. Выпускают армобитон с крупнозернистой и мелкозернистой посыпкой. Армобитэн с крупной посыпкой применяется для устройства верхнего слоя кровельного покрытия, с мелкозернистой — для устройства нижнего слоя кровельного покрытия или гидроизоляции. Выпускаются в рулонах общей площадью 5... 10 м2, шириной 1000+20 мм. Теплостойкость высокая — не ниже 75 °С. Материал очень гибкий, морозостойкий, с незначительным водопоглощением (не более 0,5%/сут).

Приклеивается армобитэн путем сплавления покровной массы с нижней стороны полотна горячим воздухом.

Дегтебитумные материалы. К основным кровельным и гидроизоляционным материалам относятся дегтебитумные материалы (ДБ), которые изготовляют пропиткой кровельного картона дегтем, предотвращающим гниение картона, с последующим покрытием с обеих сторон нефтяным битумом. Дегтебитумные материалы применяют для многослойных плоских совмещенных и водоналивных кровельных покрытий, оклеечной гидроизоляции и пароизоляции. Для верхнего слоя кровельного ковра используют дегтебитумные материалы с крупнозернистой или чешуйчатой посыпкой; для подкладочных слоев кровли и гидроизоляции — дегтебитумные материалы с мелкой чешуйчатой посыпкой.

Выпускают дегтебитумные материалы шириной 650...1050 мм, общей площадью в рулоне 20±0,5 м2. Укладывают их на холодных и горячих битумных и дегтевых мастик.

Дегтевые материалы. Толь — рулонный материал, изготовляемый пропиткой и покрытием кровельного картона дегтями с посыпкой песком или минеральной крошкой. По виду материала, применяемого для посыпки, и составу покровного слоя толь делят на толь с крупнозернистой ТВК-420 и песчаной ТП-350 посыпкой. Толь с крупнозернистой посыпкой изготовляют путем пропитки картона дегтепродуктами с последующим покрытием с двух сторон тугоплавкими дегтепродуктами, содержащими минеральный наполнитель. Его выпускают в рулонах общей площадью 10 ±0,5 м2, шириной полотна — 650...1050 мм. Толь с крупнозернистой посыпкой применяют для верхнего слоя пологих и широких кровель, укладывают на горячую дегтевую мастику. Толь с песчаной посыпкой изготовляют пропиткой и покрытием кровельного картона одними и теми же дегтями и последующей посыпкой их кварцевым песком. Посыпка толя песком необходима для предотвращения слипания толя при свертывании рулонов, увеличения стойкости против воздействия солнечных лучей и повышения огнестойкости. Под влиянием солнечных лучей дегтевые материалы теряют летучие компоненты и становятся хрупкими, утрачивая водонепроницаемость. Поверхность толя должна быть равномерно покрыта слоем посыпки; полотно толя не должно иметь разрывов, складок, вмятин, дыр. В разрыве материал должен иметь черный цвет без светлых прослоек не - пропитанного картона. Толь с песочной посыпкой производят шириной 750...1050 мм, площадью в рулоне 15±0,5 м2. Его применяют для устройства кровель временных сооружений. Толь с песочной посыпкой укладывают также на горячих дегтевых мастиках.

Толь-кожа ТК-350 или толь гидроизоляционный выпускают без покровного слоя и посыпки. Применяют в качестве подкладочного материала под толь при

устройстве многослойных кровель, а также для паро - и гидроизоляции.

В зависимости от назначения, массы 1 м2 картона, а также от наличия и характера посыпки и покровного слоя толь подразделяют на четыре марки (табл. 5).

Таблица 5. Технические показатели толя

|

|

|

Наименование |

|

Наличие и характер посыпки и покровного слоя |

|

Назначение |

Масса 1 м! картона при влаж • ности 5%, г

Толь беспокровный (толь-кожа)

Толь гидроизоляционный

Толь с песчаной посыпкой

Толь с крупно - вернистой посыпкой

ТК-350 Без покровного слоя и посыпки

ТГ-350 То же

ТП-350 На обеих сторонах полотна поверхностная пленка пропиточной массы с последующей посыпкой кварцевым песком

ТВК-420 На обеих сторонах слой более тугоплавких дегтевых продуктов

Для кровли 350+5° и пароизо-

Ляции

Для гид - 350+1° роизоляции

|

То же |

Для кровли 350+д0 временных сооружений

420+5°

Максимальный срок службы толя при тщательной укладке, защите поверхности и правильной эксплуа^ тации до 10 лет. Однослойное покрытие обычно рассчитывают на трехлетнюю службу. Крупнозернистая посыпка, нанесенная на покровный слой, выполнен - рый из тугоплавких дегтевых продуктов с добавкамЙ минеральных наполнителей, удлиняет сроки службы.

Асфальтовые армированные маты изготовляют путем покрытия стеклоткани с обеих сторон слоем битума или гидроизоляционной асфальтовой мастики. В зависимости от пропиточного материала и состава покровного слоя различают асфальтовые армированные маты обычные и с повышенной теплостойкостью. Армированные асфальтовые маты производят длиной 3...I0 м, шириной 1000 мм и толщиной 4...6 мм. Асфаль*

Товые армированные маты применяют для устройств ва оклеечной гидроизоляции.

Гудрокамовые материалы изготовляют путем пропитки и покрытия с обеих сторон кровельного картона шириной 650...1060 мм, площадью 10±0,5 - м2 гуд - рокамом — продуктом совместного окисления каменноугольных масел и нефтяного гудрона. Гудрокамовые материалы применяют для многослойных плоских и совмещенных кровель, оклеечной пароизоляции на холодных и горячих гудрокамовых и битумных мастиках.

Кровельные материалы, не имеющие основания (безосновные). Преимуществом безосновных кровельных и гидроизоляционных материалов является то, что они воспринимают деформации конструкции основания, которое изолируют, без нарушения сплошности.

К безосновным кровельным материалам относятся изол, бризол, гидроизоляционный материал на основе полиизобутелена ГМП и др.

Изол — безосновный рулонный резинобитумный материал, в основу которого положено вяжущее, получаемое путем девулканизации утильной резины в битумной среде с последующей классификацией материала и введением волокнистых наполнителей в виде асбестовых волокон и других добавок.

Изол долговечнее рубероида в 2 раза. Он эластичен, гнилостоек, обладает хорошей деформативно - стью даже при отрицательных температурах* водонепроницаем, пластичен и биостоек. Указанные свойст - ства изола сохраняются при температуре —30... ...+ 100°С. Используют изол для гидроизоляции и покрытия кровель. Для гидроизоляционной защиты изол укладывают в два слоя, а при гидростатическом напоре—в три. Приклеивают изол горячей изольноймастикой или горячей битумной мастикой.

Изол выпускают в рулоне общей площадью 10 и 15 м2, шириной 800...1000 мм, толщиной 2 мм. Изол должен иметь предел прочности при растяжении не менее 0,4 МПа, растяжимость не менее 60 %, остаточное удлинение не более 25 %, водонасыщение за сутки не более 1 % по массе, температуроустойчивость (отсутствие деформации) при температуре 150 °С. Масса

1 м2 изола 1...1,5 кг, поверхностная плотность 2,5 кг/м3.

Для предохранения рулона от слипания внутреннюю сторону изола посыпают тальком, мелом или другими минеральными материалами.

Изол выпускают двух марок: И-БД — изол без полимерных добавок; И-ПД — изол с полимерными Добавками.

Бризол представляет собой рулонный материал, обладающий повышенной гнило - и водостойкостью, высокой атмосферостойкостью, водонепроницаемостью и эластичностью.

Бризол изготавливают из смеси нефтебитумов разной вязкости, измельченной резины от изношенных автомобильных шин, наполнителя и пластификатора.

Примерный состав бизола следующий, %: битум — до 60, резина — до 30, пластификатор — до 2...5, асбест — до 12.

Бризол стоек к серной кислоте при концентрации до 40 %, к соляной кислоте при концентрации 20 % и температуре 60 °С. Его применяют для защиты от коррозии подземных металлических конструкций и трубопроводов, а также гидроизоляции сооружений и устройстве плоской наклонной кровли слоем до 35 мм и более, изоляционных прослоек в покрытиях, для заделки и герметизации стыков в крупнопанельном строительстве, для заделки температурных швов и т. д.

Гидроизоляция бризолом не только предохраняет защищаемую поверхность от контакта с водной средой, но и служит паро - и газоизоляцией.

|

Бр-С |

Физико-механические показатели бризола:

Бр-П

|

0,8 |

|

0,15 |

Предел прочности при разрыве, МПа, не менее ■ ■ >

Удлинение, %, не менее:

TOC o "1-3" h z относительное........................... • •

Остаточное

Остаточное.......................................................... • «

Водопоглощение за 24 ч, %, не более Эластичность — количество двойных перегибов, не менее 70 72

|

12 |

15...35 15...35 0,5 0,3

10

Гибкость на стержне диаметром 10 мм при температуре, °С:

|

5 для Бр-С 15 для Бр-П |

Не должно быть трещин то же

Выпускают гидроизол в рулонах длиной полотна 50±1 мм, шириной 425±25 мм и толщиной 1,5...2 мм.

Внутреннюю поверхность полотна бризола припудривают тонкоизмельченным минеральным порошком во избежание слипания полотен при наматывании бризола в рулон.

Приклеивают бризол к изолируемой поверхности битумно-резиновой мастикой.

ГМП — гидроизоляционный материал на основе полиизобутилена — высококачественый и долговечный рулонный материал. Выпускается трех марок; ГМП-8, ГМП-10, ГМП-12.

Техническая характеристика ГМП:

Предел прочности при растяжении, МПа, не ме

Нее.................................

Водонепроницаемость при давлении 0,7 МПа %, не менее, . . . Водо поглощение за 24 ч %, не более.... Ширина, мм. . . . Площадь одного рулона

Ма...................................

Поверхностная плотность кг/м3

ГМП-8

3 1

800...1000 10±0,5 3

ГМП-10

3 1

800...1000 10±0,5 3

ГМП-12

3 I

800...LQgO 10±0,5 2,5

ГМП предназначается для оклеечной гидроизоляции и многослойных покрытий плоских кровель, паро - изоляции, а также для антикоррозионных покрытий металлических трубопроводов.

Пленочные кровельные и гидроизоляционные рулонные материалы. К пленочным кровельным гидроизоляционным материалам относятся: пленка поли- этиленопековая гидроизоляционная, пленка полиэтиленовая, полиамидная, пленка полиамидная стабилизированная и др.

Преимущество их в малой толщине, массе и высокой степени водонепроницаемости.

Полиэтиленпековая гидроизоляционная пленка — Кровельный и гидроизоляционный рулонный материал. Отличается высокими прочностными и гидроизоляционными показателями. Пленка теряет свои фи - зико-механические свойства и гидроизоляционные K8- чества при прямом воздействии солнечных лучей, атмосферных влияниях, под действием микроорганизмов и корней луговых трав.

При испытании пленка на разрыв выдерживает от 4...8 МПа, относительное удлинение составляет не менее 60 %, водонасыщение за 24 ч 0,1...0,3 %, тепло - стойкость 120... 140 °С, гибкость сохраняется в пределах температуры —60...—65 °С, устойчива к кислотам с концентрацией до 40 %.

Выпускают полиэтиленовую гидроизоляционную пленку в рулоне общей площадью 10 ±0,5 м2, шириной 1500...2000 мм и толщиной 0,1 — 1 мм.

Материал можно применять во всех климатических районах страны для гидроизоляции междуэтажных перекрытий, при устройстве защищенных и незащищенных плоских и малоскатных кровель.

Пленка полиэтиленовая применяется в качестве морозостойкого, водонепроницаемого материала в различных областях строительства, в частности, для гидроизоляции и устройства кровель. По физико-механическим свойствам пленка может быть двух марок; А и Б. Выпускают пленку толщиной 0,03...0,08± ±0,015мм, 0,081...0,12±0,020мм, 0,121...0,15±0,03мм, 0,51...0,2±0,5 мм, длиной не менее 25 м. Допускаются отдельные куски в рулоне длиной не менее 3 м.

Физико-механические свойства пленки полиэтиленовой:

|

А |

Б |

|

|

Предел прочности при разрыве, МПа, |

12 |

10 |

|

Не менее.................................................. |

||

|

Относительное удлинение при разры |

200 |

|

|

Ве, %, не менее |

300 |

|

|

Морозостойкость, "С, не ниже « , , |

—60 |

—60 |

|

Полиамидная пленка ПК-4 представляет собой |

Прозрачный рулонный материал без посторонних включений и пятен. Выпускают пленку ПК-4 трех марок (А, Б, В), отличающихся размерами и свойствами. Техническая характеристика пленки ПК-4:

А Б В

Предел прочности при растяжении, МПа, не менее:

В продольном направлении. . , в поперечном направлении . . , Поверхностная

Плотность, г/м3 , 60...80 60...100 100...130 Ширина, мм. , , 1200... 1300 1200... 1300 1200...1300 Толщина, мм, , 0,055...0,07 0,05...0,09 0,09...0,12

Применяется в качестве гидроизоляционного слоя. Пленка - полиамидная стабилизированная представляет собой рулонный прозрачный материал, применяемый - в качестве светопрозрачной кровли для сельскохозяйственных помещений.

Предел прочности пленки при растяжении в продольном направлении не менее 25 МПа, а в поперечном — не менее 60 МПа.

Выпускается пленка в рулонах общей длиной не менее 25 м, шириной 1200...1300 мм, толщиной 0,05.., ...0,09 мм.

Мастики представляют собой искусственные смеси органических вяжущих с минеральными наполнителями и добавками. Это пластичные гидроизоляционные материалы, представляющие собой дисперсную систему с более или менее крупными частицами минерального наполнителя.

Классификация кровельных и гидроизоляционных мастик. В зависимости от вида вяжущего могут быть: битумные, реаинобитумные, дегтевые, битумно-поли- меряые масгнки.

|

25 15 15 28...60 60 60 |

В качестве наполнителей используют асбест, асбестовую пыль, коротковолокнистую минеральную вату; пылевидные тонколистовые порошки из известняков, доломита, кварца, кирпича, трепела, талька, а также золы от пылеугольного сжигания минерального топлива или комбинированные. Наполнители повышают теплостойкость и твердость мастик, уменьшают их хрупкость при пониженных температурах, сокращают удельный расход вяжущего вещества. Волокнистые наполнители, армируя материал, увеличивают его сопротивление изгибу. Могут быть применены смешанные наполнители: и волокнистые, и порошкообразные.

Мастики могут быть горячие, применяемые с предварительным подогревом (до 160 °С —для битумных мастик и до 130 °С — для дегтевых) и холодные, содержащие растворитель, используемые без подогрева при температуре воздуха не ниже +5°С и с подогревом до 60...70°С при температуре воздуха ниже 5°С.

По назначению мастики бывают приклеивающие, применяемые для приклеивания рулонных кровельных и гидроизоляционных материалов и устройства защитного слоя кровли, кровельно-изоляционные, применяемые для устройства мастичных кровейь, мастичных слоев гидроизоляции; гидроизоляционно-асфаль - товые, применяемые для устройства пароизоляции; антикоррозионные, применяемые для устройства антикоррозионного защитного слоя кровли из фольгоизола.

По способу отверждения они бывают отверждае - мые и неотверждаемые.

По виду разбавителя — содержащие воду, органические растворители и жидкие органические вещества.

На воздухе затвердевают в течение часа и образуют гладкую эластичную поверхность, стойкую к атмосферным воздействиям. Они характеризуются водостойкостью, высокой клеящей способностью, а некоторые — и биостойкостью.

Требования к мастикам. Кровельные и гидроизоляционные мастики должны быть однородными без включений частиц наполнителя, не пропитанных вяжущими веществами; удобонаносимыми; при изготовлении и эксплуатации не выделять в окружающую среду вредных веществ в количестве выше допустимых; с теплостойкостью не ниже 70 °С; водонепроницаемыми, биостойкими; прочно склеивающими слои рулонных материалов. Мастики должны быть долговечными, т. е. обладать стабильными физико-механическими характеристиками в процессе эксплуатации в интервале температур эксплуатации.

Наносить мастики на изолируемые поверхности следует по следующей схеме:

Перед устройством мастики наносят разжиженную битумную эмульсионную пасту в виде гурнтовки; наносят основные слои из битумных эмульсионных мастик; число слоев зависит от уклона крыши;

Наносят дополнительный слой мастики по армирующим мастикам для усиления мастичного ковра в местах повышенного скопления влаги;

Устраивают защитный слой в виде облицовки, посыпки из крупнозернистого песка или гравия, окраски.

Битумные мастики. Вяжущими веществами, применяемыми для изготовления битумных мастик, являются искусственные нефтяные битумы, получаемые в результате переработки нефти и ее смолистых остатков.

Нефтяные битумы имеют черный или темно-бурый цвет, при нагревании меняют вязкость. В зависимости от вязкости их разделяют на твердые, полутвердые и жидкие. Твердые и полутвердые нефтяные битумы применяются для строительных и кровельных работ (изготовления кровельных и гидроизоляционных рулонных материалов, битумных мастик и лаков), а жидкие — в качестве пропиточного материала основы рулонных кровельных материалов. При использовании битумов необходимо умело выбрать марку битума, сочетания ее с условиями применения.

Марка битума устанавливается по основным его свойствам: вязкости, растяжимости, температуре размягчения и вспышки (табл. 6).

|

Таблица 6. Физико-механические свойства битумов

|

Вязкость характеризуется глубиной проникания иглы, мм. Чем больше глубина, тем меньше вязкость. Растяжимость битума. Показателем является

4 С. X. Исламкулова 49

Длина вытянутого образца в момент его разрыва, см.

Температура размягчения характеризует пригодность битума для использования в различных температурных условиях.

Температура вспышки — это та температура, которая является технологическим фактором при работе с битумом.

Нефтяные битумы хранят в специальных складах или под навесом, защищая их от действия солнечных лучей и атмосферных осадков.

Битумная мастика представляет собой однородную массу, состоящую из нефтяных битумов, наполнителей и добавок.

Битумная мастика применяется для приклеивания и склеивания рулонных материалов при устройстве многослойных кровельных покрытий, гидроизоляции, мастичных кровель (табл. 7).

Таблица 7. Физико-механические свойства кровельной битумной горячей мастики

Марка»

|

8 И к Ю |

|

Показатель |

|

« М * |

|

Ю S |

|

« |

|

Ю 5 |

Теплостойкость 55 65 75 85 100

В течение 5 ч, °С, не менее

Температура раз - 55..-60 68...72 78...82 88...92 105.. .110

Мягчения, "С

Гибкость при тем - 10 15 20 30 40

Пературе 18±2 °С на стержне диаметром, мм Содержание наполнителя, % по массе: волокнистого 12...15 12...15 12...15 12...15 12...15 пылевидного 25...30 25...30 25...30 25...30 25...30 Содержание воды Следы

* В обозначении марки буквы обозначают «мастика битумная кровельная и гидроизоляционная», а цифры — степень теплостойкости.

В обозначении марки буквы обозначают «мастика битумная кровельная и гидроизоляционная», а цифры — степень теплостойкости.

В зависимости от районов строительства и уклона кровель выбирается марка горячей битумной мас - тйки.

Для северных районов при уклонах кровель от О до 2,5 % применяют марку МБК-Г-55, при уклоне 5... ...10 % — марку МБК-Г-75, при уклоне 10...25 % — марку МБК-Г-85.

Для южных районов прй уклонах кровель от 0 до 2,5 применяют марку МБК-Г-65, при уклоне 2,5... ...10 % — марку МБК-Г-85, при уклоне 10...25 % — марку МБК-Г-100, при устройстве водонаполненных кровель — марку МБК-Г-55.

Холодную битумную мастику получают, вводя в готовую битумную смесь органические растворители в соотношении (соляровое масло, лак, керосин) и пластификаторы, а также антисептики.

Соляровое масло растворяет битум, и хорошо просачивается в основание рулонного материала. Поэтому холодные битумные мастики не только склеивают слои рулонных кровельных материалов, но и прочно склеивают полотно рулонного материала с основанием.

Холодные битумные мастики «Кровлелит-АГ», «Вента-У» или МББ-Х-120 «Вента», МБК-Х-1 имеют ряд преимуществ перед горячей: из-за малой толщины наносимого слоя мастики снижается расход битума, с поверхности рулонного материала нет необходимости убирать мелкую минеральную посыпку, так как она, впитываясь мастикой, начинает играть роль наполнителя и, как следствие, повышается вязкость приклеивающего слоя.

Резинобитумная мастика изоляционная. Холодная мастика изготовляется из однородной смеси сплава кровельных битумов, мелкой резиновой крошки, пластификатора и антисептика. Мастику выпускают следующих марок: МБР-65, МБР-75, МБР-90 и МБР - 100. По сравнению с горячей кровельной битумной мастикой резинобитумная изоляционная обладает большей эластичностью, гибкостью и морозостойкостью. На объекты может транспортироваться в автогудронаторах, оборудованных специальными устройствами для перемешивания мастик и подачи их н место покрытия.

Применяется при устройстве многослойных кр вельных покрытий, для приклеивания и склеивани рулонных материалов.

Битумно-латексные мастики приготавливают, сме Шивая битумную и латексную эмульсии непосредст венно у мест производства работ перед нанесением и на покрытие. Эмульсии смешивают при температур не выше 40 °С в обычных мешалках. Готовят мастик следующих марок: ЭБЛ-Х-75; ЭБП-Х-85; ЭБП-Х-10 Приготовление битумных эмульсий состоит в подг<Ц товке битумного вяжущего, эмульгатора и стабилиза-! тора и диспергировании вяжущего в воде в присутствии эмульгатора и стабилизатора.

Битумные эмульсии самостоятельно можно приме-; нять для грунтовок оснований и пропитки армирующих материалов. ;

Битумно-латексные мастики обладают хоро шими физико-механическими свойствами. Водопоглощение составляет не более 5 % после приготовления.. Мастики выдерживают давление воды более 1 МПа. При испытании на водонепроницаемость они имеют; повышенную адгезию к различным строительным? материалам. Латексная эмульсия придает им эластичность, гибкость, теплостойкость, но понижает хладо - ломкость. В зависимости от уклона кровель и районов строительства применяют различные битумно-латексные мастики теплостойкостью 75...100°С.

Битумно-латексно-кукерсольные мастики. Руг Лонные кровли на мастиках БЛК можно устраивать при температуре наружного воздуха до 20 °С. Кровельные материалы при этом должны быть отогреты в теплом помещении до температуры не ниже +5°С, Температура мастики должна быть не ниже 40 °С.

Эти мастики имеют высокие физико-механические® показатели. Так, сопротивление паропрониканию слоя; мастики толщиной 2 мм в три раза выше, чем сопротивление горячего битума, нанесенного слоем толщиной 4 мм и четырех слоев пергамина. Водопроницаемость слоя БЛК толщиной 1 мм под воздействием давления воды 0,2 МПа составляет более 30 сут. По« крытие из БЛК атмосферостойко и биостойко.

Мастика изол Г-М получается смешением битум - но-резинового вяжущего с высокомолекулярным по- лиизолобутиленом, кумароновой смолой, наполнителем — асбестом и антисептиком. Мастики изол изготовляют горячие и холодные. В зависимости от назначения их подразделяют на приклеивающие (для склеивания рулонных материалов в кровле и гидроизоляции) , кровельные и гидроизоляционные.

Холодную мастику изол получают растворением горячей мастики в бензине или других растворителях до 25...30 %. Эта мастика водонепроницаема, теплостойка (+80 °С), биостойка, эластична и до +20 °С деформационно гибка. Ее применяют в кровельных работах при укладке рулонных полотнищ из изола, при устройстве парапетов. Холодная мастика изол экономически более выгодна, чем горячая, так как на 1 м2 ее требуется в 2...2,5 раза меньше.

Битумно-напритовая мастика в своем составе не содержит воду, поэтому ее можно наносить на кровельные панели и при отрицательных температурах.

Физико-механические показатели мастики высокие: водонепроницаема, теплостойкость не менее 100 °С, адгезия к бетону не ниже 0,2...0,3 МПа.

Мастики битумно-каолиновая, битумно-извест - ковая, известково-глиняно-битумная. Для приготовления битумно-каолиновой, битумно-известковой мастик и известково-глинянобитумных паст применяют известь или водный раствор извести в виде известкового теста или известкового молока, глину в виде глиняного теста или молока, битумное вяжущее и воду.

Мастики для верхних слоев кровельного гидроизоляционного ковра готовят только на известково-би - тумных пастах. Известково-глинянобитумные пасты не должны соприкасаться с водой, так как это приводит к снижению прочности сцепления с основанием, уменьшает плотность гироизоляционного покрытия, прочность мастичного слоя, увеличивает усадку, водопроницаемость, набухание. В связи с этим пасты применяют только для внутренних слоев гидроизоляционного ковра, в качестве пароизоляции и для приклеивания армирующих прокладок.

Дегтевые мастики приготавливают из дегтевого вяжущего, состоящего из сплава каменноугольного пека с антраценовым маслом, и наполнителей. Выпускают холодные и горячие дегтевые кровельные ма

стики трех марок: МДК-Г-50, МДК-Г-60, МДК-Г-70 с теплостойкостью 50...70°С и гибкостью, соответствующей изгибу мастики, нанесенной на образец беспокровного рулонного материала слоем толщиной 1 мм. При температуре испытания 18±2°С не должно появляться трещин.

Дегтевую мастику применяют для приклеивания и склеивания дегтевых материалов при кровельных и гидроизоляционных работах. Кроме того, дегтевую мастику можно применять в качестве защитного слоя для кровель из беспокровного толя, толя с крупнозернистой посыпкой и кровельного толя.

Горячие дегтевые мастики перед применением подогревают до 130...150°С, так как при нагревании они легко растекаются по ровной поверхности слоем толщиной до 2 мм (табл. 8).

Таблица 8. Физико-механические свойства дегтевой мастики кровельной горячей

|

МДК-Г-60 |

|

МДК-Г-70 |

|

МДК-Г-50 |

Показатель

TOC o "1-3" h z Температуроустойчивость, °С, не 60 60 70

Менее

Температура размягчения 40 45 55

Гибкость на стержне диаметром 25 30 50

10 мм

Содержание наполнителя по соотношению к общей массе мастики: волокнистого комбинированно- 5... 15 5. ..15 5... 10 Го (50 %)

Волокнистого и 50% пылевид - 15...20 15...20 5...10 Ного

Содержание воды Следы

Битумно-полимерные мастики типа РБЛ и ЭБЛ можно готовить с использованием любых термопластичных и термореактивных полимеров. С помощью твердого эмульгатора типа глины или извести получают водную дисперсию полимера, которую в дальнейшем используют для эмульгирования битума. Полимер эмульгируют в высоковязком состоянии, смешивая компоненты при 15...50°С. Соотношение между порошком твердого эмульгатора и полимером по массе берут в пределах от 2 : 1...1 s 2. Компоненты пе«.

Ремешивают в растворомешалках с порционным добавлением воды.

Пластоэластичные мастики изготовляются на основе высокомолекулярного полиизобутилена. Они отличаются высокой эластичностью, атмосферостой - костью, хорошей адгезией к основанию, обладают абсолютной влаго-, паро - и воздухонепроницаемостью, способностью заполнять полосы стыков любой конфигурации,

Полиизобутиленовые мастики в зависимости от температуры, ниже которой эластичность существенНо снижается, делят на три марки: УМ-20, УМ-40, УМ - 60 (цифры указывают на низший предел температуры применения). В качестве заполнителя, кроме каменного угля, используют сажу, тальк, литопон, Асбест.

Холодная битумно-бутилкаучуковая мастика МББ - Х-120 «Вента» изготовляется в соответствии с ТУ 21-37-39-82. Применяется для устройства безрулонной кровли в климатических районах, имеющих среднемесячную температуру не ниже —30 °€. Мастика обладает рядом положительных показателей, а именно, эластична, имеет высокую адгезию к бетонному основанию кровельным рулонным материалам, асфальтобетону. Жизнеспособность мастики 2...3 ч. Основания под эту мастику можно грунтовать. Расход мастики 1,3 кг/м2 на изготовление одного слоя.

Хлорсульфополиэтиленовая мастика (ХСПЭ) используется для гидроизоляции ограждающих конструкций, в которых в процессе эксплуатации могут появиться трещины размером до 0,3 мм.

Наносят мастику по огрунтованному основанию после оклеивания воронок внутренних водостоков и гидроизоляции ендовы и карнизного свеса. При температуре наружного воздуха ниже 5°С мастику перед Занесением разгогревают до 40...60°С, доводя до текучего состояния.

Битумно-змульсионные кровельные мастики АНК-1 И АНК-2 изготавливают в соответствии с ТУ 21-27- 67-80.

Мастика АНК-1 применяется для окраски рубероида кровель один раз в 2...3 года. Мастика марки АНК-2 — для устройства рулонных и мастичных кровель, а также для их ремонта. Мастика наносится на поверхность многослойной рубероидной кровли дву - мя-тремя слоями. Каждый последующий слой наносится после полного высыхания предыдущего.

Температуроустойчивость мастики АНК-1 не ниже 80 °С, мастики АНК-2 — не ниже 100 °С.

Битумно-бутилкаучуковая горячая мастика изготавливается в соответствии с ТУ 21-27-40-78. Она многокомпонентна. В качестве связующего используется смесь битума и бутилкаучука, а в качестве антисептика — каменноугольное масло.

Выпускают мастику двух марок — МББГ-70 и МББГ-80. Вторая марка отличается от первой большим содержанием наполнителей (до 15...20 % по массе), большей температуростойкостью (до 80°С) и более высокой температурой размягчения (до 95 °С). Применяется для изоляции примыканий выступающих над крышей частей. Пере нанесением мастику разогревают до температуры 150 °С, чтобы она свободно наносилась на изолированную поверхность слоем 2,5 мм.

Мастика МБ-Х-75 (мастика битумная холодная) выпускается в соответствии с ТУ 65-357-80, представляет собой жидкую дисперсию. Вырабатывается из сланцевого лака кукерсоль, взятого в количестве 65... ...70 %, наполнителя (асбеста) в количестве 10...20 % и Некондиционного синтетического каучука 6... 10 % в растворе. Мастика применяется для склеивания й приклеивания рулонных материалов.

Физико-механические показатели мастики МБ - Х-75:

Вязкость по вискозиметру ВЗ-4 при

20°С, град................................................ 50...90

Теплоемкость, °С, не менее. , . . 75

Водопоглощение, %, не Более... 0,5

Гибкость слоя мастики толщиной 2 мм, нанесенной на пергамин при сгибании на полуокружности стержня

Диаметром 20 ш..................................... слой мастики

Не должен трескаться

Склеивающая способность, МПа, через ч, не менее >

24 ,,,,,, ............................. 0,03

72........................................................ 0,05

" Перед нанесением мастику разогревают до температуры 60...70°С и тщательно перемешивают.

Эмульсии

Битумные и дегтевые эмульсии приготавливают из вяжущего, воды и эмульгатора. Они являются водо - битумными или вододегтевыми дисперсными системами. Для уменьшения поверхностного натяжения на границах раздела твердой и жидкой фаз в состав эмульсии вводят эмульгаторы — мыло, олеиновую кислоту, концентраты сульфитно-спиртовой барды. Применяют эмульсии обычно для устройства защитного гидроизоляционного и пароизоляционного покрытия, грунтовки основания под гидроизоляцию и приклейки штучных и рулонных битумных и дегтевых материалов.

В качестве вяжущего вещества используют битум марки БН-50/50. Если в битум вводится латекс, то эмульсию называют битумко-латексной.

Эмульсия гидроизоляционная кровельная улучшенная (ГИК-У) выпускается в соответствии сТУ-400-24. 111-77. Изготавливают ее из смеси битумно-полимер - ной эмульсии ББЭС с синтетическим латексом.

Эмульсия применяется для устройства кровель и Делится на марки: ЭГИК-У-3, ЭГИК-У-5, ЭГИК-У-7, ЭГИК-У-10, ЭГИК-У-15, ЭГИК-У-20. Цифры в обозначении марки указывают на процентное содержание латекса.

Кровли из битумных и битумно-латексных эмульсий устраивают только при температуре выше 5°С.

Грунтовки представляют собой легкоподвижные растворы в органических растворителях нефтяного битума марки БН-70/30 и БН-90/10, каменноугольного пека с температурой размягчения 50...70°С.

Грунтовки наносятся на поверхность защищаемой конструкции тонким слоем, например, на поверхность цементно-песчаной стяжки по панели перекрытия.

По битумной грунтовке укладывают битумную мастику, по пековой — дегтевую.

Промышленность выпускает холодную грунтовку КФ-0119. Она должна свободно наноситься кистью на поверхность с уклоном не более 100 % при температуре 50...70°С. Время высыхания грунтовки, нанесенной на свежеуложенную стяжку, 12...48 ч.

Применяются для устройства пароизоляционного покрытия, уплотнения стыков в кровле. Они могут быть применены как самостоятельное вяжущее вещество, на основании которого приготавливают холодную мастику. Паста — эта густая масса, состоящая из диспергированного битума или дегтя в воде в присутствии неорганического эмульгатора: извести 1 сорта, гашеной и негашеной, или высокопластичной глины. Наиболее водостойки пасты с известковым эмульгатором. Паста после нанесения на поверхность образует пленку через З...4ч, а через 1...5сут, в зависимости от типа пасты и скорости испарения, отвердевает.

Черепица — это керамический материал, получаемый из глиняных масс путем формования и последующего обжига.

Сырьем для получения черепицы служат легкоплавкие глины типа кирпичных, но более жирные и пластичные, так как черепица имеет небольшую толщину. Перед формованием глину тщательно обрабатывают, разрушают природную структуру, мелкие твердые включения, повышают пластические свойства.

Глиняную черепицу применяют для покрытия кровель в основном малоэтажных зданий. По сравнению с другими видами кровельных- материалов она имеет следующие преимущества: огнестойка, долговечна и расходы по уходу за ней незначительны. Кроме того запасы дешевого сырья (глины) для ее изготовления практически не ограниченны. Недостатками черепицы являются большая масса (до 65 кг), хрупкость, а также большая трудоемкость изготовления, ручной способ укладки и необходимость придания кровле большого уклона (не менее 50°) для обеспечения быстрого и свободного стока воды.

В настоящее время вырабатывают черепицу пазовую штампованную, пазовую ленточную, плоскую ленточную, волнистую ленточную, S-образную ленточ-. ную И коньковую желобчатую (рис. 11).

В зависимости от назначения черепица может быть: рядовая — для покрытия скатов кровли; конько-

|

(?) А

|

Вая — для покрытия коньков и ребер; разжелобоч - ная — для покрытия разжелобов; концевая (половин» ки, косяки) — для замыкания рядов, специального назначения.

|

|

![]()

|

А-Л |

|

Г1 |

Ленточную черепицу изготовляют пластическим формованием на ленточных прессах, снабженных специальным мундштуком. Перед формованием глиняная

масса тщательно обрабатывается на бегунках. Выходные отверстия мундштука пресса имеют форму, соответствующую форме черепицы, выходящей из пресса в виде ленты; глиняную массу разрезают на резательных станках на отдельные черепицы. Пазовую ленточную черепицу изготавливают полусухим прессованием на специальных прессах. Пазовую штампованную черепицу прессуют в металлических или гипсовых формах на эксцентриковых прессах.

Обжигают черепицу в кольцевых или туннельных печах при температуре 1000...1100 °С.

Типы и габариты глиняной черепицы приводятся в табл. 9.

|

Таблица 9. Размеры глиняной черепицы, мм

|

|

Пазовая штампованная |

Зю+Г |

190+1° |

Не нормируется |

|

|

333±24 |

190+1° |

То |

Же |

|

|

'347+2" |

208+1° |

|||

|

Пазовая ленточная |

333±5 |

200±3 |

400±5 |

220±3 |

|

333±5 |

180±3 |

— |

100±3 |

|

|

333±5 |

140±3 |

— |

165±3 |

|

|

Плоская ленточная |

160±5 |

155±3 |

365±5 |

155±3 |

|

Волнистая ленточная S- |

290±5 |

200±3 |

350±5 |

* 240±3 |

|

Образная ленточная |

333±5 |

175±3 |

300±5 |

245±3 |

|

175±3 |

340±5 |

225±3 |

||

|

Коньковая желобчатая |

333±4 |

Не нор |

366±4 |

£00±3 |

|

Мируется |

К глиняной черепице предъявляются следующие требования: черепица должна быть правильной формы с гладкими поверхностями и ровными краями, без отбитостей, трещин и известковых включений'. Допускаются искривления поверхности и ребер черепицы не более чем на 3 мм; отбитие или смятие шипов допускается не более '/з высоты шипа; отклонения линейных размеров по длине должны составлять не более чем 5 мм, по ширине — не более 3 мм. Исключение составляет пазовая штампованная черепица.

Цвет черепицы должен быть однотонным, а структура черепицы в изломе однорядной.

Черепица должна быть нормально обожжена, о чем свидетельствует чистый, недребезжащий звук, издаваемый при легком постукивании металлическим предметом. Черепица должна выдерживать 25-кратное замораживание и оттаивание.

Глубина пазов "(так называемых фальцев) черепицы должна быть не менее 5 мм, высота шипов для подвески штампованной черепицы — не менее 10 мм, ленточной — не менее 20 мм. Разрушающая нагрузка при испытании на излом черепицы в воздушно-сухом состоянии допускается не менее 70 кг на одну черепицу. Масса 1 м2 покрытия из черепицы в насыщенном водой состоянии зависит от типа черепицы. Так, для плоской ленточной масса должна быть не более 65 кг; для остальных типов, к примеру, пазовой штампованной и ленточной, волнистой и S-образной ленточной — не более 50 кг. Исключение составляет коньковая черепица, масса 1 м2 которой не должна превышать 8 кг.

Для крепления к обрешетке пазовая штампованная черепица имеет на тыльной стороне ушко с отверстием, а у ленточной черепицы это отверстие в средней части шипа. Диаметр отверстия должен быть не менее 1,5 мм.

Волнистая ленточная черепица для крепления к обрешетке имеет одно отверстие диаметром 5...6 мм на расстоянии 4...5 см от края.

Строительные стали

Металлообрабатывающая промышленность выпускает обширную номенклатуру стальных изделий, применяемых в строительстве, в том числе прокатную листовую сталь для покрытия кровли.

Возможность применения вида стали в строительстве определяется не только ее свойствами, но и в значительной степени ее доступностью и рентабельностью.

Качество стали регулируют легированием, вакуу- мированием при разливке и другими способами.

По химическому составу стали подразделяются на две основные группы: углеродистые и легированные.

Углеродистые стали по качеству и назначению разделяют на стали обыкновенного качества, качественные конструкционные и инструментальные.

Сталь углеродистая обыкновенного качества представляет собой сплав железа с углеродом. Основными характеристиками углеродистой стали являются пределы текучести и прочности при растяжении, а также величина относительного удлинения.

Наиболее широко в строительстве используют углеродистую сталь СтЗ, которая идет на изготовление металлических конструкций гражданских и - промышленных зданий и сооружений, трубопроводов, а также арматуры железобетона.

Легированными называют стали, в состав которых специально вводят один или несколько элементов, улучшающих их физико-механические свойства.

Легированные стали в зависимости от содержания легирующих элементов разделяют на высоколегированные, среднелегированные и низколегированные. В строительстве наибольшее применение нашли последние. В составе низколегированных сталей содержится не менее 2,5 % легирующих элементов, таких, как марганец, кремний, хром, никель, медь, вводимые в небольшом количестве.

Среднелегированные и высоколегированные стали используются в строительстве для изготовления тех конструкций, которым необходимо обеспечить высокую коррозионную стойкость.

Применяемые в строительстве стали различают по качеству, способу обработки и назначению. По качеству стали подразделяют на обыкновенные (рядовые), качественные, высококачественные и особовы- сококачественные. Эти виды р'азличаютея количеством вредных примесей: серы, снижающей механическую прочность и являющейся причиной красноломкости — хрупкости в горячем состоянии; фосфора, усиливающего хладноломкость — хрупкость при пониженных температурах; неметаллических включений.

Буквенные обозначения марок низколегированных сталей указывают на входящие в их состав элементы, например, хром — X, алюминий — Ю, бор — Р, марганец — Г, медь — Д, молибден — М, никель — Н, кремний — С; а цифровые обозначения указывают на их среднее содержание в сотых долях процента. Первая цифра обозначает содержание углерода, например, 35ХГ2С означает: сталь высококачественная, содержащая 0,35 % углерода, 1 % хрома, 2 % марганца, 1 % кремния.

В маркировке углеродистых сталей буквы указывают на группу и способ производства стали, а цифры на ее маркировку. Например, стали группы А маркируют буквами Ст и цифрами от 0 до 7, группы— Б — буквами МСт (мартеновская) или 5Ст (бессемеровская) и цифрами от 0 до 7, а сталь группы В — буквами ВСт. В обозначении марок кипящей стали добавляют «кп», полуспокойной — «пс». Так сталь, полученную бессемеровским способом (кипящая), группы Б, обозначают БСтЗкп, а сталь группы В, полученную в конвертерах с продувкой кислородом сверху, обозначают ВКСтЗкп.

Основным преимуществом низколегированных сталей по сравнению со сталью СтЗ являются их большая прочность при сохранении достаточно высокой пластичности и свариваемости, что позволяет повысить допускаемые напряжения и уменьшить расход металла на изготовление конструкций, а также повышенная стойкость к атмосферной коррозии.

По техническим требованиям листы кровельной стали должны быть обрезаны под прямым углом, иметь гладкую поверхность, без трещин, плен и ржавых пятен. Пленка окалины должна быть плотной. Если листы по условиям поставки должны быть отожженными, то следы окалины не допускаются. Листы кровельной стали могут иметь надрывы по краям кромки, не превышающие определенных размеров по глубине и количеству в зависимости от сорта листов. Коробоватость — одновременный изгиб листа в продольном и поперечном направлении, из-за чего лист приобретает корытообразную форму, также регламентируется сортом стали. Кровельная сталь должна выдерживать испытание на двойной изгиб на 180°. Поставляют кровельную сталь в пачках. Хранить их нужно в сухом месте, под нижнюю пачку необходимо подкладывать деревянные прокладки.

Сталь кровельная оцинкованная отличается от обычной кровельной стали двусторонним оцинкованным покрытием, предохраняющим сталь от коррозии. Оцинкованная кровельная сталь может работать в условиях повышенной влажности.

Листы оцинкованной кровельной стали должны быть обрезаны под прямым углом, иметь чистую и гладкую поверхность с характерным рисунком кристаллизации при горячем цинковании, без трещин, наплывов цинка, темных и ржавых пятен.

По толщине металла листовую сталь подразделяют на толстолистовую (толщина листа от 4 мм и более) и тонколистовую (толщина листа до 3,9 мм включительно).

Толстолистовая сталь применяется при устройстве кровельного покрытия и изготовлении деталей кровли.

Для устройства стальной кровли используется листовая сталь неоцийкованная (черная), оцинкованная и легированная.

Асбестоцементные листы

Асбестоцемент является композиционным материалом. Изготавливают его из цемента, асбеста и воды. Он обладает высокими физико-механическими свойствами благодаря армированию цементного камня тонкими волокнами асбеста: высокой механической прочностью при изгибе, небольшой плотностью, малой теплопроводностью, стойкостью против выщелачивания минерализованными водами, малой водонепроницаемостью и высокой морозостойкостью.

Недостатками асбестоцемента являются понижение прочности при насыщении водой, хрупкость и коробление при изменении влажности и токсичность.

Основным сырьем для производства асбестоцементных изделий являются асбест 3-, 4-, 5- и 6-го сортов (10...20% по массе), и портландцемент марок 300, 400, 500 (80...90 %).

При производстве цветных асбестоцементных изделий наряду с асбестом и цементом применяют красители, а также цветные лаки, эмали и смолы.

Классификация асбестоцементных изделий. По форме — листы плоские, и профилированные; профилированные делят на волнистые, двоякой кривизны и фигурные.

По назначению — кровельные, стеновые, облицовочные, для элементов строительных конструкций.

По способу изготовления — прессованные и непрессованные.

По размерам — мелкоразмерные длинной до 2000 мм, и крупноразмерные длиной 2000 мм и более.

По виду отделки лицевой поверхности — серые, неокрашенные и офактуренные.

В малоэтажном строительстве применяют в основном волокнистые асбестоцементные листы.

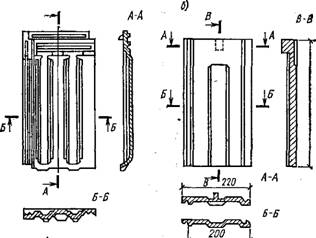

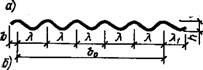

Асбестоцементные листы волнистые в зависимости от основных размеров и области применения подразделяются на волнистые листы обыкновенного профиля ВО, кровельные усиленного профиля ВУ-К, стеновые ВУ-С и ВУ-5, волнистые унифицированного профиля УВ-6 и УВ-7,5, средневолнистые СВ-40, волнистые периодического сечения. — Волнистые листы обыкновенного профиля ВО. ВыПускают листы длиной 1200±15 мм, шириной 686+5°, толщиной 5,5+^, высотой 28±2, шагом волны 115± ±2. Масса листа 9,8 кг. Лист ВО перекрывает 0,6 м2 площади крыши (рис. 12).

К обыкновенным волнистым листам выпускают детали коньковые К-1 и К-2, которые предназначаются для устройства коньков; лотковые Л-135 — для устройства ендов, угловые У-90 и У-120 — для устройства перехода ската кровли к дымовым и вентиляционным трубам.

При испытании листы асбестоцементные обыкновенного профиля должны выдерживать 25 циклов попеременного замораживания и оттаивания без каких - либо признаков разрушения; должны быть водонепроницаемы, т. е. через 24 ч испытания на нижней поверхности листов не должно появляться капель воды. Листы должны иметь прочность при изгибе не менее 16 МПа; средняя плотность листов не менее 1,6 г/см3.

Лицевая поверхность листов может быть окрашена минеральными природными или искусственными пигментами, такими, как железный сурик, оксид хрома, редоксайд и др.

При транспортировании листы укладывают стопами и закрепляют. При погрузке и разгрузке изделия нельзя сбрасывать с любой высоты.

Асбестоцементные волнистые листы усиленного профиля ВУ-К имеют длину 2300...2800 мм, ширину 994, толщину 8, высоту волны 50. Шаг волны 167 мм. Масса листа 36...44 кг (рис. 13) .

5 С. X. Исламкулова 65

Рис. 12. Лист асбестоце - ментный волнистый обыкновенного профиля А — профиль; б — плаа

В

Асбестоцементные волнистые листы унифицированного профиля УВ-6 и УВ-7,5 укрупненного размера имеют шестиволновый профиль, ширина листа 1125 мм, длина 1750...2000 мм или 2500 мм, толщина 6..7,5 мм. Обозначение УВ-7,5-1750 указывает толщину и длину листа, мм. Высота волны: перекрываемой — 45 мм; перекрывающей — 54 мм.

Такие листы более индустриальны в производстве кровельных работ и надежнее в эксплуатации. Например, каждый лист УВ покрывает около 1,5 м2 крыши и имеет по сравнению с листами ВО в 2 раза меньше стыков.

Назначение листов типа УВ зависит от их характеристик.

Для чердачных кровель жилых и общественных зданий и сооружений применяются листы УВ-6-1750} для свесов чердачных кровель и стеновых ограждений производственных зданий — УВ-6-2000; для кровель производственных зданий — УВ-7,5-1750; дЛй элементов кровель производственных зданий и сооружений — УВ-7,5-2000; УВ-7,5-2500.

Листы типа УВ выпускают высшего и первого сорта (табл. 10).

|

|

Листы и детали кровли (коньковые, переходные, уголковые и др.) морозостойки — выдерживают следующее число циклов попеременного замораживания

Рис. 13. Лист асбестоцементный волнистый усиленного профиля

Таблица 10. Физико-механические показатели листов унифицированного профиля

Показатель

Плотность, г/см3, не менее Сосредоточенная нагрузка от штампа, Н, не менее Предел прочности при изгибе, МПа, не менее

Ударная вязкость, кДж/мг, не менее

|

Нормы для листов

|

И оттаивания: листы УВ-6 и детали — 25 циклов, листы УВ-7,5 — 50 циклов.

Асбестоцементные листы средневолнистые СВ-40 Выпускаются длиной 1500...2500 мм, шириной 1130 мм, толщиной 5,8 мм, с шагом волны 150 мм, и высотой волны 40 мм. Листы выдерживают сосредоточенную нагрузку от штампа 1500 Н. Предел прочности образцов в поперечном к гребням волн направлении не эденее 16 МПа. Средняя плотность асбестоцемента 1,6 г/см3. Масса одного листа 22...31,7 кг в зависимости от размеров.

Полезная площадь листа марки СВ-40 на 90 % больше полезной площади листа марки ВО, а расход асбестоцемента на 1 м2 полезной площади на 5...6 % ниже.

Листы СВ-40 применяются для устройства кровель жилых, общественных и сельскохозяйственных зданий.

Дерево

Для устройства деревянной кровли применяются гонт, деревянные плитки, щепа, кровельная дрань и стружки, доски (тесовая кровля) и т. п., выполненные главным образом из хвойных пород дерева.

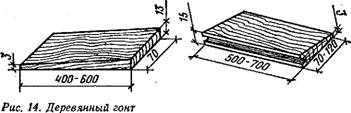

Гонт, применяемый для кровли, представляет собой клинообразную дощечку с пазом, или так называемым шпунтом, расположенным вдоль завышенной кромки (рис. 14).

Дощечка выпиливается вдоль волокон древесины "и скос гонта в таком случае проходит поперек волокон. Дощечку выпиливают размером 500, 600, 700 мм по длине и 70, 80, 90, 100, 110 и 120 мм по ширине. Высота широкого ребра 15 см, низкого 3 мм. В высоком ребре устраивается трапециевидный паз глубиной 12 мм, шириной по кромке 5 мм, а на дне 3,5 мм.

Для изготовления гонта применяют древесину ели, сосны, пихты, кедра, осины. Древесина хвойных пород обладает меньшей плотностью по сравнению с плотностью лиственных и легко обрабатывается. По величине (410...500 кг/м3) древесина хвойных пород относится к древесине легкой. Указанные породы обычно имеют правильную форму ствола, что позволяет полнее использовать их при изготовлении гонта. Смолистость пород повышает стойкость древесины против загнивания. Древесина осины отличается стойкостью во влажной среде. Древесина ели мягче и легче древесины сосны, быстрее загнивает и менее прочна.

На продольных кромках гонта пороки дрвесины (обзол, отщепы, отколы) не допускаются.

Гонт перед укладкой обрабатывают антисептиру - ющими и огнезащитными составами.

Кровельные деревянные плитки представляют собой дощечки клинообразной формы длиной 400, 450, 500, 550, 600 мм и шириной до 70 мм. Скос клинка устраивается вдоль волокон, высота толстого конца 13 мм, узкого — 3 мм.

Кровельные плитки по качеству древесины делятся на три сорта и могут быть изготовлены так же,

|

|

Как и гонт, из древесины ели, сосны, пихты, кедра, осины. В плитках не допускаются отколы, отщепы, трещины, обзолы, сучки. Плитки должны иметь влажность не более 25 %. Их также обрабатывают антисептиками и антипиренами для повышения гнилостой - кЦсти и огнестойкости.

Щепеную кровлю устраивают из кровельной стружки, которая получается в результате строгания коротких отрезков древесины хвойных и мягких лиственных пород, о которых упоминалось выше. Получают стружку на специальном строгальном станке. Длина ее 400...500 мм, ширина 70...120 мм, толщина 3 мм. При изготовлении стружки строго наблюдают за тем, Чтобы древесина не имела сучков и гнили, так как они нарушают цельность стружки. Влажность древесины стружки может достигать 40 %.

Кровельная дрань изготавливается на драночном станке, где однослойные полосы древесины срезаются с гурака вдоль волокон. Срезанные полосы затем разрезаются на драни длиной 400...1000 мм, шириной 90... 130 мм, толщиной 3...5 мм. Дрань кровельная также изготавливается из древесины хвойных пород и мягких "лиственных, где исключаются такие пороки, как выпадающие и гнилые сучки, гниль, а также сквозные трещины.

Тесовая кровля или кровля из досок выполняется из досок толщиной от 19...25 мм и шириной 160... 220 мм, изготовленных из древесины хвойных пород. Для облегчения стока воды вдоль кромок в досках устраивают желобки-дорожки. Доски должны быть остроганы со всех сторон. Влажность древесины должна быть в пределах 15...18 %, сама древесина не должна иметь трещин и сучков.

Пороки древесины—это отклонения от нормального строения древесины и повреждения, которые влияют на ее технические и эксплуатационные свойства. Влажность древесины не должна превышать 25%. Излишняя влажность может ускорить процесс гниения материала, что приводит к снижению гидроизоляционных показателей.

Антисептирующие составы должны обладать высокой токсичностью по отношению к низшим микроорганизмам, но быть безвредными для людей и животных; сохранять высокую токсичность в течение заданного срока; легко проникать в древесину на требуемую глубину; не ухудшать физико-механические свойства древесины, в частности, не повышать ее гигроскопичность и электропроводимость; не вызывать коррозии металлических частей, применяемых для соединения и крепления деревянных элементов.

Различают антисептики, применяемые в водных растворах; антисептические пасты на основе водорастворимых антисептиков; масляные антисептики, применяемые в органических растворителях.

Антисептики, применяемые в водных растворах: фтористый натрий NaF, кремнефтористый натрий Na2SiF6, кремнефтористый аммоний NI-^SiFs, хлористый цинк ZnCl2, пентахлорфенолят натрия, оксидефе - нолят натрия, уралит и препарат ГР-48.

Фтористый натрий и кремнефтористый натрий плохо растворяются в воде (растворимость при 20 °С NaF составляет 3,7 %, a Na2SiF6 — 0,7 %), не имеют запаха, не окрашивают древесину и не понижают ее прочности. Хлористый цинк и кремнефтористый аммоний хорошо растворяются в воде, не имеют запаха и не окрашивают древесину, но ускоряют коррозию металлов.

Пентахлорфенолят натрия и оксидифенолят натрия обладают запахом фенола, слегка окрашивают древесину, но не способствуют коррозии металлов. Препарат ГР-48 (антисептик на основе пентахлорфе - нола) хорошо растворяется в воде, не окрашивает древесину и не способствует коррозии металлов. Уралит — смесь фтористого натрия с динитрофенолом — обладает запахом фенола, окрашивает древесину в желтый цвет. Ускоряет коррозию металлов.

Водорастворимые антисептики — фтористый натрий, кремнефтористый натрий и хлористый цинк — Можно применять для антисептирования деревянных конструкций и деталей, работающих на открытом воздухе. К ним может быть отнесена и деревянная кровля.

Препарат ГР-48 преимущественно используют для защиты высококачественных пиломатериалов от синевы и плесени. Уралит употребляют только в пастах для антисептирования открытых элементов. Вследствие высокой токсичности, летучести и горючести применение уралита запрещено для антисептирования деревянных элементов, работающих внутри помещений.

Антисептические пасты на основе водорастворимых антисептиков по виду связующего подразделяют на битумные, кузбасслаки, экстрактовые и глиняные. Для антисептирования элементов кровли применяются битумные и кузбасслаки.

Битумную пасту приготавливают добавлением в расплавленный битум зеленого масла (в качестве растворителя), фтористого натрия и торфяного порошка 5... 10 %. Состав перемешивают до получения однородной смеси. Торфяной порошок облегчает диффузию фтористого натрия из битуминозного связующего в древесину.

Пасту на кузбасслаке приготавливают из смеси фтористого натрия, каменноугольного лака и каолина.

Для антисептирования деревянных элементов зданий и сооружений, работающих на открытом воздухе (к ним следует причислить и деревянную кровлю), применяют маслянистые антисептики: каменноугольные, полукоксовые и сланцевое масло.

Каменноугольные масла обладают резким запахом, окрашивают древесину в темный цвет, высокотоксичны для низших микроорганизмов и устойчивы к вымыванию водой. Сланцевое масло обладав!1 примерно теми же свойствами, но менее токсично и легче вымывается водой.