СПОСОБЫ ПОЛУЧЕНИЯ СУХОГО И ЧИСТОГО ПАРА. СТУПЕНЧАТОЕ ИСПАРЕНИЕ

Пар, выходящий из барабанов котлоагрегатов, не должен содержать значительного количества влаги, солей, шлама, так как часть поверхности пароперегревателя будет местом испарения и выпадения содержащихся в воде солей, и металл труб может быть поврежден. Могут иметь место нарушения плотности соединений, а при бросках влаги — гидравлические удары и даже разрушения паропроводов.

В паре могут содержаться нелетучие и летучие вещества. Нелетучие вещества обычно попадают в пар из котловой воды, в которой они находятся в растворенном виде или взвешенном состоянии. Растворимость их в паре низкого давления мала. Летучие вещества — аммиак МН3, двуокись углерода С02, азот N2 и водород Н2 — содержатся в виде газов и не дают отложений. Двуокись углерода, соединяясь с кальцием, может давать отложения. Аммиак, попадая в теплообменники с латунными трубками, вызывает их обесцинкование и разрушение; кроме того, аммиак токсичен. Двуокись углерода может вызвать коррозию; окислы железа дают шлам и отложения на обогреваемых поверхностях нагрева.

В связи с этим к пару предъявляются определенные требования по общему содержанию солей, пересчитанному на натрий: при давлении до 1,4 МПа (14 кгс/см2) — 1,0 мг/кг; до 2,2 МПа (22 кгс/см2) — 0,5 мг/кг и до 4,5 МПа (45 кгс/см2) —0,3 мг/кг. Следовательно, с ростом давления ужесточаются требования к качеству пара.

Загрязнение пара веществами происходит главным образом за счет выноса примесей, содержащихся в питательной и котловой воде. Для получения пара необходимого качества питательную воду очищают различными способами и отделяют влагу от пара путем сепарации. Увеличению влажности пара способствует неправильный режим подачи воды в барабан — его перепитка, резкие колебания давления пара, несоблюдение требований, предъявляемых к качеству питательной воды. В частностей повышение ее щелочности, например, приводит к образованию и уносу пены из-за уменьшения объема парового пространства. Если пар попадает под уровень воды, то пузырьки пара, выходя на поверхность воды — зеркало испарения, разрывают оболочку и образуют крупные и мелкие капельки, выносимые в паровое пространство.

При поступлении пароводяной смеси из труб в паровое пространство, кроме образования капель за счет разрыва оболочек пузырей пара, происходят удары струй воды о поверхность уровня, стенки барабана и расположенные в объеме детали.

Увеличение солесодержания котловой воды повышает ее поверхностное натяжение, что приводит к явлению набухания воды пузырями пара и росту его влажности. Повышение давления в барабане ухудшает

Осаждение мелких капель. Большой дйаметр барабана, низкое расположение уровня воды в нем позволяют иметь большую высоту парового пространства. Капли влаги, вынесенные в паровое пространство, потеряв начальную скорость и объединившись на пути с другими каплями в большом объеме, будут выпадать быстрее. Чем больше действительная высота парового пространства, тем лучше при прочих равных условиях будет происходить естественная сепарация. Наилучшая сепарация для обычных нагрузок зеркала испарения в котельных агрегатах низкого и среднего давлений достигается на высоте 0,6—1,0 м, вследствие чего внутренний диаметр барабана обычно составляет 1,2—1,6 м. В прежних конструкциях котлов низкого давления влажность пара составляла 3—6%; теперь же она не превышает 0,5% и снижается с ростом давления до 0,1—0,2%.

Увеличение содержания солей в котловой воде не только приводит к набуханию, но и по достижении определенной величины (критической) вызывает резкий рост уноса влаги. До этого содержания солей унос влаги примерно пропорционален содержанию солей в котловой воде. Загрязнение пара летучими веществами при низких и средних давлениях пара незначительно из-за малой растворимости солей в паре.

Для осуществления естественной сепарации пара, уменьшения уноса капель и получения сухого и чистого пара важно равномерное распределение выхода пара из экранных и кипятильных труб по длине барабана, предупреждение ударов струй воды о стенки и устройства

|

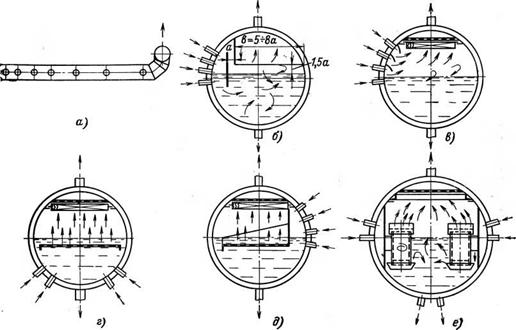

Рис. 4-6. Принципиальные схемы сепарирующих устройств в паровых котлах низкого И среднего давления. |

А —• труба с отверстиями; б — отбойные щитки; в <— отбойные щитки, жалюзийный сепаратор и дырчатый лист; г —утопленные листы, жалюзийный сепаратор с дырчатым листом; д — щитки, утопленный лист и жалюзийный сепаратор с дырчатым листом; е — внутрибарабанные циклоны, жалюзийный сепаратор и дырчатый лист (иногда циклоны размещены вие барабана — выносные

Циклоны).

В барабане, о зеркало испарения и равномерная загрузка барабана. Необходимо также обеспечение равномерного отбора пара по длине барабана для получения низких скоростей пара в паровом пространстве барабана, где происходит первичное отделение влаги. Однако естественной сепарации влаги для получения сухого пара недостаточно. Дальнейшее улавливание влаги осуществляют механической сепарацией в устройствах, в которых используются силы инерции, центробежные силы, смачивание и поверхностное натяжение слоя жидкости. Такие устройства позволяют уловить капельки воды, вынесенные из парового пространства.

Принципиальные схемы сепарирующих устройств в барабанах кот - лоагрегатов низкого и среднего давлений показаны на рис. 4-6.

Простейшей из них является труба в паровом пространстве барабана с отверстиями разного диаметра на боковых образующих, распределенными неравномерно по длине для лучшей сепарации в объеме (схема рис. 4-6,а). Скорость пара в трубе (конечную) принимают 30— 40 м/с, скорость в отверстиях принимают большей скорости в трубе. Вместо установки трубы можно отделить часть парового пространства листом и выполнить в нем отверстия по тому же принципу, что и в трубе. При надлежащей высоте парового пространства, равномерном подводе пароводяной смеси и отборе пара по длине барабана иногда достаточной является установка отбойных щитков (схема рис. 4-6,6).

Для получения лучших результатов сепарации пара можно сочетать установку отбойных щитков с установкой перфорированных листов перед трубами, отводящими пар. Часто перед этим листом устанавливают жалюзи, в которых пар, изменяя несколько раз направление движения, заставляет воду по инерции осаждаться на стенках листов жалюзи, Такая схема изображена на рис. 4-6,в.

Если пароводяная смесь входит в барабан под уровень воды, то равномерного распределения пара можно достигнуть, установив под уровнем воды лист с отверстиями, а для очистки пара подать на этот лист питательную воду.

В верхней части барабана, как это видно из схемы рис. 4-6,г, устройства могут быть сохранены такими же, как и на предыдущей схеме. При вводе пароводяной смеси под и над уровнем целесообразно схему рис. 4-6,г дополнить отбойными щитками, - схема рис. 4-6,д) против труб, по которым пароводяная смесь поступает в барабан.

При больших нагрузках внутри барабана для получения пара высокого качества на вводе пароводяной смеси устанавливают циклоны, в которых при закручивании потока отделившаяся вода по стенкам стекает вниз, а пар через жалюзи на крышке циклона выходит в паровое пространство; под циклоном выполняют поддон, предупреждающий проход пара вниз. Перед пароотводящими трубами из барабана, как это видно из схемы рис. 4-6,е, ус'^анавливают лист с отверстиями и жалюзи.

Так как качество пара, выходящего из барабана, зависит от солесо - держания котловой воды, то значение величины солесодержания ограничивают, удаляя накапливающиеся соли вместе с горячей водой, осуществляя продувку.

Если удаление воды с солями выполняется постоянно, продувку называют непрерывной. В нижних элементах котлоагрегата — нижних коллекторах экранов, в нижнем барабане — при работе и особенно при малых нагрузках и при останове может скапливаться шлам. Для его удаления при растопках и пониженных нагрузках из нижних точек

проводят продувку, которую называет периодической или шламовой.

Поскольку при продувке теряется не только вода, но и теплота, величину продувки ограничивают.

|

105 кг 5пЬ^05мг/кГ |

![]()

|

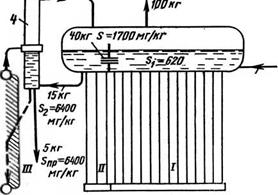

Рис. 4-7. Принципиальная схема ступенчатого испарения воды в паровом котле. Поверхности нагрева в первой (/); второй (//); третьей (///) ступени испарения; 4 — выносной циклон. |

![]()

Способ, дающий возможность получать пар высокого качества при небольших размерах продувки, названный ступенчатым испарением, был предложен в СССР проф. Э. И. Роммом в 1937 г. и получил широкое распространение. Сущность этого способа состоит в разделении поверхностей нагрева, коллекторов и барабанов на части, в которых происходит постепенное упаривание воды. Питательную воду подают в первую часть, называемую чистым отсеком, который производит 80—85% пара; в нем поддерживают определенное и невысокое солесодержание котловой воды за счет увеличенной продувки во ВТО* рую часть — соленый отсек. Пар из чистого отсека будет удовлетворительного качества, а котловая вода в соленом отсеке будет иметь повышенное солесодержание, что и уменьшит размер продувки. Пар же из соленого отсека будет невысокого качества и потребует хорошей очистки, но его будет немного—15—20%; поэтому общее качество п^ра, выдаваемого котлоагрегатом, будет удовлетворительным. Обычно ступенчатое испарение осуществляют в двух, реже — трех ступенях [Л. 15].

Способ, дающий возможность получать пар высокого качества при небольших размерах продувки, названный ступенчатым испарением, был предложен в СССР проф. Э. И. Роммом в 1937 г. и получил широкое распространение. Сущность этого способа состоит в разделении поверхностей нагрева, коллекторов и барабанов на части, в которых происходит постепенное упаривание воды. Питательную воду подают в первую часть, называемую чистым отсеком, который производит 80—85% пара; в нем поддерживают определенное и невысокое солесодержание котловой воды за счет увеличенной продувки во ВТО* рую часть — соленый отсек. Пар из чистого отсека будет удовлетворительного качества, а котловая вода в соленом отсеке будет иметь повышенное солесодержание, что и уменьшит размер продувки. Пар же из соленого отсека будет невысокого качества и потребует хорошей очистки, но его будет немного—15—20%; поэтому общее качество п^ра, выдаваемого котлоагрегатом, будет удовлетворительным. Обычно ступенчатое испарение осуществляют в двух, реже — трех ступенях [Л. 15].

На принципиальной схеме, показанной на рис. 4-7, изображено трехступенчатое испарение котловой воды в котлоагрегате, имеющем котельный пучок (I ступень испарения); фестон и задний экран (II ступень) и боковые экраны (III ступень испарения), пар из которых поступает в вынесенный из барабана циклон-сепаратор, а из последнего идет в барабан. Производительность I ступени п—70%, II ступени — п2— =20% и III ступени пз=10% общей производительности котлоагрегата.

Уравнение баланса солей для котлоагрегата с трехступенчатым испарением при солесодержании питательной воды 5П. В, воды в чистом отсеке 5ь соленом отсеке 52 И циклоне 5пр при величине продувки р будет иметь вид:

(100 Р) 5П. в = (пг + п2 4- р) 51 = (п3 -|~ р) (4-20)

Из этого уравнения можно найти процент продувки и солесодержание котловой воды в каждом из отсеков.

Продувка котлоагрегата р, %, составит:

1005п.,

У — о «

°пр °п. в

Солесодержание воды в чистом отсеке барабана, мг/кг, будет:

О ___ ^П. В (100 р)

1 пь + пг + р %

Во II ступени испарения аналогично

С Зп. в (100 + 1)

‘Ьг~" П3+р

В III ступени и в продувке

О _____ ^п. в (100 Ч~ /О

<р— р

Наличие трех ступеней испарения при продувке в 5% даже при со - лесодержании питательной воды в 500 мг/кг позволяет иметь со л есо держание в продувке

Зщ, = 500 (1^° + 5)- = 10 500 мг/кг.

Из схемы на рис. 4-7 и формулы (4-20) видна эффективность при* менения ступенчатого испарения, особенно при повышенном содержании солей в питательной воде.

Из-за возможного образования отложений на поверхностях нагрева больше трех ступеней испарения не делают. В СССР все котельные заводы изготавливают котлоагрегаты со ступенчатым испарением.