КАРКАС И ОБМУРОВКА

Каркасом называется пространственная металлическая конструкция, предназначенная для поддержания трубной системы и других деталей котла. На каркас могут опираться поверхности нагрева, обмуровка, газовоздухопроводы, трубопроводы в пределах котла, площадки для обслуживания, лестницы и др. Каркас находится снаружи обмуровки и позволяет трубной системе свободно расширяться.

Основные элементы каркаса выносят из зоны обогрева за обмуровку, что обеспечивает одинаковую низкую температуру их. Это облегчает работу металла и устраняет возможность возникновения температурных напряжений. Отдельные элементы каркаса, как например, балки для крепления опор и подвесок в. э., могут находиться в газоходе котла. Такие балки большей частью выполняются коробчатого типа с наружной изоляцией и охлаждают путем продувания через них воздуха.

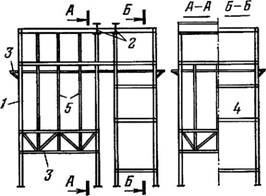

Каркас может быть как связанным с конструкцией здания, так и не связанным с ней. В отечественной практике получила преимущественное распространение конструкция каркаса, не связанная с металлическими и железобетонными конструкциями здания (рис. 17.1).

|

Рис. 17.1. Каркас прямоточного парогенератора П-образной компоновки: 1 - колонны; 2 - несущие потолочные балки; 3 - ферма; 4 - ригель; 5 - стойки |

В этом случае каркас котла имеет независимый опорный фундамент, на который передается вся нагрузка котла. Эти каркасы представляют собой железобетонную раму, состоящую из небольшого числа мощных колонн, обычно располагаемых по углам топочной камеры. На эти колонны передается вся нагрузка. Колонны по высоте обвязаны поперечными балками или фермами. Поперечные балки предотвращают изгиб колонн. В мощных котлах расстояние между углами топочной камеры сильно возрастает и иногда доходит по фронту до 25 м. При большой ширине кроме угловых колонн устанавливают еще и промежуточные колонны. Иногда каркас котла выполняют связанным с каркасом здания. Так, например, в полуоткрытых котельных (южные районы) каркас котла используют для поддержания конструкций крыши. В некоторых конструкциях котлов вся трубная систему подвешивается к перекрытиям здания, и свободно расширяется вниз. В этом случае каркас котла не является несущим, а представляет собой систему обвязочных балок, предназначенных для создания жесткости. Конвективные поверхности нагрева также подвешиваются и лишь частично опираются на специальный каркас конвективной части котла (часто применяемые в американских конструкциях).

Каркас котла изготавливают из сортового проката (двутавр, швеллер, уголки). Колонны каркаса обычно выполняют из двутавров и швеллеров

большого сечения, соединенных приваренными накладками из листа. В мощных котлах - в виде сварных ферм. Материал изготовления колонн, балок, связей и др. - углеродистая мартеновская сталь СтЗ. Нерасчетные элементы - обвязка, обшивка котла, настил, площадки, зольные и шлаковые бункера - из стали СтО.

|

+ |

П |

||||

|

Г |

1 |

||||

|

-с |

1 |

J& |

|||

|

+ |

И |

У |

* |

|

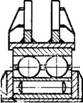

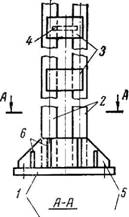

Рис. 17.2. Опорная часть колонны: 1 - опорная плита: 2 - ветви; 3 - планки; 4 - диафрагма; 5 - траверса; 6 - ребра |

|

|

|

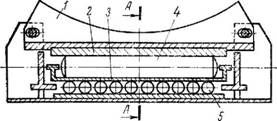

Крепления барабана могут быть двух типов: свободная опора на роликах (рис. 17.3) и подвеска барабана на шарнирных тягах. Коллекторы также могут подвешиваться либо опираться. По длине коллектора устанавливают две плиты, одна из которых жестко соединяется с каркасом, а другая может перемещаться (для термического расширения). Д-я

Рис. 17.3. Подвижная опора барабана: 1 - подушка; 2 - плита; 3 - обойма; 4 - поперечные ролики; 5 - продольные ролики Крепление трубопроводов может быть подвижным и неподвижным. |

Нижняя часть колонн оканчивается плитой (рис. 17.2), которая закрепляется на фундаменте опорными болтами.

Колонны каркаса котла передают на фундамент значительные сосредоточенные нагрузки. Например, передние и задние колонны котла ТП-100 передают нагрузку по 560 тонн каждая. Для уменьшения удельного давления на фундамент все колонны в нижней части имеют башмаки (рис. 17.2). При этом расход металла по сравнению с обычным каркасом будет снижаться.

Конструкция каркаса зависит от профиля котлоагрегата, размеров газоходов и установки в них поверхностей нагрева, камер, обмуровки, площадок обслуживания, гарнитуры и обдувочных устройств.

Основные размеры каркаса и места установки связывающих балок выявляются в процессе эскизного и далее технического проектирования котла. Площадки обслуживания намечают исходя из необходимости создания нормальных условий для ремонта, чистки, осмотра поверхностей нагрева и эксплуатации котельного агрегата.

Ширину площадок принимают: около 2000 мм - в местах непосредственного обслуживания механизмов и оборудования, 1200 мм - в местах частого обслуживания и 800 мм - в неответственных местах. Площадки покрывают листами рифленой стали толщиной 4-6 мм. Высоту перила принимают 1000 мм. В нижней части устанавливают ограждения высотой 100 мм из листовой стали. Один марш лестницы делают около 3 м, наклон лестницы к горизонту не более 50°.

Все несущие колонны, стойки и горизонтальные балки каркаса располагают вне газохода во избежание прогрева и прогиба.

Для уменьшения расхода стали на каркасы однокорпусных котлов большой паропроизводительности целесообразно средние колонны задней стены топочной камеры и передние колонны каркаса конвективной шахты пропускать через соединительные газоходы. Для защиты от высокой температуры газов эти колонны можно устанавливать в колодцы из кирпича, а по наружному периметру колодцев размещать экранные поверхности нагрева, включенные в циркуляционный контур котла. Опорные балки поверхностей нагрева в конвективной шахте выполняют коробчатыми и при необходимости охлаждают их принудительным током воздуха.

Каркасы изготавливают из углеродистой стали обыкновенного качества.

С целью снижения расхода металла на каркасы котлов применяют сборочный и армированный железобетон.

Конструкция и размер несущих элементов котла выбирают и окончательно разрабатывают на основе прочностных расчетов.

Для расчета каркаса по техническому проекту котлоагрегата определяют полную нагрузку. Последняя складывается из веса поверхностей нагрева, обмуровки, обшивки, веса барабана, камер, трубопроводов, арматуры, гарнитуры, газо - и воздухопроводов, пылепроводов, горелок, из веса обслуживающих площадок, лестниц и собственного веса каркаса котла. Учитывают также эксплуатационные и монтажные нагрузки на площадки каркаса.

В последнее время получают распространение газоплотные ограждающие стенки. Основные преимущества газоплотных парогенераторов: отсутст - виє ирисосов; уменьшение расхода при замене дымососа дутьевым вентилятором; возможность реализации оптимального режима горения с предельно малыми избытками воздуха и сохранения этого режима в течение всего периода эксплуатации; замена тяжелой обмуровки легкой тепловой изоляцией, облегчение каркаса и фундамента, облегчение очистки топки от шлака и сажи обмывкой экранов водой без опасения повреждения обмуровки.