ГОРЕЛОЧНЫЕ УСТРОЙСТВА

Подготовленная к сжиганию пыль топлива поступает в тоцочные камеры через специальные горелочные устройства,

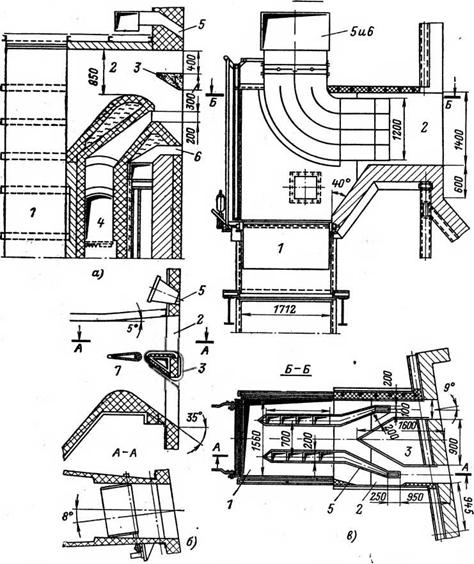

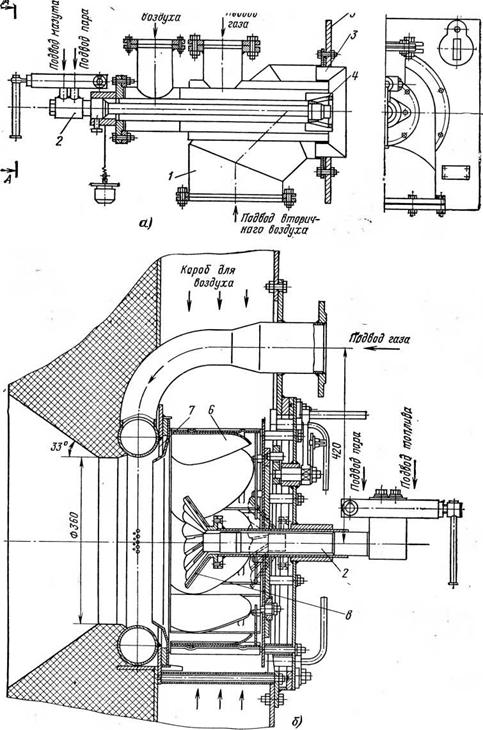

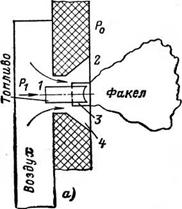

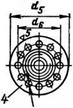

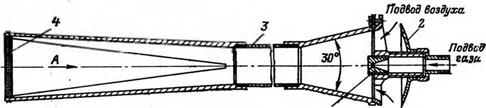

В случае применения молотковых мельниц и простейшей системы приготовления пыли в топочной камере устанавливают так называемые амбразуры 2 (рис. 3-29), представляющие собой отверстия в стене, обмурованные огнеупорным материалом.

При сжигании фрезерного торфа амбразуры выполняют открытого типа с установкой в них горизонтальных рассекателей, иногда с поворачивающимся шибером 7 перед рассекателем для регулирования направлений потоков. Схема такой амбразуры показана на рис. 3^29,6. Разделение выходящего из амбразуры потока на два улучшает 'перемешивание топлива и воздуха, увеличивает разнос факела и приводит к заполнению топочного пространства факелом.

Скорости выхода смеси первичного воздуха с топливом из таких амбразур должны составлять 4—6 м/с, количество первичного воздуха составляет 50—70% от общего расхода воздуха. При сжигании сланцев скорости должны составлять 3,5—5 м/с и количество первичного воздуха 50—60%, при сжигании бурых углей следует принимать скорости 4—6 м/с и количество первичного воздуха 40—45%.

Улучшения процессов сжигания при использовании пыли из молотковых мельниц можно достигнуть применением эжекционных амбразур с металлическими соплами со скоростью выхода из них вторичного воздуха от 15 до 40 м/с вместо показанных на рис. 3-29,а и б наружных верхних 5 и нижних 6 сопл, из которых вторичный воздух выходит со скоростью от 15 до 30 м/с в зависимости от вида топлива.

МЭИ (Д. М. Хзмаляном и др.) было предложено при размоле топлив в молотковых мельницах заменить амбразуры устройствами, с помощью которых пыль и воздух выходят в топочную камеру плоскопараллельными тонкими струями.

В качестве примера такого устройства на рис. 3-29,в показана амбразура конструкции МЭИ для сжигания фрезерного торфа в топке котельного агрегата производительностью 58 МВт (50 Гкал/ч).

Однако указанные амбразуры и устройства щелевого типа с молотковыми мельницами пригодны главным образом при сжигании торфа и частично лигнитов и некоторых сортов бурых углей.

Для высоковлажных бурых углей и лигнитов целесообразно применение мельниц-вентиляторов или молотковых мельниц с подачей пыли в специальные пылеугольные горелки. Турбулентные и щелевые горелки могут бщть применены и для каменных углей (кроме тощих), так как являются более универсальными и пригодны для сжигания значительного числа топлив.

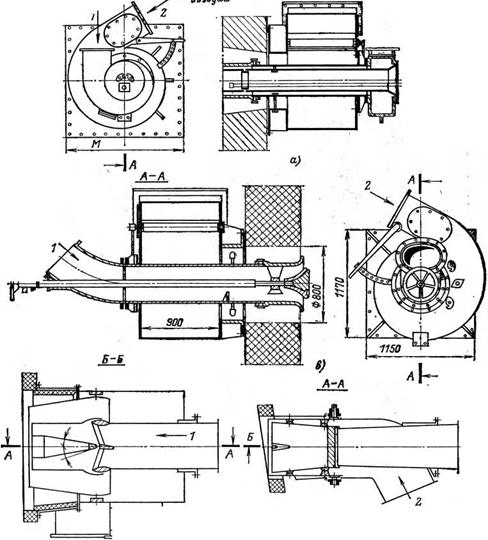

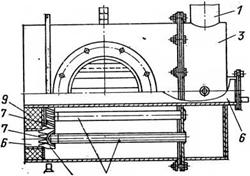

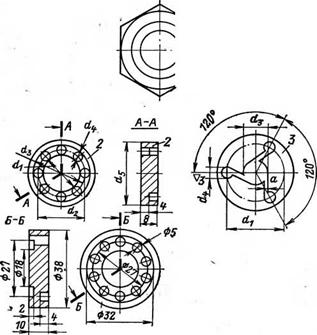

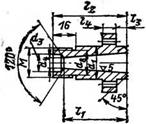

Схемы горелок с указанием направления движения в них первичного и вторичного воздуха показаны на рис. 3-30. Турбулентные 146

Горелки (рис. 3-30,а) при правильном выборе скоростей первичного и вторичного воздуха позволяют получить для бурых углей <74=1,0—1,5%, для каменных углей около 2,5%, для отходов обогащения каменных и тощих углей 3—4%. Такие величины потерь имеют место и при использовании для сжигания пыли каменных и бурых углей угловых горелок (рис. 3-30,6).

Для сжигания пыли тощих углей, полуантрацитов и антрацитов могут быть применены улиточно-лопаточно-прямоточные и

|

А-А

Рис. 3-29. Амбразуры для подачи топлива из молотковых мельниц в камерную топку. а — с рассекателем потока; б — с рассекателем и шибером ЗиО; в — эжекционные для сжигания топлива в тонких струях по МЭИ; 1 — шахта молотковой мельницы; 2 — амбразура; 3 — рассекатель; 4 — подвод вторичного воздуха; 5 и 5 —шлицы для вторичного воздуха; 7 — поворачивающийся шибер. |

Прямоточные горелки с центральным вводом вторичного воздуха, а также горелки ОРГРЗС (рис, 3-30,в).

Необходимые конструктивные данные по горелкам различного типа можно найти в [Л. 12, 13] и т. д.

Размещение горелок на стенах топочной камеры может быть разным: на фронтовой или боковых стенах, в один или несколько рядов и зависит от производительности агрегата, вида сжигаемого топлива и типа горелок. Амбразуры обычного или эжекционного типа размещают в один ряд на фронтовой стене топочной камеры. Турбулентные горелки

|

|

|

Подача пыш с первичным - - Воздухом (аэросмеси) |

|

А Подача Вторичного АпэЗи. та |

|

Рис. 3-30, Основные типы горелок для пыли твердого топлива при сжигании его в камерной топке. |

«-^турбулентная ТКЗ; бугловая с поворотом сопл; в — турбулентная ОРГРЭС; / — подвод пыли с первичным воздухом; 2 — подача вторичного воздуха.

Иногда располагают встречно (см. рис. 3-27,6). Конструкции угловых горелок иногда выполняются с поворотом их выходной части на угол 10—20° для изменения направления потока пылевоздушной смеси (рис. 3-30,6). Изменение положения факела позволяет уменьшить шлакование стен, изменить температуру газов в конце топки и регулировать в небольших пределах температуру перегретого пара.

При любом расположении горелок в топочной камере должны быть соблюдены определенные расстояния от оси горелок до начала ската холодной воронки; от осей крайних горелок до прилежащих стен и между осями горелок.

При сжигании тощих углей, полуантрацитов и антрацитов в камерной топке часть первичного воздуха сбрасывается мимо основных горелок через специальные сопла (шлицы), которые рекомендуется размещать над основными горелками или на задней стене на уровне основных горелок.

Транспорт пыли твердого топлива в топочную камеру осуществляется с помощью воздуха, называемого первичным; этот воздух обычно проходит систему приготовления пыли и имеет температуру, близкую или равную температуру топлива.

В установках пылеприготовления, когда сушка и транспорт топлива осуществляются только воздухом, эту температуру выбирают по правилам взрывобезопасности — 150—130°С для каменных углей; 100°С для бурых углей и сланцев и 80°С для торфа. При сушке смесью дымовых газов с воздухом температура выше и составляет 180°С для всех видов топлив, кроме торфа, для которого принимается равной 150°С.

Более горячий вторичный воздух из воздухоподогревателя поступает в горелки и топку отдельно от первичного. Температура вторичного воздуха принимается выше для влажных топлив и составляет от 200 до 450°С. Уменьшение количества первичного воздуха и повышение температуры вторичного могут ускорить воспламенение твердого топли- ва. Однако главными факторами, интенсифицирующими процесс зажигания и горения топлива в камерной топке, являются подвод к воспламеняющимся частицам требующегося количества воздуха и перемешивание горящих частиц топлива с вновь поступившими частицами и воздухом. Поэтому в камерных топках для твердого топлива важное значение имеет правильный выбор типа горелки.

Значения видимых тепловых напряжений колосниковой решетки, зеркала горения, объема топочной камеры при данном избытке воздуха топочных устройств определяют путем испытаний. Основные показатели работы топочных устройств даны в § 2-6, а расчетные характеристики см. в [J1. 12 и 13].

Жидкое топливо, главным образом мазут, из-за повышенной вязкости, иногда наличия парафина предварительно проходит подготовку, заключающуюся в подогреве мазута и фильтрации сначала крупных, а затем мелких нерастворимых частиц. Степень подогрева топлива выбирается в зависимости от сорта, вязкости, типа насосов, с помощью которых он перекачивается, и вида форсунок. Мазут обычно подогревают до 85—135°С. Другие жидкие топлива, используемые в топочных устройствах (соляровое масло, керосин и т. д.), обычно не подогревают, так как их вязкость невелика и распыливание без подогрева происходит удовлетворительно. Фильтрация этих топлив также обязательна*

Подогрев мазута производят с помощью пара и реже горячей воды в кожухотрубных теплообменниках, причем внутри труб движется мазут, а снаружи пар или вода. При небольших расходах мазута может

Быть использован электрический подогрев. Для грубой очистки применяют фильтры-сетки с числом отверстий 5 на 1 см2, для тонкой очистки — 40.

Подогретый и очищенный от примесей мазут направляют к форсункам по трубопроводам. Во избежание застывания мазута трубопроводы целесообразно выполнять в виде кольца, по которому непрерывно циркулирует мазут и от которого имеются ответвления к топочному устройству.

|

Топливо |

![]()

|

Факел |

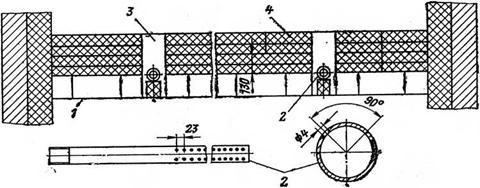

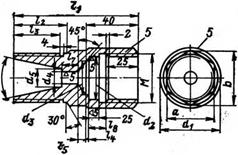

Рис. 3-31. Общие схемы форсунок для распиливания жидкого топлива.

А — механическая с распыливанием снижением давления; б — механическая ротационная; в — с распиливающей средой; / — подвод топлива; 2 и 3 — распыливающие топливо устройства; 4 — поступ - * ление воздуха.

Горение жидкого топлива протекает хорошо в том случае, если топливо распылено на мелкие капли. Форсунки для распыливания могут быть следующих видов:

А) механические, в которых распиливание топлива осуществляется за счет снижения давления топлива при его движении через за - вихривающие каналы и отверстия малого размера;

Б) ротационные; в которых струя топлива попадает на быстро вращающуюся поверхность цилиндра, диска и последними превращается в мелкие капли;

В) с распыливающей средой — паром или воздухом, в которых струя топлива дробится и уносится подведенным к ней распылителем, вытекающим из отверстия с высокими скоростями.

Общие схемы форсунок для распыливания жидкого топлива показаны на рис. 3-31. Топливо подводится по каналу 1, затем с помощью сопл, распылителей и других устройств 2 и 3 дробится на капли; воздух 4 поступает через каналы или вокруг самой форсунки. Если воздух или пар являются распылителем, то их подводят по каналам и им придают вращение — завихривают.

Распыливание по схеме рис. 3-31,с достигается при сжатии горячего мазута до давления 2—6 МПа (20—60 кгс/см2), т. е. давление топлива р должно быть выше давления среды ро, куда топливо подается.

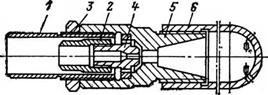

Каждая механическая форсунка состоит из следующих деталей: наконечника, по которому подводится топливо 1, распределителя 2, за - вихрителя 3 и сопла 4, собираемых на выходном конце наконечника и удерживаемых с помощью накидной гайки 5. Общий вид механической 150

Форсунки, разработанной ЦКТИ, ВТИ и заводом «Ильмарине», показан на рис. 3-32.

|

Рис. 3-32. Механическая форсунка «Ильмарине» для распиливания сжатым воздухом. |

![]()

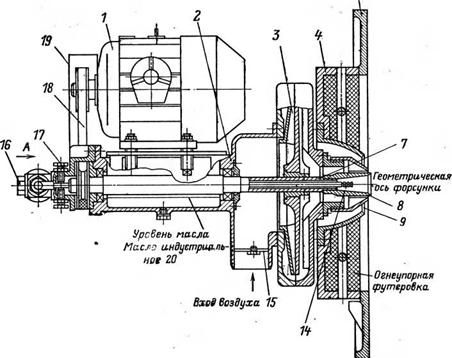

Ротационная форсунка с вращающимся цилиндром показана на рис. 3-33. Через вал 7, на котором закреплена чаша 8, пропущена трубка, подающая топливо; на конце этой трубки имеется сопло с отверстием в направлении внутренней стенки чаши, топливо попадает на эту стенку, дробится и сбрасывается в топочную камеру; воздух поступает вокруг чаши через конус 9, охватывает вращающийся поток капель

Ротационная форсунка с вращающимся цилиндром показана на рис. 3-33. Через вал 7, на котором закреплена чаша 8, пропущена трубка, подающая топливо; на конце этой трубки имеется сопло с отверстием в направлении внутренней стенки чаши, топливо попадает на эту стенку, дробится и сбрасывается в топочную камеру; воздух поступает вокруг чаши через конус 9, охватывает вращающийся поток капель

Жидкого топлива и перемешивается с ними. Частота вращения чаши зависит от производительности форсунки и находится в пределах 1500— 4550 об/мин, топливо к форсункам подается под давлением в 0,15— 1 МПа (1,5—10 кгс/см2) подогретым. Форсунки этого типа для мазута, солярового и других масел изготавливаются на заводе «Ильмарине».

|

47,8 |

![]() Обычно при хорошем распыливании размер капель мазута изменяется от 40 до 160 мкм, при плохом — от 100 до 400 мкм. При механическом распыливании отношение среднего размера капель к диаметру отверстия выходного сопла для оценки качества распыливания можно найти из выражения

Обычно при хорошем распыливании размер капель мазута изменяется от 40 до 160 мкм, при плохом — от 100 до 400 мкм. При механическом распыливании отношение среднего размера капель к диаметру отверстия выходного сопла для оценки качества распыливания можно найти из выражения

(3-6)

В выражении:

Й — средний размер капель, мм;

Йо — диаметр выходного сопла форсунки, мм;

Це=фос1о1 — число Рейнольдса, в котором vв — эквивалентная скорость топлива, м /с;

V — коэффициент кинематической вязкости топлива, м2/с;

£) Г

А— ,'?9------- параметр, в котором обозначены через £>к — диаметр

#о/вх

Камеры завихрения, мм; — площадь выходного сечения сопла, мм2; /вх — площадь тангенциальных отверстий форсунки, мм2;

П = ---- параметр, в котором, кроме указанных величин, обозна-

Чены через р — плотность топлива, кг/м3; о — коэффициент поверхностного натяжения топлива, кг/м3; g — ускорение силы тяжести, м/с2.

Форсунки с паровым распыливанием не требуют значительного давления топлива, так как топливо подхватывается, греется и распылива - ется паром.

Стандартная паровая форсунка, разработанная ЦКТИ, ВТИ и выпускаемая заводом «Ильмарине» (рис. 3-34), состоит из трубы 1, по которой подается топливо; в эту трубу встроена по оси труба 2, по которой подается пар. На конце трубы 2 для подачи пара закреплено сопло 4. Истечение пара осуществляется с максимально возможными скоростями. Жидкое топливо проходит по концентрической щели вокруг сопла для пара. На сопле ставится наружная шайба с отверстиями для равномерного распределения топлива по окружности. Пройдя эти отвер-

|

5

Рис. 3-33. Форсунка, распиливающая жидкое топ- 1 — электродвигатель; 2 — корпус форсунки; 3 — вентилятор; 4 — дверца топки; 5 —плита; 6— 10 — ось вывертывания форсунки; И — скоба крепления дверцы топки; 12 — ручка заслонки, регулирования расхода воздуха на распыливание; 16 —- пробка для очистки вентиля; І7 — |

Стия, топливо попадает в цель, образованную соплом для пара и диффузором 5; в диффузоре топливо и пар перемешиваются. Истечение смесей в топочное пространство происходит через насадку 6 для увеличения угла разноса или непосредственно. Для нормальной работы форсунки давление пара, требующееся для распыливания мазута, должно лежать в пределах 0,5—2,6 МПа (5—26 кгс/см2), давление топлива перед форсункой— 0,05—0,5 МПа (0,5—5 кгс/см2).

Стремление отказаться от пара для распыливания топлива привело к созданию пневмомеханической форсунки, показанной на рис. 3-34,6. В форсунке первоначальное распыливание топлива осуществляется в чисто механической форсунке (детали 2, 3 и 4) и дополнительно сжатым воздухом, который подается через отверстия завихрителя 6 в количестве 0,03 кг/кг топлива. При малых нагрузках форсунки и пониженном давлении топлива этот воздух улучшает распыливание. Расход воздуха составляет 0,8 кг/кг топлива вместо 0,3—0,4 кг пара такого же давления1.

|

12 71 Ливо вращающейся чашей. |

|

Маховик вентиля; 7 — вал форсунки; 8 — распиливающая чаша; 9 — воздушный конус; регулирующей расход воздуха; 13 — ось дверцы топки; 14 — сопло; 15 — заслонка для винт установки сопла; 18 — клиновой ремень; 19 — кожух клиноременной передачи. |

![]() При паровом или воздушном распыливании средний размер капель топлива можно определить по формуле

При паровом или воздушном распыливании средний размер капель топлива можно определить по формуле

В формуле, кроме указанных к формуле (3-6) обозначений, приняты следующие:

Р — плотность пара или сжатого воздуха, кгс/м3;

&=1>1—VI — относительная скорость среды на выходе из диффузора, равная VI — скорости пара или воздуха минус — скорость топлива, м/с.

Выбор того или иного типа форсунок для распыливания топлива выполняют с учетом качества топлива, содержания в нем серы, наличия пара или сжатого воздуха, требуемых пределов регулирования производительности агрегата и форсунок, глубины автоматизации процесса горения и ряда других факторов.

|

|

|

|

|

|

|

|

|

|

|

Форсунки с паровым распыливанием более просты в эксплуатации, но применение их для высокосернистых топлив из-за увеличенного содержания водяных паров в дымовых газах и поэтому возможной коррозии поверхностей нагрева при низких температурах стенки нежелательно. Любая форсунка должна иметь устройства для хорошего перемеши-' вания топлива с воздухом, что достигается использованием разного вида завихривающих приспособлений — регистров.

Комплект форсунки с регистром и другими вспомогательными приспособлениями называют мазутной горелкой. Часто в пылеугольную горелку встраивают мазутные форсунки, служащие для растопки котлеагрегатов и поддержания устойчивости горения пылевидных топлив с малым выходом летучих.

Для более полного сгорания мазута и уменьшения образования БОз при сжигании высокосернистых мазутов иногда используют топочные устройства с циклонами типа показанных на рис. 3-28,е.

Хорошее перемешивание мазута с воздухом при всех нагрузках, осуществляемое в циклоне, позволяет работать с малыми избытками воздуха ат=1,01—1,03. Малые избытки воздуха предупреждают образование сернистого ангидрида из-за сниженного количества свободного кислорода в дымовых газах. Вследствие этого снижается коррозия хвостовых поверхностей нагрева.

Для снижения содержания окислов азота в дымовых газах изучаются топочные устройства для двухступенчатого сжигания мазута и с рециркуляцией части охлажденных дымовых газов. Топочная камера для жидкого топлива выполняется так же, как и для камерного сжигания твердого топлива, т. е. в виде параллелепипеда с расположением форсунок на фронтовой, задней или боковых стенах. Только в специальных агрегатах форсунки располагают в поду топочной камеры.

Учитывая высокие удельные тепловые нагрузки излучением от мазутного факела, при размещении форсунок необходимо стремиться к исключению возможности удара или задевания факелом экранных, кипятильных труб и стен камеры во избежание их повреждения. Указания по расположению форсунок даны в [Л. 12].

Горелки для газообразного топлива условно могут быть разделены на несколько основных групп:

Без предварительного смешения газа и воздуха;

С частичным смешением газа и воздуха;

С полным предварительным перемешиванием всего газа с потребным для горения воздухом.

Следует отметить разноречивость в рекомендациях по их выбору.

Далее горелки различают по давлению поступающего газа: низкого давления — до 5 кПа (600 кгс/м2), среднего — до 70 кПа (7000 кгс/м2) и высокого — до 0,3 МПа (3 кгс/см2). Подача воздуха к горелкам для сжигания газа может проводиться за счет подсоса (инжекции) струей газа, принудительно от вентилятора и за счет разрежения в топочном пространстве.

Горелки без предварительного смешения газа и воздуха наиболее часто применяют в энергетике в качестве комбинированных при сжигании двух видов топлив. Газ и воздух в таких горелках подаются раздельно, и образование смеси происходит в факеле. Горелки просты по конструкции, обладают возможностью регулирования производительности в широких пределах, дают иногда светящийся факел и позволяют осуществить предварительный подогрев воздуха, а если это необходимо, то и газа. Однако горелки должны иметь принудительную подачу воздуха, и получаемые при их применении тепловые напряжения объема топочной камеры невысоки: ^580 кВт/м3 (^500Х Х103 ккал/(м3-ч). Подача газа в эти горелки может осуществляться центрально или периферийно. Конструкции и детальные сведения о горелках этого типа имеются в ряде работ, в том числе [Л. 8 и 19].

Горелки с частичным предварительным смешением газа и воздуха получили широкое распространение в топочных

|

|

* Рис. 3-35. Общие виды горелок ЦКТИ типа НГМГ (а) и ГМГБ (б).

ВоздУха> 2 — мазутная форсунка; 3—-регистр вторичного воздуха; 4 — регистр Р оздуха, 5 монтажная плита; 6 — профилированные лопатки, направляющие воздух;

7 —• конус; 8 — диффузор.

Устройствах, так как имеют сравнительно небольшие габариты, дают относительно короткий факел светящегося или несветящегося типа, позволяют устанавливать одну горелку для двух видов топлива и допу-, скают достаточно большой диапазон регулирования производительности. Воздух с давлением 3 кПа (300 кгс/м2) подается с помощью дутьевого вентилятора, позволяющего не только перемешать газ среднего и низкого давления с воздухом, но и распылить им подогретый мазут. Общий вид такой горелки тйпа НГМГ, разработанной ЦКТИ, показан на рис. 3-35,а.

|

|

|

Рис. 3-36. Общий вид горелки Мосгазпроекта. 1 — штуцер для подвода газа; 2 — штуцер для подвода воздуха; 3 — камера для газа; 4 — трубы для подвода газа к горелкам; 5 — насадка с отверстиями для выхода газа; 6 — амбразура; 7 —насадка завихривающая и перемешивающая воздух и газ; в —труба для наблюдения; 9 — огнеупорный бетой. |

Горелка состоит' из четырех концентрично расположенных труб, из которых по наружной подается воздух, по второй — газ, по третьей — воздух для распыливания мазута и в четвертую трубу вставляется мазутная форсунка. При работе на газе воздух на распыливание мазута не подается.

Горелка состоит' из четырех концентрично расположенных труб, из которых по наружной подается воздух, по второй — газ, по третьей — воздух для распыливания мазута и в четвертую трубу вставляется мазутная форсунка. При работе на газе воздух на распыливание мазута не подается.

Кроме горелок типа НГМГ, разработаны ЦКТИ и заводы выпускают газомазутные горелки с паровым распыливанием мазута.

Подача воздуха и газа в горелках, показанных на рис. 3-35,6, типа ГМГБ осуществляется аналогично горелкам НГМГ. Горелки НГМГ и ГМГБ допускают регулирование нагрузки по газу в пределах от 20 до 100—130% при экономичном его сжигании и избытках воздуха в топке от 1,05 до 1,25 и при работе на мазуте от 10 до 100% при ат от 1,10 до 1,6.

Горелки с частичным предварительным смешением Мосгазпроекта показаны на рис. 3-36. Газ поступает по патрубку 1 в камеру 3 и далее проходит по трубам малого диаметра 4, на концах которых имеются наконечники 5 с небольшими отверстиями, а затем выходит в амбразуры 6. Воздух от вентилятора через патрубок 2 подается в межтрубное пространство горелки и через отверстия 7 с лопастями для закручивания потока выходит в ту же, что и газ, амбразуру. Пространство между отдельными горелками для газа — промежутки между амбразурами — заделывают огнеупорной массой. Давление газа перед горелкой должно быть 1,0—1,5 кПа (100—150 кгс/м2), а воздуха — около 1 кПа (100 кгс/м2).

Горелки этого типа дают достаточно полное сжигание при избытке воздуха порядка 1,05—1,1 и позволяют регулировать нагрузку в широких пределах. Сведения о деталях этих горелок даны в [Л. 8, 13 и 19].

К горелкам с частичным перемешиванием, потока газа и воздуха относятся подовые горелки конструкции Института газа АН УССР, показанные на рис, 3-37, в которых газ подается через многочисленные отверстия в стальных трубах 2 в кирпичные каналы 3, где и происходит частичное смешение газа и воздуха до выхода в топочную камеру. Каждая из стальных труб 2 присоединяется к коллектору, обычно располо-

|

• Рис. 3-37. Общий вид подовоб горелки Института газа АН УССР. 1 — стальной лист с отверстиями; 2— горелка-коллектор; 3 — каналы-смесители газа и воздуха; 4 — огнеупорная кладка. |

Женному на фронте топочной камеры. Общий вид подовой горелки показан на том же рис. 3-37; горелки этого типа обладают рядом, недостатков, из которых главными являются коробление труб, выгорание кирпичных каналов и неравномерное распределение газа и воздуха. Для более равномерной подачи воздуха делались попытки применить стальной лист с отверстиями, а при реконструкции и переводе топки на газ использовать обычную колосниковую решетку. Подовые горелки не нашли широкого применения, хотя они и позволяют сжигать газ при избытках воздуха примерно от 1,10 до 1,25 без значительных потерь теплоты и при широком изменении нагрузки.

Инжекционные горелки, используемые при сжигании газа в топочных устройствах малой производительности, обычно работают следующим образом: за счет давления газа перед горелкой, составляющего дс? 1 кПа (100 кгс/м2), в нее подсасывается или инжектируется 40—50% воздуха, потребного для сгорания. Далее смесь газа и воздуха поступает в конфузор, горловину и диффузор, где практически полностью перемешивается и выходит (в топочное пространство, туда же за счет разрежения поступает остальное количество воздуха.

Горелки с предварительным смешением газа с полным количеством воздуха, необходимым для сжигания, состоят из двух частей — собственно смесителя и стабилизатора горения. Воздух в смеситель может поступать за счет инжекции газом или от дутьевого вентилятора. Инжекционные горелки атмосферного типа обычно имеют один сопловой аппарат для подсоса окружающего воздуха, отсюда произошло их название.

Инжекционные горелки с частичным предварительным перемешиванием газа и воздуха называют атмосферными. Повышение давления газа перед горелкой до 50—100 кПа (5000—10000 кгс/м2) и соблюдение определенного соотношения между диаметрами сопла и горловины позволяют получить подсос всего воздуха, необходимого для сжигания: создать инжекционную горелку с полным перемешиванием газа и воздуха, в которой для стабилизации пламени могут иметься на выходе смеси огнеупорный туннель, поджигающее кольцо или пластины из стали.

|

А) 1 |

![]()

|

У Рис. 3-38. Инжекционная горелка с стабилизатором пламени (а) и с туннелем (б), /—стоило для газа; 2 —регулятор воздуха; 8 —смеситель; 4 — стабилизатор; 5.— туннель. |

В инжекционных горелках при нескольких соплах подвода газа для воздуха выполняются короба или цилиндры. Общий вид горелки показан на рис. 3-38. Корпус горелки чаще «сего выполняют Чугунным, в конце диффузора установлен стабилизатор горения 4 в виде решетки из стальных пластин, а для уменьшения шума, создаваемого струей газа, вытекающего из сопла со скоростями порядка нескольких сотен метров в секунду, короб для приема воздуха облицовывают изнутри звукоизолирующим материалом — войлоком.

В инжекционных горелках при нескольких соплах подвода газа для воздуха выполняются короба или цилиндры. Общий вид горелки показан на рис. 3-38. Корпус горелки чаще «сего выполняют Чугунным, в конце диффузора установлен стабилизатор горения 4 в виде решетки из стальных пластин, а для уменьшения шума, создаваемого струей газа, вытекающего из сопла со скоростями порядка нескольких сотен метров в секунду, короб для приема воздуха облицовывают изнутри звукоизолирующим материалом — войлоком.

Иногда на выходе из конфузора устанавливается устройство, показанное на рис. 3-38,6.

Горелки инжекционного типа изготовляют для низкого и среднего давления газа; производительность горелки можно изменять от 30 до 100% при несколько повышенных избытках воздуха от 1,1 до 2,0, причем одновременно автоматически соблюдается нужное соотношение расходов газа и воздуха, т. е. саморегулирование,

К недостаткам горелок инжекционного типа следует отнести громоздкость конструкции смесителя и шум.

Однако простота конструкции и регулирования производительности предопределила их значительное распространение в небольших котельных установках, особенно отопительного типа. Конструктивные данные

О горелках инжекционного типа имеются в [Л. 8, 13 и 19].

|

-ЦетііЛ. |

![]()

|

0325^15 |

![]()

500 300 300

500 300 300

Ф219*5

|

|

||||

|

|

|

|||

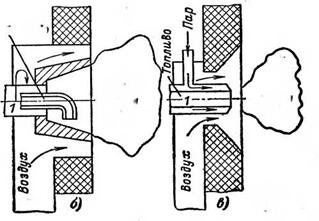

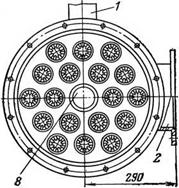

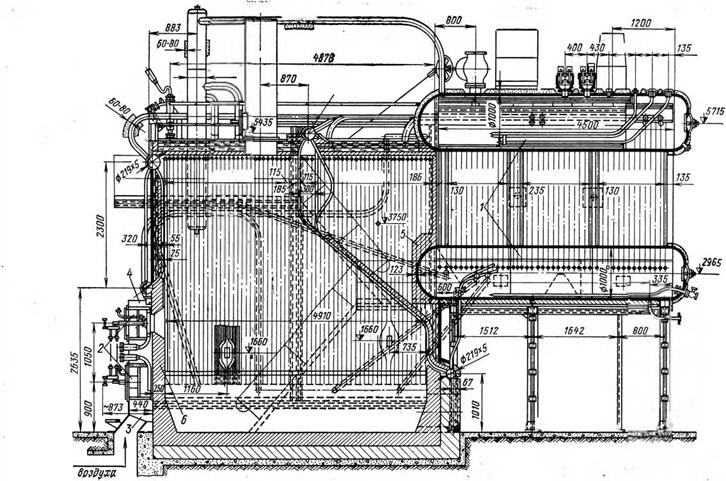

Рис. 3-39. Камерная топка с горелками ГМГ к котлу ДКВР-20-13.

|

0219x5 |

![]() 1 — котел; 2 — газомазутные горелки; 3 —клапан для регулирования расхода воздуха; 4 — короб на фронте топки для воздуха; 5 — кладка из шамотного кирпича; 6 — амбразура из шамотобе - тона.

1 — котел; 2 — газомазутные горелки; 3 —клапан для регулирования расхода воздуха; 4 — короб на фронте топки для воздуха; 5 — кладка из шамотного кирпича; 6 — амбразура из шамотобе - тона.

|

Подвод |

![]()

|

«ЯІЦМРІ |

![]() І. Іі д _______ ] і Д

І. Іі д _______ ] і Д

При расчете горелок любого типа для сжигания газообразного топлива определяются расходы газа и воздуха и затем выполняют аэродинамический расчет с целью выяснения условий перемешивания потоков газа и воздуха, сопротивления горелки по воздуху и требуемых размеров отверстий для подачи газа. Для инжекционных горелок определяют и способность горелки инжектировать требуемое количество воздуха.

При размещении горелок для сжигания природного газа и мазута необходимо учитывать длину факела, направление его развития, удобство контроля и наблюдений за работой горелки и ремонта при остановке. Пример размещения горелок для сжигания жидкого и газообразного топлива в топочной камере котлоагрегата небольшой производительности показан на рис. 3-39.