КОТЕЛЬНЫЕ УСТАНОВКИ И ПАРОГЕНЕРАТОРЫ

Характеристики твердого топлива

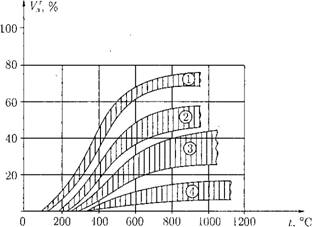

Выход летучих веществ. Если твердое топливо постепенно надевать в инертной среде без доступа воздуха, то при высоких температурах сначала выделяются водяные пары, а затем происходит разложение кислородосодержащих молекул топлива с образованием газообразных веществ, получивших название летучие вещества (СО, Н2, С02, C77lHn, H2S, CN, HCN и др.). Выход летучих веществ из твердых топлив происходит в интервале температур — от 160 до 1 100°С, но наибольший имеет место в области температур 400-800°С (рис. 3.3). Условно количественный выход летучих веществ из твердого топлива определяют по уменьшению массы пробы топлива после выдержки в тигле при температуре 850 ± 25°С в течение 7 минут без доступа воздуха и относят к составу горючей массы топлива —

|

Рис. 3.3. Выход летучих веществ в зависимости от температуры для разных групп топлив: обозначения те же, что на рис. 3.2% |

Поскольку выход летучих веществ прежде всего определяется содержанием кислорода в топливе, то он тем больше, чем топливо моложе по химическому возрасту.

Количество летучих веществ в пересчете на натуральное топливо можно определить, если известен внешний балласт топлива:

-г (100 - 1FP ЛР)

1/р = V--------------------------- - (3 14)

100 ' ^}

Летучие вещества, выделившиеся из топлива, обеспечивают более раннее воспламенение оставшейся твердой частицы кокса, так как они вое-

3.4. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ОТДЕЛЬНЫХ ВИДОВ ГОГІЛИВ

[іламсняются при более низкой температуре (350-600°С), чем коксовый остаток (950 - f 1 000°С), быстро поднимая тем самым температуру коксовых частиц. Их влияние особенно велико на начальной стадии горения топлива. цсм выше выход летучих веществ, тем быстрее воспламеняется топливо,, ісм глубже оно выгорает.

В связи с этим выход летучих оказывает непосредственное влияние на организацию топочного процесса, выбор объема топочной камеры, эффективность (полноту) сжигания топлива. Эта характеристика положена в основу классификации твердых топлив.

Структура кокса. Оставшаяся после выхода летучих твердая часть юплива состоит в основном из углерода и минеральной части и называется коксом. Термические преобразования исходного вещества топлива в процессе выхода летучих приводят к изменению структуры твердой части, в результате чего коксовый остаток может быть спекшимся (твердым, сплавленным), слабоспекшимся (разрушающимся при надавливании или ударе) и порошкообразным (рассыпающимся после нагрева).

Некоторые каменные угли с большим содержанием битума при нагреве образуют плотный спекшийся кокс, используемый в металлургических печах. Такой уголь называется коксовым, и поскольку он является ценным сырьем промышленности, то подвергается обогащению после добычи, т. е. отделяется крупнокусковое чистое топливо (концентрат), а оставшееся мелкое топливо с повышенным содержанием минеральных примесей (отсевы, промежуточный продукт, шлам) направляется для сжигания на электростанции. Структура коксового остатка играет роль при сжигании угля в печах на колосниковых решетках. В энергетических котлах при факельном сжигании топлива в объеме топки или в циркулирующем кипящем слое характеристика кокса значения не имеет.

|

95 |

|

Стия заданного размера |

Температуры плавления золы. Поскольку золовые частицы представляют собой смесь минералов с различной температурой их плавления, то по мере нагрева спрессованного образца из золы в лабораторной печи происходит постепенное размягчение золовой частицы вплоть до расплавленного состояния (рис. 3.4). Состояние золы при высокотемпературном нагреве характеризуется следующими температурными точками: Ьд • (tі) — начала деформации золовой пирамидки за счет небольшого количества расплавленных компонент (для большинства топлив — tA — 1000 - 1200° С); t[3 • — начала размягчения золы, ко - гДа она переходит в состояние структуированной жидкости, но со значительным количеством в жидкой массе твердых (нерасплавленных) минералов (hi = 1 200 — "1 350° С); tc • (t^) — жидкоплавкого состояния, характеризующего медленное растекание образца из золы на плоскости ^с = 1280 - 1450° С). Нормальное жндкотекучее состояние шлака соответствует температуре устойчивого вытекания расплава (шлака) из отвер - (3.15

|

<н.« - tc + (50 * 100)°С.

|

|

-л И С |

Исходный образец

Рис. 3.4. Метод определения характерных температур плавкости золы.

Температурные характеристики плавкости золы приводятся в таблицах котельных топлив. Их учет имеет важное значение для обеспечения надежности работы топки и поверхностей котла. При температурах газового потока, а следовательно, и частиц золы, соответствующих значениям между Ьа и tQ, золовые частицы становятся липкими и обладают способностью шлакования экранных труб и конвективных поверхностей нагрева. Жидкотекучее состояние шлака имеет место при температурах газов и футерованной поверхности топки выше значения £н. ж. Исключение шлакования экранов топки и конвективных поверхностей достигается, если температура газов вблизи этих поверхностей будет ниже значения для данного топлива.