КОТЕЛЬНЫЕ УСТАНОВКИ И ПАРОГЕНЕРАТОРЫ

ВОДНО-ХИМИЧЕСКИЕ РЕЖИМЫ БЛОКОВ С ПРЯМОТОЧНЫМИ КОТЛАМИ 543

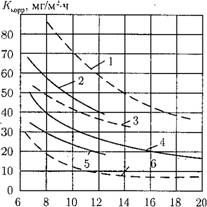

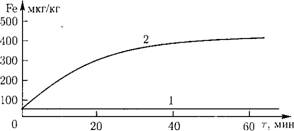

Анализ диаграммы Пурбэ для системы H20-Fe-02 показывает, что повышение концентрации окислителя приводит к росту потенциала поверхности и переходу в зону пассивации металла, характеризующуюся плотной защитной пленкой из магнетита. С другой стороны, опыты Несмеяновой (ЭНИН) также показали неоднозначное влияние концентрации кислорода на скорость коррозии стали (рис. 13.5).

После БОУ турбинный конденсат приближается к теоретически чистой нейтральной воде (рН порядка 7), электропроводность которой 0,04-0,06 мкСм/см (практически — 0,1-0,15 мкСм/см). Такая вода почти не содержит ионогенных примесей, и электрохимические процессы заторможены. Содержащийся в обессоленной воде кислород играет неоднозначную роль: при малой концентрации (менее 30 мкг/кг) кислорода обессоленная вода является коррози - онно-агрессивной средой; при увеличении концентрации кислорода скорость коррозии резко снижается, а при концентрации свыше 200 мкг/кг на поверхности металла образуется сплошная защитная пленка из магнетита Рез04 и гематита Бе20з. Оксидные пленки обеспечивают длительное, устойчивое пассивное состояние стали. При останове оборудования консервация его не требуется. Ухудшение качества воды (электропроводность свыше 0,2-0,3 мкСм/см) приводит к значительному росту скорости коррозии, защитная пленка не образуется.

|

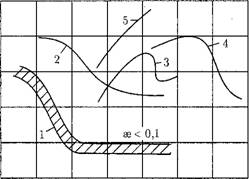

Т. тыс. час Рис. 13.4. Скорость коррозии стали 20 в конденсатно-питательном тракге: t = = 25 - 30°С: 1 - рН=6,2-6,5; 2 - рН=7- 7,2; NH3 <100 мкг/кг; 3 - рН=8-8,2; N2H4=150 мкг/кг; t = 160 - 165°С: 4 - рН=6,2-6,5 (бескоррекционный режим); 5 - рН=8,9-9,1; NH3=500 мкг/кг (ГАВР); 6 - рН=7,9-8,1; N2H4=100 мкг/кг (ГВР). |

С учетом сказанного и организуется нейтрально-кислородный водный режим (НКВР). Питательная вода должна быть высокой чистоты (электропроводность меньше 0,3 мкСм/см). В конденсат дозируется кислород с концентрацией 200-800 мкг/кг. Выпар из деаэратора открыт для удаления углекислоты, при этом удаляется и часть кислорода. В этом случае в питательную воду после деаэратора добавляется кислород в количестве 100— 400 мкг/кг. Концентрация кислорода должна быть такой, чтобы он израсходовался до участков пароперегревателя из аустенитной стали. Для поддержания нейтрального значения рН=7 в питательную воду дозируется аммиак

в небольших количествах (30-60 мкг/кг). Возможен режим с подщелачи - ванием воды аммиаком до рН=8. Подачу газообразного кислорода в воду трудно автоматизировать.

НКВР обеспечивает содержание железа в питательной воде ниже нормативного значения (в среднем 5-7 мкг/кг, на некоторых электростанциях 1-2 мкг/кг).

Средние показатели режима: А0Тл = 1 Вт/(мК);

Мазут: Ад = 10-15 (г/м2)/1 000 ч; Д^т = .3-5°С/1 000 ч; тПр0м = = 15 000 ч;

Газ, уголь: Ад = 10 (г/м2)/1 000 ч; = 1-2°С/1 000 ч; тПр0М = = 25 000 ч.

Химическую очистку поверхностей нагрева можно проводить только в капитальный или расширенный текущий ремонт. Отказ от дозирования гидразингидрата и больших количеств аммиака удешевляет и упрощает эксплуатацию блока, увеличивает межрегенерационный период фильтров БОУ.

|

In Со,, ^корр> _2 — 1 0 1 2 3 мг/кг

1 10 100 1000 10-Ю1100-ю3 10° Со,, Мкг/кг Рис. 13.5. Влияние концентрации кислорода Со2 на скорость коррозии перлитной и углеродистой стали (рН=7; t = 25 — 200° С); ае мкСм/см: 1 — ае< 0,1 (химически обессоленная вода); 2 — аз= 0,1 (обессоленная вода); 3 — эе= 5 (дистиллят); 4 — зе— 2 (бидистиллят); 5 — эе= 360 (водопроводная вода). |

|

Г/м2-сутки Ю! 10° ю 1 10"" |

В первое время после начала внедрения НКВР были предложения закрыть выпар на деаэраторе и подогревателях высокого давления. Отсутствие вентиляции деаэраторов и отсутствие отсосов из ПВД привели на ряде элек

тростанций к повреждению поверхности нагрева в зоне пароохладителей ПВД и конвективных пароперегревателей котлов. Одной из причин этого было концентрирование в пароводяном цикле блока углекислоты. С увеличением концентрации С02 снижается величина рН, растет электропроводимость среды (рис. 13.6), возрастает интенсивность углекислотной коррозии. Пришлось восстанавливать выпары.

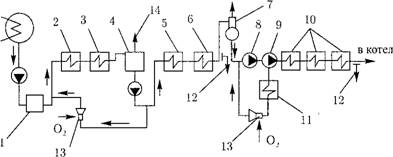

При разработке схемы и способов ввода кислорода следует учитывать наличие смешивающего подогревателя в системе регенерации низкого давления. В этом случае для обеспечения полной пассивации кислородом конденсатного тракта при нормальной вентиляции смешивающего ПНД-2 и деаэратора целесообразно введение кислорода в три точки: после БОУ, во всасывающий патрубок конденсатных насосов 2 ступени и после деаэратора. При этом обязателен контроль концентрации кислорода перед ПНД-2, перед деаэратором, перед котлом.

Подача кислорода в три точки усложняет эксплуатацйю блока.

На рис. 13.7 показана схема подачи кислорода в двух точках — после БОУ и деаэратора. Наличие смешивающего ПНД-2 требует в этом случае ввода такого количества кислорода, которое превышает возможности его удаления в ПНД-2: для поддержания перед деаэратором концентрации кислорода на уровне 300-400 мкг/кг требуется подавать его после БОУ до 2 500-3 000 мкг/кг — значительный перерасход кислорода.

Опыт эксплуатации свидетельствует о том, что наличие кислорода в тракте от БОУ до деаэратора не оказывает существенного влияния на концентрацию железа в питательной воде в связи с относительно малой поверхностью из углеродистой стали, низким температурным уровнем и наличием нержавеющих трубок в поверхностях ПНД. Поэтому можно подавать кислород не после БОУ, а сразу после смешивающего ПНД-2, затем - после деаэратора.

|

Ае, МкСм/см 10 |

|

РН 7 6 |

|

-J----------- 4—,°>01 10 100 10 10 Ссо. мкг/кг. |

|

ОД |

|

Рис. 13.6. Влияние концентрации углекислоты Ссо2 на величину рН и ае. |

13.1.5. Нейтрально-окислительный водно-химический режим с перекисью водорода (HOBP)

Вместо газообразного кислорода применяются и другие окислители. В частности, на ряде станций используют раствор перекиси водорода Н2О2,

18 Котельные установки

|

Рис. 13.7. Дозировка и контроль концентрации кислорода в конденсатно-питатель - ном тракте блоков мощностью 300 МВт: 1 — блочная обессоливающая установка; 2 — сальниковый подогреватель; 3 — ПНД-1; 4 — ПНД-2 смешивающего типа; 5 — ПНД-3; 6 — ПНД-4; 7 — деаэратор; 8 — бустерный насос; 9 — питательный насос; 10 — группа ПВД; 11 — охладитель; 12 — отборы проб эксплуатационного контроля кислородосодержания конденсата и питательной воды; 13 — эжекторы дозировки кислорода; 14 — отвод паровоздушной смеси. |

Подачу которого можно автоматически регулировать в зависимости от расхода питательной воды. Концентрация Н2О2 составляет 220-280 мкг/кг. При этом на поверхности металла (стали) образуется оксидная пленка из малых кристаллов округлой формы, без трещин, обладающая хорошими защитными свойствами. Рост отложений в НРЧ составляет всего 60-90 г/м за 10000 часов, термическое сопротивление их примерно в 8 раз меньше, чем при ГАВР, поэтому температура стенки растет медленно.

При переводе блоков СКД с ГАВР на НОВР (так же как и на НКВР) необходимо оснастить ПНД трубками из аустенитной стали; обеспечить плотность конденсаторов турбин, высокое качество обессоленной и питательной воды; провести эффективную химическую очистку поверхностей котла, деаэратора и конденсатно-питательного тракта от отложений меди и других соединений.

Иногда добавляют перекись водорода и в греющий пар подогревателей низкого давления.

Авторы метода полагали, что ввод перекиси водорода из-за ее нестабильности является лишь удобным способом дозирования кислорода.

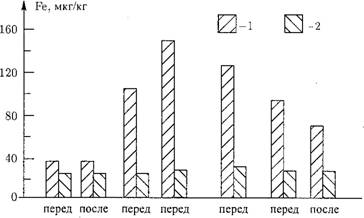

На рис. 13.8 показано изменение концентрации железа по конденсат - но-питательному тракту блока 1 электростанции Ведсль (ФРГ) до ввода (1) и после ввода (2) перекиси водорода.

|

J о* |

|

Рис. 13.8. Изменение концентрации железа по конденсатно-питательному тракту блока N1 электростанции Вед ель (ФРГ) до ввода (1) и после ввода (2) перекиси водорода. |

|

RiHD-1 nHD-4 D riBD-1 ПВО-2 F1BD-3 |

Однако не следует отождествлять дозирование перекиси водорода с дозированием кислорода: 1) перекись водорода достаточно стабильна; 2) процесс разложения перекиси водорода в присутствии ионов железа проходит с образованием гидропероксокомплекса железа Fe(02H)2+.

|

Рис. 13.9. Концентрация железа в открытых стеклянных стаканах при комнатной температуре: 1 — при контакте железа с чистым конденсатом; 2 - при введении перекиси водорода (1 ООО мкг/кг). |

Проводились опыты в открытых стеклянных стаканах при комнатной температуре (рис. 13.9). При контакте железа с чистым конденсатом концентрация железа в воде практически не изменялась (кривая 1). При введении перекиси водорода (1 ООО мкг/кг) в раствор переходит значительное количество железа, причем этот процесс замедляется по мере расходования перекиси водорода (кривая 2).

Термическое разложение гидропероксокомплекса железа заметно уже при температуре свыше 60°С. В диапазоне температуры 40-60°С преобладает процесс комплексообразования, т. е. переход железа с металла в раствор.

При термическом разложении гидропероксокомплекса железа образуется защитная магнетитная пленка на поверхности труб по всему регенеративному тракту (ПНД, ПВД), повышается коррозионная стойкость стали 20.

Растворимость гидропероксокомплекса железа превышает растворимость обычных оксидов железа. Благодаря этому железооксидный шлам отсутствует во всей регенеративной системе, т. е. не образуется неравномерных, локальных, легко смываемых потоком воды рыхлых железооксидных отложений. В тоже время образование магнетита на стенках в результате термолиза гидропероксокомплекса железа происходит равномерно, так как зависит только от температуры и не зависит от наличия и величины теплового потока. Рост толщины магнетитового слоя не превышает 2-3 мкм/год.

Окисная пленка компактна и равномерна, состоит из кристаллов округлой формы размером около 2 мкм, сколов и трещин нет. Теплопроводность железооксидной пленки при перекисеводородном режиме существенно выше, чем при кислородном.

Средние показатели режима: Ср® = 7-8 мкг/кг; А0Тл = 3 Вт/(мК);

Мазут: Ад = 6-9 (г/м2)/1 ООО ч; = 2-3°С/1 ООО ч; тпром = 30 000 ч;

Газ, уголь: Ад = 3-5 (г/м2)/1 000 ч; = 1-2°С/1 000 ч; тпр0м = = 40 000 ч.

Химическую промывку поверхностей нагрева можно проводить в капитальный ремонт.