КОТЕЛЬНЫЕ УСТАНОВКИ И ПАРОГЕНЕРАТОРЫ

Специальные конструкции котлов

Кроме основных — паровых котлов высокого и сверхкритического давления, — на ТЭС используются и другие типы котлов, некоторые из них могут стать прообразом для будущего развития теплотехники.

Пиковые водогрейные котлы (ПВК). Они широко используются на большинстве ТЭЦ в период наиболее низких температур наружного воздуха (ниже — 12-15°С), когда возникает кратковременная потребность заметного увеличения отдачи тепла на отопление (от 500 до 1 200 час. в год). Это обычно достигается повышением температуры сетевой воды циркулирующей между ТЭЦ и городским районом от 100-1 10°С до 140~150°С, что возлагается на ГІВК. Мощность ПВК определяется количеством тепла, передаваемого воде, и называется теплопроизводителъностъю /JBK, значения которой составляют от 50 до 180 Гкал/ч (58-209 МДж/с). Водогрейные котлы в основном работают на природном газе и мазуте (меньше выбросы загрязнений) и реже — на твердом топливе.

|

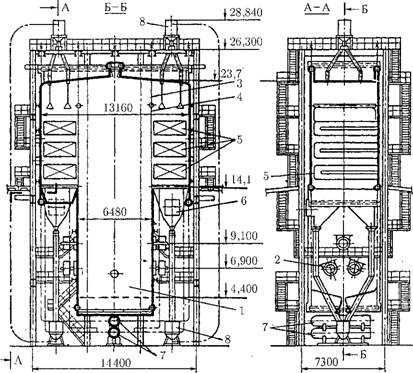

Рис. 1.10. Пиковый водогрейный котел КВ-ГМ-180-150: 1 — топка; 2 — газомазутные горелки; 3 — подвеска боковых экранов, 4 - г газоплотный разделительный экран; 5 — конвективные змеевиковые пакеты; 6 — газоход продуктов сгорания; 7 — входная и выходная камеры сетевой воды; 8 — устройство для очистки конвективных поверхностей от загрязнений. |

На рис. 1.10 представлен наиболее крупный котел этой серии — КВГМ-180-150 (котел водогрейный для газа или мазута, теплопроизводи - тельностью 180 Гкал/ч и нагревом воды до 150°С), имеющий Т-образную компоновку поверхностей нагрева (две опускные конвективные шахты с обеих сторон топки). Нагрев воды происходит сначала в экранных трубах топки, а затем в змеевиковых конвективных пакетах, расположенных в параллельных шахтах. Движение воды в поверхностях котла — прямоточное под напором сетевых насосов, давление воды до 2,4 МПа, максимальный расход — 123 кг/с (4 422 т/ч). Продукты сгорания покидают котел и уходят в дымовую трубу с температурой 195°С на мазуте и 170°С на газе. Столь высокая температура газов здесь оправдана малым временем их эксплуатации.

Настенные экраны топки и конвективных шахт — газоплотные, выполнены из труб диаметром 60 х 4 мм, змеевики в конвективных газоходах — из труб 32 х 3 мм. Топка котла имеет 6 газомазутных горелок (по 3 встречно на боковых стенах), воздух для горения не подогревается, подается вентиляторами непосредственно в горелки и зимой может иметь температуру ниже 0°С.

Котлы для сжигания углей в кипящем слое (КС). Ухудшение качества добываемых углей (повышение зольности и влажности до значений выше 50-60% массы угля) вызывает затруднения при их сжигании факельным способом в топочной камере (срыв пламени, шлакование экранов, затруднения с понижением нагрузки). Организация сжигания таких топлив в так называемом кипящем слое является развитием ранее известного способа слоевого сжигания (рис. 1.1, б, в). Для сжигания в КС поступает дробленый уголь с максимальным размером частиц до 25-30 мм.

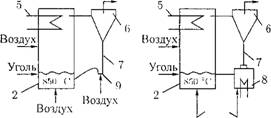

На рис. 1.11 показаны наиболее характерные схемы КС, применяющиеся сегодня в энергетике. Более широко распространено сжигание топлив ухудшенного качества в низкотемпературном кипящем слое (рис. 1.11, я). Топливо подается на слоевую решетку, под которую поступает воздух от высоконапорного вентилятора. В результате слой топлива взрыхляется (его высота 0,7-1,0 м и плотность частиц 250-400 кг/м3). При этом частицы размером менее 6-10 мм выносятся воздухом в верхнюю часть слоя и образуют второй, так называемый разбавленный слой топлива (высотой до 1,5-2,0 м) с плотностью частиц в объеме не выше 20-30 кг/м3. Здесь более крупные частицы оказываются в возвратно-поступательном движении до тех пор, пока за счет горения не достигнут малых размеров (менее 1 мм) и будут выноситься далее в объем верхней части топочной камеры, где должны полностью сгореть. В нижнем плотном слое по мере сгорания топлива накапливаются крупные золовые частицы, и массовая доля свежего топлива обычно составляет 5-1%. Верхняя граница этого слоя поддерживается за счет постоянного вывода золы за пределы топки.

Поддержание низкотемпературного горения с температурой 850~950°С обеспечивается размещением в плотном слое топлива поверхности нагрева

|

Рис. 1.11. Варианты схем топок с кипящим слоем: а — низкотемпературный кипящий слой, 6 — циркуляционный кипящий слой без охлаждения золы, в — то же, с охлаждением возврата золы в теплообменнике; 1 - питатель топлива; 2 — плотный слой топлива; 3 — разбавленный слой; 4 — короб высоконапорного воздуха; 5 — змеевиковая поверхность нагрева; 6 — горячий циклон; 7 — золопровод; 8 — теплообменник; 9 — сифон для разжижения золы. |

|

Воздух 4 А) |

|

Воздух в) |

|

6) |

В виде многотрубных змеевиков. Отвод тепла из горящего слоя к трубам происходит за счет прямого контакта раскаленных частиц топлива и золы с поверхностью труб (кондуктивный метод теплообмена), который характеризуется высокой интенсивностью — 250-400 Вт/м2К, что в 5-8 раз выше, чем конвективный теплообмен при омывании труб горячими газами. Однако недостаток такого способа охлаждения КС связан с довольно интенсивным износом поверхности труб частицами золы и топлива. В верхней части топки тепловыделение от догорающих мелких частиц компенсируется отводом тепла к топочным экранам, и температура газов сохраняется примерно на том же уровне - 800-900°С.

В результате в кипящем слое можно сжигать топлива с очень низкой теплотой сгорания при большом содержании балласта в топливе, которые в обычной топке с факельным способом сжигания гореть не могут. Низкая температура горения исключает шлакование стен топки (температура начала шлакования обычно больше 950°С), резко снижает возможность образования оксидов азота. Для подавления выброса оксидов серы SO2 в слой горящего топлива вводят известняк в соотношении Mca/Ms — 2, где Мса и Ms — масса кальция в известняке и масса серы в поступающем на сжигание топливе. В результате связывания серы топлива в сульфаты кальция выброс SO2 с газами может быть снижен в 10 раз.

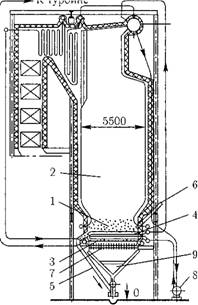

Топки с кипящим слоем нашли применение при. сжигании отходов углеобогащения (с повышенной зольностью), а также сильнозольных и высокосернистых бурых углей на котлах производительностью 10-25 т/ч и выше. На рис. 1.12 показана конструкция котла, производительностью 75 т/ч при

|

IГ пптЙмиа |

|

{ 22150 |

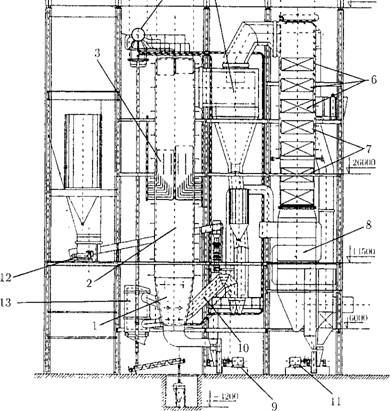

Давлении пара 3,9 МПа с низкотемпературным кипящим слоем в нижней части топки. В плотной зоне КС расположены испарительная и паропе - регревательная поверхности теплообмена. Движение воды и пароводяной среды в экранных трубах — принудительное за счет напора циркуляционного насоса. Воздух после высоконапорного дутьевого вентилятора подается под решетку и имеет расчетную скорость на сечение топки — 4-6 м/с.

Рис. 1.12. Конструкция парового котла с низкотемпературным кипящим слоем: 1 —. разбавленный слой топлива; 2 — объем камерной топки; 3, 4 — змеевиковая паропарегрева-. тельная и испарительная поверхности теплообмена; 5 — отвод золы из плотного слоя; 6 — подача топлива в слой; 7 — решетка кипящего слоя; 8 — насос принудительной циркуляции; 9 — короб подогретого воздуха.

Котлы с циркуляционным кипящим слоем (ЦКС). Основное отличие зоны горения ЦКС от обычного КС связано с повышением расчетной скорости воздуха в сечении топки до 6-8 м/с. При этом плотный слой топлива и золы еще более разрыхляется, а частицы золы и топлива размером менее 4-6 мм уносятся в верхнюю часть топки, и вторая зона горения размыта по высоте (рис. 1.11,6, в). В результате в потоке газов на выходе из топки оказывается заметная концентрация твердых частиц (порядка 7 -10 кг/м3), включая несгоревшее топливо (частицы кокса размером не более 1 мм), поэтому в газовом тракте после топки устанавливается так называемый «горячий» циклон для улавливания уноса. Он работает при температуре газов 850-900°С и изнутри футерован огнеупорным материалом. Циклон имеет КПД по улав-

|

4 5

|

|

Рис. 1.13. Конструкция парового котла с ЦКС: 1 - зона взрыхленного топлива; 2 — призматическая часть топки; 3 — ширмовая поверхность в объеме топки; 4 — барабан; 5 — горячий циклон; 6 — конвективный пароперегреватель; 7 — пакеты экономайзера; 8 — воздухоподогреватель; 9 — высокопапорный вентилятор; 10 — возврат золы в юпку; 11 — дымосос рециркуляции газов; 12 — подача свежего топлива в зону горения; 13 - дозатор известковой пульпы. |

|

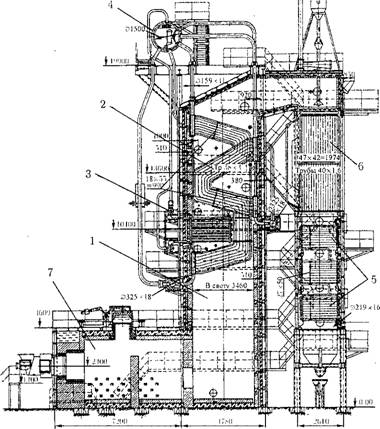

Рис. 1.14. Промышленный котел-утилизатор для использования тепла газов после печи: 1 — вертикальный газоход; 2 — ленточный трубный теплообменник; 3 -- конвективный пароперегреватель; 4 — барабан; 5 — экономайзер; 6 — воздухоподогреватель; 7 — предтопок с газовой горелкой. |

Ливанию частиц около 99%, далее газы, содержащие только мелкие частицы в количестве, равном поступающей с топливом массы золы, направляются в обычную конвективную шахту котла. Зола и коксовые частицы после циклона возвращаются в зону горения топлива на слоевую решетку.

Схемы є ЦКС различаются наличием или отсутствием теплообменни - ка в тракте возврата горячей золы (рис. 1.11,6, в). Чаще используется схема по рис. 1.11, в, в которой зола после теплообменника и сифона для смешения с воздухом имеет температуру 650-700°С. При КПД циклона 99% возврат золы примерно в 100 раз превышает массу минерального состава поступающего топлива. Эта большая масса золовых частиц стабилизирует температуру горения свежего топлива на уровне 850-900°С, сохраняя преимущества низкотемпературного горения, которые отмечены выше для КС.

На рис. 1.13 приведен эскиз котла паропроизводительностью 230 т/ч с параметрами пара 10 МПа и 510°С, выполненного по схеме рис. 1.11,6. Нижняя зона взрыхленного топлива выполнена конусообразно и футерована огнеупорным материалом, призматическая часть топки имеет сечение 9,95 х 4,8 м, стены топки экранированы испарительными трубами. Охлаждение потока газов с горящими частицами обеспечивается установкой ширмовых поверхностей из пароперегревательных труб. Для регулирования температуры газов дополнительно используется газовая рециркуляция. На выходе из топки установлены два циклона диаметром 5,1 м каждый. Из циклонов дымовые газы двумя трубопроводами направляются в опускную конвективную шахту, где располагаются конвективные трубные поверхности котла! Зола из циклонов в количестве 4 700 т/ч поступает в сифоны, где разрыхляется первичным воздухом, возвращается в зону горения и стабилизирует температурный режим на низком уровне.

К о т л ы-у тилизаторы (К-У). Уже давно котлы этого типа получили распространение на промышленных предприятиях как дополнение к высокотемпературным технологическим печам с целью полезного использования теплоты уходящих газов (утилизация тепла). Отличительная особенность такого типа котлов — отсутствие топочного устройства для сжигания топлива в топке, которая превращается в обычный газоход. В качестве примера на рис. 1.14 показан К-У, установленный за печами для производства технической сажи. Газы после печи имеют температуру 1 260°С и поступают в нижнюю часть подъемного газохода котла. В нем находятся экранные настенные поверхности, W-образные трубные ленты и конвективный пакет перегревателя. За счет тепла газового потока здесь испаряется часть воды и перегревается пар. В экранных и ленточных поверхностях происходит естественная циркуляция воды и пароводяной смеси. Из К-У для выработки электроэнергии поступает пар с расходом до 80 т/ч, давлением 4,5 МПа и температурой 440°С, что обеспечивает электрическую мощность около 8 МВт. Для поддержания постоянного теплового потенциала поступающих газов перед К-У установлен предтопок с газовой горелкой. Горячий воздух от котла в основном используется для работы промышленных печей.

В энергетике котлы-утилизаторы большой мощности появились в последнее время при разработке комбинированных схем ПГУ (см. рис. 1.15

|

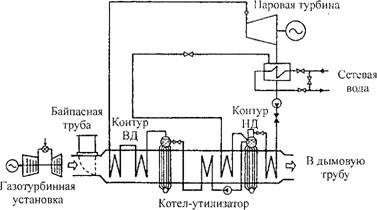

Рис. 1.15. Принципиальная схема котла-утилизатора в системе ПГУ-ТЭЦ |

И В. З), имеющих поверхности нагрева чаще всего двух давлений (высокое 8 МПа и низкое — 4 МПа). В этом случае К-У имеет только змеевиковые поверхности экономайзера и перегревателя пара, а испарение воды происходит в трубных пакетах, подобных тем, которые изображены на рис. 1.11 ,в, при омывании их газами после ГТУ. В результате на утилизации тепла газов после газовых турбин вырабатывается до 30% полной мощности ПГУ, а КПД установки повышается до 50-52%.