КОТЕЛЬНЫЕ УСТАНОВКИ И ПАРОГЕНЕРАТОРЫ

Расчет температурного режима обогреваемых труб

Надежность температурного режима обогреваемых труб определяется их механической прочностью, отсутствием окалинообразования или изменения структуры металла. На надежность работы труб оказывают влияние резкие колебания температуры металла, вызванные колебанием теплового потока, расхода и температуры водного теплоносителя, изменением коэффициента теплоотдачи от стенки к среде и т. п. Колебания температуры металла вызывает разрушение окисных пленок, что интенсифицирует ока - линообразование, и появление трещин на металле.

При расчете температурного режима обогреваемой трубы определяют значения температуры, металла:

— на внутренней поверхности стенки трубы t™ (используется при расчете коэффициента теплоотдачи от стенки к водному теплоносителю и для анализа физико-химических процессов, протекающих на этой поверхности и вблизи нее);

— в среднем (по толщине) сечении стенки трубы tlj (используется для расчета длительной прочности трубы);

|

Таблица 9.1. Стали, применяемые в паровых котлах

|

|

|

|

Сечение II -- II |

|

Ср 4п-п |

|

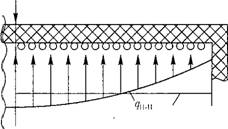

Рис. 9.1. Схема распределения тепловых потоков на боковой панели НРЧ. |

|

Сечение I -1 |

|

|

|

Методику расчета температурного режима труб рассмотрим на примере одного из элементов парового котла -- вертикальной панели НРЧ, расположенной на боковой стенке топочной камеры (рис. 9.1). Считаем, что всс геометрические размеры рассчитываемой панели известны. Прежде всего определим среднее удельное тепловосприятие элемента 4ЭЛ, кВт/м2. Из расчета топки известно тепловосприятие топочной камеры Qn, кДж/кг, в расчете на 1 кг (м3) топлива, расчетный расход тогши- |

— на наружной поверхности стенки трубы (по этой температуре производится оценка вероятностей окалинообразования и изменения структуры металла).

-II

Vj

Ва Вр, кг/с (м3/с), лучевоспринимающая поверхность нагрева Нл, м2. По этим данным рассчитывается среднее удельное тепловосприятие поверхностей нагрева топки qn, кВт/м2:

= (9Л)

Тепловыделение в топочной камере имеет сложный объемный характер, что приводит к значительной неравномерности тепловосприятия между стенками топки, по высоте топки и по ширине стенки. При расчете удельных теплово, сприятий элементов топки это учитывается коэффициентами неравномерности тепловосприятия: между стенками топки rjCT, по высоте топки 77в, по ширине стенки топки г]ш.

В случае, когда горелки расположены только на фронтальной стенке топки, для заднего экрана принимается г]ст = 1,1, при этом для остальных стен туе г принимается одинаковым и определяется по тепловому балансу гопки (г/ст = 0,95). Для всех других случаев расположения горелок принимается?7ст = 1.

Среднее тепловосприятие настенного экрана qCT будет равно

• <7ст = ??ст<7л. ' (9.2)

Неравномерность тепловосприятия по высоте существенна. Максимальные значения коэффициента г/в для всех видов топлива достигают значения 77gaKC = 1,5 в нижней трети топки, а в верхней трети — (г/в) = = 0, 6-0, 7. Значения коэффициента г]в носят усредненный характер; для более точного определения тепловосприятия по высоте топки необходимо делать позонный расчет топки.

Коэффициент неравномерности тепловосприятия по ширине стены зависит от количества элементов (пакетов, панелей) на стене топки. Если на стене находится три или четыре элемента, то для наиболее обогреваемого элемента г]ш = 1,1; пять или шесть элементов: г}ш = 1,2. Максимальное 'значение коэффициента равно: в нижней части топки 7]™*кс = 1,3; в верхней - Т)^кс = 1,4.

В результате, среднее удельное тепловосприятие элемента будет равно

Qэл = г)стГ]вПшЯл - (9.3)

Любая поверхность нагрева котла (его элемент) представляет собой систему параллельно включенных труб, каждая из которых характеризуется своим расходом среды, тепловосприятием, приращением энтальпии среды, Распределением температуры по се длине и т. д. В результате определенного

Котельные установки

Сочетания этих параметров одна из труб будет иметь наиболее высокую температуру металла. Трубы, находящиеся в наиболее опасных температурных условиях, называются развереннымы.

Среднее удельное тепловосприятие разверенной трубы элемента панели определяется по формуле

Ят = ПтЯэл, (9.4)

Где г]т — коэффициент неравномерности тепловосприятия разверенной трубы элемента.

Максимальное значение т/т зависит от количества элементов на стене: один или два элемента?7^акс = 1,3; три элемента г}™акс = 1,2; четыре и более 7?тмакс = 1,1.

При эксплуатации паровых котлов возможны сравнительно длительные местные изменения обогрева элементов (выход отдельных участков труб из общего ряда, несимметричное включение и отклонение горелок, переход на другой вид топлива и т. п.). Расчет на так называемое временное повышение неравномерности тепло во сприятия проводится с учетом дополнительного коэффициента Дт? т:

Ят = (г/т + Ar]T)q3Jl. (9.5)

Для радиационных поверхностей нагрева Аг]т = 0,15 - г - 0,25.

Расчет температурного режима труб проводится по максимальному удельному тепловосприятию разверенных труб <з£,акс, которое определяется по формуле

TOC o "1-3" h z „макс _ „макс макс„ „макс /п

Чт — Чиї Чв ЧстЧп ' '/т • у-и/

Если в результате позонного расчета или промышленных испытаний, определено удельное теповосприятие элемента <ЙТКС, то можно использовать формулу

Лмакс _ ^макс^макс /о

Яг — Vi 9эл • '>

Рассмотренные нами значения удельного тепловосприятия относятся к наружной поверхности труб. Как уже было отмечено в § 8.2, пересчет теплового потока на внутреннюю поверхность производится с помощью коэффициента /3 — dH/dw.

Особенностью теплообмена в топочной камере и других поверхностях нагрева парового котла является неравномерный обогрев труб по периметру (рис. 9.1, ссчение 1-1). Неравномерность обогрева приводит к перетоку теплоты сгорания от обогреваемой стороны (называется еще лобовой стороной) к тыльной, необогреваемой. При этом тепловой поток на внутренней поверхности трубы становится более равномерным по периметру трубы. Снижение максимального теплового потока и выравнивание его величины

По периметру трубы за счет растечки теплоты по металлу характеризуется коэффициентом растечки тепла /і.

Для большинства поверхностей нагрева парового котла значения коэффициента растечки лежат в пределах 0,85 - f-1.

Таким образом, максимальное удельное тепловосприятие внутренней поверхности разверенной трубы q™ рассчитывается по формуле:

Q™ = (9-8)

Температура металла разверенной трубы определяется по формулам

А) для внутренней поверхности

+ + (9-9)

- ^отл7

Б) для середины стенки

+ + + (9Л0)

В) для наружной поверхности

= + + ^ + <9'И)

Где: tp Ср — температура рабочей среды в рассчитываемом сечении разверенной трубы, °С; OL2 — коэффициент теплоотдачи стенки к рабочей среде, кВт/(м - К); ^отл > ^м ~ толщина слоя внутритрубных отложений и стенки трубы, м» ^отл? ^м — коэффициент теплопроводности отложений и металла, кВт/(м-К).

В общем случае, определение разверенной трубы и наиболее опасного сечения не однозначно. При этом необходимо учитывать влияние параметров, входящих в формулы (9.9)-f-(9.11) на температуру стенки.

А) Максимальная температура рабочей среды имеет место на выходе из разверенной трубы эта температура равна

= ^ + 5*?, (9.12)

ГДе t*n — средняя (расчетная) температура на выходе элемента, °С (в сече - 11 ии II на рис. 9.1); StKT — превышение температуры среды в разверенной Трубе над средней в элементе, °С.

Величина 5t* определяется неравномерностью обогрева труб, различием поверхности нагрева и расхода среды по трубам (см. главу X).

Б) Расположение зоны максимального теплового потока д"акс в пределах рассматриваемой поверхности зависит от ее расположения. Для радиационных поверхностей нагрева необходимо учитывать, что наивысшая тепловая нагрузка соответствует ядру факела, поэтому максимальный тепловой поток в панели будет, как правило, в трубе, расположенной ближе к середине стены, на которой она расположена, и в сечении трубы, находящейся ближе всего к ядру факела.

В ширмах максимальный тепловой поток приходится на нижний участок первой трубы, обращенный в сторону факела, в конвективных пароперегревателях — на первый ряд (по ходу газов).

В) Коэффициент теплоотдачи а2 по длине трубы изменяется немонотонно, возможен кризис теплообмена (при докритическом давлении) или режим ухудшенного теплообмена (при сверхкритическом давлении), когда температура металла может резко возрасти.

|

. 2 |

|||||||

|

-4- |

|||||||

|

40 30 20 10 |

|

Вт м-С |

|

400 |

|

500 |

|

600 |

|

Рис. 9.2. Теплопроводность сталей в зависимости от температуры: 1 — 20; 2 — 12ХІМФ; 3 - 12Х2МФСР; 4 - X18Н1 ОТ. |

|

Ам |

|

300 |

|

T'd |

Г) Внутритрубные отложения

Обладают плохой теплопроводностью, поэтому даже незначительное их количество по массе может привести к существенному росту температуры металла.

Д) Толщина стенки трубы определяется из расчета на прочность: Теплопроводность металла Хм зависит от марки стали и температуры (рис. 9.2).

Температурный режим обогреваемой трубы рассчитывается в сечениях, где: температура рабочей среды или тепловой поток максимальны; коэффициент агминимален; максимальна величина внутритруб - ных отложений. В случае, когда не удается четко разделить эти сечения, температурный режим определяют по совокупности влияния рассмотренных параметров при их максимальном вкладе в величину температуры металла. Расчет Ам проводится по следующей схеме.

Изменение температуры металла AtM9 °С, по толщине металла дм, мм, определяется по формуле

Дім = • (9.13)

Лм

Расчет AtM проводят в следующей последовательности: задаются средней температурой металла t^ (на 50-100°С выше температуры рабочей

среды), по этой температуре из рис. 9.2 определяют Ам, затем по (9.13) находят Д£м.

Рассчитывают tcCj по (9.10), и если она отличается от первоначально принятой больше, чем на 100°С, проводят уточнение расчета Ам и Д£м.

Пример. Труба диаметром 32/20 мм, сталь 12ХІМФ, £р. ср = 390°С, qw = 400 кВт/м2.

Задаемся £?=390 + 100 = 490°С. По рис. 9.2 Ам=0,035 кВт/(м-К); 5М = (32 - 20)/2 = 6 мм; AtM = 400 6П = 69°С. Уточнения значе-

U, uoo

Ний Ам и AtM не требуется.