КОТЕЛЬНЫЕ УСТАНОВКИ И ПАРОГЕНЕРАТОРЫ

Гидразинно-аммиачный водный режим

Гидразинно-аммиачный водный режим (ГАВР) может применяться в энергетических блоках, в которых трубки конденсатора и ПНД выполнены из медьсодержащих сплавов (латуни).

В конденсатом тракте за счет присосов воздуха в конденсаторе и на всасе конденсатного насоса присутствует кислород и углекислота. Термическая деаэрация не обеспечивает полного удаления кислорода и углекислоты. Поэтому термическую деаэрацию дополняют химической обработкой питательной воды.

В конденсатно-питательном тракте энергоблоков СКД процессы коррозии стали при гидразинно-аммиачном режиме могут быть представлены в виде двух параллельно протекающих реакций:

Fe - f 2Н2О = F(OH)2; (13.1)

3Fe(OH)2 = Fe304 + 2H20 + H2, (13.2)

Т. e. Fe(OH)2 в диапазоне температуры 40-265°C, характерном для конден - сатно-питательного тракта, распадается по реакции (13.2) с образованием магнетита. Последний же составляет основу отложений, выпадающих на внутренних поверхностях нагрева котла.

Скорость протекания реакций (13.1) и (13.2) зависит от значения рН среды, концентрации гидразина, температуры среды и других факторов. Скорость реакции (13.1) зависит также от интенсивности и плотности слоя оксидов железа на поверхности трубы, т. е. от защитных свойств слоя отложений.

|

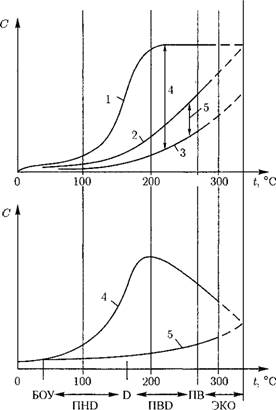

Рис. 13.1. Изменение концентрации соединений железа на участке от БОУ до НРЧ. |

Рассмотрим изменение концентрации различных форм соединений железа на участке от БОУ до НРЧ (в диапазоне температуры от 40 до 330°С) — рис. 13.1.

Кривая 1 характеризует увеличение концентрации Fe(OH)2 в потоке вследствие ее образования по реакции (13.1). В области температуры 200-220°С скорость образования гидроокиси железа становится равной, а затем меньше скорости ее термического распада. Следствием этого является формирование непосредственно на металле прочного защитного слоя магнетита и прекращение дальнейшего поступления Fe(OH)2 в поток воды.

При температуре свыше 200°С протекает электрохимическая коррозия, где деполяризатором выступает кислород.

Кривая 2 на рис. 13.1 характеризует процесс термического распада гидроокиси железа в потоке с образованием магнетита, который интенсифицируется с ростом температуры и, в основном, завершается до 330°С.

Кривая 3 соответствует части магнетита, выпадающей в осадок на поверхности трубы на данном участке тракта.

Ордината 4 характеризует общую концентрацию соединений железа в потоке воды.

Ордината 5 — концентрация магнетита в потоке воды.

На рис. 13.1,6 показано изменение двух последних показателей по конденсатно-питательному тракту и экономайзеру котла. Максимальная концентрация гидроокиси железа Fe(OH)2 в воде соответствует зоне ПВД.

Таким образом, к началу НРЧ большая часть гидратных форм соединений железа переходит в гидрофобный магнетит. Достигнутая при этом однородность кристаллических форм соединений железа является, по-видимому, одной из важных причин высокой интенсивности процесса их осаждения на поверхностях нагрева НРЧ.

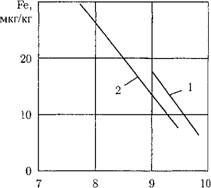

Влияние величины рН на скорость коррозии железа и, следовательно, на концентрацию его в питательной воде показано на рис. 13.2. Видно, что для снижения концентрации Fe в питательной воде необходимо поддерживать высокое значение рН.

Однако необходимо учитывать наличие в ПНД труб из медных сплавов. Коррозия медных сплавов может происходить только с кислородной деполяризацией, т. е. при наличии кислорода. Интенсивность коррозии определяется соотношением NH3-CO2-O2. Углекислота и аммиак препятствуют сохранению окисной пленки на медных сплавах, разрушают ее.

|

РН Рис. 13.2. Влияние величины рН на концентрацию железа в питательной воде: 1 - Литовская ГРЭС; 2 — Конаковская ГРЭС, |

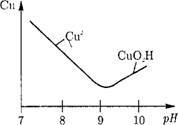

При отсутствии аммиака минимальный уровень содержания ионов меди в растворе при комнатной температуре отвечает рН— 8,8 — 9,1 и составляет примерно 1 мкг/кг.

ГЛАВА 13

Влияние аммиака на коррозию латуни: по мере повышения концентрации аммиака скорость коррозии снижалась и, достигнув некоторого минимума, оставалась практически постоянной вплоть до весьма высоких значений концентрации аммиака (порядка 100-200 мг/кг), затем скорость коррозии резко возрастает.

Поступление соединений меди в поток воды происходит главным образом в последних по ходу конденсата подогревателях низкого давления, т. е. в зоне достаточно высокой температуры среды (100-160°С). При характерных для этой зоны значениях рН= 8-8,5 (вследствие направления в конденсатный тракт конденсата греющего пар ПНД) углекислота находится в связанном состоянии (анионы НСО3 ).

На рис. 13.3 показана зависимость концентрации гидрооксидов меди от величины рН.

С учетом сказанного и поддерживается гидразинно-аммиачный водный режим.

В конденсат (после БОУ) или в питательную воду (после деаэратора) подают гидразингидрат (N2H4-H20), который вступает в реакцию с кислородом с образованием в результате азота и воды:

N2H4 + 02 = N2 + 2Н20. (13.3)

Для обеспечения полного связывания кислорода гидразин вводят в количестве, превышающем стехиометрическое значение, в соответствии с формулой (13.3). Избыточный гидразин (20-60 мкг/кг перед котлом) практически полностью разлагается в котле с образованием аммиака, азота и водорода:

3N2H4 —» 4NH3 - j - N2; (13.4)

3N9H4 -> 2NH3 + ЗН2 + 2N2. (13.5)

Углекислота может находиться в воде в виде молекул С02 (растворенный газ) и раствора Н2СОз. Углекислота связывается дозируемым в питательную воду аммиаком. Аммиак вводят в количестве, обеспечивающем нейтрализацию углекислоты и создание избытка гидроокиси аммония, повышающего рН среды до 9,1 Н—0,1.

|

540 |

|

Рис. 13.3. Зависимость концентрации гидрооксидов меди от величины рН. |

Величина рН= 9,1 Н—0,1 оптимальна при наличии в конденсатном тракте латунных трубок, но при этом не подавляется полностью ни коррозия

стали, ни коррозия латуни. В результате в котел поступают оксиды железа и меди, где происходит их отложение, особенно в НРЧ. При ГАВР в котле не образуется защитных пленок и металл корродирует. Особенно заметны недостатки ГАВР стали при переходе на сжигание в котлах мазута с высокими тепловыми потоками. Рост температуры стенки в НРЧ достигает = = 10~15°С за 1 ООО часов работы; внутренние отложения Ад увеличиваются за 1 ООО часов на 20-30 г/м2 (газомазутные котлы); пылеугольные котлы: 5- 7°С и 15-20 г/м2, соответственно, за 1 ООО часов. При величине отложений 250-400 г/м2 приходится делать химические очистки поверхностей нагрева. На газомазутных котлах межпромывочный период тПр0м составляет 7-10 тысяч часов, а в некоторых случаях и меньше (4-6 месяцев). На пылеугольных котлах межпромывочный период составляет порядка 15 000 часов.

Концентрация в питательной воде оксидов железа Ср® = 8-10 мкг/кг, оксидов меди — 3-5 мкг/кг. Теплопроводность отложений Аотл в НРЧ — порядка 0,5-0,6 Вт/(мК).