КОТЕЛЬНЫЕ УСТАНОВКИ И ПАРОГЕНЕРАТОРЫ

Газомазутные топки и горелки

Условия сжигания природного газа и мазута имеют много общего, что позволяет выполнять топочные камеры для этих видов топлив одинаковой конструкции.

Природный газ и мазут имеют близкую по величине теплоту сгорания (35-36 МДж/м3 природный газ и 38-39 МДж/кг — мазут), горение этих топлив происходит в парогазовом состоянии (см. гл. 4). Интенсивность горения в обоих случаях определяется только условиями перемешивания. Для сжигания этих топлив достаточен невысокий подогрев воздуха — £пв = = 250-300°С. Практически отсутствует зола после сгорания этих топлив, поэтому исключается необходимость шлакоудаления в нижней части топки и не происходит шлакования экранов.

В результате при одинаковой тепловой мощности котла для этих топлив могут быть приняты одинаковые по размерам и конструкции топки. Близкие объемы образующихся продуктов сгорания позволяют применять одни и те же тягодутьевые машины. Смешение топлива с воздухом в газовом состоянии в обоих случаях позволяет обеспечить практически полное сжигание топлива с низким избытком воздуха в топке ат = 1,02-1,05 при наличии высоких тепловых напряжений в зоне горения.

Газ и мазут обычно сжигают в камерной топке раздельно, так как при совместном их сжигании возрастают топочные потери. В этом случае природный газ, воспламеняющийся раньше мазута, перехватывает на свое горение кислород и балластирует зону горения мазута продуктами своего сгорания. В котлах, оснащенных современными мощными газомазутными горелками, имеющими раздельные каналы подачи воздуха (периферийный и центральный) с самостоятельным завихрением каждого потока, возможно совместное сжигание газа и мазута. Это определяется обеспечением начальной стадии горения каждого вида топлива «своим» воздухом из «своего» канала.

Конструктивно топочная камера для сжигания природного газа и мазута имеет форму параллелепипеда. Нижнюю часть топки (под) выполняют горизонтальной или с небольшим уклоном к центру. Ввиду очень малого содержания минеральных примесей в этих топливах никаких устройств для вывода шлака не предусматривают. Интенсивное горение топлива приводит к образованию относительно небольшой по размерам зоны ядра факела вблизи горелок, которая характеризуется весьма высоким уровнем температур. При этом излучательная способность факела в значительной мере

определяется наличием сажистых частиц и трехатомных газов в зоне факела (СО2, Н2О), а количество твердых коксовых частиц здесь много меньше, чем при сжигании твердого топлива. Высокий уровень температур в ядре факела создает значительную интенсивность теплового потока на настенные экраны, особенно при сжигании мазута, за счет образования более значительного количества сажистых частиц. Это создает опасность перегрева металла труб и развития высокотемпературной коррозии, а также ведет к образованию высокой концентрации окислов азота в ядре факела.

|

|

Б)

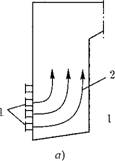

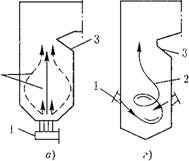

Рис. 5.11. Виды топочных камер для газомазутных котлов: а — открывая топка с однофронтальными многоярусными горелками; б — открытая топка с встречным двухярусным расположением горелок; в — топка с подовыми вихревыми горелками; г — топка с прямоточно-вихревым факелом; 1 — горелка; 2 — траектория факела; 3 — аэродинамический выступ.

Большинство выпускаемых газомазутных паровых котлов оборудуются традиционными призматическими топками с двухфронтальным (встречным) расположением горелок (рис. 5.11). В котлах небольшой мощности используется однофронтальная установка горелок как правило в несколько (3-4) ярусов (рис. 5.11, а). Такая компоновка горелок не обеспечивает равномерного заполнения топки факелом и неприемлема для топок с небольшим размером по глубине (ЬГ < б м). При встречном расположении горелок обеспечиваются лучшие условия работы экранов и увеличивается число работающих горелок (рис. 5.11 ,б). Двухфронтальная установка способствует также турбулизации концевых участков факела и ускорению сгорания топлива при малой концентрации кислорода. Однако этот способ приводит к повышению теплонапряжения в зоне факела на 20-30%.

|

|