КОНСТРУИРОВАНИЕ И ДИЗАЙН ТАРЫ И УПАКОВКИ

Характеристика основных полимеров, используемых в производстве тары и упаковки. Полиэтилен (ПЭ)

|

/ |

![]()

|

Н н |

![]()

|

ПЭ является неполярным полимером. При нормальных условиях он не растворяется в известных органических растворителях. При нагревании выше 80°С растворяется в алифатических и ароматических растворителях и их галогенпроизводных. Стоек к кислотам и щелочам. Нестоек к сильным окислителям. Под действием кислорода воздуха, температуры, ультрафиолетовых лучей происходит старение ПЭ, выражающееся в постепенном ухудшении его физико-механических и электрических свойств, изменении химического состава и структуры. Старение сопровождается потерей растворимости, эластичности, нарастанием хрупкости [42]. Процесс старения можно замедлить введением антиоксидантов, термостабилизаторов. |

![Характеристика основных полимеров, используемых в производстве тары и упаковки. Полиэтилен (ПЭ) подпись: пэ является неполярным полимером. при нормальных условиях он не растворяется в известных органических растворителях. при нагревании выше 80°с растворяется в алифатических и ароматических растворителях и их галогенпроизводных. стоек к кислотам и щелочам. нестоек к сильным окислителям.

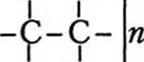

под действием кислорода воздуха, температуры, ультрафиолетовых лучей происходит старение пэ, выражающееся в постепенном ухудшении его физико-механических и электрических свойств, изменении химического состава и структуры. старение сопровождается потерей растворимости, эластичности, нарастанием хрупкости [42]. процесс старения можно замедлить введением антиоксидантов, термостабилизаторов.](/img/604/image230.gif) Полиэтилен получают в результате полимеризации газа этилена. Он имеет структурную формулу

Полиэтилен получают в результате полимеризации газа этилена. Он имеет структурную формулу

В зависимости от условий полимеризации получают марки ПЭ, различающиеся по разветвленности и содержанию сополимера, вводимого для регулирования степени кристалличности.

Полиэтилен низкой плотности (ПЭНП) получают радикальной полимеризацией в присутствии кислорода и инициаторов (пероксидных соединений) при температуре 200-300°С и высоком давлении 100-350 МПа, поэтому его часто называют полиэтиленом высокого давления (ПЭВД).

Комплекс свойств ПЭНП определяется разветвленной структурой его макромолекул: от 15 до 25 ответвлений на 1000 атомов углерода основной цепи. Молекулярная масса М « 30 + 50 тыс. Плотность — от 0,91 до 0,935 г/см3. Степень кристалличности менее 60%. Температура плавления 108-110°С. Температура деструкции 320°С. ПТР — от 0,3 до 20 г/10 мин.

Мономер и полимер нетоксичны. При санитарно-химических исследованиях выявлена миграция из материала небольших количеств окисляющихся и бромирующихся соединений. Недостатками ПЭНП при использовании в упаковке пищевой продукции являются:

1) сравнительно низкая масло - и жиростойкость, обусловленная растворением в этих средах низкомолекулярных фракций;

2) высокая газопроницаемость;

3) появление запаха в контактирующих с полимером средах. Запах обусловлен, по-видимому, образованием низкомолекулярных продуктов окисления при высокотемпературном производстве тары. Стабилизация антиоксидантами предотвращает появление запаха [12,100].

В обозначениях основных базовых марок ПЭНП содержится восемь цифр. Четыре первые цифры указывают на способ получения, пятая соответствует группе плотности, три последние (через дефис) — удесятеренному значению среднего показателя текучести расплава полимера (ПТР). Например, марка ПЭ 15803-020 означает ПЭНП с плотностью до 0,93 г/см3 и ПТР = 2 г/10 мин.

Из ПЭНП можно изготавливать тару всеми основными методами переработки термопластов. ПЭНП не склеивается без специальной обработки поверхности. Он является одним из самых дешевых полимеров.

В производстве тары и упаковки ПЭНП используется преимущественно в виде пленок. Пленки получают главным образом методом экструзии расплава через плоскощелевую формующую головку. Рукавные пленки получают экструзией через кольцевую формующую головку с помощью раздува [29].

Растягивающиеся пленки применяют для упаковки тяжелых грузов, преимущественно при формировании транспортных единиц на грузовых поддонах (паллетах). Такая упаковка осуществляется в несколько

Слоев пленки. Для улучшения прилипаемости одного слоя к другому в ПЭНП иногда добавляют небольшое количество этиленвинилацетата (ЭВА или EVA).

Термоусадочные пленки используют для индивидуальной, групповой и транспортной упаковки.

Широкое применение ПЭНП находит в производстве разнообразных пакетов. Пакеты применяют для упаковки продукции бытового назначения, медицинской, пищевой и т. н. Из ПЭНП выпускают пакеты для мусора, а также внутренние герметизирующие вкладыши для транспортной тары.

Из ПЭНП изготавливают крышки для банок, колпачки для туб и другие укупорочные средства, от которых при надевании на тару и герметизации требуются высокие деформационные свойства.

ПЭНП может наноситься в виде пленки методом кэширования (приклеивания) или методом ламинирования (экструзией расплава) на различные подложки (бумагу, картон, алюминий, другие полимерные пленки). В таких многослойных материалах ПЭНП выполняет роль термосвариваемого и защитного слоя.

ПЭНП применяют в производстве бутылок (например, для различных сиропов, жидких моющих средств и т. н.), а также более крупных контейнеров, от конструкции которых требуется эластичность, мягкость, сжимаемость.

Многие свойства ПЭНП зависят от его плотности. С возрастанием плотности ухудшаются гибкость, деформационная способность, устойчивость к разрывам и проколам, стойкость к ударам и, наоборот, повышаются жесткость, стойкость к жирам [107].

Выбор марки ПЭНП для конкретного типа тары взаимосвязан с видом его заготовки, ПТР, методом производства тары (табл. 7.5).

Линейный полиэтилен низкой и средней плотности (ЛПЭНП и ЛПЭСП) обладает повышенной прочностью при растяжении, стойкостью к истиранию, проколу, раздиру, ударным нагрузкам. Он имеет большое относительное удлинение при разрыве, отличается хорошей способностью к свариванию, высокой прочностью сварных швов, хорошо воспринимает полиграфические краски.

Пленки из композиций, содержащих 10-25% ЛПЭНП и 75-90% ПЭНП, широко используют для изготовления мешков и пакетов различного назначения повышенной прочности. Термоусадочные пленки из таких материалов применяют для упаковки мясных продуктов и т. п. [42].

Полиэтилен высокой плотности (ПЭВП) получают полимеризацией на катализаторах (например, Циглера-Натта), протекающей по ионно-координационному механизму при температуре 80° С и давлении 0,3-0,5 МПа, поэтому его часто называют полиэтиленом низкого дао - ления (ПЭНД).

|

Таблица 7.5 Взаимосвязь вида заготовки, метода производства и типа тары С ПТР ПЭНП [65]

|

ПЭВП имеет малую разветвленность макромолекул: 3-6 ответвлений на 1000 атомов углерода основной цепи. Молекулярная масса А/ = =80 -5- 400 тыс. Плотность — от 0,945 до 0,955 г/см3. Степень кристалличности 70-80%. Температура плавления 120-125°С. ПТР — от 0,1 до 17 г/10 мин.

Полимер нетоксичен. Гигиеническое значение имеют остатки катализаторов полимеризации: санитарно-гигиеническими исследованиями обнаружено в вытяжках незначительное количество А1, Л, С1, а также спиртов, используемых при удалении катализаторов. Для контроля содержания остаточного катализатора нормируют зольность полимера. К контакту с пищевыми и медицинскими продуктами допускаются материалы, зольность которых не превышает 0,025% (в расчете на массу полимера).

Обозначение марок ПЭВП аналогично обозначению марок ПЭНП, но начинается с цифры 2.

Из ПЭВП можно производить тару всеми основными методами переработки термопластов, наиболее часто применяют литье под давлением. Хорошо сваривается.

Большинство бутылок, потребительских и промышленных контейнеров изготавливают из ПЭВП методом экструзии и инжекции с раздувом. Поскольку ПЭВП имеет молочный оттенок, часто используют его окрашенные марки. ПЭВП — сравнительно мягкий материал, легко истирается и получает много царапин, поэтому наметилась тенденция производства тары не с блестящей поверхностью, а с матовой, структурированной.

Бутылки используют для упаковки домашних чистящих средств, шампуней, моторных масел и других потребительских товаров. Большие контейнеры (например, барабаны, фляги, бочки) применяют для транспортировки и хранения разнообразных промышленных химических веществ и материалов.

Методом литья под давлением из ПЭВП изготавливают ящики с ячейками, ведра, корзины, укупорочные средства, в которые упаковывают широкий ассортимент потребительских и промышленных товаров, например цементные растворы для штукатурки, химические удобрения, продукты промышленной и бытовой химии, краски и т. д.

Пленки из ПЭВП часто используют для производства внутренних вкладышей в мягкую транспортную тару для обеспечения водонепроницаемости.