КОНСТРУИРОВАНИЕ И ДИЗАЙН ТАРЫ И УПАКОВКИ

Выбор материала

Материал для тары выбирают на основе анализа соответствия наиболее важных свойств пластмасс техническим требованиям к упаковке. Свойства пластмасс можно условно разделить натри группы: эксплуатационные, технологические и экономические (рис. 7.2).

Эксплуатационные свойства имеют первостепенное значение. Удовлетворение эксплуатационных свойств предъявляемым требованиям является предпосылкой обеспечения надежности и работоспособности тары и упаковки. К эксплуатационным свойствам относят прочностные, физико-химические, санитарно-гигиенические и др.

|

Рис. 7.2. Схема анализируемых свойств пластмасс при выборе материала тары 7.1.1. Анализ прочностных свойств |

Комплекс прочностных свойств можно охарактеризовать конструкционной прочностью. Под конструкционной прочностью понимают совокупность механических свойств, обеспечивающих надежную и длительную работу материала в условиях эксплуатации [53]. Конструкционная прочность является комплексной характеристикой, включающей сочетание критериев прочности, надежности и долговечности.

Критерии прочности материала выбирают в зависимости от условий его работы. Критерием прочности при статических нагрузках пластмасс является предел вынужденной эластичности или предел текучести ов, характеризующий сопротивление материала вынужденно-элас - тическим и пластическим деформациям. На всех этапах жизненного цикла тары и упаковки вынужденно-эластические деформации нежелательны, а пластические деформации недопустимы. Поэтому предельные рабочие напряжения при расчете тары из пластмасс определяют по величине предела вынужденной эластичности св (предела текучести). Предел вынужденной эластичности или предел текучести определяют совместно с другими стандартными показателями механических свойств пластмасс — пределом прочности при растяжении, относительным удлинением при разрыве, кратковременным модулем упругости. Физическая сущность перечисленных величин и методология их определения приведены в [29].

При конструировании тары и упаковки важное значение имеет эффективность ее материала по массе. Она оценивается удельными характеристиками: удельной прочностью су р и удельной жесткостью Е/р, где р — плотность или удельный вес материала. Стандартные значения прочности основных применяемых в производстве тары термопластичных полимеров приведены в табл. 7.1.

Если тара и упаковка испытывает значительные циклические нагрузки, то критерием прочности может служить усталостная прочность, или выносливость.

Усталостной прочностью называют значение амплитуды напряжения, при котором разрушение наступает после заданного числа циклов нагружений.

Выносливостью называют число циклов нагружений до разрушения при заданном значении амплитуды напряжения.

По величине выбранных критериев прочности можно рассчитывать допустимые рабочие напряжения в элементах тары. При этом чем больше прочность пластмассы, тем больше допустимые рабочие напряжения, а следовательно, меньше толщина стенок и масса тары.

Следует учитывать, что повышение уровня прочности и, как следствие, рабочих напряжений сопровождается увеличением упругих деформаций

|

А

|

Где Е — кратковременный модуль упругости.

Большие значения упругих деформаций нежелательны для некоторых типов тары, заполняемой продукцией по объемному принципу на автоматах с датчиком уровня различных конструкций. Для ограничения упругой деформации материал должен обладать высоким модулем упругости (или сдвига), являющимся критерием его жесткости. К отличительным особенностям пластмасс относят возможность значительного повышения прочности и модуля упругости в процессе ориентации. Поэтому в производстве тары предпочтение отдается материалам и технологиям, позволяющим создавать ориентированные структуры.

Таким образом, при проектировании тары и упаковки, от которых требуется сохранение точных размеров и формы, критерием является не прочность, а жесткость материала.

Возможно и противоположное требование. Для мягкой тары, при заполнении которой продукцией происходит существенное изменение формы и размеров, важно обеспечить большие упругие перемещения. От материала мягкой тары требуются большие значения упругих деформаций и низкий модуль упругости.

|

Полимер |

Удельный вес, г/см3 |

Разрушающее напряжение, МПа |

Предел текучести при растяжени и, МПа |

Кратковременный модуль упругости, 102 МПа |

Удельная жесткость, 10* м |

Относительное удлинение при разрыве, % |

||

|

При Растяжении |

При сжатии |

При изгибе |

||||||

|

Полиэтилен: |

||||||||

|

- низкой плотности |

0,917-0,930 |

12-16 |

— |

12-17 |

9-10 |

1,5-2,5 |

1,6-2,8 |

500 -700 |

|

- высокой плотности |

0,950-0,955 |

23-40 |

21-28 |

20-25 |

22-26 |

5,5-12 |

5,8-12 |

400-800 |

|

Полипропилен |

0,90-0,91 |

25-40 |

35-56 |

50-56 |

15-25 |

7-12 |

8-13 |

200 -800 |

|

Поливинилхлорид |

1,38-1,40 |

40-60 |

80-160 |

80-120 |

35-56 |

30-40 |

21-28 |

10-15 |

|

Полистирол |

1,05-1,06 |

30-56 |

80-110 |

55-105 |

— |

28-35 |

27-33 |

1,5-2,4 |

|

П ол и мети л метакр и лат |

1,18-1,19 |

45-85 |

70-120 |

60-10 |

40-60 |

30-35 |

26-27 |

2-5 |

|

Полиамид 6 |

1,12-136 |

60-90 |

50-65 |

90-140 |

77-85 |

18-23 |

16-20 |

150 -400 |

|

Полиамид 6,6 |

1,14-138 |

70-92 |

110 |

— |

49 |

10-31 |

9-27 |

40 -280 |

|

Полиэтилентерефталат |

1,33-1,45 |

60-170 |

— |

— |

— |

— |

— |

65-70 |

|

Полифениленоксид |

1,06 |

60-84 |

105-115 |

100-125 |

70-80 |

25-27 |

24-26 |

20-100 |

|

Полисульфон |

1,06 |

55-80 |

100-110 |

108-120 |

70-80 |

22-27 |

20-22 |

10-100 |

|

Полиформальдегид |

1,43 |

65-70 |

35-50 |

80-110 |

50-75 |

26-35 |

20-25 |

15-40 |

|

П ол итрифтор хл орэти лен |

2,09-2,16 |

38-40 |

60-65 |

50-56 |

37-38 |

10-16 |

5-8 |

140 |

|

Политетрафторэтилен |

2,15-2,24 |

14-25 |

5-15 |

11-14 |

7-10 |

5-9 |

23-4 |

250 -500 |

|

Поликарбонат |

Ио |

50-75 |

80-120 |

80-110 |

56-63 |

22-26 |

20-22 |

60-100 |

|

Таблица 7.1 о Стандартные значения прочности применяемых в производстве тары термопластичных полимеров при 20°С |

|

Глава 7 |

![]()

Соответствующий критерий прочности выбирают по результатам анализа характеристик тары, наиболее полно отражающих особенности всех этапов ее жизненного цикла.

Под надежностью материала понимают его способность противостоять хрупкому разрушению [53]. Хрупкое разрушение считается наиболее опасным из-за протекания его с большой скоростью, практически мгновенно, при незначительных деформациях и напряжениях ниже расчетных. Хрупкое разрушение пластмасс происходит при температурах ниже температуры хрупкости Гхр.

Для определения температуры хрупкости Г по ГОСТ 16782-71 кон - сольно закрепленный образец нагружают с постоянной и высокой скоростью (4,5-120 м/мин) при различных температурах. Температурой хрупкости считают температуру, при которой образец разрушается, не достигнув заданной величины деформации. К факторам, приводящим к хрупкому разрушению, относят концентраторы напряжений, понижение температуры, динамические нагрузки, увеличение размеров тары (масштабный фактор).

Согласно теории хрупкого разрушения очагами разрушения служат небольшие трещины (микротрещины начальным размером более 0,1 мкм) технологического или эксплуатационного происхождения. Микротрещины технологического происхождения могут возникать в виде газообразных или инородных включений при формовании, сварке, склеивании и других технологических операциях производства тары, а также в виде трещиноподобных дефектов структуры, например на границе аморфных и кристаллических образований. Микротрещины эксплуатационного происхождения возникают в процессе постепенного накопления повреждений в материале под действием нагрузок. Особенно интенсивно возникают микротрещины под действием циклических нагрузок. Эти микротрещины являются концентраторами напряжений. Напряжения в их вершине могут во много раз превышать средние расчетные напряжения.

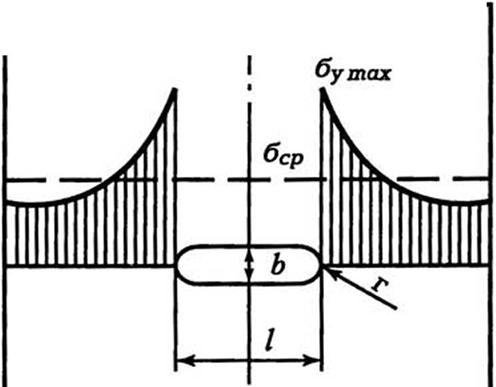

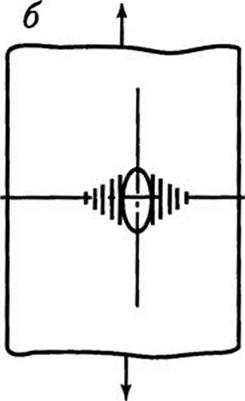

Для трещины длиной /, шириной Ь и радиусом г (рис. 7.3) напряжение в вершине

Для трещины длиной /, шириной Ь и радиусом г (рис. 7.3) напряжение в вершине

(7.2)

Где аср — среднее напряжение в материале.

Из формулы (7.2) следует, что концентрация напряжений тем больше, чем длиннее трещина и острее ее вершина. Если напряжение в вершине трещины достигает критического значения ау кр, то под действием деформаций трещина начинает расти до критических размеров, после

|

|

|

Иши |

|

1111111 |

Рис. 73. Концентрация напряждений вблизи эллиптической трещины

Чего тело мгновенно разрушается, разделяясь на части. Величину сту кр определяют по уравнению Гриффита

А™='г! г (7-3)

Где Е - модуль Юнга; {/ — удельная энергия разрушения, связанная с поверхностной энергией тела.

Отличительной особенностью пластмасс является процесс развития больших деформаций, предшествующий процессу хрупкого разрушения. Большие по величине деформации пластмасс при нагружении в диапазоне температур Тхр<Т< Г связывают с возможностью подвижности больших сегментов макромолекул. По своей сути такие конфор - мационные перестройки больших сегментов макромолекул можно отнести к высокоэластичным деформациям, развивающимся в пластмассах в высокоэластическом состоянии при температурах выше температуры стеклования 7 Поскольку в стеклообразном состоянии при Т < Т< Г решающим фактором в реализации сегментальной подвижности является не температура (как в высокоэластическом состоянии), а возникающие при нагружении высокие напряжения, то развивающиеся большие деформации принято называть вынужденными высокоэластическими.

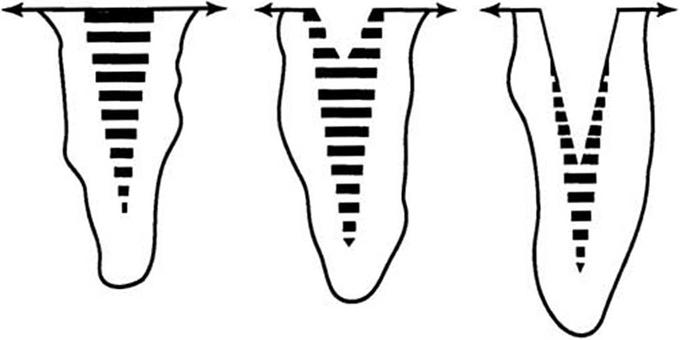

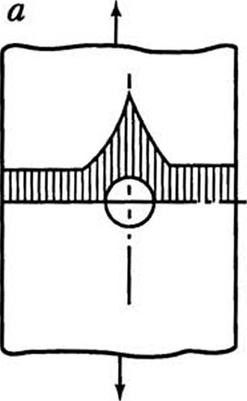

Под действием напряжений аутах в областях, прилегающих к вершине микротрещины, возникает локальная вынужденная высокоэластическая деформация. Она сопровождается процессом местной ориентации цепей макромолекул. Возникают зоны деформационного микрорасслоения материала на высокоориентированные пучки цепей макромолекул, называемые тяжами, и на прилегающие к ним участки с меньшей плотностью (рис. 7.4, б). Эти зоны получили название «трещины серебра» [19]. По своей сути «трещины серебра» не являются настоящими трещинами. Они не имеют раскрытых створок и не приводят к образованию новой поверхности разрушения. Высокоориентированные высокопрочные тяжи не позволяют раскрываться «трещине серебра». Локальная деформация вызывает релаксацию (снижение) перенапряжений у вершины микротрещины. Происходит выравнивание напряжений, и микротрещина перестает играть роль острого концентратора напряжений. Материал с «трещинами серебра» может иметь высокую долговечность.

В

В

Рис. 7.4. Схема возникновения и развития «трещин серебра* в районе внутренних

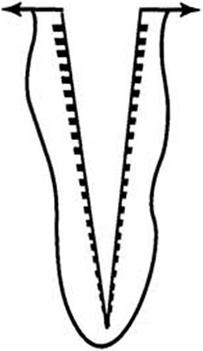

Микротрещин:

А — концентрация напряжений в районе микротрещины; б — локальная деформация материала и образование «трещины серебра»; в — рост «трещины серебра* и разрывы

Микротяжей

Дальнейшее увеличение напряжений аср приводит к процессу тер - мофлуктуационного разрыва тяжей и увеличению размеров микротрещины (рис. 7.4, в). На поверхности образующих створок микротрещины возникает семейство бороздок от разрушенных тяжей [19]. Трещина разрушения развивается обычно вслед за «трещиной серебра». При достижении трещиной критического размера наступает завершающая стадия процесса разрушения пластмасс — хрупкое разрушение.

|

|

|

Рис. 7.5. Схема возникновения и развития «трещин серебра» в районе поверхностных Микродефектов: А — зарождение «трещины серебра»; б, в — последовательный разрыв микротяжей; Г — макротрещина разрушения |

Процесс возникновения «трещин серебра» возможен как внутри материала от внутренних микродефектов (рис. 7.4), так и на поверхности материала от поверхностных микродефектов (рис. 7.5).

Процесс возникновения «трещин серебра» возможен как внутри материала от внутренних микродефектов (рис. 7.4), так и на поверхности материала от поверхностных микродефектов (рис. 7.5).

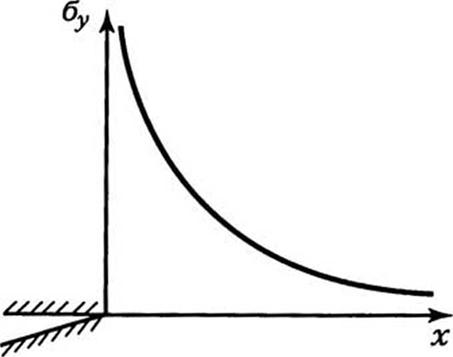

Оценку надежности материалов по размеру допустимого дефекта проводят по критериям Ж. Ирвина. Им предложено два критерия тре - щиностойкости, из которых наибольшее применение получил критерий К. Критерий К называют коэффициентом интенсивности напряжений в вершине трещины. Он определяет растягивающие напряжения сту в любой точке (рис. 7.6) впереди вершины трещины:

|

Трещина Рис. 7.6. Зависимость напряжения от расстояния до вершины трещины |

Знаменатель выражения (7.4) обращается в единицу прих~ 0,16. В этом случае К численно равен оу на расстоянии ~ 0,16 мм от вершины трещины.

Критерий К в случае плоской деформации рястяжения обозначают Кх% а при достижении критического значения, когда стабильная трещина переходит в нестабильную, обозначают /С1с.

Критерий Ки показывает, какого значения достигает напряжение вблизи вершины трещины в момент разрушения. Он связывает приложенное среднее напряжение с критической длиной трещины / :

К{с ^ср^/оя/^, (7.5)

Где а — безразмерный коэффициент, характеризующий геометрию трещины.

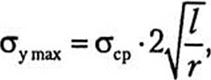

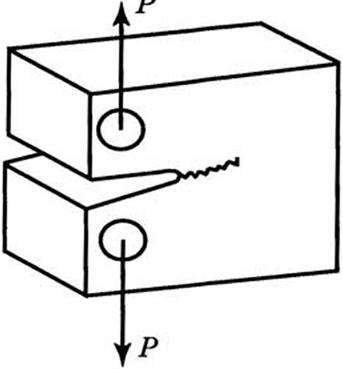

Значение Ки определяют экспериментально на образцах с надрезом и с заранее созданной на дне этого надреза усталостной трещиной (рис. 7.7). Для расчета Ки при нагружении образца фиксируют усилие подрастания трещины на некоторую величину и перехода ее к нестабильному распространению.

Значение Ки определяют экспериментально на образцах с надрезом и с заранее созданной на дне этого надреза усталостной трещиной (рис. 7.7). Для расчета Ки при нагружении образца фиксируют усилие подрастания трещины на некоторую величину и перехода ее к нестабильному распространению.

Величина /С1с зависит от степени деформации у вершины трещины и характеризует сопротивление развитию вязкой трещины. Чем больше значение Л*1с, Рис. 7.7. Образец для определения КХс тем выше сопротивление материала вязкому разрушению и выше его надежность.

Для оценки надежности пластмасс используют также величину ударной вязкости. Ударную вязкость определяют работой разрушения стандартного образца с надрезом или без надреза, отнесенной к площади его поперечного сечения. Испытания проводят с помощью маятникового копра. Скорость движения маятника в момент удара составляет от 2 до 4 м/с.

Определение ударной вязкости на Шарпи (ГОСТ 4647-80) осуществляют ударом молотка маятника посередине образца, свободно лежащего на двух опорах. При этом происходит ударный изгиб образца.

Ударную вязкость по Динстату (ГОСТ 14235-69) определяют ударом молотка вдоль линии закрепления в зажиме образца размером 10x15 мм толщиной 1,5-4,5 мм. При этом происходит ударное растяжение образца.

Ударную вязкость по Изоду определяют в режиме ударного изгиба консольно закрепленного образца с надрезом.

У хрупких и эксплуатационно ненадежных пластмасс ударная вязкость минимальная. Чем больше значение ударной вязкости, тем выше надеж

ность материала в условиях эксплуатации. Ориентировочные значения ударной вязкости и температуры хрупкости основных применяемых в производстве тары термопластичных полимеров приведены в табл. 7.2.

В отличие от критериев прочности критерии надежности материала являются только качественными, позволяющими проводить сравнительный анализ предполагаемых материалов тары. Критерии надежности не пригодны для расчета конструкции тары на прочность.

Долговечностью называют свойство материала сопротивляться развитию постепенного разрушения, обеспечивая работоспособность тары в течение заданного времени (ресурса).

Причины потери работоспособности тары могут быть разнообразными: развитие процессов усталости, старения, изнашивания, ползучести, коррозии, деструкции и т. п. Эти процессы вызывают постепенное накопление необратимых повреждений в материале и его разрушение. Обеспечение долговечности материала означает уменьшение до требуемых значений скорости его разрушения.

Под механической работоспособностью понимают способность полимеров не разрушаться и не размягчаться в заданном режиме механического и теплового воздействия [5]. Таким образом, можно выделить две причины потери работоспособности тары из пластмасс. Первая причина — разрушение полимерного материала под действием длительного нагружения, наступающее при малых деформациях. Вторая причина — размягчение полимерного материала, вызывающее развитие больших деформаций без потери целостности.

При длительно действующих статических или знакопеременных динамических нагрузках проявляется отличительная особенность пластмасс

—вязкоупругость и кинетический характер разрушения. Поведение пластмасс в условиях длительного нагружения оценивают по скорости ползучести или скорости релаксации напряжений. Параллельно с развитием деформаций в полимерах протекают процессы накопления повреждений, приводящие в конечном счете к разрушению. Скорость протекания всех процессов определяет долговечность полимерного материала.

Кинетический характер разрушения пластмасс рассмотрен в рамках термофлуктуационной теории прочности. Эта теория рассматривает разрушение не как критическое явление, наступающее при достижении предельного напряжения или деформации, а как кинетический процесс накопления повреждений, развивающийся в теле с момента приложения нагрузки. Приложенные механические напряжения снижают активационный барьер, облегчая разрыв основных когезионных связей в полимере. Непосредственное разрушение материала объясняется образованием трещин в местах концентрации напряжений. Зарождение и

|

Конструирование тары из пластмасс |

![]() Ориентировочные значения ударной вязкости, температуры хрупкости и теплостойкости основных термопластичных полимеров, применяемых в производстве тары [38,76,82,100]

Ориентировочные значения ударной вязкости, температуры хрупкости и теплостойкости основных термопластичных полимеров, применяемых в производстве тары [38,76,82,100]

|

Полимер |

Ударная вязкость по Шарпи, кгссм/см2 |

Температура хрупкости Т. °С |

Теплостойкость, °С |

||||

|

Без надреза |

С надрезом |

По Мартенсу Ю |

По Вика(TJ |

По ASTM |

|||

|

Т 4,6 |

Т 18,6 |

||||||

|

Полиэтилен: |

|||||||

|

- низкой плотности |

Не разрушается |

54-64 |

50 |

85-90 |

50-60 |

45-50 |

|

|

- высокой плотности |

Не разрушается |

44-55 |

От -70 до -60 |

100 |

125-130 |

75-90 |

45-50 |

|

Полипропилен |

33-80 |

5,5 |

От -10 до +20 |

85-100 |

145-150 |

130-140 |

60-70 |

|

Поливинилхлорид |

100-120 |

2,0-10,0 |

От -10 до +65 |

60-70 |

70-90 |

70-80 |

55-65 |

|

Полистирол |

10-15 |

1,4-2,5 |

70-80 |

75-85 |

85-100 |

90-100 |

70-100 |

|

П ол имети л метакр и лат |

10-33 |

1,5-3,5 |

80-85 |

80-90 |

90-100 |

90-100 |

65-90 |

|

Полиамид 6 |

110-170 |

6,5-16,0 |

-75 |

50-60 |

190 -200 |

150-160 |

150-155 |

|

Полиамид 6,6 |

От 25 до -30 |

55-60 |

180-190 |

— |

75 |

||

|

Полиэтилентерефталат |

235 |

||||||

|

Полифениленоксид |

40-150 |

— |

150-170 |

185-190 |

190 -220 |

190-210 |

190-193 |

|

Полисульфон |

100-110 |

— |

— |

— |

85-100 |

— |

170-175 |

|

Полиформальдегид |

75-130 |

7,0-10,0 |

— |

120 |

160 |

150-170 |

110-125 |

|

Пол итрифторхлората лен |

20-160 |

8,0 |

— |

130 |

— |

160-170 |

|

|

П ол итетрафгорэта лен |

100 |

13,5-27,0 |

От -50 до -40 |

— |

110-120 |

120-140 |

110-120 |

Развитие трещин рассматривается как следствие кинетического процесса термофлуктуационного разрыва связей.

При сравнительно малых длительно действующих статических нагрузках ползучесть полимеров описывается в рамках теории линейной вязкоупругости тремя методами.

1. В режиме релаксации напряжения при поддерживаемой постоянной деформации еор = const напряжение а(£) постепенно уменьшается во времени по закону

|

(7.6) |

Где Е" — равновесный модуль, равный отношению напряжения после завершения релаксации к начальной деформации; ф(£) — функция релаксации.

Монотонно убывающую функцию ср(£) обычно выражают в виде

|

(7.7) |

О

Где Ь— текущее время; 0' — время релаксации.

2. В режиме ползучести под действием постоянного заданного напряжения а0 деформация е(£) не сразу достигает постоянного значения (если оно существует), а возрастает с течением времени £ по закону

|

(7.8) |

![]() Є(0= Уо+—+W) -°о. . *12

Є(0= Уо+—+W) -°о. . *12

ГдеJQ — мгновенная упругая податливость (/0 = 1 /Е0) £/п2 — функция течения при произвольной продолжительности воздействия а0; |/(£) — функция ползучести, характеризующая нарастания обратимой деформации.

3. В режиме знакопеременных циклических нагрузок показателем вязкоупругих свойств служит комплексный модуль упругости С*(со), включающий реальную С'(а>) и мнимую С"(со) составляющие и являющийся функцией угловой частоты со:

|

(7.9) |

![]() С*(со) = G'(co) + iG"( со).

С*(со) = G'(co) + iG"( со).

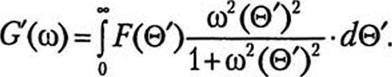

Реальная составляющая комплексного модуля упругости (7(со) называется динамическим модулем упругости. Она характеризует величину накопленной в теле упругой энергии, поэтому ее иногда называют модулем накопления. Она может быть выражена через релаксационный спектр материала:

Реальная составляющая комплексного модуля упругости (7(со) называется динамическим модулем упругости. Она характеризует величину накопленной в теле упругой энергии, поэтому ее иногда называют модулем накопления. Она может быть выражена через релаксационный спектр материала:

(7.10)

|

О 1 + со'(©7 Влияние температуры Т на вязкоупругие свойства материала объясняется температурной зависимостью времени релаксации Г-ДЕЛ (7.13) |

|

С ’ ~ со со Мнимая часть комплексного модуля упругости может быть выражена также через релаксационный спектр материала: Со©' ------ ✓З’«©- (7.12) |

|

(7.11) |

|

2па |

|

Кг |

|

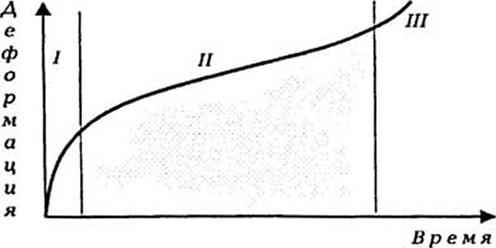

Где £0 — константа; — энергия активации; — универсальная газовая При малых длительно действующих статических нагрузках харак- При более высоких нагрузках вязкоупругие свойства полимеров стано- Различных напряжениях. Общий вид кривой пол- |

|

III — область быстрого нарастания деформации, предшествующая разрушению. Наиболее важной является область II кривой ползучести. |

|

2а |

|

С |

|

К. ф = |

|

0 = |

|

С'( со) = | /=•(©')■ |

|

©' = ехр |

|

Рис. 7.8. Кривая ползучести термопластичных полимеров |

|

|

|

Деформационная долговечность при ползучести оценивается долговечностью формы £ф [82], которая обычно связана с началом области III на кривой ползучести:

/

|

(7.14) |

![]()

|

Кг |

Где А — постоянная материала; £' — энергия активации процесса ползучести; У — коэффициент интенсивности напряжений.

Систематическое изучение поведения различных по структуре и свойствам пластмасс при длительном нагружении позволило получить обобщенную формулу определения долговечности т, получившую название «уравнение Журкова» [29,82,100]:

|

Т=т0 ехр |

КТ > (7-15)

Гдет0— предэкспоненциальный множитель, имеющий размерность времени и характеризующий скорость тепловых колебаний атомов; {У0 — энергия активации процесса разрушения, примерно соответствующая энергии активации разрыва связей при термодеструкции; у — коэффициент снижения энергии активации разрыва химических связей при действии приложенного напряжения.

Численные значения параметров уравнений (7.14) и (7.15) для некоторых полимеров приведены в табл. 7.3 [82,99].

Таблица 7.3

Параметры уравнений (7.14) и (7.15) при растяжении некоторых

Полимеров

|

Полимер |

V. |

У |

У' |

*0 |

А |

|

|

К кал/моль |

К кал м м2/(мол ь-к гс ) |

С |

||||

|

Полипропилен |

56 |

— |

0,64 |

— |

1013 |

— |

|

Поливинилхлорид |

35 |

185 |

0,75 |

14 |

10-13 |

Ю-13 |

|

Полистирол |

55 |

188 |

5,0 |

48 |

№13 |

10-2 |

|

П ол и мети лметакр и лат |

57 |

150 |

2,6 |

20,2 |

1013 |

105 |

|

Полиамид 6 |

45 |

— |

1,23 |

— |

10-13 |

— |

|

Поликарбонат |

— |

315 |

— |

31 |

Ю-13 |

— |

Анализ уравнения (7.14) показывает, что деформационная долговечность при ползучести пластмассы конкретной марки главным образом зависит от напряжения а и температуры Т. Чем больше значения а и Г, тем меньше долговечность формы £ф.

Физическая сущность понятия деформационной долговечности тесно связана с представлениями о размягчении полимерных материалов. В любом режиме механического и температурного воздействия полимер теряет свою форму, то есть размягчается через определенный промежуток времени [5]. В зависимости от режимов этого воздействия температура размягчения может принимать разные значения. В частном случае — нагреве полимера в отсутствие механических напряжений — температура размягчения соответствует температуре стеклования Г, разделяющей области стеклообразного и высокоэластического состояний.

Количественную оценку стойкости полимеров к размягчению принято выражать теплостойкостью. Теплостойкость характеризует способность полимера сохранять свои механические свойства при непрерывном повышении температуры. Численно она выражается значением температуры, при которой под действием заданной нагрузки деформация достигает определенного значения. Наиболее распространенные методы определения теплостойкости по Мартенсу (Гм), по АБТМ и по Вика (Гв).

Метод определения теплостойкости по Мартенсу применяют для наиболее жестких и теплостойких материалов. Он заключается в установлении температуры, при которой свободный конец образца длиной 120 мм, шириной 15 мм и толщиной 10 мм переместится на 6 мм в условиях консольного изгиба при напряжении около 5 МПа.

Для определения теплостойкости по АБТМ аналогичные образцы помещают на две опоры, расположенные друг от друга на расстоянии 100 мм, и посередине прикладывают изгибающую нагрузку. Ее выбирают в зависимости от структуры и морфологии полимера из расчета обеспечения четырех значений изгибающих напряжений: 0,45; 1,81; 4,9; 7,4 МПа. Температуру, при которой происходит прогиб образца на 0,33 мм, считают температурой размягчения при изгибе.

Метод определения теплостойкости по Вика основан на установлении температуры, при которой цилиндрический индентор сечением 1 мм2 или полусферический индентор с диаметром сферического сегмента 1,13мм поддействием нагрузки 1 кгс или 5 кгс вдавится в образец на глубину 1 мм. Этот метод не применим для пластмасс, содержащих более 30% наполнителей, и для армированных композиционных материалов.

Значения теплостойкости основных применяемых в производстве тары полимеров приведены в табл. 7.2.

Таким образом, работоспособность материала тары на всех этапах ее жизненного цикла характеризуют следующие критерии конструкционной прочности пластмасс:

1) предел вынужденной эластичности ав, который при заданном запасе прочности определяет допустимые рабочие напряжения, массу и размеры тары;

2) модуль упругости £, который при заданной геометрии тары определяет величину упругих деформаций, т. е. ее жесткость;

3) относительное удлинение при разрыве, ударная вязкость, температуры хрупкости и теплостойкости, которые оценивают надежность материала в эксплуатации;

4) циклическая долговечность, скорости ползучести и релаксации напряжения, определяющие долговечность материала.