КОНСТРУИРОВАНИЕ И ДИЗАЙН ТАРЫ И УПАКОВКИ

Показатели ТКИ и методы их расчета

Показатели ТКИ входят в группу ресурсосберегающих показателей качества. Они характеризуют свойства, определяемые приспособленностью конструкции к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных значений качества продукции, объема выпуска и условий выполнения работ [62].

Многообразные показатели ТКИ по характеризуемым ими свойствам могут быть сведены к семи группам [6,83]:

- технологической рациональности конструкции изделия;

- преемственности конструкции изделия;

- ресурсоемкости изделия (по одной или нескольким областям проявления ТКИ);

- производственной ТКИ;

- эксплуатационной ТКИ;

- ремонтной ТКИ;

- общей ТКИ.

Показатели технологической рациональности конструкции отражают рациональность состава и структуры исполнения изделия, принятых конструктивных форм и материалов.

К этой группе относят коэффициенты:

Кс1 — сложности конструкции изделия;

Ксб — сборности;

Клс — легкосъемности составных частей;

Кл — доступности мест обслуживания;

Кк— контролепригодности;

Крв — разновесности элементов при монтаже вне предприятия-изготовителя;

К — распределения допуска между изготовлением и монтажом.

Показатели преемственности конструкции отражают конструктивную и технологическую преемственность изделия, изменяемость и повторяемость его составных частей и их компоновок, его конструктивных элементов и материалов.

Эту группу характеризуют коэффициенты:

/С — новизны конструкции изделия;

Щр — применяемости унифицированных или стандартных составных частей изделия (деталей и/или сборочных единиц);

К*рэ — применяемости унифицированных конструктивных элементов деталей (резьб, креплений, фасок, отверстий и т. п.);

—применяемости материала;

—повторяемости составных частей изделия;

^оав — повторяемости конструктивных элементов детали;

Км — повторяемости материалов в изделии;

ЛОВ

К^и — типизации конструктивных исполнений.

Показатели ресурсоемкое™ отражают комплексную (общую) или частную (единичную) ресурсоемкость. Ресурсоемкостью называют воплощенные в конструкции изделия затраты ресурсов определенного вида: труда, материалов, энергии, времени и др.

К этим показателям относят общую, структурную, удельную и относительную трудоемкость (материалоемкость, энергоемкость и т. п.).

Показатели производственной ТКИ отражают трудоемкость, материалоемкость и энергоемкость изделия в процессе его изготовления.

Эту группу составляют:

Г „и — трудоемкость в технической подготовке производства;

Г — трудоемкость изделия в изготовлении;

Т - трудоемкость изделия в монтаже вне предприятия-изгото-

1*1

Вителя;

Ми — материалоемкость изделия в изготовлении;

Эи — энергоемкость изделия в изготовлении;

Тпп п — продолжительность технической подготовки производства;

Ти — продолжительность изготовления изделия;

Спм — технологическая себестоимость изделия в технической подготовке производства;

С — технологическая себестоимость изделия в изготовлении.

И

Показатели эксплуатационной ТКИ отражают трудоемкость, материалоемкость и энергоемкость изделия в процессе его эксплуатации.

В эту группу входят:

Г — трудоемкость в эксплуатации;

Гто — трудоемкость в техническом обслуживании;

—трудоемкость в утилизации;

Мэ — материалоемкость в эксплуатации;

Ээ — энергоемкость в эксплуатации;

Хто — продолжительность технического обслуживания изделия;

Сэ — технологическая себестоимость изделия в эксплуатации.

Показатели ремонтной ТКИ:

Г — трудоемкость в ремонте;

Мр — материалоемкость в ремонте;

Эр — энергоемкость в ремонте;

Т — продолжительность ремонта;

6 — технологическая себестоимость изделия в ремонте.

Показатели общей ТКИ отражают общие свойства конструкции по всем областям проявления ТКИ.

К этим показателям относят:

Т — удельную трудоемкость изделия;

Муд — удельную материалоемкость изделия;

Э д — удельную энергоемкость изделия;

С л — удельную технологическую себестоимость изделия.

Показатели ТКИ могут быть размерными и безразмерными.

Размерные показатели применяют для оценки ТКИ всех видов, кроме сравнительных и относительных. Их выражают в определенных единицах измерения (нормо-час, киловатт и др.).

Безразмерные показатели используют для определения степени соответствия достигнутых показателей ТКИ базовым или доли какого - либо вида затрат в общем ее количестве. Безразмерными являются, например, относительные или сравнительные показатели ТКИ.

При выборе номенклатуры показателей руководствуются следующими положениями:

- номенклатура показателей должна быть минимальной, но достаточной для объективной оценки ТКИ и принятия решений по совершенствованию конструкции изделия;

- состав показателей, используемых для обеспечения ТКИ в процессе проектирования изделия, должен соответствовать составу базовых показателей ТКИ, принятых на исходных этапах проектирования.

Выбор показателей для оценки ТКИ зависит от разнообразных факторов. К основным из них относят вид изделия и стадию разработки. Пе

речень показателей ТКИ, наиболее широко используемых в практике конструирования, рекомендованных ГОСТ 14.201-83 для применения в зависимости от вида изделия и стадии разработки, приведен в табл. 6.3.

Количественная оценка ТКИ основана на показателях трех видов:

- базовые показатели ТКИ (Кв), устанавливаемые в техническом задании на проектирование изделия;

- показатели ТКИ, достигнутые при разработке конкретной конструкции (К)

- показатели уровня ТКИ, определяемые как отношение значений показателей, достигнутых при проектировании к соответствующим базовым показателям (ТС - К/К6) [45].

По значимости для оценки различают показатели основные и дополнительные.

К основным показателям ТКИ относятся трудоемкость изготовления Г и технологическая себестоимость См, а также материалоемкость и энергоемкость изделия (рис. 6.5).

Основные показатели технологичности конструкции изделия

|

Трудоемкость Изделия |

![]()

|

Энергоемкость Изделия |

![]() Материалоемкость

Материалоемкость

Изделия

|

Трудоемкость изготовления изделия определяется суммой нормо - часов, затраченных на изготовление деталей, сборку, наладку и испытание изделия:

Где П — трудоемкость изготовления, сборки, наладки и испытания г-й составной части изделия в нормо-часах.

Таблица 6.3

|

Технологичность конструкции упаковки |

![]() Применяемость показателей ТКИ в зависимости от вида изделия и стадии разработки

Применяемость показателей ТКИ в зависимости от вида изделия и стадии разработки

|

Показатель ТКИ |

Вид изделия |

Стадии разработки конструкторский документации |

|||||||

|

Деталь (1) |

Сборочные еданицы (2) |

Комплекс (3) |

Комплект (4) |

Техническое Пред Ложите |

ЭСКИ31ЫЙ Проект |

Технический Проект |

Рабочая документація |

||

|

Листера «О* |

Литера «Б* |

||||||||

|

Трудоемкость изделия в иготоелеиии |

Т |

Т |

Т |

Т |

Па |

П* |

П* |

Т *ы |

|

|

Трудоемкость изделия в монтаже |

— |

Т |

Т |

— |

Н |

П |

Т |

||

|

Трудоемкость изделия в техническом обслуживании (средняя оперативная) |

Н |

Т |

Т |

— |

— |

— |

— |

11 |

Т |

|

Трудоемкость изделия в ремонте (средняя оперативная) |

Н |

Т |

Т |

— |

— |

— |

— |

П |

Т |

|

Удельная трудоемкость изделия |

— |

Т |

Т |

— |

— |

П |

Т |

||

|

Удслная материалоемкость (металлоемкость) изделия |

— |

Т |

Т |

— |

Н |

П |

II |

Т |

Т |

|

Удельная энергоемкость изделия |

— |

Т |

Т |

- |

Н |

П |

П |

Т |

Т |

|

Техно логическая себестоимость изделия в изготовлении |

Т |

Т |

Т |

Т |

П |

II |

|||

|

Техно логическая себестоимость изделия в техническом обслуживании (средняя оперативная) |

Н |

Т |

Т |

— |

— |

— |

— |

П |

Т |

|

Технологическая себестоимость изделия в ремонте (средняя оперативная) |

Н |

Т |

Т |

— |

— |

— |

— |

II |

Т |

|

Продолжительность технического обслуживания изделия (средняя оперативная) |

Н |

Н |

И |

Н |

— |

— |

И |

Н |

Н |

|

Продолжительность ремонта изделия (средняя шеративная) |

Н |

Н |

Н |

Н |

— |

— |

Н |

11 |

II |

|

Коэффициент сбор мости |

• |

Т |

Т |

— |

— |

II |

П |

П |

Т |

|

Коэффициент применяемости унифицированных конструктивных элементов |

Т |

Н |

Н |

II |

— |

Н |

П |

Т |

II |

|

Коэффициент применяемости материала |

— |

Т |

Н |

Н |

— |

— |

Н |

Т |

Т |

|

При меча н не: Т - обязательное о гределение значения показателя точными методами; II — обязательное определение гриближенного значения показателя укрупненными методами; н — необязательное определение показателя в общем случае Индексы указывают; для какого вида изделия определяется значение показателя на данной стадии разработки конструкторской документами |

|

|

|

Расчет трудоемкости изготовления изделия на стадии проектирования проводят на основе данных по трудоемкости изготовления изде - лия-аналога с использованием корректирующих коэффициентов: |

Где t — удельная трудоемкость изготовления изделия-аналога; Кы — корректирующий коэффициент, характеризующий проектируемую конструкцию по сложности, новизне, перспективности и другим показателям; Ксн — коэффициент, учитывающий относительное снижение трудоемкости в зависимости от увеличения основного параметра изделия; М — масса деталей и сборочных единиц проектируемого изделия.

Где t — удельная трудоемкость изготовления изделия-аналога; Кы — корректирующий коэффициент, характеризующий проектируемую конструкцию по сложности, новизне, перспективности и другим показателям; Ксн — коэффициент, учитывающий относительное снижение трудоемкости в зависимости от увеличения основного параметра изделия; М — масса деталей и сборочных единиц проектируемого изделия.

Значения коэффициентов Ксли Кснустанавливаются экспертным путем. В качестве аналога принимается изделие, освоенное в производстве и сходное с проектируемым по конструктивным, технологическим и функциональным признакам.

Помимо трудоемкости изготовления Г анализу подвергаются:

- трудоемкость изделия в технологической подготовке производства;

- трудоемкость изделия в техническом обслуживании.

Применительно к ТКИ упаковки последний показатель можно рассматривать как трудоемкость в обращении упаковки.

Технологическая себестоимость изделия Си определяется как сумма затрат на изделие при осуществлении технологического процесса его изготовления:

С = С + С + С,

И м з пр*

Где См — стоимость материалов, затраченных на изготовление изделия; С — заработная плата производственных рабочих с начислениями; Спр — цеховые расходы на изготовление изделия.

Цеховые расходы включают затраты на электроэнергию, потребляемую оборудованием, на ремонт и амортизацию оборудования, инструмента и приспособлений, на смазочные, охлаждающие, обтирочные и другие материалы, предусмотренные процессом производства.

Для удобства сравнительной оценки изделий можно проводить расчет основных показателей ТКИ по удельным показателям:

- удельной трудоемкости изготовления Тиу = Ги/Р,

- удельной технологической себестоимоста Сту = С/Р, где Р — значение основного параметра изделия.

Удельной трудоемкостью изготовления называют отношение трудоемкости изделия в изготовлении к номинальному значению основного параметра или к полезному эффекту, получаемому при использовании изделия по назначению.

Удельной технологической себестоимостью называют отношение технологической себестоимости изделия в изготовлении к номиналь

ному значению основного параметра или к полезному эффекту, получаемому при использовании изделия по назначению.

Материалоемкость характеризует количество материальных ресурсов, необходимых для создания и применения одного изделия с учетом его конструктивных особенностей в сферах производства, эксплуатации и ремонта.

Изучение структуры массы изделия позволяет влиять на технологичность конструкции путем изменения ее габаритных размеров, числа составных частей и (покупных) изделий, свойств применяемых материалов и т. п.

Масса изделия, определяемая совокупностью масс входящих в его состав деталей и сборочных единиц, сама по себе не является показателем ТКИ. Масса только косвенно вступает в качестве характеристики ТКИ через материалоемкость, трудоемкость и себестоимость.

Под материалоемкостью М понимают расходы материала на изготовление и эксплуатацию изделия, включающие расходы на потери материала в производстве в виде технологических отходов Мо, массу материала в самом изделии А/и и массу материала, расходуемого на эксплуатацию и ремонт изделия М:

М=м + м +м = м +м,

О и э п э*

Где Мп — производственный расход материала на изготовление изделия.

При оценке ТКИ часто применяют показатели удельной материалоемкости.

Удельную производственную материалоемкость определяют по формуле

М? л=—,

Где т — установленный срок службы изделия в эксплуатации; Р — номинальное значение основного параметра изделия или суммарный эффект от его использования. Как правило, значение Р для конкретных видов изделий определяют по результатам научных исследований.

Удельную эксплуатационную материалоемкость вычисляют по формуле

М

2-.

3 Р-Х

Общая удельная материалоемкость определяется суммой

Энергоемкость изделия характеризует количество топливно-энергетических ресурсов, затрачиваемых на одно изделие с учетом его конструктивных особенностей, в сферах производства, эксплуатации и ремонта.

В зависимости от вида топлива и энергии (электроэнергия, топливо, тепло, пар, вода, сжатый воздух или газ и т. п.), потребляемых на производство, эксплуатацию и утилизацию, различают показатели энергоемкости по каждому виду топлива и энергии: электроемкость, нефтеем - кость и др.

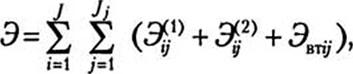

Энергоемкость изделия определяют суммой затрат топлива и энергии путем последовательного укрупнения элементов затрат (например, технологическая операция, процесс изготовления детали, процесс изготовления всего изделия в целом):

|

|

Где/ — число сборочных единиц в изделии;/; — число деталей в *-й сбо-

Рочной единице; — количество расходуемого топлива и энергии на

Изготовление;-й детали *-й сборочной единицы; Э£2) — количество расходуемых вторичных энергетических ресурсов на изготовление 2-й детали 1-й сборочной единицы, поступающих от других технологических процессов; Э^ — количество вторичных энергетических ресурсов, не используемых за пределами данного технологического процесса.

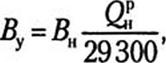

При расчете суммарной энергоемкости изделия, учитывающей затраты всех энергоресурсов, ведут пересчет на условное топливо 5у, т. е. топливо с теплотой сгорания 29 300 кДж/кг или 7000 ккал/кг:

|

|

Где Вн — количество натурального топлива; 0^ — удельная теплота сгорания натурального топлива, кДж/кг.

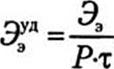

Удельную производственную энергоемкость изделия 3£д рассчитывают по формуле

Где Эп — расход топлива или энергии на изготовление изделия.

Удельную эксплуатационную энергоемкость изделия 3^л определяют по формуле

|

|

Где Эз — расход топлива или энергии на эксплуатацию изделия за полный срок его службы.

Общую удельную энергоемкость изделия определяют суммой

|

|

При расчете значений энергоемкости изделия учитывают расход топлива и энергии только на технологические цели, не включая в расчетную формулу затраты на отопление и освещение производственных помещений и различные хозяйственные нужды.

Во всех случаях, когда для изделия можно установить значения полезного эффекта или основного технического параметра, ТКИ следует оценивать по удельным показателям энергоемкости. Они наиболее объективно характеризуют рациональность конструкции по затратам топлива и энергии. Удельные показатели являются наиболее удобными объектами нормирования и прогнозирования их значений.

В качестве дополнительных показателей ТКИ чаще всего используют [41]:

- коэффициент унификации изделия Ку,

- коэффициент стандартизации изделия Кп

- коэффициент применяемости /Спр;

- коэффициент использования материала Киы;

- коэффициент применения типовых технологических процессов Кт;

- коэффициент сборности при монтаже Кс6.

В технически обоснованных случаях для оценки ТКИ допускается применение других показателей, установленных в приложении 3 ГОСТа 14.202-83.

Коэффициент унификации изделия определяют по формуле

Е +Д К =—■—

У Е+Д

|

Е = Е._ + Е._ + Е |

Где Еу — число унифицированных сборочных единиц в изделии, Ду — число унифицированных деталей, являющихся составными частями изделия и не вошедшие в Еу (стандартные крепежные детали не учитываются),

Где Еу — число унифицированных сборочных единиц в изделии, Ду — число унифицированных деталей, являющихся составными частями изделия и не вошедшие в Еу (стандартные крепежные детали не учитываются),

Где лмствованных сборочных единиц и деталей соот

Ветственно, Еуи и Дуп — число покупных унифицированных единиц и деталей соответственно, Е^пД^— число стандартных унифицированных сборочных единиц и деталей;

Е — количество сборочных единиц в изделии;

Д— количество деталей, являющихся составными частями изделия,

|

£= Е+Е

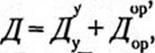

|

Где £ори Дор — число оригинальных сборочных единиц и деталей соответственно.

Коэффициент стандартизации изделия

К -^сг+Дсг

Е+Д ’

|

Д<Т = Дстз + Дсг, + Дет.«. |

Где £стз иДстд — число заимствованных стандартных сборочных единиц и деталей соответственно; Ест п и Дсг п — число покупных стандартных сборочных единиц и деталей соответственно; Е и Д — число сборочных

СТ. И ст. и ^

Единиц и деталей, стандартизация которых осуществлена при разработке данного изделия.

Коэффициенты унификации и стандартизации характеризуют преемственность проектируемой конструкции, а их математическое выражение является исходным материалом для получения формул отдельных составляющих этих обобщенных понятий:

- коэффициенты унификации и стандартизации сборочных единиц

К»-В,/Ь К«.'= Е*/Е

- коэффициенты унификации и стандартизации деталей

Коэффициент применяемости определяют по формуле

К _ ч Рпр + Дф

74Е+Д •

Коэффициент использования материала

К - Ш.

ІХИМ

|

|

Где Ми — масса изделия; Мз — масса материала, израсходованного на изготовление изделия (масса заготовок).

Коэффициент применения типовых технологических процессов

Где 0тп число типовых технологических, процессов, получения заготовок, применяемых при изготовлении изделия; 0]| — общее число технологических процессов, применяемых при изготовлении изделия.

Коэффициент сборности изделия при монтаже

К - £м

06 Е+Д’

Где Е — количество монтажных составных частей изделия (число мон - тажных сборочных единиц).