КОНСТРУИРОВАНИЕ И ДИЗАЙН ТАРЫ И УПАКОВКИ

КОНСТРУИРОВАНИЕ ТАРЫ ИЗ ПЛАСТМАСС

Важнейшими вопросами процесса конструирования тары из пластмасс являются выбор материалов, определение конструктивных особенностей и технологии производства. Особая сложность в решении этих вопросов обусловлена рядом специфических особенностей пластмасс.

Во-первых, пластмассы характеризует необычайно широкая номенклатура видов и марок с большим разнообразием свойств. По своей сути пластические массы являются композиционными материалами, основу которых составляют полимеры, а их свойства в той или иной мере модифицируют различные наполнители [24]. Для производства тары используют широкий кругтермопластичных полимеров, реже — термореактивных полимеров. Помимо индивидуальных полимеров все чаще находят применение различные смеси полимеров. В качестве наполнителей в состав пластмасс вводят твердые, жидкие или газообразные вещества органического или неорганического происхождения. Разнообразные наполнители (пластификаторы, стабилизаторы, красители и др.) используют для улучшения эксплуатационных характеристик пластмасс, придания им различных специфических свойств и снижения стоимости.

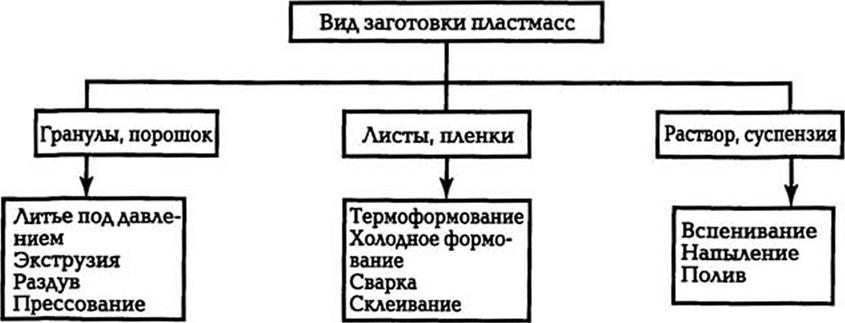

Во-вторых, пластмассы для производства тары могут поступать в заготовках различного вида: в растворе, в суспензии, в порошке, в гранулах, в листах и пленках. Причем многие пластмассы могут использоваться во всех перечисленных видах. Каждому такому виду заготовки полимера соответствует определенный тип подготовительных, основных формовочных, вспомогательных и дополнительных процессов производства тары [29,61].

Подготовительные процессы предназначены для придания пластмассам необходимых при дальнейшей переработке свойств и формы. К подготовительным процессам относят сушку, смешение, измельчение, гранулирование, пластикацию, растворение и раскрой.

Сушку применяют для удаления из заготовок пластмасс летучих веществ. Ее осуществляют в сушилках различных типов: ленточных непрерывного действия, тоннельных, полочных, вакуумных и т. д.

Смешением получают пластмассы с равномерным распределением составляющих их компонентов: полимеров, пластификаторов, наполнителей, стабилизаторов, сшивающих агентов, красителей, порообра - зователей и т. п. Смешение проводят с помощью лопастных, вихревых, валковых смесителей и реакторов с мешалками.

Измельчение и гранулирование проводят с целью придания частицам материала определенной формы и размера. Различают физико-хи - мические методы измельчения (в процессе синтеза полимеров, методы распыления расплавов, химического высаждения, высаждения из раствора и т. п.) и механическое измельчение в мельницах различной конструкции. Гранулирование осуществляют в червячных, дисковых и валковых грануляторах.

Пластикация представляет собой разогрев и гомогенизацию пластмасс перед их дальнейшим формованием. Пластикацию проводят в роторных смесителях, червячных прессах, вальцах, дисковых экструдерах.

Растворение пластмасс в различного рода жидкостях предпринимают с целью облегчения процесса последующего формования полуфабрикатов и изделий.

Раскрой листовых и рулонных материалов, резку на бобины осуществляют дисковыми фрезами и ножами, накаляемыми струнами, ленточными пилами и гильотинными ножницами.

От подготовительных процессов зависит возможность качественного выполнения формовочных процессов, прочность, жесткость, цвет и другие характеристики тары.

Формовочные процессы предназначены для получения из заготовки пластмассы требуемой формы и размеров тары. Суть формовочных процессов заключается в переводе пластмассы под воздействием температуры и механических усилий в пластическое состояние и придание ей с помощью соответствующей технологической оснастки заданной формы и размеров.

Вид формовочного процесса в значительной степени определяется видом заготовки пластмассы. Из гранул и порошка тару изготавливают методами литья под давлением, экструзии, раздува, прессования. Из листов и пленок тару получают методами термоформования, холодного формования, сварки и склеивания. Из растворов и суспензий тару производят методами вспенивания, полива, напыления (рис. 7.1).

Каждый вид формовочного процесса диктует своеобразные формы, конструктивные особенности тары, ее прочностные и другие характеристики.

Вспомогательные процессы фиксируют приобретенные при формовании состояние, окончательную форму и размеры упаковки. К вспо-

|

Рис. 7.1. Взаимосвязь вида заготовки пластмасс с методом формования тары |

Могательным процессам относят охлаждение упаковки в форме, отделение ее от формы и удаление из формы, удаление излишков полимера и окончательную сборку готовой тары из отдельных элементов.

Охлаждение осуществляют с помощью системы охлаждения формы или других охлаждающих устройств. Охлаждающими агентами служат воздух, вода и т. п.

Отделение тары от поверхности и удаление из формы происходит механическими или пневматическими отделяющими и выталкивающими элементами, предусмотренными в конструкции пресс-форм.

Механическое удаление излишков полимера — облоя, обрезку кромок материала, вырезку горловин — осуществляют специальными отрезными и высекательными механизмами.

Вспомогательные процессы определяют в первую очередь точность конфигурации и геометрических размеров тары, а также комплекс фи - зико-механических, химических и других свойств.

Дополнительные процессы предназначены для придания изготовленной таре специфических свойств или изменения ее размеров. К дополнительным процессам относят сварку, склеивание, активацию, дестатиза - цию и металлизацию поверхности, печать, механическую обработку.

Методами сварки (термоконтактной, термоимпульсной, ультразвуковой и др.) и склеивания получают неразъемные соединения деталей или элементов упаковки.

Активация поверхности тары позволяет улучшить адгезию с краской, лаком, металлом и т. п.

Дестатизация направлена на снятие зарядов статического электричества с поверхности тары.

Металлизация значительно улучшает внешний вид, а также придает поверхности тары специальные свойства: электро - и теплопроводность, способность отражать лучевую энергию и т. п. Одновременно металлизация понижает проницаемость по отношению к газам, парам и жидкостям.

Механическая обработка на фрезерных, токарных, строгальных станках, дисковых ножах и пилах, гильотинных ножницах и другом оборудовании предназначена для придания таре и упаковке окончательной формы и размеров.

От дополнительных процессов зависят внешний вид, габаритные размеры, а также комплекс специфических свойств тары.

В-третьих, технологию производства тары из пластмасс отличает чрезвычайно широкий набор технологических процессов и оборудования, насчитывающий более 3500 типов машин, автоматов и автоматических линий [61]. Это позволяет получать тару с необычайным разнообразием свойств.

Таким образом, базовые понятия процесса конструирования тары из пластмасс — материал, конфигурация и конструктивные особенности, технология производства — неразрывно связаны друг с другом. Сам же процесс конструирования тары из пластмасс можно представить в виде последовательности решения многофакторных задач: пластмасса —> метод формования —» конструкция тары. Эта последовательность имеет как прямую, так и обратную связь. Не только совокупность материала и метода формования определяет конструкцию тары. Конструкция тары в свою очередь диктует оптимальный метод ее производства и определяет вид материала.

Совершенно очевидно, что процесс конструирования тары из пластмасс основан на комплексном анализе технических требований, сформулированных с учетом особенностей всех этапов жизненного цикла упаковки. Принятие решений по каждому базовому понятию процесса конструирования является сложной многофакторной технической задачей.