Технология производства тротуарной плитки

Производим и продаем вибростанки для изготовления тротуарной плитки методом вибропрессования двух видов "Кирпичик" и "Старый Город", станки стоимостью от 5400 грн, подробнее и технологий на стр.: //msd.com.ua/svoj-biznes/vibrostanok-dlya-trotuarnoj-plitki/, заказы по тел. +38 050 4571330 или +38 067 5612271

Основным достоинством предлагаемой нами технологии является простота производственных операций, которая при этом позволяет получить большую гамму разнообразных бетонных элементов с идеальной лицевой поверхностью. Для организации простейшего производства Вы можете приобрести у нас минимум оборудования: бетоносмеситель, вибростол, выбивочный столик и пластиковые формы. Если часть перечисленных компонентов у Вас есть. Вы можете заказать комплектацию производства в любой конфигурации и количестве.

Элементы мощения (брусчатка) изготавливается из тяжелого бетона методом вибролитья бетонной смеси в пластиковые формы с последующей выдержкой изделий в естественных условиях.

Исходные компоненты:

• портланд-цемент, марки не ниже 450/500, бездобавочный;

• щебень твёрдых нерудных пород фракции до 10 мм;

• песок;

• красители;

• пластификатор (С-3), фибра.

ОСНОВНЫМИ ТЕХНОЛОГИЧЕСКИМИ ОПЕРАЦИЯМИ ЯВЛЯЮТСЯ:

1. приготовление бетонной смеси:

Для изготовления плитки применяется метод поочередной заливки в форму двух разных по составу растворов, с вибрированием каждого.

Первый - фактурный слой обеспечивает качественные основные показатели плитки:

• низкую истираемость и водопоглощение;

• высокую морозостойкость. Состав 1 м куб. готового бетона:

• цемент - 500 кг;

• щебень с песком (2:1) - 1 м куб.;

• пластификатор - 2,5-3,5 кг;

• краситель - 7,5-12 кг.

2. формование изделий:

(укладка и уплотнение бетона уложенного в формы на вибростоле) Второй - основной слой задает плитке желаемую толщину и является основным носителем прочности. Состав 1 м куб. готового бетона:

• цемент - 250 кг;

• щебень с песком -1м куб.;

• пластификатор - 2/5-3/5 кг;

• краситель отсутствует.

Приготовленный бетон равномерно заносится в формы с отвибрированным лицевым слоем и вибрируется не более 30 с. После заполнения формы бетоном и окончания вибрации раствор в формах тщательно загладить (затереть). При недостаточном количестве бетона в форме добавить раствор и затереть без вибрации. Заглаженные формы составить на поддоны слоями, прокладывая каждый слой листами пластика. Общее количество слоев - не более 15.

3. выдержка изделий в формах в естественных (нормальных) условиях в течение 48 часов (изделия могут укладываться послойно в штабель с разделением слоев листами из фанеры, оргалита и подобных материалов. Поддоны с формами допускается передвигать не ранее, чем через 36 часов после заливки.

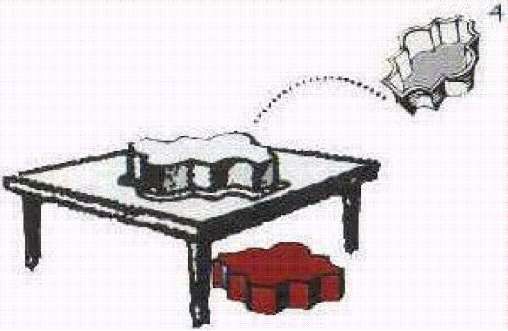

4. выбивка (распалубка) изделий на специальном выбивочном столике, на котором изделия отделяются от формы.

Перед выбивкой форму необходимо нагреть до 60-70 градусов Цельсия в водяной ванне, выдерживая каждую форму в ней не более 2 минут. Нагретая форма помещается на вибростол для выбивки.

5. Готовые изделия укладываются на транспортные поддоны послойно "спина к спине", "лицо к лицу", увязываются упаковочной лентой в двух местах и транспортируются на склад. В первые двое суток после изготовления поддоны с плиткой допускается штабелировать не более чем в два яруса. При этом формы готовы к дальнейшему использованию (смазка их не требуется).

При производительности цеха, равной 100 кв.м в смену, необходим следующий комплект оборудования и оснастки:

1. два бетоносмесителя объемом 250 л;

2. два вибростола;

3. 3.600 шт. форм (для плитки типа "Волна" с учетом 2-х дневной выдержки.);

4. один выбивочный столик.

Расход бетонной смеси для плитки типа "Волна" толщиной 6 см. составит б куб.м в смену (на 100 кв.м.). Ориентировочно расход компонентов бетонной смеси на 100 кв.м составит: цемент- 3,5 т; щебень гранитной фракции 5-10 мм - 5 т; песок - 4,5 т; пластификатор СЗ до 0,7% от кол-ва цемента, пигмент 3-5% от количества цемента.

Установленная мощность электрооборудования составит 4,0 кВт.

Производство изделий по описанной выше схеме потребует 9-10 человек персонала и помещения площадью 150-200 кв.м, желательно оснащенного грузоподъемными устройствами.