КИСЛОМОЛОЧНЫЕ И ПАСТООБРАЗНЫЕ ПРОДУКТЫ

ПРОИЗВОДСТВО МАСЛА В МАСЛОИЗГОТОВИТЕЛЯХ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ

Применяемые для производства масла маслоизготовители бывают деревянные, металлические, вальцовые и безвальцовые. Преимущественно используют безвальцовые металлические маслоизготовители различной формы — цилиндрические, конусные, кубические, грушевидные. Их внутренние стенки имеют чешуй -

26. Распределение плазмы в зернах разной величины

|

Размер зерна, мм |

Поверхностная плазма, % |

Диспергированная плазма, %< |

Массовая доля влаги в зерне, % |

|

1-2 |

60 |

40 |

32 |

|

2-3 |

44 |

66 |

29 |

|

3 -4 |

40 |

60 |

25 |

|

4-5 |

32 |

68 |

21 |

|

5—6 |

25 |

75 |

15 |

Чато-шероховатую поверхность, позволяющую удерживать вла - гу;углыи ребра в них закруглены. Над маслоизготовителем устанавливается труба с отверстиями для орошения аппарата водой нужной температуры в зависимости от требований технологического процесса, что позволяет регулировать температуру сбивания и обработки масла. В цилиндрических маслоизготовитеЛях вместо вальцов вдоль стен радиально к центру бочки установлены неподвижные полки. В некоторых конструкциях безвальцовых маслоизготовителей полки заменены четырьмя (по обе стороны от каждого днища) изогнутыми лопастями, расположенными в шахматном порядке. В середине маслоизготовителя установлена центральная осевая балка.

В маслоизготовителях осуществляются сбивание сливок, промывка масляного зерна, посолка и обработка масла.

Сбивание сливок. Сбивание в цилиндрических маслоизготовителях длится 30—40 мин с постановкой зерна размером 3— 4 мм в диаметре, в конусных и кубических — 50—60 мин (с зерном 3—6 мм). Высокое содержание жира в пахте показывает, что процесс маслообразования не закончен. Чтобы предотвратить засаливание зерна, для сливок пониженной жирности зерно ставят мельче. Пргі использовании сливок повышенной жирности продолжительность сбивания увеличивают до образования крупного зерна, что позволяет снизить отход жира в пахту. Следует, однако, учитывать, что из очень мелких и очень крупных зерен трудно удалять пахту вследствие большой суммарной поверхности зерен в первом случае и включения большого количества влаги внутри зерна во втором. Характер распределения плазмы зависит от величины зерна (табл. 26).

Крупные зерна содержат мало поверхностной пахты. Большая часть ее включена в зерна в виде мелких капель, захваченных комочками жира при формировании зерна. Такую пахту называют высокодиспергированной плазмой.

Степень использования жира при сбивании служит оценкой1 качества этого процесса. Она показывает, какая часть жира переходит из сливок в масло. Некоторое количество жира теряется с пахтой. При нормальном процессе маслообразования степень использования жира зависит от размеров Жировых шари ков, что видно из следующих данных:

Диаметр жировых шари - 0—1 1—2 2—3 3—4 4—5 5—6 6—8 Свыше 8 ков, мкм

Степень использования 0 33 68 78 95 97 99 100 жира, %

На степень использования жира влияют также условия по лучения масла. Повышенные температуры сбивания, недоста точное созревание сливок, постановка мелкого зерна увеличива ют отход жира в пахту. Определенную роль играет и состояние белковой фазы. Жирность пахты обратно пропорциональна содержанию казеина в сквашенных сливках. Так, повышение его от 0,84 до 5,24 при рН 4,48—4,5 приводит к снижению жирности пахты с 0,85 до 0,32%. Объясняется это тем, что суспензированный белок защищает комочки жира от дробления.

Повышенное содержание альбумина не оказывает заметного влияния на жирность пахты, но с введением лецитина и других фосфатидов в сливки содержание жира в пахте поднимается до 6% и более. Соли цитрата и фосфата натрия, увеличивающие отрицательный заряд жирового шарика, содействуют стабильности жировой эмульсии и способствуют повышению жирности пахты. Противоположное влияние оказывают ионы двухвалентных металлов, в частности кальция, уменьшающие заряд жирового шарика.

В нормальных условиях при использовании сливок средней жирности пахта должна иметь массовую долю жира не более 0,3%. Степень использования жира должна быть не ниже 99,3%.

Пахту с высоким содержанием жира можно сепарировать, полученные сливки рекомендуется сбивать вместе с обычными, поскольку одни сливки из пахты сбиваются очень медленно и с низкой степенью использования жира. Более целесообразно пахту использовать для производства молочных напитков.

Промывка масла. Поверхностная плазма зерен образует в масле макрокапли, соединенные широкими протоками, через которые могут осуществляться диффузия питательных веществ и продвижение микробов. При промывке масляного зерна водой поверхностная пахта, богатая питательными веществами для микробов, удаляется, этим повышается стойкость масла при хранении. Сильно диспергированная пахта, находящаяся внутри зерна, не отмывается, но она недоступна для микроорганизмов. При самой тщательной промывке можно удалить лишь половину содержащегося в зерне молочного сахара и 15—27% белка. Чем мягче и крупнее зерно, тем хуже отмывается пахта.

С промывной водой удаляются вкусовые и ароматические вещества плазмы, ослабляются вкус и аромат масла, придается ему пустоватый привкус. Кроме того, плазма масла обладает антиокислительными свойствами вследствие содержащихся в ней сульфгидрильных групп (—SH), токоферола (витамина Е), ^-каротина, фосфатидов. Поэтому промывка масла оправдана для бактериально загрязненных сливок и при хранении масла при температурах, близких к положительным. Если масло выработано из первосортного сырья при тщательном соблюдении санитарно-гигиенических условий, плазма хорошо диспергирована при обработке масла, то нет необходимости в его промывке. В непромытом масле СОМО выше на 0,2—0,5%. При соблюдении этих условий промывку, как правило, исключают или проводят минимально — путем орошения зерна промывной водой.

При положительных температурах хранения, когда на первое место выдвигаются бактериальные процессы порчи, промывка способствует повышению сохранности масла. И наоборот, хранимоспособность непромытого масла выше по сравнению с промытым в условиях отрицательных температур, почти исключающих бактериальные процессы порчи.

Вода, применяемая для промывки, должна быть вполне доброкачественной (прозрачной и бактериально чистой) и соответствовать требованиям, предъявляемым к питьевой воде. Непригодна для промывки вода с показателем окисляемости свыше 8 мг/л. Предельная концентрация железа не должна превышать 0,3 мг/л, так как ионы железа, переходя в масло, катализируют окислительные процессы. Воду, не соответствующую установленным требованиям, специально обрабатывают.

При промывке хлорированную воду вливают примерно в количестве 50—60% массы сливок (чтобы все зерно было окружено водой) и выдерживают 2—3 мин. Делают 2—3 оборота на скорости сбивания, затем воду удаляют. При использовании низкосортных сливок масло промывают 2—3 раза. Орошение проводят при открытых кранах для стока пахты и продолжают его до выхода прозрачной воды. Температура промывной воды должна быть равна конечной температуре сбивания, а при второй промывке на 1—2 °С ниже. Для мягкого, слипающегося зерна температуру первой и второй промывки понижают на 2 °С и доводят выдержку до 10 мин. Чтобы улучшить консистенцию грубого, крошливого зерна, температуру промывной воды берут » на 1—2 °С выше температуры зерна.

Посолка масла. Соль придает маслу умеренно соленый вкус, а также повышает его стойкость при низких положительных температурах хранения. Растворяясь в плазме масла, она повышает ее осмотическое давление (до 5 МПа), что приводит к' плазмолизу бактериальных клеток. Большинство гнилостных микроорганизмов прекращают свой рост при концентрации рассола в пределах 7—10%, липолитические — 10—15, молочнокис -

Лые и молочная плесень — 15—20, плесени и дрожжи — 20— 25%. Консервирующее действие соли сказывается при ее концентрации в плазме масла, равной 15%, что соответствует массовой доле соли 2,5%. Такое масло имеет излишне соленый вкус. Допустимое количество соли (не оказывающее отрицательного влияния на вкус продукта) составляет 1,5%; летом, когда температура хранения может повыситься, обычно вносят 1 — 1,2; зимой — 0,8—1%. Посолка, однако, не способна полностью обеспечить сохранность масла, так как микроорганизмы Постепенно приобретают устойчивость к высоким концентрациям рассола. Развитие плесени Penicillium lactis наблюдалось При 27%-ной концентрации рассола и даже в насыщенных растворах,

В известной степени консервирующее действие соли уменьшается от действия ее как химического агента, участвующего й процессах разложения компонентов масла. Посолка можец Стать причиной пороков химического происхождения — олеисто! Го и рыбного привкусов. I

При положительных температурах лучше сохраняется соле" ное масло, при отрицательных — несоленое, так как в первом плазма остается незамерзшей и в ней могут происходить ферментативные и химические процессы, а также развиваться микрофлора, малочувствительная к соли и низким температурам. При положительных температурах хранения микрофлора быстрее развивается в несоленом масле, а при отрицательных в соленом.

Посолку выполняют высокосортной солью вакуумной выработки с размером кристаллов до 0,8 мм. Она должна иметь чистый белый цвет и в 5%-ном растворе соленый вкус без горечи, не должна содержать хлорноватистых соединений.

Наиболее распространена посолка масла сухой солью. Ее вносят на поверхность рыхлого пласта масла при одновременном вливании недостающего количества воды и ведут обработку до готовности.

Посолку можно проводить прокипяченным и охлажденным рассолом, внося его в зерно или в рыхлый пласт масла.

Механическая обработка масла. Цель обработки — получение пласта однородной консистенции, регулирование содержания влаги, диспергирование ее до минимальных размеров и равномерное распределение.

Структура масляного зерна, его консистенция и размеры существенно влияют на процессы механической обработки. В отличие от масла оно обладает более рыхлой структурой и в нем содержится большое число отдельных и слипшихся жировых шариков с частично разрушенными оболочками. Зерно должно быть оформленное, иметь вид рассыпчатой массы, достаточно

Твердой и упругой консистенции. Структура, консистенция и размеры зерна зависят от конструкции маслоизготовителя, режимов подготовки и сбивания сливок, их жирности. При повышенных температурах подготовки и сбивания сливок, их жирности зерно образуется более рыхлой, мягкой консистенции, повышенной влагоемкости. В пласт из такого зерна быстро врабатывается влага без достаточной степени диспергирования. И наоборот, при пониженных температурах— излишне твердой консистенции, округлой формы и даже с дефектом заселенности, который может усилиться при длительной механической обработке.

Конечное содержание влаги в масле определяется начальной влагоемкостью зерна (от 15 до 50%), зависящей от его размеров. Больший удельный вес приходится на поверхностную влагу в виде макрокапилляров между зернами, меньше заключено вовнутрь зерна. Регулирование или вработка влаги и ее диспергирование идут за счет поверхностной влаги. Крупное зерно содержит меньше влаги, чем мелкое с относительно развитой поверхностью. Влаги, заключенной внутри зерна, больше в крупном зерне.

Шичестбо оборотов наслоизгопоітели

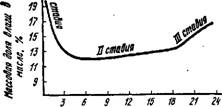

Рнс. 24. Кривая вработки влаги в масло в процессе механической обработки масляного зерна

Масло обрабатывают с помощью вальцов, лопастей, а в безвальцовых— за счет ударов о стенки. При вращении маслоизготовителя масло лопастями или стенками поднимается вверх, а затем отрывается и падает, ударяясь о стенки резервуара, спрессовывается. Сначала обработку несколько минут ведут при закрытых кранах, а затем, не останавливая маслоизготовитель, при открытых. После прекращения выделения влаги маслоизготовитель останавливают, отбирают из разных мест монолита среднюю пробу, определяют содержание влаги, по расчетам вносят недостающее ее количество и ведут обработку при закрытых кранах до полной ее вработки и диспергирования. Температура обработки масла в металлических маслоизготовителях регулируется орошением его водой.

Весь процесс обработки масла по М. М. Казанскому можно разделить на три стадии (рис. 24). На первой — зерна объединяются в рыхлый пласт масла, при этом они давят друг на дру1 га, поверхностная влага стекает и выпрессовывается из масла, отчего содержание ее понижается до 11—14%. Момент, соответствующий минимальному содержанию влаги, называется критиЧеским. Содержание влаги в этйт момент повышается с увеличением влажности зерна и уменьшением его твердости. При образовании пласта разрушаются протоки между зернами, которые распадаются на мелкие капли и капсулируются.

При сдавливании зерен завершается разрушение оболочек гидрофобизированных жировых шариков с выделением из них жидкого жира, который способствует капсулированию крупных капель влаги. Разрушается рыхлая структура масляных зерен, получается более компактная структура с возрастанием коагу - ляционных контактов между частицами дисперсной фазы. По достижении критического момента прекращается обильное вы- прессовывание влаги из пласта масла.

Во второй стадии под действием механической обработки разрушается структура масла, оно становится более влагоемким и начинает врабатывать влагу наряду с ее выпрессовыва - нием. Выпрессовывание происходит через имеющиеся капилляры, а удаление крупных капель — через свободную поверхность монолита.

Сначала процессы вработки и выпрессовывания влаги уравновешены, а затем с усилением размягчения масла начинает преобладать вработка воды. Одновременно происходи-; усиленное диспергирование крупных капель, которые при обработке вытягиваются, и, когда длина их превышает поперечник в 3—4 раза, они разделяются на несколько мелких.

Чтобы образовавшиеся мелкие капли были достаточно устойчивыми, необходимо иметь оптимальное соотношение в масле твердой и жидкой фаз жира, достаточно эффективную вязкость консистенции. Во время обработки происходит постепенное уменьшение степени непрерывности водной фазы. Происходит дальнейшее формирование структуры масла: частичное разрушение элементов кристаллической структуры отвердевшего жира, завершается смена фаз, равномерное распределение в монолите жидкой и твердой фаз жира, дальнейшее выделение жидкого жира, некоторая вработка и диспергирование газовой фазы. Структура приобретает гомогенность, увеличивается количество коагуляционных связей, масло приобретает более пластичную консистенцию.

На третьей стадии обработки значительно повышается вла - гоемкость масла, поэтому увеличивается вработка влаги и почти полностью прекращается ее выпрессовывание. Усиленно происходит диспергирование капель. Процесс обработки прекращают по достижении в масле желаемого содержания влаги и образования сухой поверхности монолита. Одновременно с влагой происходит вработка газа с его диспергированием. В летнем масле содержание воздуха выше, чем в зимнем, что связано с большим содержанием в нем жидкого жира. В процессе обработки происходит переход коллоидных веществ плазмы иа поверхность раздела плазмы с жировой фазой.

Продолжительность каждой стадии обработки зависит от химического состава и фазового состояния жира, консистенции зерна, температуры и факторов механического воздействия. Чем больше легкоплавких глицеридов входит в состав жира, тем труднее получить масляное зерно достаточной твердости, и, наоборот, чем больше удельный вес тугоплавких глицеридов, тем выше получается твердость зерна. Поэтому для нивелирования сезонных изменений в химическом составе жира и получения зерна хорошей консистенции необходимо применять ступенчатые режимы подготовки сливок, регулировать температуру и степень механического воздействия при обработке масла. Для зерна из летних сливок требуется меньшее механическое воздействие при обработке масла, чем для зерна из зимних сливок.

С повышением кислотности сливок и приближением ее к изоэлектрической точке белка уменьшается степень его набухае - мости, а следовательно, и количество влаги в масле, удерживаемое белковой фазой. Понижается влагоемкость масла также при повышении температуры пастеризации в связи с изменением гидратации белка.

В цилиндрических безвальцовых маслоизготовителях обработка длится 15—25 мин летом и 30—50 мин зимой. В конусных и конических маслоизготовителях после критического момента обработки сначала поддерживают температуру орошения 18—20, а затем 20—22 °С. Обработку начинают на малой скорости, а затем по мере размягчения масла ее увеличивают.

Из цилиндрических безвальцовых маслоизготовителей масло выгружают в специальные тележки с высокими бортами, кото - 1 рые подставляют под люк маслоизготовителя. Выгружать масло можно также пневматически. Для этого к концу обработки температуру масла повышают до 18—20°С и в маслоизготовитель нагнетают воздух давлением 0,02 МПа, под действием которого размягченное масло легко вытесняется через кран для спуска пахты. При такой выгрузке продукт содержит меньше воздух" сама разгрузка осуществляется быстрее.

Влияние обработки на стойкость масла связано с распределением водной фазы. Масло с хорошо диспергированной влагой недоступно для развития микроорганизмов, плесени.

При диспергировании капли плазмы одновременно осветляются вследствие притяжения частиц альбумина и коллоидного казеина жировой фазой. Полное осветление наступает при очень малых размерах капель, когда образуются тонкие мембраны и суспензированные вещества соприкасаются с границей раздела вода — жир. Одновременно с осветлением плазма освобождается и от микрофлоры.

В то же время тонкое диспергирование влаги приводит к увеличению поверхности раздела фаз влага — жир, на которой активизируются химические процессы. Кроме того, при достижении тонкого диспергирования влаги, связанного с длительной обработкой масла, оно обогащается воздухом, что способствует ускорению окислительных процессов и может стать причиной засаленности, олеистости и других дефектов.

Плазма содержит естественные защитные вещества — антиокислители. Поэтому тонкое диспергирование плазмы при обработке в значительной мере уменьшает опасность возникновения в масле окислительных процессов. Антиокислители проявляют себя тем активнее, чем больше поверхность раздела между фазами. Однако следует учитывать, что при использовании низкокачественного сырья и особенно при наличии в плазме металлов — катализаторов окислительных процессов — высокая степень ее дисперсности сказывается отрицательно,

В Новой Зеландии и других странах применяют обработку масла под вакуумом или в атмосфере инертных газов. Содержание воздуха в продукте при этом понижается до 0,1%, благодаря чему он приобретает более плотную консистенцию. Это способствует повышению стойкости масла против химических процессов и плесневения, в особенности если такая обработка совмещается в дальнейшем с герметической упаковкой. Однако при слишком высоком вакууме на третьей стадии обработки в масле могут образоваться капли свободного жира, так как жидкий жир, который удерживается поверхностью воздушных пузырьков, после удаления воздуха становится свободным и собирается в капли.

Гомогенизацию масла рекомендуется проводить при использовании безвальцовых маслоизготовителей, не всегда обеспечивающих достаточно однородную консистенцию и удовлетворительное распределение влаги в свежевы - работанном продукте, а также при выпуске в реализацию мелкофасованного масла. Масло гомогенизируют в текстураторах типа М6-ОГА производительностью 400—800 кг/ч. Предварительно его выдерживают 1—3 ч в цехе или холодильной камере для уплотнения консистенции. Затем масло порциями по 6—8 кг загружают в бункер гомогенизатора, где оно захватывается двумя шнеками и продавливается между ножами вращающегося ротора, а затем через диафрагму наконечника, после чего выходит через прямоугольное отверстие в ящик. В процессе обработки температура масла повышается на 2—3°С, оно приобретает плотную пластичную консистенцию с тонко распределенной влагой. В зависимости от твердости масла сменой роторов и изменением величины диафрагмы регулируют интенсивность механической обработки. Зимой, при более тугоплавком молочном жире, интенсивность механической обработки увеличивают, летом, при более легкоплавком жире, снижают.