ФИЗИКО-ХИМИЧЕСКАЯ ОЧИСТКА ПРОИЗВОДСТВЕННЫХ СТОЧНЫХ ВОД

К физико-химическим процессам очистки производственных сточных вод относятся: коагуляция, флокуляция, экстракция, сорбция, эва - порация, флотация, ионный обмен, кристаллизация, диализ, дезактивация и дезодорация.

Коагуляция. Для ускорения процесса осаждения тонкодисперсных примесей, а также эмульгированных смол производят их коагулирование. При этом уменьшаются концентрация взвешенных веществ, запах и цветность. Этот процесс применяется для очистки производственных сточных вод в том случае, когда простое отстаивание и фильтрование их не дает удовлетворительного эффекта.

В качестве коагулянта наиболее часто используют сульфат алюминия, алюминат натрия, сульфат железа, хлорид железа, известь и др. Введенный в воду сульфат алюминия взаимодействует с содержащимися в ней гидрокарбонатами, образуя первоначально гелеобразный гидроксид алюминия:

|

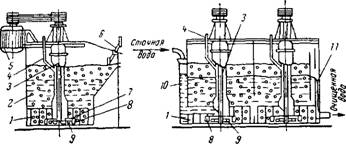

В отбал Рис. 5.35. Схема нейтрализации сточных вод с использованием осадка в процессе нейтрализации |

|

1 — сборник производственных сточных вод; 2 — реагентное хозяйство; 3 — сборник осадка, возвращаемого в процессе нейтрализации; 4—смеситель; 5—отстойник; 6 — сборник нейтрализованной воды; 7—обезвоживание шлама; 8 — шламовые площадки |

Ala(S04)3-b3Ca(HC03)2^2Al(0H)3-f-3CaS04-b6C0a.

В том случае когда щелочность воды недостаточна, добавляют известь:

AlA(S04)8+3Ca(0H)a^2Al(0H)a+3CaS04.

Хлопья гидроксида алюминия захватывают взвешенные и коллоидные вещества и при благоприятных гидродинамических условиях быстро оседают на дно отстойника, образуя осадок.

При применении солей железа образуется нерастворимый гидроксид железа:

2FeCl3-f 3Ca(OH)a=2Fe(OH)3-f3CaCla;

Fea(S04)3+3Ca(0H)a=2Fe(0H)3+3CaS04.

При коагулировании солями железа наиболее полное осветление достигается применением трехвалентного железа. Для снижения дозы

|

Продолжительность осветления, мин |

4

100

Ьо

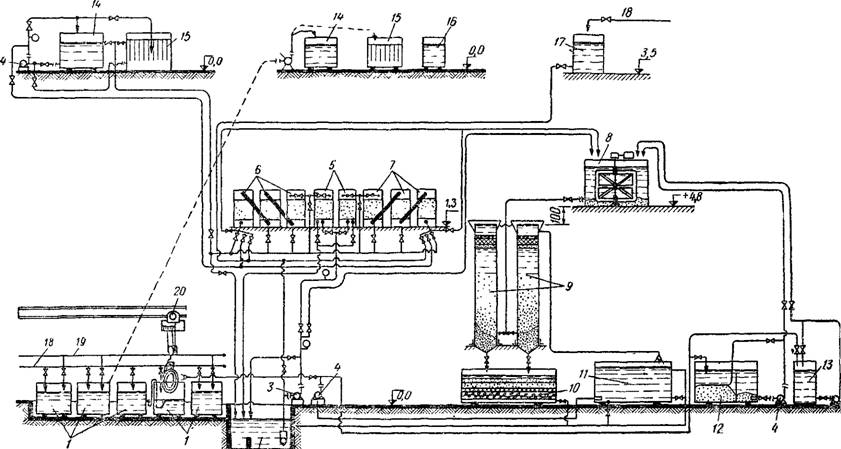

Рис 5 36 Кривые осаждения взвешенных веществ при добавлении реагентов

А — ПАА, б — ПАА и FeS04, 1 — без реагентов, 2 — с ПАА дозой 1 мг/л, 3—то же, 2 мг/л, 4—то же 3 мг/л, 5-е ПАА дозой 1 мг/л и FeSO* дозой 120 100 мг/л, 6 —■ ПАА дозой 2 мг/л и FeS04 дозой 100 мг/л

Коагулянта имеет большое значение определение рН сточных вод. При этом для Fe3+ рН может колебаться от 3,5 и выше, однако наилучшие результаты получены в диапазоне рН = 6...9. Для Fe2+ рН должно равняться 9,5 и выше.

Двухвалентное железо в виде FeSC>4 — дешевый отход процесса травления стали в металлообрабатывающей промышленности — является также эффективным коагулянтом. Концентрация железа в травильных стоках колеблется от 1,5 до 15%.

Экспериментами установлено, что доза 40 мг/л Fe3+обеспечивает высокую степень очистки сточных вод. При использовании Fe3+ эффект очистки по ХПК достигает 72%, а при использовании Fe2+—70,5%. Снижение мутности достигает 90%. Fe3+ позволяет снизить содержание фосфора на 97,5%, уменьшить содержание бактерий на 40—80%, снизить цветность и уменьшить запах.

Флокуляция. Для интенсификации процессов коагуляции и осаждения взвешенных частиц широко используются органические природные и синтетические реагенты — высокомолекулярные флокулянты. Флокулянт ПАА катионно-анионного типа представляет собой сополимер ак - риламида и солей акриловой кислоты. Оптимальная доза ПАА для очистки производственных сточных вод колеблется в пределах от 0,4 до 1 г/м3.

На рис. 5.36 показано влияние ПАА на осветление сточной воды конверторной газоочистки металлургического завода. Процесс отстаивания в течение первых 15 мин при добавлении ПАА ускоряется в 3—5 раз. Из сопоставления кривых 1 я 2 видно, чго для получения эффекта очистки 95% без ПАА необходима продолжительность отстаивания 93 мин, а с добавкой 1 мг/л ПАА это время сокращается до 45 мин, т. е. почти в 2 раза. При дальнейшем отстаивании эффективность действия ПАА

сказывается в меньшей степени и на конечный эффект (при 120 мин) ПАА заметного влияния не оказывает.

Применением ПАА можно повысить удельную нагрузку на радиальные отстойники с 1—1,5 до 3—4 м3/(м2-ч).

Новые флокулянты синтезированы в Институте химии АН УзССР. Установлено, что анионные флокулянты К-4, СМА, CAB, АКС-1 наиболее эффективны для очистки воды совместно с сульфатом алюминия. Анионные флокулянты МАА, САА и катионные ПВМ, ВПН не требуют добавления в осветляемую воду коагулянтов. Эти новые флокулянты могут применяться при дозах от 0,25 до 3 г/м3 для глубокой очистки сточных вод при концентрации мелкодисперсной взвеси от 100 до 10 000 г/м3.

Для более полного прохождения реакции во всем объеме и экономии реагента весьма большое значение имеет хорошее и быстрое его смешение со сточной водой. Продолжительность пребывания воды в смесителе составляет 1—2 мин.

Необходимая продолжительность контакта сточных вод с реагентами колеблется в пределах 20—60 мин. В этот промежуток времени происходит действие химических реагентов и протекает процесс коагуляции и хлопьеобразования. Последующее осветление воды может производиться в отстойниках. Экономичной является двухступенчатая схема отстаивания сточных вод. Первая ступень — простое отстаивание в отстойнике без коагуляции; вторая ступень — обработка сточных вод коагулянтом и флокулянтом с последующим отстаиванием в отстойнике. По этой схеме достигается экономия коагулянта и флокулянта.

Устройства, в которых осуществляется три основные технологические операции — смешение, коагуляция (хлопьеобразование) и осветление воды, — часто совмещают в единый комплекс коагулятора-осветлителя.

Если в производственных сточных водах содержится не более 4 г/л взвешенных веществ, способных к агрегации, применение осветлителей со взвешенным слоем осадка оказывается более эффективным, чем применение отстойников.

В осветлителях вода проходит снизу вверх через слой ранее выделившегося шлама с такой скоростью, чтобы взвешенные частицы не уносились из зоны взвешенного осадка. При движении сточной воды через взвешенный слой увеличивается степень задерживания мелких суспендированных частиц.

Осветлители проектируются круглыми (диаметр до 15 м) или прямоугольными в плане. Площадь осветлителя не должна превышать 150 м2.

При коагулировании алюминиевым или железным коагулянтом камеры реакции для формирования хлопьев перед поступлением воды в осветлители не нужны, так как взвешенный слой хлопьев в осветлителе обеспечивает быстрое укрупнение частиц гидроксида.

Пузырьки образующихся газов и колебания температуры поступающей воды нарушают работу осветлителей — увеличивается вынос взвешенных веществ из осветлителя. Поэтому необходимо очищаемую воду после смешения с реагентами направлять в воздухоотделитель для освобождения от пузырьков воздуха, выделяющихся в результате реакций, протекающих при введении в сточную воду реагентов. Колебания температуры допускаются не более чем 1 град/ч, а колебания расхода воды в течение часа — не более чем на 10%- Все изменения скорости воды в осветлителе должны происходить плавно; резкие колебания скорости, даже незначительные, нарушают работу сооружения.

При содержании взвешенных веществ в сточной воде до 400 мг/л и обработке ее сульфатом алюминия скорость восходящего потока воды в осветлителе обычно может быть доведена до 0,8—0,9 мм/с. При содержании взвешенных веществ 400—1000 мг/л скорость восходящего

потока увеличивается до 0,9—1 мм/с, а при содержании взвешенных веществ до 2500 мг/л может достигнуть 1,1 мм/с.

Избыток шлама, накапливающегося в осветлителе при его работе, перетекает под действием разности плотностей осветленной воды и взвешенного слоя в специальную камеру — осадкоуплотнитель (осветлители с естественным отсосом шлама) либо отсасывается в результате разности уровней отбора воды из рабочей камеры и уплотнителя (осветлитель с принудительным отсосом избытка шлама). Эти осветлители значительно эффективнее, чем осветлители с естественным удалением шлама.

Площадь осветлителя с вертикальным осадкоуплотнителем определяется по формуле

Foes = F3o + Foy = -^(l + [*Р + (1 - Ffp) ф]. (5.30)

Урасч б /

Где /?8.0, Foy—соответственно площадь зоны осветления и осадко - уплотнителя, м2; Фосв — расчетный расход осветленной воды, м3/с; Vpac4 — расчетная скорость восходящего потока воды в зоне осветления, м/с;

Сн, Ск — начальная и конечная концентрация взвешенных веществ в осветляемой сточной воде, г/м3; б — концентрация взвешенных веществ в шламе осадкоуп - лотнителя, г/м3, после уплотнения в течение времени между продувками осветлителя (не менее 3—6 ч); Ф— коэффициент подсоса осветленной воды в осадкоуплотнитель, принимаемый равным 1,15—1,2;

/Ср — коэффициент распределения воды между зоной осветления воды и осадкоуплотнителем, вычисляемый по формуле

---- - урасч, (5.31)

О

Здесь Св. о — эталонная концентрация взвешенных веществ в слое взвешенного осадка, г/м3, при скорости воды 1 мм/с и температуре 20° С.

|

(5.32) |

Площадь осветлителей с поддонным осадкоуплотнителем определяется по формуле

^з о + ^от =Qpac4 (l+ '~JL! —~---- Ь ~----- —1»

О / Урасч vOt J

Где For, V0T, — соответственно площадь осадкоотводящих труб, м2, и скорость движения воды с осадком в этих трубах, принимаемая равной 0,025—0,04 м/с.

Высота слоя взвешенного осадка в осветлителях принимается равной 1,5—2,5 м, высота защитной зоны от верха осадкоотводящих окон или труб до лотков для сбора осветленной воды 1 —1,5 м. Угол наклона к горизонту нижней части стенок конических или пирамидальных осветлителей, а также стенок осадкоуплотнителей принимается не менее 45°. Низ осадкоприемных окон или кромка осадкоотводящих труб располагается на расстоянии 1,5—1,75 м выше перехода наклонных стенок осветлителя в вертикальные. Объем зоны уплотнения осадка (части объема осадкоуплотнителя, которая расположена на 0,5—0,7 м ниже нижней кромки осадкоотводящих окон или труб) должен удовлетворять условию

WsyXkcB (l+ "^Т^) (5-33)

Где Ty — продолжительность уплотнения шлама, Ty=3...6 ч

Конструкции осветлителей для очистки производственных сточных вод должны отвечать требованиям, предъявляемым к осветлителям для очистки природных вод, однако скорость восходящего потока воды в зоне осветления и взвешенного осадка, коэффициент распределения, высоту и концентрацию взвешенных веществ в слое взвешенного осадка, концентрацию шлама после уплотнения следует определять экспериментально.

На заводе «Станколит» (Москва) осуществлена реагентная очистка сточной воды литейных цехов в осветлителях нового типа с помощью сульфата алюминия и полиакрил - амида.

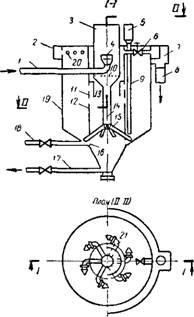

Конструкция такого осветлителя с выгрузкой уплотненного шлама показана на рис. 5.37. Вода, смешанная с сульфатом алюминия, по трубе 1 поступает в воздухоотделитель 3. На конце трубы 1 установлена расширяющаяся насадка, предназначенная для гашения кинетической энергии воды. При повороте потока воды, выходящего из насадки, на 180° и при дальнейшем нисходящем ее движении с малой скоростью происходит удаление воздуха. Вода направляется по центральной трубе 14 к шести распределительным трубам 15, оканчивающимся коническими соплами. Сопла расположены горизонтально и предназначены для распределения и вращения воды по кольцевой зоне. Полиакриламид вводится в кольцевую зону по трубе 9 с воздухоотделителем 5.

|

Рис. 5 37. Схема осветлителя новой конструкции |

|

1 — труба; 2 — желоб; 3 — воздухоотделитель; 4 — насадка для гашения кинетической энергии воды; 5 — воздухоотделитель; 6 — труба; 7 — кольцевой лоток; 8— труба; 9 —труба; І0 — предохранительная решетка; // — высотная система окон; 12 — шламоуплотнитель; 13 — кожух; 14 — центральная труба; 15 распределительные трубы; /6 — окна; /7 —труба; 18 — труба; /9 —кольцевая зона; 20 — отверстия; 21Конические сопла |

Одновременно с вращательным движением вода совершает поступательное движение в кольцевой зоне. Скорость поступательного движения рассчитана на поддержание частиц шлама во взвешенном состоянии. Эти частицы образуют контактную среду, которая располагается по высоте кольцевой зоны от распределительных сопл до некоторой отметки в цилиндрической части этой зоны. На этой отметке устанавливается резкая граница поверхности контактной среды и осветленной воды. По мере поступления новой порции взвешенных частиц избыточная часть их из контактной среды отводится через систему окон 11 и с помощью кожуха направляется в нижнюю часть шламоуплотнителя 12. Вместе с взвешенными частицами из контактной среды отводится часть воды. Эта вода, выходя из-под нижнего края кожуха, меняет направление своего движения на 180°, вследствие чего происходит инерционное отделение значительной части взвешенных загрязнений. Остальная часть этих загрязнений образует в шламоуплотнителе взвешенную контактную среду, с помощью которой происходит непрерывное осаждение взвешенных веществ в нижнюю часть шламоуплотнителя. Образующийся здесь шлам уплотняется и периодически удаляется по трубе 17.

|

545 |

Основная часть воды, поступающей в шламоуплотнитель, осветляется так же, как и в кольцевой зоне, и, поднявшись вверх по трубе 6,

Поступает в кольцевой лоток и отводится по трубе 8. Количество этой воды регулируется задвижкой на трубе 6.

Осветленная вода через отверстия 20 сливается в желоб и отводится по трубе 8.

Система окон, расположенных по высоте осветлителя, автоматически регулирует баланс взвешенных веществ, поступающих в осветлитель и отводимых в шламоуплотнитель. При изменении содержания взвешенных веществ в исходной воде и пропускной способности осветлителя верх контактной среды перемещается в пределах высоты расположения окон, следовательно, меняется площадь окон, через которые удаляется избыток взвешенных веществ.

В нижней части корпуса шламоуплотнителя имеются круглые окна для удаления из контактной среды тяжелых фракций. Кроме того, эти окна служат для разгрузки стенок шламоуплотнителя от одностороннего давления, которое создается при наполнении и опорожнении осветлителя. Для опорожнения осветлителя служит труба 18.

Конструкция нового осветлителя позволяет: облегчить операцию выгрузки шлама; сократить объем шлама путем снижения его влажности; сократить расход реагентов благодаря улучшению их перемешивания с водой; повысить степень осветления воды за счет уменьшения выноса шлама; сократить количество операций промывки осветлителей.

Экстракционные способы очистки. Для выделения из производственных сточных вод растворенных в них органических веществ, например фенолов и жирных кислот, можно использовать способность этих веществ растворяться в какой-либо иной жидкости, не растворимой в очищаемой воде. Если такую жидкость прибавлять к очищаемой сточной воде и перемешивать, то эти вещества будут растворяться в прибавленной жидкости, а концентрация их в сточной воде будет уменьшаться. Этот физико-химический процесс основан на том, что при тщательном перемешивании двух взаимно нерастворимых жидкостей всякое вещество, находящееся в растворе, распределяется между ними в соответствии со своей растворимостью согласно закону распределения. Если же после этого прибавленную жидкость выделить из сточных вод, то последние оказываются частично очищенными от растворенных веществ.

Этот способ удаления растворенных веществ из сточных вод называют жидкостной экстракцией; удаляемые при этом растворенные вещества — экстрагируемыми веществами, а добавляемую, не смешивающуюся со сточными водами жидкость — экст - рагентом. В качестве экстрагентов применяются бутилацетат, изо- бутилацетат, диизопропиловый эфир, бензол и др.

Отношение взаимоуравновешивающихся концентраций в двух не - смешивающихся (или слабо смешивающихся) растворителях при достижении равновесия является постоянным и называется коэффициентом распределения:

Сэ

К = —-«const, (5.34)

CQ

Где Сэ — концентрация данного вещества в экстрагенте при установившемся равновесии, кг/м3;

С0 — то же, в сточной воде при тех же условиях, кг/м3.

Величина коэффициента распределения К зависит от температуры, при которой производится экстракция, и от концентрации экстрагируемого вещества. Данные о величине К для некоторых веществ (при температуре 25° С) приведены в табл. 5.11.

|

Таблица 511 Значение коэффициента распределения К

|

|

Хлоральгидрат Диэтиловый спирт 4,25 |

Так как степень ассоциации молекул и активность ионов меняются с изменением концентрации, то величину коэффициента распределения К определяют экспериментально для того интервала концентраций, с которым придется иметь дело в практических условиях.

К экстрагенту предъявляется еще ряд требований. Он не должен образовывать эмульсии с водой, так как это ведет к снижению производительности установки и к увеличению потерь растворителя, должен легко регенерироваться, быть нетоксичным.

Техника экстракционной очистки состоит в следующем. К сточной воде добавляют экстрагент и перемешивают их до установления равновесного распределения примеси между обоими растворителями. При последующем отстаивании смесь из-за разности плотностей разделяется на два слоя, которые могут быть отделены друг от друга механическим путем.

При однократной экстракции нельзя полностью удалить из сточных вод экстрагируемое вещество; это может быть достигнуто лишь в результате повторной экстракции одной и той же порции воды новыми порциями экстрагента, что и применяют на практике. Этот способ недостаточно экономичен, так как требует большого количества экстрагента. Так, например, чтобы уменьшить концентрацию фенолов в очищенных сточных водах с 6 до 0,1 г/л, нужно произвести несколько экстракций и для очистки 1 л сточной воды затратить такого экстрагента, как бензол, 2,2 л.

Более экономично проводить экстракцию, направляя поток экстрагента навстречу потоку сточных вод (противоточная экстракция). В этом случае для снижения концентрации фенолов с 6 до 0,1 г/л необходимо всего 0,5 л того же экстрагента (бензола) на 1 л сточной воды. Уменьшение расхода экстрагента при противоточной экстракции обусловливается большим насыщением бензола фенолом, достигаю

щим 10—15 г/л. Экстракция по такому принципу проводится в экстракционных колоннах или в каскаде экстракторов (рис. 5.38).

Для лучшего смешивания очищаемых вод с экстрагентами внутри экстракторов устраивают перегородки или устанавливают мешалки. Если экстрагент имеет меньшую плотность, чем сточная вода, то ее подают сверху, а экстрагент — снизу. В противном случае подачу сточных вод осуществляют снизу, а экстрагента — сверху.

В трехступенчатом каскаде противоточной экстракции очищаемые сточные воды проходят последовательно три экстрактора, оборудованных механическими мешалками. Чистый экстрагент вводят в третий экстрактор, в котором очищаемые воды содержат сравнительно немного загрязнений. После выделения в отстойнике третьей ступени этот эстрагент перекачивается во второй экстрактор, где находится более концентрированная сточная вода, чем в третьем экстракторе. После отделения в отстойнике второй ступени экстрагент подается в первый экстрактор, где концентрация загрязнений в нем достигает предельной величины. Экстрагент, выделенный в отстойнике первой ступени, направляется на регенерацию и повторное использование.

Экстрагенты по их растворяющей способности могут быть разделены на две группы. Одни из них могут извлекать преимущественно только одну какую-нибудь примесь или примеси только одного класса, другие же — большую часть примесей данных сточных вод (в предельном случае — все). Экстрагенты первого типа называют селективными (избирательными).

Экстрагирующие свойства растворителя можно усилить путем использования синергического эффекта, обнаруженного при экстракции смешанными растворителями. Например, при извлечении фенола из сточных вод отмечается улучшение экстракции бутилацетатом в смеси с бутиловым спиртом.

|

(5.35) |

Для определения конечной концентрации С растворенных веществ в сточной жидкости при непрерывной экстракции пользуются формулой

(1 + КЬ)п

Где С0 — начальная концентрация экстрагируемого вещества в воде, кг/м3;

К— коэффициент распределения;

|

(5.36) |

Удельный расход экстрагента, м3/м3, определяется из соотношения

W

NQ *

Здесь W—общий объем экстрагента, затрачиваемого на экстракцию, м3;

|

Рис. 5.38. Схема непрерывной экстракции |

|

1 — чистый экстрагент; 2 — Сточная вода; 3 — экстрагент, насыщенный загрязнениями; 4 — очищенная вода |

П — число экстракций;

|

(5.37) |

Q — объем воды, подвергающейся экстракции, м3. Материальный баланс процесса непрерывной экстракции может быть выражен уравнением

C0Q ~ CQ - j- C3W r

ЕЦе Сэ — концентрация вещества в экстрагенте, кг на 1 м3 экстрагента.

При определении высоты колонных экстракторов исходят из необходимости обеспечить максимальную насыщенность экстрагента веществом при данной концентрации его в сточной воде.

Следовательно, вверху колонны (если плотность экстрагента меньше, чем плотность воды) концентрация насыщения вещества в экстра - генте в соответствии с формулой (5.34) будет:

СЭ = КС0. (5.38)

Подставив это выражение в формулу (5.37) и BQ вместо W, получим:

С (1 — Kb) С0. (5.39)

В том случае когда концентрация вещества в очищенной воде задается заранее, а искомой величиной является удельный расход экстрагента Ь, последний определяют по формуле

Со_С (5.40)

КСо

Число экстракций можно определить по формуле (5.36).

Наряду с определением величины коэффициента распределения для различных экстрагентов устанавливают также величину их потерь. Потери экстрагента в основном могут происходить в результате растворения и эмульгирования его в воде, что необходимо учитывать при расчете сооружений для последующей очистки сточных вод.

Если экстрагируемые примеси обладают основным или кислотным характером, то эффективность их экстракции почти всецело зависит от значений рН сточной воды. Оптимальное значение рН устанавливается экспериментально.

В промышленном масштабе экстракционный метод применяется в СССР для первичной очистки от фенолов сточных вод заводов термической переработки твердого топлива. В качестве экстрагента применяется бутилацетат в смеси с бутиловым спиртом.

Сорбционные способы очистки. Сорбция является одним из универсальных способов глубокой очистки от растворенных органических веществ сточных вод таких производств, как коксохимические, сульфат - целлюлозные, хлорорганические, синтеза полупродуктов, красителей и др. Для удаления органических веществ, определяемых величиной БПК, пригодна биологическая очистка. Для удаления стойких органических веществ, определяемых ХПК, биологическая очистка не является эффективной. Даже хорошо очищенные сточные воды после биологической очистки имеют загрязнения органическими веществами, величина которых по ХПК равна 20—120 мг/л. Эти вещества включают танины, лигнины, эфиры, протеиновые вещества и другие органические загрязнения, имеющие цветность и запахи, пестициды, такие, как ДДТ, и др. Сорбционная очистка сточных вод используется как до биологической очистки, так и после нее. В последнее время исследуется возможность замены биологической очистки производственных и бытовых сточных вод сорбционной очисткой.

В отличие от биохимического процесса колебания температуры и влияние токсичности для сорбции не имеют такого большого значения, кроме того, легче решаются вопросы удаления осадка и автоматизации, сложные для станций биологической очистки. Применяются три типа сорбции.

Адсорбция — поглощение вещества поверхностью чаще всего твердого поглотителя. Аппараты, в которых происходит адсорбция, называются адсорберами.

Абсорбци я— поглощение, сопровождающееся диффузией поглощенного вещества в глубь сорбента с образованием растворов. В большинстве случаев абсорбции поглотителем является жидкость. Аппараты, в которых происходит этот процесс, называются абсорберами, или скрубберами.

X ем осо р б ция — адсорбция, сопровождающаяся химическим воздействием поглощаемого вещества с сорбентом. Хемосорбция применяется в технике при поглощении диоксида углерода, оксида азота, аммиака и т. п. Процесс осуществляется обычно в башнях, заполненных пористой насадкой, через которую фильтруется очищаемая сточная вода.

В качестве сорбентов применяют различные искусственные и природные пористые материалы: активированные угли, золу, коксовую мелочь, силикагели, алюмогели, активные глины и земли. Последние составляют большой класс природных сорбентов, которые обладают значительной поглотительной способностью без всякой дополнительной обработки, что является их преимуществом перед искусственными сорбентами.

Наиболее важными показателями сорбентов являются пористость, структура пор, химический состав.

Пористость — самая общая характеристика сорбционной способности сорбента и определяется, %, по формуле

D — 8

Р = ——100, (5.41)

A

Где D и б— соответственно истинная (без учета пор) и кажущаяся (с учетом пор) плотность сорбента.

Пористость активированных углей составляет 60—75%, туфов — 30—55%, диатомитов — до 75%.

По структуре пористой поверхности сорбенты разделяются на мелкопористые, крупнопористые и смешанные. Величина сорбционного потенциала выше у мелкопористых сорбентов, однако они не всегда оказываются доступными для поглощения загрязнений сточных вод. Активированные угли, как правило, являются доступными для поглощения молекулярно-растворенных веществ. Природные сорбенты (туфы, диатомиты) способны поглощать группы молекул.

Благодаря химическому сродству сорбентов к извлекаемым загрязнениям наиболее часто встречающиеся углеродные сорбенты целесообразно применять для удаления из воды недиссоциируемых или слабо - диссоциируемых веществ органического происхождения.

Активность сорбента характеризуется количеством поглощаемого вещества в кг на 1 м3 или 1 кг сорбента; активность может быть выражена в долях или процентах от массы сорбента.

Статической активностью сорбента называется максимальное количество вещества, поглощенного к моменту достижения равновесия единицей объема или массы сорбента при постоянных температуре воды и начальной концентрации вещества.

Динамической активностью сорбента называется максимальное количество вещества, поглощенного единицей массы или объема сорбента До момента появления сорбируемого вещества в фильтрате при пропускании сточной воды через слой сорбента. Динамическая активность всегда ниже статической. Так, например, в адсорберах промышленного типа динамическая активность активированных углей составляет 45— 60% статической.

Статическая активность сорбента определяется изотермой сорбции. Уравнение изотермы адсорбции типа Ленгмюра имеет вид:

' *максС* (5.42)

/Сі + С*

Где ямакс — предельная величина адсорбции, кг/кг;

/Cj —константа, зависящая от энергии связи и предельной величины адсорбции, кг/м3; А* и С* — равновесные концентрации загрязнения соответственно на

Сорбенте, кг/кг, и в воде, кг/м3. Константы изотерм адсорбции некоторых загрязнений сточных вод приведены в табл. 5.12.

Таблица 5.12

|

Константы изотерм адсорбции загрязнений сточных вод

|

|

Примечание. В первых четырех колонках представлены данные по очистке сточных вод, содержащих тринитротолуол, в двух последних колонках — данные по сточным водам производства алкилфенольных присадок соответственно MACK и 22-46. |

При рассмотрении изотермы Ленгмюра различают три области: I — область, называемая областью Генри, характеризуется крутым восхождением кривой (а* = ЛадСС*) и соответствует сильно разбавленным растворам; II — область переходная; III — область насыщения.

Основные схемы адсорбционной очистки сточных вод приведены в табл. 5.13.

Адсорбция гранулированным активированным углем осуществляется в насыпных фильтрах или в аппаратах с псевдоожижением угля.

Фильтрование через неподвижный слой активированного угля в насыпных фильтрах производится сверху вниз или снизу вверх (схема Л). В этом случае предусматривается предварительная очистка сточной воды от взвешенных веществ на песчаных фильтрах, так как присутствие их в количестве более 10 г/м3 вызывает быстрое нарастание потерь напора в сорбционных фильтрах. Наиболее часто практикуется последовательная работа сорбционных фильтров со скоростями фильтрования воды от 1—2 до 5—6 м/ч через загрузку с размером зерен от 1,5—2 до 5— 6 мм. Фильтры с неподвижным слоем угля наиболее рационально применять при регенеративной очистке цеховых сточных вод. При десорбции, осуществляемой химическими растворителями или паром, достигается не только восстановление сорбционной способности угля, но и извлечение продукта, имеющего техническую ценность.

При сорбции в насыпных фильтрах время защитного действия фильтра определяется по формуле

Т = КН — т, (5.43)

Где Н — высота слоя сорбента, м;

К — коэффициент фильтрующего (защитного) действия, определяемый опытным путем и зависящий от ряда факторов, в том числе начальной концентрации вещества в растворе и скорости фильтрования;

Т (постоянная) — потеря врегяени фильтрующего действия.

Количество вещества V, кг, задерживаемого фильтром, может быть определено из формулы

V = — h) FaA« (5,44)

Где Я— высота слоя сорбента, м; H — эмпирическая константа;

Таблица 5.13

Основные схемы адсорбционной очистки

|

Тип регенерации сорбента |

|

Преимущественная область применения |

|

Тип адсорбера |

Схема адсорбционной очистки

|

|

|

|

|

К •е - |

|

Перед биологической очисткой сточных вод |

|

3-5 |

|

X |

|

|

|

При совместном удалении взвешенных веществ из общего стока завода |

|

Т НзГ2- u |

|

0,5—1 |

|

|

|

S |

|

0,1 И Ме нее |

Глубокая очистка воды, возможность возврата в

<2Д — динамическая активность сорбента, кг/м3, равная 0,7 статической его активности;

F—площадь фильтра, м2.

В аппаратах с псевдоожижением активированного угля (схема Б) Сточная вода подается снизу вверх со скоростями 7—10 м/ч. При этом уголь с размером частиц 0,5—1 мм перемешивается восходящим потоком воды и по мере насыщения перемещается от верхних тарелок к нижним. Мелкие взвешенные частицы загрязнений сточных вод выносятся из адсорбера и могут быть удалены совместно со стоками других цехов на общих очистных сооружениях. Такая очистка сточных вод предъявляет повышенные требования к активированному углю, поскольку он подвергается значительному истиранию при псевдоожижении и гидротранспортировании.

Адсорбция порошкообразным активированным углем. Уменьшение размера частиц активированного угля мало влияет на предельную емкость сорбента, но очень сильно влияет на скорость адсорбции. Порошкообразный активированный уголь с размером частиц около 10 мкм достигает 90% равновесного состояния менее чем за 19 мин, в то время как для гранулированного угля потребуется несколько дней.

Процесс очистки с использованием порошкообразного угля протекает в несколько ступеней (схема В). На каждой ступени осуществляются перемешивание активированного угля со сточной водой и реагентом (полиэлектролитом), хлопьеобразование и отстаивание. Сточная вода из отстойника последней ступени фильтруется через песчаный фильтр для задержания активированного угля, который нельзя отделить отстаиванием.

В основу расчета очистки сточных вод в адсорбционных аппаратах с мешалками принято балансовое уравнение

Та* 4-QC* = QC0, (5.45)

Где т—количество сорбента, кг;

Q — количество сточной воды, м3;

С0—начальная концентрация загрязнений в сточной воде, кг/м3; а* и С* — равновесные концентрации загрязнения соответственно на сорбенте, кг/кг, и в воде, кг/м3.

Количество сорбента, необходимого для очистки сточных вод при одноступенчатой адсорбции, определяется по формуле

Q(C0-C*)

Т=----------- ^-------- • (5.46)

Если адсорбция происходит в области Генри изотермы адсорбции (аА = /(адсС*)3 выражение (5.46) запишется следующим образом:

Q (С0 — С*)

Т = ——------------ (5.47)

КС*

'V аде

Остаточная концентрация загрязнения в очищенной воде (равновесная Концентрация вещества в воде) при заданной дозе сорбента определяется по формуле

QC0 Q + /Саде M

Если сточная вода очищается в п последовательно соединенных ступенях, в каждую из которых вводится свежий сорбент, концентрация загрязнений в очищаемой воде будет: после 1-й ступени:

У + Д аде m

|

Q |

|

Q |

|

(5.50) (5.51) |

|

Сі |

|

Q + /Саде т |

|

Q f-/Саде «г |

|

Q |

|

п ■) Со. |

|

Сп |

|

Q + /Саде т |

После 2-й ступени

После п-Й ступени

Таким образом, многоступенчатый процесс позволяет достичь более глубокой очистки воды, чем одноступенчатый, при одной и той же дозе сорбента или более полно использовать сорбционную емкость активированного угля и тем снизить его расход (схема В).

Еще большего использования сорбционной емкости можно добиться в многоступенчатом противоточ - ном процессе. Угольную пульпу перекачивают навстречу сточной воде из последующих ступеней в предыдущие (схема Г). Недостатком такой установки является ее громоздкость.

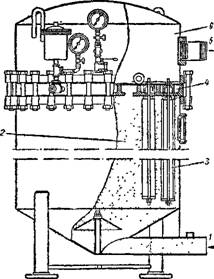

В МИСИ имени В. В. Куйбышева разработан способ сорбционной очистки сточных вод фильтрованием через тонкодисперсный активированный уголь. Способ базируется на использовании в качестве адсорберов намывных фильтров (рис. 5.39). Технологическая схема представлена несколькими намывными фильтрами (схема Д). Первый из них с загрузкой вспомогательного фильтрующего порошка (диатомита, перлита и др.) устанавливается для задержания взвешенных загрязнений. Последующие фильтры представляют собой адсорберы с развитой поверхностью фазового контакта за счет того, что тонкодисперсный активированный уголь располагается на значительной поверхности намывных фильтров. Противоток в схеме организован переключением аппаратов с недонасыщенным углем навстречу сточной воде. Фильтрующий слой на внутреннюю поверхность фильтра намывается из бака-суспензатора с помощью насоса. Удаление (смыв) отработанного материала осуществляется обратным током воды. Смыв перлита производится после потери давления в нем 0,36 МПа, смыв угля — только с первого но ходу воды адсорбера при истощении его сорбционной способности.

Эта схема была испытана для очистки сточной воды от тринитротолуола с начальной концентрацией 50 г/м3 и конечной не более 0,5 г/м3. При поступлении воды 2 м3/ч на 1 м2 фильтрующей поверхности наилучшими вариантами являются трехступенчатая адсорбция при расходе угля марки ОУ на каждой ступени 2,5 кг/м2 (0,13 кг угля/м3 воды) и частоте перезарядки адсорберов / = 2,5 раза в сутки или четырехступенчатая адсорбция при расходе угля марки КАД 5 кг/м2 (0,193 кг угля/м3 воды) и /=1,85 раза в сутки

|

Рис. 5 39. Намывной патронный фильтр 1— поступление сточной воды на очистку; 2 — камера сточной воды, 3—фильтрующий патрон с намывным слоем, 4—опорная плита для патронов; 5—выход очищенной воды; 6 — камера очищенной воды |

Такая схема обеспечивает высокое качество очищенной воды как по содержанию взвешенных веществ, так и по содержанию растворенных органических загрязнений. В системе очистки участвуют небольшие количества воды и угля, что предопределяет компактность аппаратуры.

Операции адсорбции и сепарации воды и угля совмещаются. Уголь при этом значительно меньше подвержен истиранию.

Расчет многоступенчатой адсорбционной установки производится решением системы уравнений материального баланса, выражающим простое соотношение: поступление = выход+накопление. Для намывных аппаратов, где сорбент располагается тонким слоем на развитой фильтрующей поверхности, движение сточной воды может быть принято подобным идеальному смешению. Периодом 9 работы очистной установки является продолжительность времени между переключениями аппаратов навстречу движению сточной воды. Сточная вода в адсорбционные аппараты поступает с постоянной скоростью v, м/с. Если по прохождении последнего аппарата организовать перемешивание воды за период 9, то материальный баланс можно представить системой нелинейных алгебраических уравнений, каждое из которых выражает баланс поглощаемого загрязнения для каждого аппарата со средними значениями параметров за этот период 9:

Ct^u =CfP+pyK-flQ (5-52)

Поступдение=выход - f - накопление

Где С;—!, Сі—средние концентрации загрязнений в сточной воде соответственно на входе и выходе для і-го аппарата, кг/м3;

J3— средний коэффициент массопередачи, с-1 (определяется для данного вида сорбента и сточной воды в предварительных опытах);

V— количество угля в f-м аппарате, кг/м2, фильтрующей поверхности аппарата;

Аі > аі —соответственно равновесная и текущая концентрация загрязнения на угле (сорбенте), кг/кг;

І— порядковый номер аппарата по ходу воды, т. е. I— 1, 2, 3,..., N.

Выразим уравнение (5.52) относительно концентрации загрязнения в воде на выходе из і-го аппарата

СГ = --------------------------------- ^------------ tJ— . (5.53)

*

Величины aL и а, вычисляются по следующим эмпирическим формулам;

Cf-i+C,

Сі-1 + CT +—ч—-

(С^-С;)1'1 Ot(N+L) «і = ! (5.54)

Т

Здесь п = — ; T = 1ч. T

Период насыщения сорбента т определяется по формуле

|

(5.55) |

Ra*V X = (Ct-l-Ct)V

Где т] — насыщение активированного угля в долях единицы.

Расчет многоступенчатой адсорбции с переключением аппаратов с недонасыщен - ным сорбентом навстречу движению сточной воды осуществляется «от ступени к ступени» с помощью ЭВМ.

Рассмотрим последовательность расчета і-й ступени. Задаются начальной концентрацией загрязнения в воде, выходящей из і-Й ступени очистки СІ.

По формулам (5.53) и (5.54) вычисляют значение С? Ыч. Если найденное значение С? ЫЧ не совпадает с принятым Сі, расчет ступени повторяют исходя из новых значений Сі (итерационный метод) до тех пор, пока не будет достигнуто удовлетворительное совпадение принятого значения с вычисленным.

Если расчет начинают с первой (по ходу воды) ступени, то должны быть известны скорость движения воды, концентрация загрязнения в поступающей воде и количество сорбента на ступени, т. е. соответственно v, С0, V, а также исходные данные для вычисления по формулам (5.53) и (5.54), аМакс, К, |3, т].

Полученная в результате расчета концентрация загрязнения в воде С* является входной для (i+1) ступени. Расчет продолжают до тех пор, пока не будет достигнуто значение концентрации загрязнения в воде на выходе из установки Cn при величине насыщения сорбента т]. Значение Cn устанавливается из условия приема очищенной

Воды в систему оборотного водоснабжения. Величина ц зависит в основном от размера частиц активированного угля. Для юткодисперсного активированного угля т] принимается 0,8—0,9 от величины статической активности а* по изотерме адсорбции при C.+Cf

С = —-2------------ -

В результате расчета находят необходимое число ступеней очистки, концентрации загрязнения в воде между ступенями. Затем определяют период 6 по формуле

|

0 = |

|

(5.56) |

Туг* (С0, Сі) Г V (С0 — CN)

В США на берегу оз. Тахо в течение нескольких лет удовлетворительно работают сооружения доочистки сточных вод, включающие адсорбционную доочистку (табл. 5.14).

Таблица 5.14

|

Показатель |

Показатели эффективности работы фильтров из активированного угля на станции оз. Тахо (за двухлетний период)

Среднее значение

Доза угля, кг/1000 м3 воды.................................................................

Йодное число угля:

Использованного..........................................................................

Регенерированного......................................................................

Плотность угля, т/м3:

Использованного : : : :.....................................................................

Регенерированного : : :............................................

Зольность угля, %................................................................................

Величина ХПК сточной воды, мг/л:

Поступающей...................................................................................

Выходящей.......................................................................................

Цветность сточной воды:

Поступающей...................................................................................

Выходящей.......................................................................................

Показатель метиленовой сини сточной воды:

Поступающей...................................................................................

Выходящей.......................................................................................

Нагрузка органических загрязнений по ХПК на 1 кг регенерированного - угля, кг...

Для восстановления сорбционной емкости отработанный в процессе адсорбции активированный уголь обычно подвергается регенерации химическими растворителями, паром или термообработке.

Термическая регенерация активированного угля осуществляется в многотопочных печах. Общее время пребывания угля в печах колеблется от 30 до 60 мин при температуре от 600 до 900° С. Потери угля при этом составляют от 5 до 10%.

После адсорбционной очистки становится возможным повторное использование сточных вод в системе оборотного водоснабжения. Применение технологических сточных вод в системе оборотного водоснабжения решает не только задачу экономии свежей воды, но и радикального оздоровления водоемов.

Недостатком сорбционной очистки сточной воды является ее относительно высокая стоимость.

Эвапорационные способы очистки. Очистка производственных сточных вод эвапорационным способом состоит в том, что через сточную воду, нагретую приблизительно до 100° С, пропускается насыщенный водяной пар, который увлекает летучие примеси. Далее пар проходит через какой-либо нагретый также примерно до 100° С поглотитель, в котором из пара удаляются захваченные им примеси (регенерация пара);

Освобожденный от них водяной пар снова направляется на очистку сточных вод.

Очистка сточных вод эвапорационным методом может производиться только в условиях прохождения пара навстречу протекающей воде. Аппарат, применяемый при эвапорационном методе, представляет собой колонну, состоящую из двух частей: эвапорационной, где происходит очистка сточных вод, и поглотительной, где происходит регенерация пара.

Преимущество эвапорационной очистки сточных вод по сравнению с другими методами регенеративной очистки заключается в том, что при этом способе в сточные воды не вводятся добавочные загрязнения в виде остающихся в воде реагентов.

Для многих увлекаемых с водяным паром летучих веществ при малых их концентрациях в растворе (что характерно для большинства сточных вод) между концентрацией вещества в жидкой фазе С и паровой фазе Сі устанавливается равновесие:

Ct^KC, (5.57)

Где К—коэффициент распределения вещества между паровой и жидкой фазами.

Значения коэффициента К для растворов некоторых веществ с 0,01 — 0,1 н. концентрацией приведены в табл. 5.15.

Таблица 5.15

|

Значения коэффициентов распределения К

|

Основные параметры, определяющие процесс эвапорации, связаны уравнением

Л (Р/С— 1) С0

(5.58)

РКе*— 1 *

Где С0 и С—начальная и конечная (после выхода из колонны) концентрации вещества в воде, г/л; Р — удельный расход пара, кг на 1 кг воды;

Х = ~~~ (1 — 1 ОН,

Ь рк)

Здесь р — эмпирическая константа, м/ч;

Ьплотность орошения колонны водой, м3/(м2-ч); а — удельная поверхность насадки, м2/м3; Н — высота слоя насадки в колонне, м.

Диаметр эвапорационных колонн от 0,8 до 3 м, высота слоя насадки Н колеблется от 6 до 12 м. Плотность орошения обычно не превышает 3 м3/(м2-ч), расход пара Р — 0,5...1,5 кг/кг.

Значения удельной поверхности наиболее часто применяемых видов насадок приведены в табл. 5.16.

Для некоторых встречающихся на практике условий уравнение (5.58) может быть ущющено:

ЬСп

(5.59)

РаН + Ь

Таблица 5 16

Удельная поверхность различных насадок

|

Насадка |

|

Размер насадки, см |

Удельная поверхность, м2/м3

Кольца:

Спиральные гладкие. фарфоровые

«Шахматная» .

Дробленый кокс » кварц

Тогда высота колонны

Н = Ь(С0-С) Сро

В эвапорационных колоннах процесс протекает непрерывно. Пар, прошедший эвапорационную колонну, подается в поглотительную колонну, где происходит выделение захваченных веществ. Так, например, выделение фенола из пара достигается путем пропускания пара через нагретый до 100° С раствор щелочи. Щелочь переводит фенол в фенолята:

С6Н5ОН + NaOH = QHsONa + Н20,

Которые являются нелетучими, т. е. не уносятся водяным паром. Освобожденный от фенола пар снова подается в эвапорационную колонну.

В верхней части эвапорационной колонны концентрация отгоняемого вещества в сточной воде и паре максимальная. Насыщение пара происходит при равновесной концентрации, равной концентрации загрязненного вещества в сточной воде. Если концентрация загрязняющего вещества в сточной воде равна а г/л и ее надо снизить до b г/л, то из каждого 1 л воды надо удалить (а—b) г. Концентрация загрязняющего вещества в выходящем паре будет аК г/кг, и для удаления (а—B) г необходимо а~Ь кг пара на 1 л жидкости. АК

Так как в практических условиях трудно достигнуть равновесия, то пар приходится подавать в несколько большем количестве, чем это требуется по теоретическому расчету. Необходимо учитывать также расход пара на теплопотери через стенки, на нагревание жидкости и переведение в паровую фазу загрязняющего вещества.

Для извлечения фенола из пара применяют 10—20%-ный раствор гидроксида натрия. Теоретически необходимый расход последнего составляет 0,2 кг на 1 кг фенола; однако в производственных условиях его расходуется в 2—3 раза больше (0,5—0,6 кг/кг). В общей сложности на 1 м3 очищенной сточной воды расходуется; пара 20 кг, гидроксида натрия 2,2 кг, электроэнергии 18 кВт-ч.

Метод эвапорации достаточно прост, дает хорошие технико-экономические показатели и удобен для последующей биологической доочистки обесфеноленной сточной воды (отсутствуют дополнительные загрязнения, как, например, при обесфеноливании методами экстракции).

Флотационные способы очистки. Флотация применяется для удаления из сточных вод нефтепродуктов, жиров, поверхностно-активных веществ, волокон минеральной ваты, асбеста, шерсти и других нерастворимых в воде веществ с развитой поверхностью и мало отличающихся от воды по плотности. Флотационная очистка сточных вод обычно следу

ет после извлечения из них осаждающихся и всплывающих примесей в нефтеловушках, жироловушках, отстойниках и производится во флотаторах. Вода, прошедшая флотаторы, может быть использована в системе оборотного водоснабжения предприятий или направлена на дальнейшую очистку от растворенных загрязнений.

Сущность процесса флотации заключается в том, что к диспергированным в тонкой суспензии пузырькам воздуха или газа прилипают частицы взвешенных веществ и всплывают вместе с пузырьками на поверхность очищаемой воды. При малых размерах пузырьков суммарная поверхность последних оказывается очень большой.

Эффект прилипания пузырьков воздуха к твердой или жидкой частице, взвешенной в воде, зависит от смачиваемости поверхности частицы, которая характеризуется величиной краевого угла в (рис. 5.40). При большом значении 0 поверхность частицы является гидрофобной и увеличивается вероятность прилипания к ней воздушного пузырька, а также прочность удержания этого пузырька на поверхности частицы. Таким образом, если воду, содержащую взвешенные частицы, насытить мельчайшими пузырьками воздуха, то частицы с гидрофобной поверхностью смогут сорбировать на ней пузырьки воздуха, а затем вместе с воздушными пузырьками всплывать и накапливаться на поверхности воды.

Существенное влияние на флотацию частиц оказывает поверхностное натяжение воды. Эффективная флотация возможна при поверхностном натяжении воды не более 60—65 мН/м. В тех случаях когда поверхностное натяжение выше 60 мН/м, приходится вводить поверхностно-активные добавки, например около 5—10 мг/л биологически легкоразрушающихся ПАВ (типа поверхностно-активных отходов производства синтетических спиртов). Однако флотация нефтепродуктов проходит хорошо в обычной воде с поверхностным натяжением 70—72 мН/м.

На эффект флотации значительное влияние оказывают размер и количество пузырьков воздуха, распределенных в воде. Поскольку взвешенные частицы загрязнений распределены во всем объеме сточной воды, то желательно, чтобы пузырьки воздуха также были распределены во всем объеме более равномерно. Крупные пузырьки воздуха всплывают слишком быстро, вызывая перемешивание воды, и не успевают закрепиться на поверхности взвешенных частиц. Поэтому эффективная флотация требует возможно более тонкого диспергирования воздуха. Оптимальным размером воздушных пузырьков считается 15—30 мкм. Следует указать, что флотационная очистка протекает достаточно успешно и при крупности пузырьков воздуха до 100 и даже 200 мкм.

Применяют различные способы диспергирования воздуха при флотации сточных вод: механическое диспергирование турбинкой насосного типа, продувание воздуха через мелкопористые материалы (фильтросные пластины), насыщение сточной воды воздухом при изменении давления (напорная флотация).

Практическое применение получили флотационные установки двух типов, отличающихся способом диспергирования воздуха: первый тип — флотация с механическим диспергированием воздуха турбинкой насосного типа; второй тип — диспергирование путем изменения давления (напорная флотация).

|

Рис 5 40. Схема прилипания пузырька воздуха к взвешенной частице |

|

1 — взвешенная частица,, 2—• Пузырек воздуха, 3 — сточная вода, 4 — краевой угол смачивания |

Флотационная установка с диспергированием воздуха турбинкой Насосного типа (импеллером) состоит из флотационной машины конструкции завода Механобр, применяемой для очистки сточных вод от

нефтепродуктов (рис. 5.41). Сточная вода из приемного кармана поступает к импеллеру. Воздух засасывается им по специальной трубе. Над импеллером расположен статор в виде диска с отверстиями для внутренней циркуляции воды. Импеллер перемешивает воду и воздух и эту смесь выбрасывает из статора. Решетки, расположенные вокруг статора, способствуют более мелкому диспергированию воздуха в воде. Отстаивание пузырьков воздуха происходит над решеткой. Пена, содержащая нефтепродукты, удаляется лопастным пеноснимателем. Из первой камеры вода поступает во вторую такой же конструкции, где происходит дополнительная очистка сточной воды.

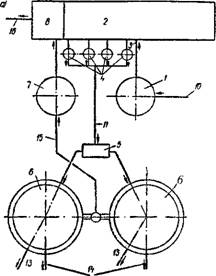

Рис. 5.41. Схема двухкамерной прямоточной флотационной установки

1 — решетка для мелкого диспергирования воздуха; 2 — флотационная камера; 3—вал импеллера;

4 — воздушная трубка;

5 — электродвигатель; 6— пеносниматель; 7—отверстия в статоре для внутренней циркуляции воды; 8 — статор; 9 — импеллер; 10 — приемный карман;

11 — выпускной карман

Степень диспергирования воздуха зависит от окружной скорости вращения импеллера, которую принимают в пределах 12—15 м/с. Диаметр импеллера — не более 750 мм. Зона, обслужаваемая импеллером, не должна превышать размеров квадрата со стороной 6 Dm (Dn — диаметр импеллера). Высота флотационной камеры #ф принимается равной 1,5—3 м; продолжительность флотации ^ф = 20...30 мин.

Пропускную способность одной камеры флотатора, м3/ч, определяют по формуле

Q=----- hr1-. (5.61)

Удельный расход воздуха D составляет 40—50 м3/ч на 1 м2 поверхности флотационной камеры. Количество подаваемого импеллером воздуха, м3/ч,

Q= 0,000278Df, (5.62)

Где / — площадь, обслуживаемая одной турбинкой, м2 (в плане).

Необходимое количество флотационных камер можно определить как отношение расхода сточной воды к пропускной способности одной камеры, вычисленной по приведенной выше формуле.

Недостатком импеллерных флотаторов является относительно высокая обводненность пены.

Процесс напорной флотации растворенным воздухом осуществляется в две стадии: первая — насыщение воды воздухом под давлением; вторая — выделение пузырьков воздуха соответствующего диаметра и всплывание взвешенных и эмульгированных частиц примесей вместе с пузырьками воздуха. В зависимости от характера удаляемых примесей напорная флотация производится без реагентов или с их добавкой; в последнем случае эффект удаления примесей выше.

|

|

Насыщение сточных вод воздухом производится в напорных резервуарах под давлением. При последующем снижении давления во флотационной камере до атмосферного происходит образование и выделение очень мелких пузырьков воздуха, которые играют ту же роль, что и при безнапорной флотации.

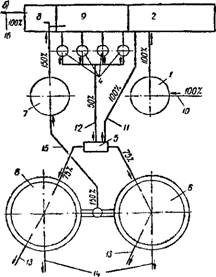

Воздух вводят или непосредственно в сточную воду, поступающую во флотационную установку (рис. 5.42,а), или в возвращаемую в флотационную установку часть очищенных сточных вод (рис. 5.42,6).

|

|

Первый способ обеспечивает полное насыщение воды воздухом, но требует перекачки всего ее количества; второй позволяет использовать насос меньшей производительности; кроме того, при рециркуляции уменьшается объем напорного резервуара. Смешение рециркулируемой и неочищенной воды производится перед отстойной флотационной камерой при атмосферном давлении.

|

|

Рис. 5.42. Схема флотационной установки

А -- без рециркуляции сточных вод; б — с рециркуляцией сточных вод; 1 — приемный резервуар сточных вод; 2 —насосная станция для подачи воды на флотацию; 3— установка эжектора на всасывающем трубопроводе; 4 — напорные баки; 5—камера смешения и распределения перед флотаторами; 6 — флотаторы; 7 — приемный резервуар очищенных сточных вод; 8 — насосная станция для Подачи воды в систему оборотного водоснабжения или на биологическую очистку; 9 — насосная станция для подачи рециркуляционного расхода на флотацию; трубопроводы: 10 — подачи сточной воды из нефтеловушек; 11 — подачи воды на флотацию; 12 — подачи рециркуляционной воды, 13 — опорожнения флотатора; 14-* отвода пены; 15 — очищенной воды; 16 — оборотного водоснабжения

В СССР и за рубежом находят применение оба способа введения воздуха, хотя второй из них менее эффективен по полноте извлечения примесей и в меньшей степени удовлетворяет санитарным требованиям.

Подача воздуха в воду производится через всасывающий или напорный трубопровод перекачивающего насоса. В первом случае воздух засасывается эжектором, во втором — нагнетается компрессором.

Напорная флотационная установка включает сборные резервуары для сточной воды, насосно-эжекторную или компрессорную станцию, на- норный резервуар и флотационную (отстойную) камеру с оборудованием для удаления всплывающей массы загрязнений в случаях предварительной коагуляции сточных вод; кроме того, предусматривается реагентная установка со складом реагента.

Сточная вода из сборного резервуара центробежным насосом подается в напорный контактный ревервуар, где поддерживается давление до 0,3—0,4 МПа. Здесь в течение 3 мин происходит растворение воздуха в воде в количестве 0,04—0,05 м3 на 1 м3 воды.

Объем воздуха, эжектируемого во всасывающий трубопровод насоса, составляет около 5% объема очищенной воды. Одновременно с воздухом

Во всасывающий трубопровод подаются растворы реагентов, если производится коагуляция сточных вод.

Насыщенная воздухом вода выпускается из напорного резервуара в флотационную камеру. Здесь выделившиеся пузырьки воздуха всплывают вместе с захваченными ими частицами взвешенных веществ. Флотационная камера рассчитывается на пребывание в ней сточной воды в течение 20 мин. Всплывающая масса удаляется непрерывно движущимися скребками в сборные резурвуары.

При проектировании флотационных камер для расхода сточных вод до 100 м3/ч принимаются прямоугольные камеры глубиной 1 —1,5 м, а для большего расхода — радиальные камеры глубиной не менее 3 м. Пропускная способность одной камеры не должна превышать 1000 м3/'ч.

Недостатком напорной флотации является несколько большая продолжительность процесса, чем при импеллерном способе, что объясняется меньшим количеством выделяющегося воздуха. Однако при напорной флотации можно получить более мелкие пузырьки воздуха и достичь большей эффективности очистки сточных вод, особенно от тон - кодиспергированных примесей.

Напорная флотация эффективно применяется для извлечения из сточных вод нефти и нефтепродуктов, животных и растительных масел и жиров, волокнистых веществ, отходов от проката алюминия и т. п.

Остаточное количество нефти в воде после напорной флотации 10—15 г/м3. Более высокая степень очистки достигается при применении реагентов (хлорида железа, сульфата алюминия и др.) и с использованием флокулирующих веществ, особенно при очистке сточной воды от эмульгированных нефтепродуктов, масел и жиров.

Опыты с добавлением глинозема показали, что при содержании нефтепродуктов после нефтеловушки 120—150 мг/л одноступенчатое флотирование снимает до 85—92% эфирорастворимых веществ и 68% БПКб - Двухступенчатое флотирование увеличивает эффективность до 94—97% по эфирорастворимым и 79—81% по БПКб-

Пенная флотация. Сущность процесса пенной флотации состоит в том, что частицы водных дисперсий, имеющих гидрофобную поверхность, способны прилипать к пузырькам газа и выноситься с ними в слой пены.

Для ведения процесса пенной флотации в сточной воде должны присутствовать поверхностно-активные вещества, обладающие достаточной пенообразующей способностью.

Сточные воды, насыщенные воздухом, поступают во флотатор снизу через вращающийся водораспределитель. Выделяющиеся из воды пузырьки воздуха всплывают вместе с частицами нефти. Пена вращающимся механизмом сгребается в лоток. Очищенная вода по вертикальным каналам переливается в отводящий переливной лоток. Для опорожнения флотатора и удаления осадка предусмотрен трубопровод.

Эффект флотации зависит от рН среды, температуры сточных вод и интенсивности подачи воздуха. Оптимальное значение рН определяется экспериментальным путем. Интенсивность подачи воздуха через фильтросы колеблется от 12 до 20 м3/(м2-ч). Продолжительность флотации составляет 20—45 мин в зависимости от состава сточных вод

Метод пенной флотации эффективно используется при очистке сточных вод, образующихся при переработке серных руд на элементарную серу. Эти сточные воды характеризуются высоким содержанием механических примесей (до 100 г/л), значительной минерализацией (до3 г/л при однократном использовании воды), присутствием неокисленных соединений серы (сульфидов, сульфитов, тиосульфатов) и растворенных органических примесей (до 150 мг/л в пересчете на ХПК).

Производственные сточные воды сбрасываются в хвостохранилище,

где освобождаются от основной массы шлама, затем дополнительно осветляются в прудах-отстойниках, после чего часть сточных вод подвергается очистке от органических примесей.

Обработка воды производится во флотационных камерах с аэрированием воды сжатым воздухом (рис. 5.43). Диспергирование воздуха осуществляется с помощью аэраторов, изготовленных из керамических мелкопористых труб; удаление пенного слоя — с помощью скребковых пеносъемников. Пенный концентрат представляет собой раствор извлекаемых примесей и частично используется вновь в технологическом процессе, а избыточное его количество направляется в накопитель. Здесь под воздействием естественных факторов (аэрация, солнечная радиация и пр.) происходит улучшение состава пенного продукта до кондиций, позволяющих возвращать его в производство.

Эта схема позволяет использовать сточные воды в системе оборотного водоснабжения.

В очистке производственных сточных вод все шире используется флоктация, представляющая собой сочетание флокуляции и флотации. Флоктация применяется для удаления гидроксидов металлов в металлообрабатывающей промышленности, для извлечения жиров в пищевой промышленности, для извлечения волокон в целлюлозной и нефтепродуктов в нефтяной промышленности.

Технология флоктации сводится к последовательному выполнению следующих операций: сточные воды интенсивно перемешиваются с Al2(S04b или FeCl3 при оптимальном значении рН в каскаде флокуляционных камер с перегородками или мешалками в течение 20 мин; затем сточные воды поступают в нижнюю часть флотатора, куда одновременно подается вода в количестве 5—10% общего расхода сточных вод, перенасыщенная воздухом. Образующиеся пузырьки воздуха флотируют хлопья коагулянтов совместно со взвешенными веществами на поверхность воды. Время пребывания сточных вод во флотационной камере 15 мин. Остаточная концентрация коагулянтов в воде 0,2—0,3 мг/л. Флоктация обеспечивает необходимое снижение цветности железа и части легкоокисляемых органических загрязнений, которые характеризуются перманганатной окисляемостью сточной воды.

|

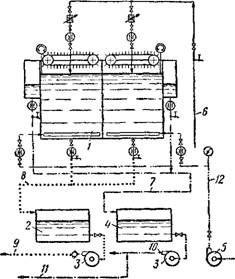

Рис. 5.43. Технологическая схема очистки оборотной воды методом пенной флотации |

|

1 — флотокамера; 2 — сборник очищенной воды; 3—-насос; 4 — сборник пенного продукта; 5—воздуходувка; трубопроводы. 6—оборотной воды из пруда-отстойника; 7—пенною продукта; 8 — очищенной воды; 9 — то же, в технологический процесс; 10 — концентрированного пенного продукта в накопитель, 11—то же, в технологический процесс; 12 — подачи воздуха |

Электрофлотация. Метод электрофлотации — это процесс переноса вещества пузырьками газа, образующимися при электролизе. Благодаря электролизу размер пузырьков газа значительно меньше и они более равномерно распределяются в жидкости, чем при механической аэрации. Напряжение электрического тока принимается в пределах 6—12 В.

Отличительной особенностью электрофлотатора по сравнению с напорным флотатором является наличие двух рядов электродов и механизма,. предназначенного для их очистки,

Флотаторы могут иметь прямоугольную или круглую форму в плане. Продолжительность флотации очищаемой жиросодержащей сточной воды при малой концентрации загрязнений (до 100 мг/л) должна быть 20 мин, при средней (свыше 100 мг/л) и большой — 30 мин. Высоту заполнения флотатора к следует принимать равной 1,8—2 м.

Полезная площадь флотатора F, м2, рассчитывается по формуле

Qt

F = M- <5-63>

Где Q — расход очищаемой жидкости, м3/ч, t— время флотации, мин;

|

|

H—полезная высота заполнения флотатора, м. Площадь электродов может быть принята равной 0,5/ При этом упрощаются заготовка электродов, их замена и очистка. Сила тока дол-

Рис. 5.44. Схема двухступенчатой электрофлотационной установки

1—насос для подачи сточных сод, 2—измерительный шкаф; J—вакуум-насос; 4— илонакопитель, 5—сборник корки; 6 — рН-метр; 7 — флотатор, 8 — электроды; 9 — емкость для реагентов; 10 — дозирующие насосы

Жна исчисляться с учетом всей площади флотатора из расчета примерно 0,02 А на 1 см2.

В отдельных случаях, чтобы избежать опорожнения флотатора, электроды выполняются в виде отдельных секций, извлекаемых при необходимости при помощи тросов или специальных приспособлений.

Флотаторы круглой формы (в плане) более удобны для удаления жировой массы, всплывающей на поверхность, и для механической очистки электродов.

При электрофлотационном методе очистки сточных вод, содержащих коллоиды, эмульсии, применяются соответствующие коагулирующие вещества.

При очистке концентрированных сточных вод применяется двухступенчатая электрофлотация (рис. 5.44).

Затраты электроэнергии зависят от концентрации загрязнений и других факторов. При очистке среднезагрязненных сточных вод расход тока принимается из расчета 10 А на 1 м3 жидкости.

При использовании электрофлотации для обработки сточных вод нефтеперерабатывающих заводов в жидкости протекают и другие процессы. Зачастую сточные воды этих заводов содержат СаСЬ - Под влиянием электролиза выделяется хлор, который окисляет содержащиеся в сточных водах органические вещества. При этом значительно снижается значение показателей БПК и ХПК сточных вод.

На электрофлотационной установке можно производить очистку сточных вод, содержащих эмульсию типа «масло в воде» (при условии предварительной их очистки коагуляцией). Остаточное содержание масел в очищенной воде составляет 3—5 мг/л. Всплывшее масло удаляется с помощью цепного конвейера и отводится в бункер, а затем утилизируется или подается в печь на сжигание.

Сооружения электрофлотационной установки выполняются из металла и имеют защитные покрытия во избежание коррозии.

Электролизер выполняется из стали или железобетона с облицовкой внутренней поверхности винипластовьши листами или гуммированием. Вся установка изолируется во избежание утечки тока. В качестве электродов используется листовой алюминий толщиной 2—3 мм. Число электродов и их размеры зависят от расходов сточной воды. При расчете количества электродов и площади их поверхности необходимо исходить из величины плотности тока, которая в зависимости от характера загрязнений стока может колебаться в пределах 0,02—0,035 А/см2. Подключение постоянного тока к электродам в данном случае целесообразно делать однополярным. Напряжение в цепи должно поддерживаться в пределах 1,2—1,7 В при расходе электроэнергии на очистку 1 м3 сточной воды 0,6—0,4 кВт-ч. Расстояние между электродами не должно превышать 10 мм. Время контакта с электродами 10—20 мин.

При очистке с напряжением в цепи 1,2—2,7 В протекает главным образом коагуляция. При повышении напряжения до 4—20 В кроме значительного ускорения реакции анодного растворения алюминия будет происходить интенсивное выделение водорода на катоде. Это обусловит превалирование процесса флотации над коагуляцией.

Большое значение имеет регулирование рН среды. При очистке неф - тесодержащих сточных вод корректируют рН воды до значения 8 с тем, чтобы при анодном растворении алюминия образовывался гидроксид алюминия. Если рН>8, то образуются алюминаты, растворяющиеся в воде и не участвующие в процессе очистки.

Электролизная установка должна быть снабжена устройством для сброса воды, содержащей хлопья коагулянта и пены, непрерывно накапливающейся на ее поверхности. Сточная вода совместно с суспендированным в ней гидроксидом алюминия из электролизера поступает в отстойник. Продолжительность отстаивания принимают около 2 ч. Из отстойника осветленная вода поступает на скорые кварцевые фильтры для более глубокого освобождения от взвешенных частиц, а затем на ионитовые фильтры для обессоливания. Очищенная вода используется в системе оборотного водоснабжения. Шлам коагулянта из отстойника перекачивается на иловые площадки для обезвоживания, после чего может быть вывезен в отвалы или может быть регенерирован серной или соляной кислотой и использован как дополнительный коагулянт при очистке сточной воды.

Ионный обмен. Одним из способов очистки производственных сточных вод, отличающихся высокой токсичностью, является ионный обмен. Ионитами возможно извлекать из сточных вод соединения мышьяка и фосфора, цианистые соединения и радиоактивные вещества, а также хром, никель, цинк, свинец, медь, ртуть и другие металлы.

В качестве ионообменных материалов используются как природные глауконитовые пески, так и искусственные алюмосиликаты типа перму- тита, селикагели, сульфоуголь и синтетические смолы.

Ионообменные свойства смол обусловлены наличием в их структуре функциональных, химически активных ионных групп. На пространственной молекулярной сетке смолы фиксируется положительный или отрицательный заряд. В соответствии с этим ионообменные синтетические смолы делятся на две основные группы: катиониты КУ-1, КУ-2-8, КУ-2-20 и аниониты АВ-17, ЭДЭ-10п. Катиониты чаще всего принимаются в Н+- и Ыа+-формах, а аниониты — в ОН-- и С1--формах.

При очистке сточных вод особенно важно правильно выбрать марку ионообменной смолы, которая определяет гранулометрический состав, плотность сухого и набухшего ионита, набухаемость, обменную емкость, Применяемые в практике ионообменные смолы характеризуются следующими показателями: емкость поглощения 6—10 мг-экв иона на 1 г смолы, набухаемость 200—300%, термостойкость 60—160 °С.

После полного насыщения смол в процессе ионообмена их регене

Рируют. Регенерация катионитов заключается в пропускании через отработавшую смолу 10—15%-ного раствора серной кислоты со скоростью фильтрования 2—4 м/ч. Для анионитов регенерацию можно проводить 10—15%-ным раствором хлористого натрия со скоростью 1 м/ч. Возможны и другие условия регенерации.

Схема очистки сточных вод гальванических производств ионообменным методом представлена на рис. 5.45.

|

51 |

Сточные воды гальванического производства поступают в приемные резервуары / и 9 по двум отдельным сетям канализации: а) сеть

Ш ЦЕХА

К>

Рис. 5 45 Технологическая схема очистки гальванических сточных вод ионообменным методом

1 — сборник хромсодержащих стоков, 2 — насос для подачи стоков, 3—катионнтовые фильтры, 4—анионитовые фильтры;

5 — сборники раствора кислоты;

6 — сборники раствора щелочи,

|

Ж |

|

Ж |

|

Из ЦЕХА |

|

J1- |

|

ШЛАМ |

|

В ЦСХ |

|

Ч |

|

12 |

|

14 |

7 — кислотный мерник; 8 — щелочной мерник; 9 — сборник кислотно-щелочных стоков; 10 — насос подачи кислотно-щелочны < стоков на фильтры; 11—насос перекачки шлама в отстойник; 12 — нейтрализатор, 13 — насос подачи воды в цех; 14 — сборник обессоленной воды

Для кислого хромсодержащего стока: б) сеть для смешанного кислотно - щелочного стока.

Кислые хромсодержащие стоки из сборника 1 насосом 2 через песча - но-гравийный фильтр (на схеме не показан) подаются на катионитовый фильтр 3, загруженный смолой КУ-2-8 в Н-форме. Катионит обеспечивает извлечение из сточных вод трехвалентного хрома и тяжелых металлов (медь, цинк, и др.), попадающих в процессе гальванической обработки в промывные воды. Фильтрат из катионитового фильтра с содержанием хромовой кислоты и свободных сильных кислот поступает на анионитовый фильтр 4, загруженный смолой АВ-17-8. В результате иок - ного обмена происходит полное извлечение из стоков всех примесей, нейтральная обессоленная вода из сборника 14 насосом 13 подается снова на гальваническое производство.

Регенерация катионита производится 5%-ным раствором соляной кислоты. Кислота из сборника 5 сжатым воздухом подается в фильтр 3. Водород кислоты обменивается в смоле на катионы тяжелых металлов. Соли тяжелых металлов поступают в нейтрализатор 12. Образовавшийся шлам насосом 11 подается на фильтр-прессы.

Регенерация анионита происходит аналогично, но 5%-ным раствором щелочи, подаваемым из сборника раствора щелочи 6.

Очистка смешанных кислотно-щелочных стоков производится аналогично очистке хромсодержащих стоков.

На заводе «Чувашкабель» внедрена в производство установка для очистки сернокислых медьсодержащих производственных сточных вод, образующихся в результате травления и промывки медной катанки

|

|

2

Сл Рис. 5.46. Схема очистки промывных медьсодержащих сточных вод травильного участка, позволяющая использовать очищенную воду повторно

-J / — травильные ванны; 2 — усреднитель; 3 — кислотостойкий насос; 4 — насос; 5—Фильтры; 6 и 7 — ионитовый фильтр; 8 — реактор; 9 — осветлители; 10 — фильтр шламовый; //—емкость очищенной воды; /2 — гидромешалка для приготовления известкового молока; 13 — гидромешалка для коагулянта; 14 — промежуточная емкость для кислоты; 15 — ванна регенерации; 16 — емкость для промывки электродов; 17 — емкость чистой воды; 18 — водопровод; 19 — паропровод; 20— подъемное устройство

(рис. 5.46). Очищенные сточные воды используются в системе оборотного водоснабжения.

Принцип работы установки основан на совмещении ионообменного и реагентного методов очистки.

Стоки из травильных ванн поступают в усреднитель, из которого с помощью кислотостойкого насоса через фильтры и батареи ионито - вых фильтров перекачиваются в реактор. Фильтры предназначены для осветления стоков от взвешенных частиц. Фильтрующим материалом являются стекловолокно или древесные опилки.

Н-катионитовые фильтры применены для предварительного улавливания из стоков меди. Они загружены гранулированной смолой размером зерен 0,3—1,95 мм, марки КУ-2-8 в водородной форме.

Регенерация Н-катионитовых фильтров производится раствором химически чистой серной кислоты. Раствор поступает в ионитовые фильтры и находится там в течение 2—3 ч. Фильтры, промытые затем водой от избытка кислоты и меди, снова приходят в рабочее состояние.

Из фильтров стоки с раствором серной кислоты поступают в реактор, где происходит нейтрализация серной кислоты. В реактор одновременно с кислотными стоками подается 3—5%-ное известковое молоко. Для интенсификации процесса в реактор подается также 0,1%-ный раствор полиакриламида. После перемешивания в течение 15—20 мин нейтрализованные стоки из реактора поступают в осветлитель вертикального типа со взвешенным осадком и встроенным в верхней части фильтром, представляющим собой металлическую решетку с двумя слоями гравия и одним слоем стекловолокна. Стоки, проходя через слой взвешенного осадка, зону осветления и зону дополнительного фильтрования, поднимаются к кольцевому сборному желобу и самотеком отводятся в емкость для очищенной воды.