МЕТОДЫ И ТЕХНИЧЕСКИЕ СРЕДСТВА ГРАДУИРОВКИ И ПОВЕРКИ ВЛАГОМЕРОВ

Градуировка и поверка влагомеров связаны с большими трудностями, чем эти же операции у гигрометров. Для твердых материалов отсутствуют эталоны влажности, а «стандартные образцы» влажности твердых материалов весьма трудно создать и еще труднее сохранить. Большинство методов определения влажности твердых тел и жидкостей, используемых в качестве образцовых, имеет меньшую точность, чем образцовые методы для газов. Для жидкостей возможно применение искусственных образцовых проб, аттестованных по влагосодержа - нию и представляющих собой образцы исследуемой жидкости — абсолютно сухие и заданного влагоеодержания; последние получают точным дозированием абсолютно сухой жидкости и воды.

Методика приготовления и аттестации таких проб в виде водонефтяных эмульсий была разработана применительно к задачам поверки и градуировки электрических влагомеров для нефти [Л. 11-20]. Она состоит из нескольких операций, причем на каждом этапе изготовления оценивается возможная предельная погрешность, что позволяет выполнить расчетную аттестацию полученной смеси.

Полное удаление благи из жидкости достигается одним или несколькими известными способами — перегонкой, центрифугированием, пропусканием через слой твердого сорбента (цеолитов). Аттестация полученной «абсолютно сухой» нефти должна выполняться достаточно точным методом.

. Эту сухую нефть и воду дозируют по объему с помощью мерных емкостей, исходя из требуемых количества и влагосодержания пробы. Дальнейшим этапом является эмульгирование смеси с помощью механических диспергаторов, обеспечивающих диспергирование воды до величины дисперсных частиц, не превышающей 10 мкм. Полученные эмульсии неустойчивы и должны использоваться в течение 5 мин. Они не могут длительно храниться или транспортироваться, т. е. не являются стандартными образцами; таким образцом может служить только аттестованная абсолютно сухая проба.

Поверка влагомеров для нефти по аттестованным искусственным эмульсиям предусмотрена ГОСТ 14203-69, причем влагосодержание эмульсий должно быть определено с точностью, в 2,5 раза превышающей точность влагомера.

Предложенная для диэлькометрических нефтяных влагомеров поверочная схема [JI. 11-21] исходит из принципа раздельной поверки электрических и влажностных - характеристик влагомера.

. Для твердых материалов до настоящего времени нет общей единой поверочной схемы. Были разработаны и предлагались лишь отдельные образцовые методы. и средства, не являющиеся универсальными, а предназначенные для определенных материалов или групп материалов. В первую очередь такие методы были разработаны для зерна различных культур и - продуктов его переработки. Это объясняется массовым характером определений влажности зерна, широким распространением зерновых электровлагомеров и большим экономическим значением их точности.

Образцовый вакуумно-тепловой метод, предложенный ВНИИ Комитета стандартов (ВНИИК) [Л. 11-22], построен" на принципе двухступенчатого высушивания в электрическом сушильном шкафу. Из образца зерна отбираются четыре навески по 10 г, которые помещаются в двухъярусные бюксы, снабженные размалывающим механизмом. Такие бюксы применены с целью исключения погрешностей, обусловленных потерями влаги и сухого вещества при "измельчении и перемещении навески. Первая ступень процесса заключается в сушке целого зерна при температуре 105 °С в течение 30 мин. На второй стадии после размола подсушенной навески непосредственно в бюксе навески зерна подвергаются сушке в вакуумном сушильном шкафу при температуре 130ЧС, остаточном давлении 5—10 мм рт. ст. и непрерывной откачке выделяющихся паров; разрежение создается форвакуумным насосом. Температура на уровне гюлки, на которой устанавливаются бюксы, поддерживается постоянной с точностью до іО. З^С.

Градиент температур между отдельными гнездами для бюкс на полке не превышает 0,5°С. Влажность определяется по результатам взвешивания на аналитических весах с чувствительностью 0,1 мг.

ВНИИК считает, что хорошая воспроизводимость результатов определения может быть достигнута не только сушкой до постоянного веса, но и при высушивании при температуре 130°С в течение 1 ч. Такой режим дает результаты, эквивалентные вакуумной сушке в течение 5 ч при 100 °С.

Последний режим принят в ряде стран (США, Франция, Канада и др.). Этот метод (при экспозиции в 1 ч) имеет следующие показатели: отклонение от среднего значения результатов определения для одного и того же образца зерна (10—12 параллельных и последовательных определений) не превышает ±0,05%' влажности. Среднеквадратичное отклонение от среднего значения находится в пределах 0,02—0,04%'. Вариация значения влажности внутри данного ряда измерений составляет 0,1 % влажности.

■Аналогичные образцовые методы для зерна были созданы и в других странах. По методу, разработанному в ФРГ {Л. 11-23] определение влажности зерна (пшеницы и ржи) производится высушиванием в вакуумном шкафу при температуре 100 ±2ЮС и остаточном давлении 20 ±3 мм рт. ст. в течение 180 ±5 мин.

Вакуумно-тепловой метод и основанные на этом методе установки (ОВЗ-1) не ввободны от некоторых недостатков метода высушивания (см. § 1-3). В связи с этим в СССР и за рубежом продолжаются работы по изысканию образцовых методов для зерна и других твердых материалов.

В качестве эталонного метода можно использовать титрование реактивом К. Фишера (см. § 1-3). Ф. В. Гордина исследовала эту возможность применительно к зерну и муке [Л. 11-24]. Экстр агентом служил метиловый спирт, а оптимальным способом определения эквивалентной точки оказался электрометрический. Была разработана установка для размола зерна (длительность измельчения навески 5 г составляет 2—2,5 мин) Экстракции воды (длительность 10 мин) и отбора пробы экстракта; конструкция установки преследует цель исключения потерь влаги в ходе перечисленных операций.

Общая относительная погрешность метода складывалась из погрешностей приготовления образца бі, экстракции воды бг и титрования 6з:

ТИТ

Анализ составляющих общей погрешности привел к величине 6=0,24%, что для зерна в диапазоне влажности 8—35% соответствует абсолютной погрешности меньше 0,1 % влажности.

Метод, аналогичный рассмотренному, разрабатывался не только для зерна, но и для бумаги, хлопкового волокна и древесины в Центральном управлении мер и. качества ПНР [Л. 11-25]. Расхождения результатов определения методами Фишера и высушивания составляли ±0,1 ^-0,2% влажности.

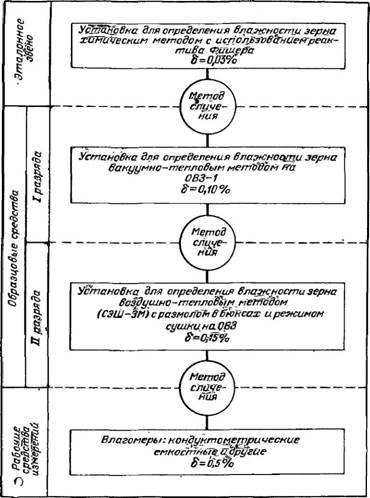

С использованием метода реактива Фишера в [11-24] была предложена поверочная схема для зерновых влагомеров; на рис. 11-5 приведена эта схема с указанием величины погрешностей б ее элементов.

Ввиду отсутствия стандартных образцов влажности твердых материалов для градуировки влагомера в единицах влажности и для поверки необходим набор образцов с различными значениями влагосодержаний. Подготовка таких «искусственных проб» является трудоемкой и ответственной операцией, от которой в значительной степени зависит точность градуировки или поверки.

Если исходный материал имеет высокую влажность, набор образцов готовят посредством сушки; сухой исходный образец приходится увлажнять. На практике в процессе градуировки применяются оба процесса. Для сохранения постоянства влажности образцов

|

Рис. 11-5. Поверочная схема для зерновых влагомеров. |

Их необходимо хранить в герметичных сосудах или оболочках (металлические сосуды, стеклянные банки с притертыми пробками, мешочки из синтетических негигроскопических материалов и т. п.). Объем воздуха, не заполненный материалом внутри оболочки, должен быть минимальным.

Можно применить следующие способы искусственного увлажнения: а) смешивание более влажного материала с менее влажным; б) непосредственное (гидротермическое) увлажнение погружением образца в воду или механическим введением влаги, в частности тонко распыленной; в) гигротермическое увлажнение в атмосфере с различной влажностью.

Первый, наиболее простой способ требует длительной выдержки после смешивания; даже при этом условии трудно достигнуть полного выравнивания влажности образца.

Погружением в воду нельзя получить нужное, заранее заданное значение влажности. При механическом добавлении воды, если известна исходная влажность образца, можно определить количество воды, добавляемой для получения нужной влажности, по формуле

|

|

Где В — масса добавляемой воды; В0 — исходная масса образца; й^о — исходная влажность, %; W—нужная (конечная) влажность, %'.

Увлажнение гигроскопического материала водой без ее распыления лучше всего производить, помещая ^ образец материала вместе с нужным количеством воды в плотно закрытый барабан из влагостойкого материала (цилиндрический сосуд из органического стекла) и непрерывно вращая барабан до полного поглощения влаги. Этот же способ обеспечивает достаточно равномерное распределение влаги в образце после его увлажнения любым способом. Выдерживание увлажненного образца в закрытом сосуде при непрерывном вращении сокращает продолжительность увлажнения и обеспечивает более равномерное распределение влаги.

Увлажнение распылением производится с помощью пульверизаторов, дающих возможно более тонкое распыление; следует следить за равномерностью распыле - кия. Учитывая неизбежные потери влаги, при увлажнении распылением рекомендуется увеличивать количество воды на 10—16% по сравнению с расчетной" величиной.

Наилучшие результаты дает увлажнение образцов в воздухе с различной относительной влажностью. Если известны сорбционные изотермы данного - материала, можно получить образцы заданной влажности с достаточно большой точностью. При этом появляется возможность сохранить постоянную влажность этих образцов в течение длительного времени. Ограничением этого способа является возможность его использования только в пределах гигроскопического состояния материала, т. е. при влагосодержаниях ниже максимального гигроскопического. Для получения образцов с более высокой влажностью приходится применять механическое введение воды.

Гигротермическое увлажнение образцов твердых материалов осуществляется в камерах-гигростатах любых типов; проще всего применять солевые гигростаты (см. § 11-2) или просто закрытые емкости (эксикаторы, стеклянные банки с притертыми пробками и т. п.) с растворами солей.

Достижение равновесия ускоряется перемешиванием или созданием циркуляции воздуха внутри емкости. Исходные образцы для приготовления «искусственных проб влажности» по своим физическим и физико-химическим свойствам (химический и гранулометрический состав, наличие примесей, плотность и т. д.) должны быть достаточно представительными для материала в целом. Градуировку влагомеров, предназначенных для автоматического контроля материалов, целесообразно выполнять на образцах, отбираемых непосредственно в реальных условиях работы влагомера, например из производственного потока. При этом число измерений должно быть достаточно большим и охватывать весь диапазон влажности, соответствующий пределам шкалы влагомера. Образцы, отобранные в производственных условиях, обычно не соответствуют последнему требованию, в связи с чем приходиться использовать «искусственные пробы». Значения температурных поправок обычно определяют в процессе градуировки.

Контрольные рабочие меры электрических величин можно использовать для поверки и градуировки измерительных устройств электрических влагомеров, рассматриваемых как измерители омического сопротивления или емкости (полного сопротивления). Такими мерами могут служить полупеременные или переменные воздушные конденсаторы высокой добротности, шунтированные безреактивными сопротивлениями; величины емкости и сопротивления должны соответствовать емкости и tg6 датчика с материалом. Необходимо помнить, что электрические цепи, состоящие из мер сопротивления и емкости, не являются физической моделью датчика и лишь в ограниченной степени воспроизводят его электрические свойства. Так, например, частотная характеристика образцового сопротивления совершенно иная, чем у активной составляющей емкостного датчика с материалом.