ГИГРОМЕТРЫ С КУЛОНОМЕТРИЧЕСКИМИ ДАТЧИКАМИ

Принцип действия кулонометрических гигрометров, предложенных Кейделем в 1956 г., основан на непрерывном поглощении влаги пленкой гигроскопического вещества и одновременном электролитическом разложении поглощенной влаги. Материал, из которого изготовлен чувствительный элемент, должен являться высокоэффективным сорбентом, иметь высокое удельное сопротивление в сухом виде и высокую проводимость после адсорбции влаги, обладать хорошими адгезионными свойствами и механической прочностью, а также не подвергаться разложению в процессе электролиза. Сумме

|

5 Рис. 8-8. Гигро Термодатчик. |

Этйх требований лучше всего удовлетворяет фосфорный ангидрид Р2О5 [4]. Исследуемый газ пропускают через датчик над тонкой пленкой частично гидратированного Р2О5, снабженной двумя металлическими электродами, к которым подводится постоянный ток. В датчике непрерывно происходят два процесса: поглощение влаги пленкой с образованием фосфорной кислоты и электролиз воды с регенерацией фосфорного ангидрида:

Р205+Н20—>2НРОз;

2НР0,-»Н2 + 4-02 + Р206-

Влага из газа должна полностью поглощаться чувствительным элементом и электролиз воды должен быть полным. Для этого напряжение на электродах должно быть не меньше 2 в (потенциал разложения воды близок к этой величине), а датчик должен иметь размеры (длину), достаточные для поглощения из потока газа. всей влаги. При соблюдении этих условий между обоими процессами наступает равновесие и установившееся значение силы тока, протекающего через электроды, пропорционально произведению абсолютной влажности на расход газа.

Верхний предел напряжения на электродах определяется электрической прочностью датчика.

Согласно закону Фарадея сила тока электролиза в. указанных условиях равна:

/=срп<7, а, (8-7)

Где рп — абсолютная влажность газа, г]см3 (рп равнозначна плотности водяного пара); q— расход газа (объемный), см31сек с — количество электричества, необходимое для разложения 1 г вещества; для воды С= 1,07 • 104 А - секіг.

Используя приведенные в § 6-1 соотношения между различными единицами влажности газов, можно с помощью (8-7) выразить зависимость между / и влаго - содержанием газа в миллионных долях — массовых (хм) Или объемных (хо).

Действительно:

Хл= Qied= 10epD/pc (8-8)

Где D — влагосодержаиие (отношение смеси) в долях единицы; рс — плотность сухого газа;

Х0=Хм/у = 10ерп/урс, (8-9)

Где у — отношение молекулярной массы водяного пара к молекулярной массе сухого газа; для воздуха - у—0,622.

Из (8-7)—(8-9) получим:

/=сдрсхы 10-6=Cqpcyx01(8-10)

Аналогичные соотношения связывают силу тока 1 и с другими величинами, характеризующими влажность газа. В кулонометрических гигрометрах расход газа поддерживается постоянным и при постоянных температуре и давлении газа сила тока через датчик пропорциональна влагосодержанию газа.

Уравнения (8-7) и (8-10) можно рассматривать как статические характеристики кулонометрического датчика. При условии, что влага полностью поглощается чувствительным элементом датчика, их можно записать в виде

I=Kqb, (8-11)

Где b — любая из величин, характеризующих влажность газа; k—статический коэффициент передачи датчика.

Значение коэффициента й определяется принятыми единицами измерения силы тока / и величины Ъ он является функцией температуры T и давления р газа.

Дополнительные погрешности измерения связаны с влиянием параметров T и р на величину расхода Q. Если qo — номинальный расход газа при нормальных условиях (£о=20°С и р = 760 мм рт. ст.), то при условиях измерения значение расхода будет:

___________________________________ (273,16 + 0-760

Ч 293,16р

Где T — в °С, р — в мм рт. ст. Кулонометрический гигрометр может давать показания в единицах влагоеодержания (отношения смеси), не зависящие от T и р, если стабилизировать не объемный, а массовый расход газа. Однако на практике, как правило, используются объемные расходомеры. При условии 100%-ной эффек-

Тивности чувствительного элемента[5] кулонометрический метод можно рассматривать как абсолютный, допускающий возможность расчетной градуировки гигрометров.

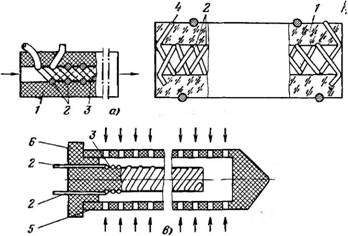

Основной элемент гигрометра — кулонометрический датчик — имеет различные конструктивные исполнения. Наиболее старая и распоостраненная модификация — трубчатый датчик (рис. 8-9,а) — состоит из цилиндри

|

Рис. 8-9. Устройство чувствительных элементов кулонометрического Датчика. А — с пластмассовым основанием; б — со стеклянным основанием; Є — диффузионного; 1 — корпус; 2 — электроды; 3 — пленка РгОй; 4 — выводы; 5 — диффузионный барьер; 6 — изоляционный стержень. |

Ческой втулки из пластмассы (обычно тефлона-фторо- пласта-4), на внутренней поверхности которого закреплены два проволочных (платиновых) электрода в виде параллельных геликоидальных спиралей. На поверхности между электродами нанесена пленка частично гид - ратирова. нной пятиокиси фосфора. Фторопластовая трубка закрепляется в корпусе (пластмассовом или металлическом) с контактами для соединения датчика с измерительным устройством. Геометрические размеры чувствительного элемента и расход газа подбираются так, чтобы обеспечить полное извлечение влаги из газа при заданном верхнем пределе измерения. У «стеклянных» чувствительных элементов влагопоглощающее вещество нанесено на подложку из стекла. Применение стеклянного основания (или корпуса) уменьшает возможность коротких замыканий между электродами и проникновения водяного пара через пластмассовую оболочку, обладающую некоторой пористостью. На рис. 8-9,6 показана конструкция стеклянного чувствительного элемента. Платиновые электроды, "между которыми нанесена пленка Р2О5, вплавлены во внутренний канал стеклянной трубки; выводы электродов также вплавлены в стекло.

Известны и другие конструктивные исполнения стеклянного элемента, например в виде JJ-образной стеклянной капиллярной трубки, закрепленной в пластмассовом основании, или кварцевого стержня, несущего на своей внешней поверхности электроды и пленку. Стержень закреплен по оси цилиндрического полого корпуса из нержавеющей стали [Л. 8-24]. Если корпус (или часть его) изготовлен из стеклянной трубки, можно визуально контролировать состояние влагосорбирующей пленки и электродов.

В одной из последних конструкций {Л. 8-25] на поверхность круглого диска из отожженного стекла наносят техникой печатных схем электроды (платиновые с родиевым покрытием) в виде четырех групп параллельных дугообразных элементов.

Для измерений влагосодержаний выше 1 ООО, м. д., в частности для метеорологических измерений влажности воздуха, был разработан [Л. 8-26] диффузионный датчик, в котором часть влаги из исследуемого газового потока диффундирует сквозь пористый гидрофобный барьер, а затем подвергается электролизу. Скорость диффузии не зависит от скорости воздуха; в диффузионном гигрометре отпадает необходимость в регуляторе расхода газа, так как его функции выполняет диффузионный барьер. Зависимость силы тока электролиза от влагосодержания у диффузионного датчика линейна в широких пределах; его недостаток — существенное увеличение инерционности, особенно в диапазоне низких влагосодержаний. Основной величиной, влияющей^ на диффузию водяных паров, является температура. Температурная погрешность диффузионного гигрометра составляет 0,6—0,7% на 1 °С.

У диффузионного чувствительного элемента (рис. 8-9,е) электроды и пленка PgOs расположены на внешней поверхности стеклянного или фторопластового стержня, а диффузионным барьером служит коаксиальная со стержнем перфорированная трубка из фторопласта.

В последние годы предложено много усовершенствований конструкций и технологии изготовления кулоно - метрических датчиков [Л. В-3]. К важнейшим относятся замена традиционных платиновых электродов родиевыми (проволока, из чистого родия, сплавов Rh + Pt, Rh+Ir или платиновая с родиевым покрытием). Родиевые элек-

|

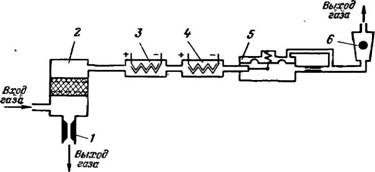

Рис. 8-10. Газовая схема кулонометрического гигрометра. |

Троды повышают срок службы датчиков благодаря предотвращению возникновения платиновой черни в междуэлектродном пространстве и устраняют погрешности от рекомбинации водорода с кислородом в воду. В процессе рекомбинации, который имеет место особенно при высоких концентрациях водорода в исследуемом газе, платина может играть роль активного катализатора; родии обладает меньшей каталитической активностью.

Некоторые исследователи считают преувеличенной опасность образования «вторичной воды»; экспериментальные данные, полученные в {Л. 8-27], свидетельствуют о возможности пренебрежения этой погрешностью при измерении влажности водорода в широких пределах датчиком с платиновыми электродами.

Рассмотрим типовую газовую схему кулонометрического гигрометра на примере прибора для низких дав-

Ленин (0,1—2 Кгс/смї) Ангарского филиала ОКБ автоматики (рис. 8-10). Большая часть анализируемого газового потока перед фильтром тонкой очистки 2 ответвляется через постоянный дроссель 1 в дренаж с целью уменьшения инерционности измерения. Исследуемый поток проходит через і^улонометрические датчики — рабочий 3 и контрольный 4; последний позволяет контролировать эффективность рабочего датчика. При «проскоке» влаги, вызванном, например, обрывом электродов, загрязнением влагочувствительной пленки или отсутствием напряжения питания рабочего датчика, показания контрольного датчика увеличиваются выше установленного предела. В отдельных случаях, когда длина рабочего чувствительного элемента недостаточна для полного поглощения влаги, контрольный элемент непрерывно участвует в измерении и служит продолжением рабочего. Газовый поток, уносящий продукты электролиза (водород и кислород), проходит через стабилизирующий регулятор расхода 5, индикатор расхода (обычно ротаметр) 6 и отводится в дренаж. При более высоких давлениях (до 60 кгс/см2) газовая смесь поступает через редуктор давления, который в сочетании с постоянным дросселем после фильтра заменяет регу - - лятор давления. Наконец, при давлениях до 400 кгс/см2 На байпасной линии устанавливают переменный игольчатый дроссель, из схемы исключают ротаметр и применяют редуктор высокого давления.

Описанная схема может иметь дополнительные узлы —побудитель расхода газа при разрежениях (0,05— 0,1 кгс/см2), фильтр грубой очистки, если анализируется газ с высоким содержанием механических примесей, и т. д. Основное требование ко вСем деталям газового тракта — минимизация сорбционного запаздывания — реализуется подбором материалов (фторопласт, нержавеющая сталь) и высокой степенью чистоты обработки металлических поверхностей.

Измерительное устройство кулонометрических гигрометров отличается простотой. Последовательно с датчиком и источником постоянного тока включен многопредельный прибор, измеряющий силу тока электролиза.

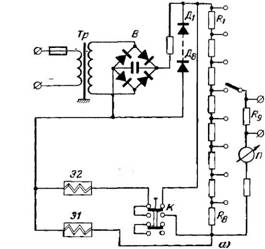

Измерительная схема лабораторного гигрометра (рис. 8-11,а) получает питание от сети переменного тока через трансформатор Тр, выпрямитель В и стабилизатор напряжения, собранный на кремниевых диодах Ді—Д&.

Схема содержит рабочий ЗІ и контрольный 32 датчики. В цепь рабочего датчика включен микроамперметр П с универсальным шунтом (резисторы Ri—Rs) и переключателем диапазонов измерений. Падение напряжения на резисторе Rs (10 мв) можно подать на автоматический потенциометр. Контрольный датчик 32 в измерении не участвует. Его * включают в измерительную цепь нажатием кнопки К; при этом суммарный ток элек-

'ъ 50 гц

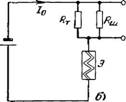

Рис. 8-11. Принципиальные электрические схемы. а — гигрометра «Сибирь»; б — термокомпенсатора.

Тролиза обоих параллельно включенных датчиков не должен превышать ток рабочего датчика больше, чем на установленную величину.

В промышленных приборах автоматически компенсируется температурная погрешность с помощью термокомпенсатора (рис. 8-11,6), состоящего из медного терморезистора Ri, шунтированного постоянным сопротивлением Rm. Термокомпенсатор включен в цепь рабочего датчика Э параллельно делителю напряжения.

|

|

Перейдем к рассмотрению метрологических и других характеристик кулонометрических гигрометров. Верхний предел измеряемой влажности ограничен пробивным напряжением влагочувствительной пленки и необходимостью увеличения длины чувствительного элемента для

полного поглощения влаги. Этот предел можно повысить, применяя диффузионный метод. Другой способ заключается в разбавлении исследуемого газа сухим (например, азотом) в постоянном соотношении. При рециркуляционном разбавлении анализируемый газ на входе в датчик непрерывно разбавляется сухим газом, отбираемым с выхода датчика.

Нижний предел измерений связан с особенностями измерений в диапазоне очень низких влагосодержаний (ниже 10 м. д.). Как уже отмечалось, при этом возникают затруднения, обусловленные адсорбцией и диффузией водяного пара через коммуникации и их элементы; кроме того, необходимо принимать во внимание ток фона.

Можно принять, что сила тока, показываемая измерительным прибором кулонометрического гигрометра, равна:

/Ні0 + /ф + /в.

Где 1п о —[сила тока электролиза воды, поглощенной чувствительным элементом, являющаяся полезным сигналом датчика; /ф — сила фонового тока, определяемая остаточным сопротивлением чувствительного элемента; /в — сила тока, вызванного соединением водорода и кислорода с образованием «вторичной» воды.

Последняя слагаемая в большинстве случаев пренебрежимо мала. Фоновый ток можно рассматривать как сумму двух составляющих — тока /э неионной (электронной и дырочной) проводимости сорбента и внутренней поверхности чувствительного элемента и тока электролиза (/п) влаги, проникшей в чувствительный элемент из внешней среды.

Величину /ф можно определить одним из трех способов, дающих равноценные результаты:

А) пропусканием через датчик сухого газа в течение времени, достаточного для получения /н^0 = 0;

Б) прекращением потока газа через датчик и осушением системы посредством электролиза;

В) измерением силы тока электролиза при двух значениях расхода газа.

Первый способ менее удобен и значительно более длителен, чем второй; третий является наиболее быстрым.

Экспериментальные исследования [Л. 8-28] показали,

299

Что выбором конструкции, материалов и технологии изготовления датчика и газовой схемы можно уменьшить обе составляющие до ничтожно малых величин: /э примерно до 0,1 мка, /п — до 0,05 мка. Имеется, следовательно, возможность измерения влагосодержаний, значительно меньших 1 м. д.; практическими ограничениями нижнего предела являются трудности градуировки гигрометров в диапазоне микроконцентраций (см. § 11-2), а также возможность изменения фонового тока в процессе эксплуатации гигрометра.

Для измерений микроконцентраций влаги кулоно- метрическими гигрометрами применяется циклический метод, заключающийся в дискретных измерениях, выполняемых на отдельных пробах газа в течение времени T„, и определении количества электричества Q,

'и

Прошедшего через чувствительный элемент Idt.

6

В первоначальном варианте данного метода {Л. 0-1] электролиз вели в течение времени, необходимого для того, чтобы ток через датчик стал равным току фона (/=/ф), а влажность газа определяли в результате деления величины Q- на объем V пробы газа. В гигрометрах ОКБА, основанных на циклическом методе, газ с точно стабилизированным расходом непрерывно проходит через чувствительный элемент, электроды КОТО-- рого периодически через равные промежутки времени отключаются от источника тока на время, используемое для накопления влаги во влагочувствительной пленке. Электронный интегратор (операционный интегрирующий усилитель) дает выходное напряжение, пропорциональное величине Q, а следовательно, и влажности исследуемого газа.

Из уравнения статической характеристики кулоно - метрического гигрометра следует, что его основная погрешность равна сумме погрешностей измерения силы тока / электролиза и измерения (или регулирования) расхода Q газа. Важной составляющей систематической погрешности может стать также погрешность 6П, обусловленная неполнотой поглощения влаги чувствительным элементом. Погрешность Оп можно минимизировать оптимальным выбором размеров датчика и величины Q. Составляющую систематической погрешности, связанную с фоновым током, принимают во внимание лишь 300

При измерениях микроконцентраций влаги. Важнейшие дополнительные погрешности обусловлены колебаниями температуры и давления газа.

Динамические свойства кулонометрических гигрометров определяются запаздыванием и инерционностью газоподводящей системы и влагочувствительного элемента. Инерционность газового тракта зависит от скорости газа, внутреннего объема коммуникаций и элементов тракта, а также от материала, из которого они изготовлены. Как уже отмечалось, эта величина у коммуникаций из фторопласта и нержавеющей стали во много раз меньше, чем у медных и особенно алюминиевых. Постоянная времени кулонометрического чувствительного элемента по {Л. 8-27] прямо пропорциональна площади сечения сорбента и обратно пропорциональна квадратному корню произведения измеряемой влажности, удельной проводимости сорбента и напряжения, приложенного к электродам. Температура газа, от которой зависит проводимость сорбента, оказывает большое влияние на быстродействие датчика. Так, при понижении температуры с 30 до —6 °С постоянная времени увеличивается почти на порядок. Постоянная времени кулонометрического датчика при понижении влажности газа больше, чем при ее повышении. У серийных приборов она равна соответственно 2—4 и 1,5—2,5 мин.

Опыт эксплуатации кулонометрических гигрометров показывает, что основным источником отказов является чувствительный элемент. Одной из основных причин выхода из строя является образование между электродами «мостиков» из платиновой черни, . замыкающих электроды накоротко и загрязняющих канал. Образованию «мостиков» платиновой черни в значительной мере способствует работа датчика при повышенных влаго - содержаниях; длительная работа в таких условиях, а также кратковременные перегрузки по влажности существенно сокращают срок службы датчиков. Кроме того, указанному процессу содействует озон, выделяющийся в полости датчика, например, при его регенерации ортофосфорной кислотой. Значительно меньший процент отказов обусловлен дефектами и повреждением отдельных элементов датчиков.

Важнейшим внешним фактором, вызывающим явные и «скрытые» отказы (под последними подразумевается увеличение погрешности без выхода из строя), является наличие в анализируемом газе некоторых примесей. Нормальная работа кулонометрического датчика возможна лишь в газовых смесях, которые не содержат компонентов, вступающих в реакцию с веществом сорбента или агрессивных по отношению к материалам деталей датчика, соприкасающихся с газом. К такого рода опасным компонентам относятся щелочные составляющие, примесй аммиака и аэрозоли, содержащие щелочи, ацетон, спирты, разлагающиеся на активной пленке - с образованием эфиров и воды, полимеризую - щиеся компоненты углеводородных газов — газообразные непредельное углеводороды, фтористый водород,, разрушающий при электролизе материал анода, и некоторые другие соединения. Полимеризация примесей на пленке сорбента или реакции с ней, засорение механическими примесями или обволакивание пленкой масла вызывают «проскоки» влаги, а затем полный выход из строя датчика. Чувствительный элемент - кулонометрического гигрометра является восстанавливаемым изделием — после выхода из строя его можно регенерировать по методике, предписанной изготовителем.

Для датчиков на пластмассовой основе характерно уменьшение времени наработки на отказ после каждой регенерации. От этого недостатка свободны датчики на стеклянной основе, у которых допустима многократная регенерация. Надежность этих датчиков. значительно выше надежности датчиков на пластмассовой основе.

Если не считать отмеченных недостатков (чувствительность к некоторым примесям и необходимость точной стабилизации расхода газа), кулонометрические датчики имеют ряд преимуществ по сравнению с ЭГД других типов. К важнейшим относятся широкие пределы измерений, возможность pa-боты в широком диапазоне температур и давлений, независимость основной характеристики от химического состава анализируемой смеси (за - исключением «вредных»- примесей), величины напряжения источника питан-ия, формы и размеров электродов и влагочувствительной пленки. Кулонометрические датчики взаимозаменяемы и не требуют новой градуировки после регенерации. Они имеют естественную выходную величину, удобную для измерения простыми техническими средствами; эта величина пропорциональна влагосодержанию анализируемого газа, если стабилизированы его параметры.

Кулонометрический метод является Основным в области измерения малых влагосодержаний. Его применение непрерывно расширяется во многих отраслях народного хозяйства и научных исследований.