Создание автоматизированных электроприводов механизмов, машин и комплексов на базе типовых средств

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

Возможны два варианта создания автоматизированных электроприводов (АЭП):

В составе вновь создаваемых механизмов, машин или комплексов;

При реконструкции имеющихся механизмов, машин или комплексов.

В каждом из этих вариантов важна возможность тиражирования полученных результатов на другие аналогичные объекты.

В настоящее время в РФ создан развитый рынок типовых унифицированных средств ЭП и СА, т. е. имеется возможность выбора типовых средств от простых комплектных АЭП с невысокими динамическими показателями, предназначенных для управления автономными производственными механизмами, до интегрированных систем многодвигательных высокодинамичных АЭП, предназначенных для управления технологическими комплексами. При этом всегда предусматривается возможность сопряжения систем управления механизмами, машинами и комплексами с распределенными системами автоматизации технологических процессов (см. гл. 3 и приложение).

Большинство задач создания или модернизации АЭП конкретного объекта можно решить с использованием типовых средств. При этом важны выбор и компоновка этих средств, которые должны быть в максимальной степени адаптированы к конкретному объекту и режимам функционирования в технологическом процессе.

Принципы построения автоматизированных электроприводов механизмов, машин, агрегатов и комплексов основаны на блочно-модульной идеологии и типизации структур систем управления [8].

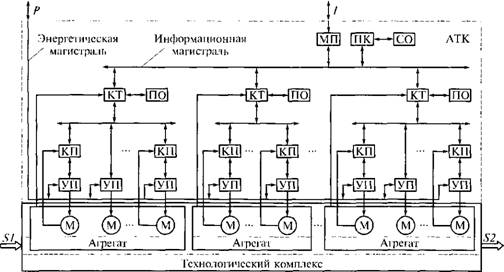

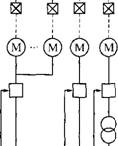

Типовая структура автоматизированных многодвигательных электроприводов технологического комплекса показана на рис. 1.1.

|

В сеть В распределенную систему управления Электроснабжения технологическим процессом

Рис. 1.1. Типовая структура автоматизированных электроприводов технологического комплекса: Р — мощность электрической сети; / — информационный поток |

Исполнительные органы рабочих машин и технологических агрегатов оснащаются индивидуальными электроприводами с электродвигателями (М), управляемыми преобразователями (УП) и программируемыми контроллерами приводов (КП). Совместно эти устройства составляют основу комплектного электропривода. Работу приводов и механизмов, входящих в состав технологического агрегата, координирует технологический программируемый контроллер (КТ). Координацию совместной работы агрегатов технологического комплекса выполняет один из микроконтроллеров (КТ) или промышленный компьютер (ПК), входящий в состав станции оператора (СО). Через магистральный преобразователь (МП) осуществляется связь автоматизированного технологического комплекса (АТК) с распределенной системой управления технологическим процессом. Контроллеры взаимодействуют через коммуникационную связь, структура которой в соответствии с существующими стандартами по индустриальным сетям средств вычислительной техники может быть различной. Контроль агрегатов и управление ими могут осуществляться с периферийных пультов операторов (ПО). Функции контроллеров привода и технологических контроллеров подробно раскрыты В [8].

Остановимся на общих вопросах расчета, выбора и проектирования автоматизированных электроприводов. ':

Расчет автоматизированного электропривода связан с расчетом мощности электродвигателя, который выполняется в соответствии с режимами S1...S8 работы механизмов технологического оборудования на основании нагрузочных и скоростных диаграмм. Методы расчета и выбора мощности двигателей для длительного, кратковременного и повторно-кратковременного режимов работы рассмотрены в [8, 23, 35, 36, 57]. Отдельные примеры расчетов электроприводов для непрерывных и циклических режимов работы см. в гл. 3.

Выбор системы электропривода производится в соответствии с данными питающей электросети, мощностью, скоростью, режимами S1...S8 работы и перегрузочной способностью электродвигателя, а также на основании требований к регулированию скорости (рабочему диапазону, плавности изменения и точности поддержания заданной скорости) и динамическим показателям качества процесса регулирования (быстродействию, перерегулированию и др.).

Для примера требования к точности и быстродействию АЭП некоторых рабочих машин приведены в табл. 1.1 [62].

На выбор системы электропривода могут влиять также условия пуска механизмов. Многие механизмы (например, конвейеры) требуют обеспечения пуска под нагрузкой, а некоторые (например, центробежные вентиляторы главного проветривания шахт, дробилки крупного дробления) обладают значительными инерционными массами. В случае применения асинхронных короткозамк - нутых двигателей или синхронных с асинхронным пуском может оказаться, что время пуска механизма недопустимо велико и за это время двигатель перегревается. Завышение мощности и момента вращения двигателя по условиям пуска приводит к его недоиспользованию в режиме рабочего функционирования и ухудшению энергетических показателей. При пуске механическая часть двигателя может испытывать большие перегрузки, что будет неблагоприятно сказываться на ее долговечности, особенно при наличии упругих элементов (канатов лебедок, конвейерных лент и др.). Вследствие этого может

|

Таблица 1.1

|

Оказаться необходимым применение устройства плавного пуска или регулируемого привода.

Возможно применение редукторного привода или безредукторного с тихоходным двигателем. Рациональный выбор может быть выполнен на основании технико-экономического сравнения, которое должно учитывать не только различные стоимости тихоходного и быстроходного (с дополнительным редуктором) двигателей, но и их массу и габаритные размеры, влияющие на необходимые размеры помещения, фундамента и затраты на несущие конструкции при его размещении.

При номинальной скорости исполнительного органа не менее 300 мин-1 предпочтительным является безредукторный привод с прямым соединением вала двигателя с валом рабочей машины (насоса, вентилятора). При меньшей скорости рабочего органа выбор не однозначен, хотя чаше всего редукторный привод имеет меньшие массу и габаритные размеры. Для механизмов, не требующих регулирования скорости, достаточно сравнения только по этим показателям.

Для механизмов с частыми пусками и реверсами важно сравнение двигателей по динамическим показателям. Безредукторные электроприводы более динамичны и предпочтительны для регулируемых электроприводов, так как их проще разгонять, тормозить, регулировать скорость. Поэтому они широко применяются для шахтных подъемных установок и прокатных станов.

Несомненным преимуществом безредукторных электроприводов являются их высокие динамические свойства. При этом обеспечиваются высокие частоты упругих механических колебаний в кинематических трактах приводов, а

|

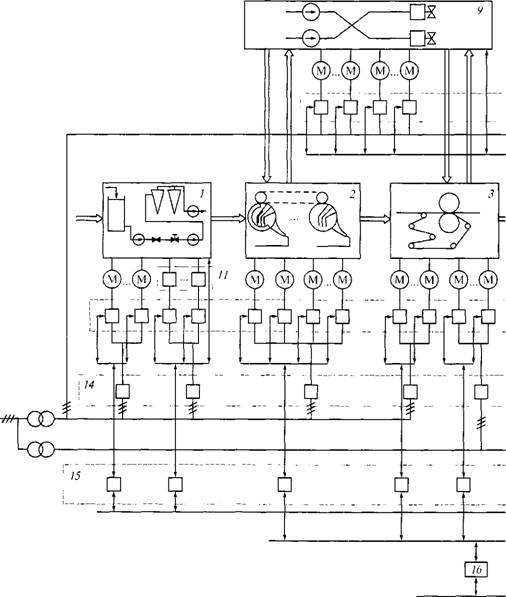

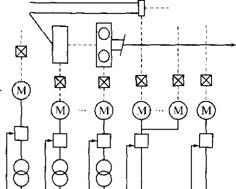

Рис. 1.2. Функциональная схема системы управления многодвигательными электропри |

1...I0 — технологические агрегаты; 11 — электромагнитные клапаны; 12 — индивидуальные рямители с фильтрами; 15 — контроллеры управления группами электроприводов; 16, 17 — ные сетевые шины; 22 — системная шина

|

|

Водами картоноделательной машины:

Преобразователи частоты; 13 — автономные инверторы напряжения: 14 — неуправляемые вып- технологические контроллеры; 18 — станции оператора; 19 — сканер; 20, 21 — информацион - следовательно, высокие частоты среза в системах регулирования скорости и положения. Переход на безредукторные электроприводы и мехатронные мод- ли является перспективным направлением развития приводной техники. Особенно это перспективно для непрерывно-поточных производств.

При выборе системы электропривода необходимо учитывать характер нагрузки, создаваемой рабочим механизмом. Выравнивание момента двигателя для нерегулируемых электроприводов с неравномерной или пульсирующей нагрузкой достигается увеличением инерционных масс электропривода (поршневых компрессоров, дробилок крупного дробления), хотя это может затруднить его пуск.

Значительно сложнее решать этот вопрос для регулируемых реверсивных электроприводов, так как увеличение механической инерции снижает их быстродействие (что очень важно в электроприводах реверсивных прокатных станов).

Наличие в нагрузке пиков тока требует дополнительной проверки приводов по допустимой перегрузке.

В случаях, когда возможны перегрузки, которые не может преодолеть привод, необходимо предусмотреть соответственно настроенную защиту или систему управления, обеспечивающую ограничение тока и момента двигателя, а также динамические нагрузки в механических передачах (например, в экскаваторных электроприводах).

Выбор систем многодвигательных электроприводов помимо сказанного включает в себя решение еще двух основных задач.

1. Выбор структуры и средств распределительной силовой сети электроприводов.

2. Выбор структуры и средств системы координированного управления электроприводами.

Первая задача решается применением:

Индивидуальных преобразователей частоты для каждого электропривода и энергетической магистрали переменного тока;

Группового источника электропитания, энергетической магистрали постоянного тока и индивидуальных автономных инверторов напряжения для каждого электропривода;

Смешанной структуры, включающей в себя две предыдущие.

Для систем с большим числом электроприводов и большой суммарной мощностью целесообразно применение структуры распределительной силовой сети с несколькими групповыми источниками электропитания. Пример такой структуры применительно к многодвигательным АЭП картоноделатель - ной машины показан на рис. 1.2. Автономные инверторы напряжения 13 в этой системе получают питание от выпрямителей 14. Последние распределены по группам электроприводов секций машины. Часть электроприводов управляются от индивидуальных преобразователей частоты 12. Описание многодвигательных АЭП и системы управления машиной см. в [8].

Вторая задача решается с учетом структуры АТК, числа и мест расположения агрегатов, числа исполнительных механизмов. В распределенной системе управления, показанной нарис. 1.2, применены контроллеры 75управления группами электроприводов, объединенные информационной сетевой шиной 21, технологические контроллеры 16 и 17, станции оператора 18 и системная шина 22.

В многодвигательных системах сервоприводов групповые источники питания не используются, так как даже для сложных объектов суммарные мощности приводов невелики и экономический эффект оказывается небольшим.

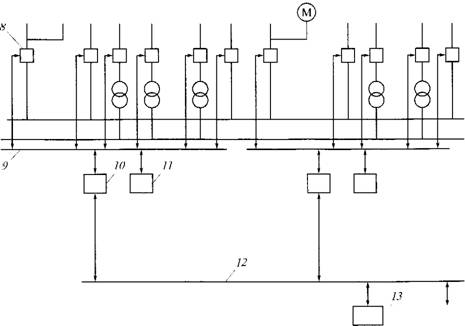

Применяют индивидуальные сервоприводы для каждого механизма, входящего в рабочую машину, с координированным управлением от высокодинамичного специализированного технологического контроллера (см. подразд. 3.1.2).

Каждый сервопривод, обладающий высокими динамикой, точностью и перегрузочной способностью в широком диапазоне регулирования частоты вращения, включает в себя серводвигатель и преобразователь частоты. Возможна установка в серводвигателях энкодаров и электромагнитных тормозов. Рациональными областями применения сервоприводов являются обеспечение подач в металлообрабатывающих станках, промышленных манипуляторах, механизмах автоматизированных конвейерных линий в пищевой, химической промышленности и др.

Динамическое управление и синхронизация работы нескольких сервоприводов выполняются программируемым технологическим контроллером МС402. Одновременно им обеспечивается взаимодействие всех компонентов линии.

Проекты нового технологического оборудования выполняются в основном с использованием систем автоматизированных электроприводов переменного тока. Доля электроприводов постоянного тока в новых проектах незначительна.

Иначе обстоят дела в проектах модернизации действующего оборудования, так как в базовых отраслях промышленности РФ (металлургической, машиностроительной, целлюлозно-бумажной и др.) действующее оборудование оснащено в основном регулируемыми электроприводами постоянного тока с устаревшими средствами и системами управления, а зачастую и с высоким уровнем энергозатрат в технологических процессах с глубоким регулированием скорости.

Существует четыре основных варианта проектов модернизации действующего оборудования в автоматизированных электроприводах.

1. Замена аналоговых и релейно-контактных систем управления на цифровые с использованием промышленных компьютеров, технологических и логических контроллеров, интеллектуальных модулей периферии и других модулей, соответствующих нижнему и среднему уровням автоматизации.

2. То же, и замена аналоговых блоков управления комплектных электроприводов постоянного тока цифровыми с использованием контроллеров привода.

3. То же, и замена силовых блоков комплектных электроприводов. При этом электродвигатели и сети электропитания остаются неизменными.

4. Полная модернизация автоматизированных электроприводов. Замена электроприводов постоянного тока электроприводами переменного тока.

Для крупных АТК затраты на модернизацию имеют параболическую зависимость от глубины модернизации.

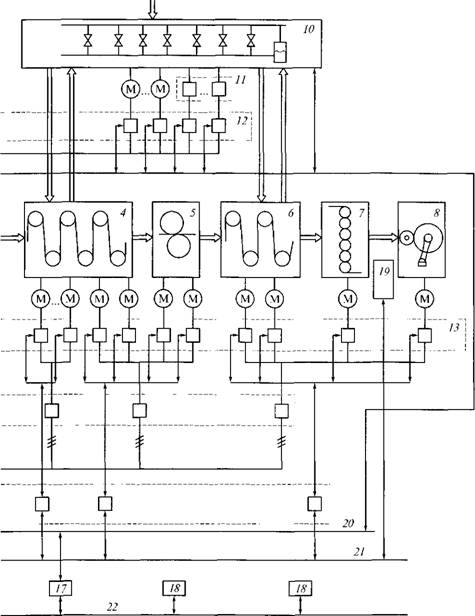

Так, относительные стоимости затрат на модернизацию автоматизированных электроприводов мелкосортного прокатного стана 250, функциональная схема которого показана на рис. 1.3, в соответствии с приведенными варианта

ми составят: С, = 1; С2 = 4; С3 = 12; С4 = 50 (где С,- = С,/Сб; і = 1, 4, а за базовое значение стоимости Сб принята стоимость первого варианта модернизации). Наиболее затратным, но и наиболее эффективным здесь является четвертый вариант модернизации.

Основные составляющие эффективности модернизации заключаются в следующем: снижение энергозатрат за счет некоторого повышения КПД прокат-

|

Промежуточная группа (6 клетей) |

|

Черновая Группа (7 клетей) 3 4 5 / J-, / |

|

Нд |

Щ 0 ф ф

|

|

|

(м) ■■■ (м) (м) (м) (м) ■■■ (м) (м) (м)- |

|

В чн - в чн- |

|

ВАСУП |

|

Рис. 1.3. Упрошенная функциональная схема системы автоматизированных электро |

1 — газовая печь; 2 — рольганг; 3 — трайб-аппарат; 4 — вертикальная клеть; 5 — горизонтальная лектных электроприводов; 9 — информационная магистраль электроприводов; 10 — контрол АСУП — автоматизированная система управления производством

Ного стана и увеличение коэффициента мощности до единицы без использования дополнительных средств; увеличение производительности благодаря сокращению времени технологического цикла прокатки и времени переналадки стана при смене сорта проката; повышение качества управления и соответственно стабильности характеристик производимых высококачественных марок стали, а также исключение брака.

|

Чистовая Группа (8 клетей) |

|

Ц |

||

|

О |

|

Проволочная группа (4 клети) |

|

На холодильник и мелкосортные моталки |

|

На проволочные моталки |

|

|

10

Приводов прокатного стана 250:

|

11 |

Клеть; 6 — ножницы; 7 — индукционная печь; 8 — силовые блоки и блоки управления комп - лер: 11 — пульт оператора; 12 — информационная магистраль АТК; 13 — станция оператора;