ГРУЗОПОДЪЕМНЫЕ И ТРАНСПОРТИРУЮЩИЕ МАШИНЫ НА ЗАВОДАХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Колодочные тормоза

В грузоподъемных машинах наибольшее распространение получили колодочные тормоза, основными частями которых являются: чугунный или стальной шкив, тормозные колодки и рычаги, передающие колодкам усилие нажатия. Колодки изготовляют обычно из чугуна и снабжают фрикционными накладками.

Большое распространение в тормозах получили фрикционные накладки из тормозной асбестовой ленты (ГОСТ 1198—55), спле-

|

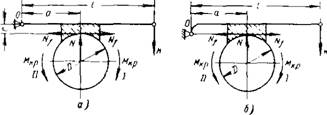

Рис. 29. Схемы одноколодочных тормозов с жестким "закреплением колодок к рычагу |

Тенные из асбестовых прядей, имеющих тонкие проволочные сердечники из меди или латуни для придания накладкам большей механической прочности и увеличения их теплопроводности.

Высокими эксплуатационными качествами обладают вальцованные накладки, изготовленные по ТУ № 3027—51 Глав - шннпрома. Они представляют собой полугнбкие плотные изделия, обладающие незначительной способностью впитывать воду и минеральные масла.

Все большее применение получают жесткие формованные накладки, не требующие дефицитного длинноволокнистого асбеста и цветных металлов.

Весьма эффективными оказались фрикционные накладки из материала Ретинакс (ГОСТ 10851—64), пригодные для работы при высоких удельных давлениях и температурах.

Фрикционные накладки крепят к колодкам латунными или алюминиевыми заклепками. Для предохранения от износа головка заклепки должна быть утоплена в накладке не менее чем на половину ее толщины. Центр заклепки должен отстоять от края накладки не менее чем на 15 мм во избежание выкрашивания. Расстояние между заклепками не менее 80—100 мм. Прогрессивным способом крепления накладок к колодкам является приклеивание термостойкими клеями.

Стальные и чугунные шкивы должны иметь твердость поверхности трения не ниже ИВ 250.

Рассмотрим одноколодочный тормоз (рис. 29, а). Пусть Мкр — наибольший крутящий момент на валу тормозного шкива, создаваемый грузом; Мт = |Шк/> — тормозной момент; р — коэффициент запаса, принимаемый, как указывалось выше, в зависимости от режима работы крана; D — диаметр тормозного шкива в. см; N — сила нажатия тормозных колодок; F = Nf — сила трения на рабочей поверхности тормозного шкива; F — коэффициент трения колодок о шкив.

Силу нажатия на тормозную колодку определим из равенства

Откуда

TOC o "1-3" h z * = (51)

Усилие К на тормозном рычаге, при вращении шкива~гпо стрелке / определяют из условия равновесия рычага

К/1 — Na — Nfc = 0, (52)

Откуда

А у - } щ ■

При вращении шкива в обратную сторону (по стрелке II), Когда сила трения изменяет свое направление, имеем соответственно

К - N [A —Cf) _ Mm2 (а - cf) ,r

А;/- I щ ■ [М)

В общем случае

N {а ~ Cf) Мт2 (д ± Cf)

Д = —------------------ Щ------ . (Ы>)

Величина cf принимается со знаком - f - или — в зависимости от направления вращения тормозного шкива.

Если а — с/, то при вращении по стрелке // К — 0, т. е. тормоз становится самотормозящим и работает как останов. Таким тормозом нельзя изменять скорость опускания груза, поэтому нужно, чтобы а всегда было больше cf.

Для получения одинаковой силы торможения при любом направлении вращения тормозного шкива необходимо, чтобы точка закрепления рычага располагалась на касательной к шкиву (с = 0, рис. 29, б). В этом случае

Коэффициент трения / зависит от материала колодок и принимается по табл. 13.

58

|

Коэффициенты трения и допускаемые удельные давления колодок

|

Вследствие неточности изготовления и сборки деталей тормоза, а также деформации тормозного вала и рычага, при жестком закреплении колодок к рычагу трудно обеспечить равномерное при-

|

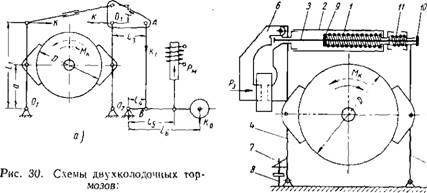

Л — с грузовым замыканием; б — с пру - д) Жииным замыканием |

Легание колодки к шкиву. Поэтому в крановых тормозах применяют преимущественно шарнирное закрепление колодок (рис. 30).

Колодочные тормоза с шарнирным закреплением колодок также не лишены недостатков. В частности, имеется некоторая неравномерность распределения давления на поверхности колодок,

Однако, при практических расчетах этого не учитывают, и усилие па тормозном рычаге определяют по формуле

(57)

В грузоподъемных машинах применяют двухколодочные тормоза, при которых вал шкива разгружается от изгибающих усилий.

Двухколодочный тормоз (рис. 30) представляет собой систему из двух одно колодочных тормозов, рычаги которых связаны между собой так, что при воздействии на рычаг одной из колодок обе колодки одновременно прижимаются к шкиву или отходят от него.

В двухколодочном тормозе каждая колодка развивает половину общего тормозного момента. Колодки прижимаются к шкиву под действием груза (рис. 30, а) или стягивающей пружины (рис. 30, б), а размыкаются электромагнитом. Электромагнит подключен к сети параллельно с двигателем. При включении двигателя одновременно включается и электромагнит.

В тормозах, выполненных по схеме рис. 30, а, благодаря системе рычагов, усилие электромагнита невелико, но ход его значителен. Поэтому они называются тормозами с длинноходовым магнитом.

Если известна схема тормоза, то можно легко произвести его расчет. Так, например, для тормоза, выполненного по схеме рис. 30, а, при Мт = $Мкр сила нажатия колодки

N = (58)

Где F — коэффициент трения, принимаемый в зависимости от материала колодок по табл. 13.

Усилие на конце колодочного рычага

Из условия равновесия двуплечего рычага относительно точки О] находим усилие /(, в тяге ЛВ

„ Kk _ Mak И

Усилие на конце тормозного рычага (вес замыкающего груза без учета веса якоря)

|

Где s 4 = i — передаточное отношение рычажной системы |

= (59)

А! йЦ _ ; _ j

От колодки до замыкающего груза,

Следовательно KQ = Nip Н, ас учетом трения в шарнирах

Где ц — 0,9 — к. п. д. рычажной передачи.

Тяговую силу электромагнита Рт с учетом веса его якоря определяют из условия равновесия грузового рычага относительно точки О2

KoU + GHKlb — РТ1ъ = 0,

Откуда

'5

Действительную тяговую силу электромагнита в тормозе, замыкаемом грузом, принимают в 1,5—2 раза больше для преодоления инерции груза.

Путь, проходимый якорем при растормажнванни,

H ^ 2rpEip, (02)

Где е — радиальный зазор между рабочими поверхностями колодок и шкивом в разомкнутом состоянии тормоза, который следует принимать не менее величин, указанных в табл. 14;

Ф = 1,1 — коэффициент, учитывающий увеличение хода якоря электромагнита вследствие зазоров в шарнирах рычагов.

Таблица 14

|

Минимальный радиальный зазор между колодками и шкивом при разомкнутом тормозе

|

Площадь рабочей поверхности (поверхности трения) тормозной колодки

F^, ' (63)

Где а = 60-^90° — угол обхвата шкива колодкой; обычно а - 70"; b — ширина колодки, принимаемая по табл. 15. Удельное давление на колодке

Р = - у^[р. (64)

По условиям износа колодок величина р не должна быть больше указанной в табл. 13. Для предупреждения чрезмерного нагрева Тормозов необходимо, чтобы условная удельная мощность

Л

См* сек Скных тормозов.

Диаметр тормозного шкива принимают в зависимости от тормозного момента. В табл. 15 приведены примерные размеры тормозных шкивов.

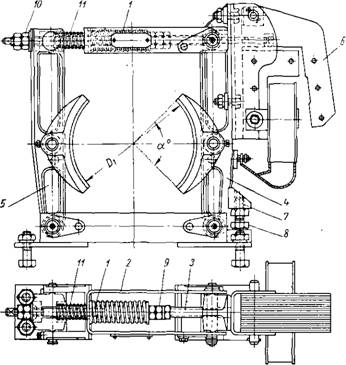

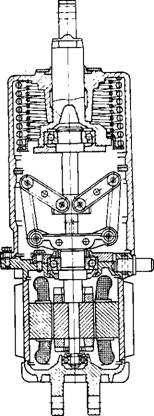

Недостатком тормозов с грузом является их громоздкость, а также значительные инерционные нагрузки от массы груза и рычагов. Поэтому в грузоподъемных машинах все большее применение получают тормоза, за - Таблица 15 МЫкаемые пружиной (рис. 30,6), имеющие электромагнит клапанного типа, установленный на самом тормозном рычаге. Благодаря наличию одной пары рычагов, на которых укреплены колодки, ход электромагнита в таких тормозах невелик, поэтому они называются тормозами с короткоходовым магнитом. На рис. 31 приведен общий вид такого тормоза.

Тормоз замыкается пружиной 1, воздействующей через тягу 2 и шток 3 на рычаги 4 и 5, а размыкается с помощью электромагнита 6 клапанного типа. При размыкании клапан (якорь) магнита притягивается к катушке, нажимает на шток, сжимает пружину и разводит концы колодочных рычагов. Так как электромагнит на рычаге 4 Создает эксцентричную нагрузку, то для ограничения отхода правой колодки имеется упор 7 с регулировочным винтом 8. Усилие пружины регулируют гайкой 9, а величину отхода колодок— гайкой 10. Для отхода рычага 5 установлена вспомогательная пружина 11.

При заданном тормозном моменте Мт усилие па конце тормозного рычага К, равное разности давления основной и вспомогательной пружин, будет

Я = .(65)

Где >|Р — к. п. д. рычажной системы тормоза. Прн наличии смазки в шарнирах гр = 0,95; без смазки цр = 0,9; / и а — плечи рычага.

|

500 для стопорных и 250 для спу- |

|

Торможения рv, |

|

Диаметры и ширина ободов тормозных шкивов

|

При размыкании тормоза основная пружина дополнительно сжимается на величину

Где б — отход колодки в см. 62

Вследствие дополнительного сжатия пружины давление ее при размыкании возрастает, что должно учитываться при расчете тормоза (см. пример).

Выбор тормозного электромагнита клапанного типа производят на основании численного равенства работы электромагнита

|

Рис. 31. Электромагнитный тормоз с пружинным замыканием |

(момент па угол поворота) и работы тормозной силы (усилие нажатия на ход колодок)

= N Л — ,

Где Мм — момент, развиваемый электромагнитом; ф — допустимый угол поворота якоря в рад; N—давление колодки; А — величина отхода колодки; Лр = 0,9-1-0,95 — к. п. д. рычажной системы. Допустимый угол поворота получают умножением каталожного значения этой величины на коэффициент klt зависящий от жесткости рычагов.

Для штампованных рычагов k] -- 0,85 f-0,9. Расчет тормозных рычагов ведется на изгибающий момент в опасном сечении

Где W — момент сопротивления изгибу;

А — динамический коэффициент, учитывающий характер приложения силы при замыкании тормоза. Для тормозов с короткоходовым электромагнитом без демпферов а - 2,5, длинпоходовых электромагнитов без демпферов а 2,0, для электрогидравлических толкателей а = 1,0.

|

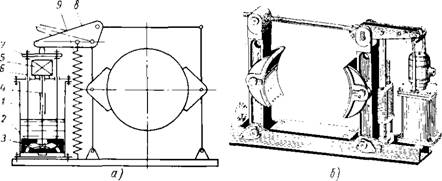

Рис. 32. Двухколодочный тормоз с электрогидравлнческим толкателем: А — схема; б — общий вид |

Удельные давления в шарнирах рычагов не должны превышать 30 кгс/см'2. Оси шарниров должны быть закалены до твердости Rc 45—50.

Наряду с электромагнитами в тормозах, где требуется плавное срабатывание, получают применение электрогидравлические толкатели.

Принцип действия электрогидравлического толкателя (рис. 32) следующий. В цилиндре 1, заполненном маслом, имеется поршень 2, внутри которого горизонтально установлена крыльчатка 3 центробежного насоса, вал которой телескопически соединен с вертикальным валом 4 электродвигателя. При включении основного электродвигателя, а параллельно с ним электродвигателя 5 гидравлического толкателя центробежный насос перекачивает масло под поршень и создает там давление, под действием которого поршень, а вместе с ним тяга 6 и траверса 7 поднимаются вверх и посредством рычага 8 растормаживают механизм. При остановке двигателя 5 масло под действием внешней нагрузки и собственного веса поршня перетекает из нижней полости в верхнюю, поршень опускается и пружина 9 затормаживает тормоз.

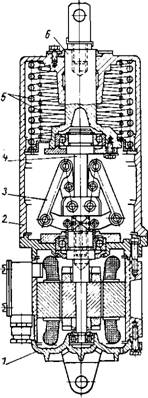

В кранах наибольшее распространение получили электрогидравлические толкатели типа Т (рис. 33) с золотниковым устройством, позволяющим регулировать время подъема и опускания траверсы.

На корпусе 4, заполненном маслом, закреплен электродвигатель 2, соединенный эластичной муфтой с валом 11. На конце вала насажена крыльчатка 12, расположенная в корпусе насоса 13, где установлен и золотник 10.

Корпус толкателя разделен поршнем 7 на две полости — верхнюю и нижнюю.

При включении электродвигателя давление внутри корпуса 13 Повышается, золотник 10 передвигается вверх, открывает нижние окна корпуса 13 и масло из верхней полости толкателя, через окна в трубе 6, перегоняется крыльчаткой 12 в нижнюю полость. Под давлением масла поршень 7 движется вверх и выдвигает штоки 5, на которых закреплена траверса 1.

При выключении электродвигателя насосное колесо останавливается, давление под поршнем падает, золотник 10 под действием пружины 9 опускается и открывает верхнее окно 8 корпуса 13.

Поршень 7 под действием внешней нагрузки и собственного веса опускается и перегоняет масло в надпоршневое пространство.

Скорость подъема и опускания поршня регулируется болтами 5, выведенными на крышку толкателя. Болты ограничивают. ход золотника 10, в результате изменяются пазммы окон для перепускания масла.

Давление, создаваемое центробежнымЧгасосом щд поршнем, составляет 1,5—3,0 н! смг (0,15—0,3 кГ/см2).

Лопасти^рабочего колеса насоса выполнены радиальными, вследствие чего работа толкателя не зависит от направления вращения двигателя толкателя.

В настоящее время изготовляется четыре типоразмера гидравлических толкателей с номинальным усилием па траверсе 25, 45, 75 и 160 кгс, а мощность электродвигателей соответственно 50, 120, 180 и 400 Em.

Ход штока равен 40—90 мм в 1Лгеисимости от размера электрогидравлического толкателя.

К преимуществам электрогидравлических толкателей по сравнению с электромагнитом относятся: повышенная износоустойчивость электродвигателей, превышающая в несколько раз износоустойчивость электромагнитов, меньший вес, меньшие пусковые токи и расход энергии, нечувствительность к возможности заклинивания рычажного механизма колодок.

В качестве недостатка можно отметить большее время срабатывания по сравнению с электромагнитами и длительность возврата после отключения.

5 Евневич 65

Рис. 33. Электрогидравлический толкатель типа Т:

I — траверса; 2 — электродвигатель типа АОЛ| 3 — болты для регулирования скорости Подъема и опускания поршня; 4 — корпус толкателя; 5 — штоки; 6 — труба; 7 — поршень; 8 — нижнее окно кожуха; 9 — пружина золотника; 10 — золотник; II — вал; 12 — крыльчатка; 13 — корпус насоса

В тормозах могут быть использованы центробежные толкатели. Такой толкатель (рис. 34) состоит из электродвигателя 1 и корпуса 2. Внутри корпуса расположены пружины 5 и вал 4, к которому с помощью рычагов укреплены грузы 3. Нижний конец вала 4

|

|

А) б)

|

5* |

Рис. 34. Центробежный толкатель: А—положение покоя; б—положение прн включенном двигателе толкателя

Скользящей шпонкой телескопически соединен с валом электродвигателя.

|

|

Пружины 5 отжимают шток 6 книзу и замыкают тормоз. При включении электродвигателя грузы 3 под действием центробежных сил смещают вал 4 кверху, сжимают пружины и растормаживают тормоз. При выключении двигателя пружины 5 замыкают тормоз.

Пример. Рассчитать тормоз с пружинным замыканием подъемного механизма мостового крана. Тормоз выполнен по схеме, показанной на рис. 30, б, и установлен на валу двигателя п = 730 об/мин. Крутящий момент, создаваемый грузом на валу тормоза, МкР — 270 нм (2700 кгс-см). Режим работы крана средний.

По табл. 15 принимаем диаметр тормозного шкива D = 300 мм, ширину колодок 120 мм. Расчетный тормозной момент

Мт = р МкР.

По нормам Госгортехнадзора для среднего режима работы крана р = 1,75. следовательно, Мт — 1,75-270 — 480 н. м (4800 кгс/см), Плечи рычагов принимаем а — 180 мм, I~ 400 мм.

Для колодок с асбестовой лентой при случайном попадании смазки коэффициент трения f= 0,35 (см. табл. 13). Усилие нажатия на колодку

ЛГ Мщ 480 N = ~W =МЩ35= 4550 к-

Усилие на конце тормозного рычага

Na 4550-18 Л1ЛП

Где t)p = 0,95 — к. п. д. рычажной системы.

Величину отхода колодок от шкива принимаем е = 0,6 мм, тогда ход замыкающего штока

. 0 I 2.0,6.40

Д = 2е—- =----------------- = 2,7 мм.

А 80

Принимаем предварительно, по аналогии с действующими тормозами, следующую характеристику пружин:

Замыкаю - Вспомога - щая тельная

TOC o "1-3" h z Диаметр проволоки D в мм..................................................... 9 3,2

Средний диаметр витков D в мм...................................... 46 30

Число рабочих витков п.................................................... 12 6

Усилие, создаваемое пружиной, зависит от величины сжатия ее и определяется по формуле

Gd*s 8D4 *

ГдеС^8,5-106 кгс/см2 (0,85-Ю5 Мм/жг) — модуль упругости при кручении; D — диаметр проволоки пружины в см D — средний диаметр витков пружины в см S — прогиб в см; П — число рабочих витков. Усилие сжатия вспомогательной пружины

Gdecns 8,5.106.0,32*.0,27 _ 8D3 л = 8^6 - ^ {2° Н) ■

° всп всп

Давление рабочей пружины при замыкании

Рзам = К + Рвсп = 210 + 2 = 212 кгс (2120 к).

Т

Первоначальный прогиб пружины для получения указанного усилия Р3ам:

Ы1ам

Дополнительное усилие от сжатия замыкающей пружины при растормажи - вании

AD GdtaMS 8,5.10б.0,94.0,27 ,к „ ,1йП , *Рз0М = = 8.4,63.12 = 16 КгС <16°

Максимальная сила, развиваемая пружиной при размыкании, Рпруж = К + ДРзая = 2120 + 160 = 2280 н (228 кгс).

|

^зам |

Максимальное напряжение кручения в пружине определяем по формуле, 8ZWW 8.4,6.226

J.14-0,93 См2 ж3 /

|

( |

Мн 500 J •

Максимальная сила на штоке, развиваемая электромагнитом,

Р0 = К + ДРзам + Рвсп = 210 + 16 - 2 = 214 кг (2140 «).

По хаталогу принимаем электромагнит клапанного типа М0-300Б, создающий щшент 1000 кгсм (100 нм). Усилие нажатия на штоке при плече 40 мм (4 см)

Pa max = 104°° = 250 кгс (2500 н),

ЙйГО больше требуемых 224 кг.

Площадь рабочей^поверхности_колодки~при угле обхвата а — 70°

IiDab 3,14-30.70.12

"зёо~ - ------- зад----- =

Удельное давление

N 460 кгс /л Мм

. что допустимо (см - табл. 13). Окружная скорость шкива

JiDn 3,14-0,3.730 ,Ir, u = 60 = 60 = 11,5 м/сек -

Условная удельная работа трения

А = ри = 2,Ы1,5 = 25.4

См2 сек

ТО также меньше допустимой [А = 50 кгс/см2 • м/сек.