ГОРЕЛОЧНЫЕ УСТРОЙСТВА ЭНЕРГЕТИЧЕСКИХ КОТЛОВ

Горелочные устройства крупных котлов обычно выполняются Как комбинированные, т. е. рассчитываются на сжигание двух видов топлива. Наибольшее распространение получили газомазут - ные и пылегазовые горелки. Однако имеются горелки, работающие на всех трех видах топлива, т. е. твердом, жидком и газовом.

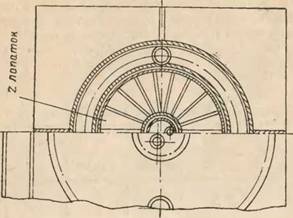

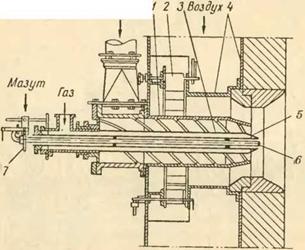

Для сжигания природного газа и жидкого топлива в ЦКТИ им. И. И. Ползунова разработана газомазутная горелка большой производительности (рис 59). В качестве аппарата для закручи-

|

|

|

|

|

Рис. 59. Газомазутная горелка ЦКТИ. |

Вания воздушного потока применен регистр осевого типа с пластинчатыми плавно изогнутыми воздухонаправляющими лопатками. Угол поворота лопаток регистра 50° относительно оси горелки. Воздушный тракт горелки, включая ее воздухозакручивающий аппарат, разделен на две зоны, которые в области регистра делят его на два концентрических канала: центральный и периферийный. Это дает возможность раздельного регулирования рас хода воздуха для настройки оптимального режима горения применительно к тому или другому виду топлива. Наличие плавных переходов по воздушному тракту горелки способствует снижению ее аэродинамического сопротивления. Коэффициент сопротивления воздушного тракта горелок при включении обеих секций воздухозакручивающего аппарата |в = 3,6.

Газовыпускная камера горелки размещена внутри корпуса и в торцевой части корпуса отделена от обмуровки кольцевым буртиком. С одной стороны к газовой камере приварена обойма, служащая для установки регистра, а с другой — конический козырек с цилиндрической обечайкой, оформляющие пережим амбразуры. В горелке применена система периферийной выдачи газа в глубине амбразуры через согнутую из трубы круглую газораспределительную камеру с насверленными на ее лобовой поверхности в два ряда газовыпускными отверстиями.

Для обеспечения равномерного выхода газа по окружности газораспределительной камеры и снижения потерь напора по газовому тракту горелки проходные сечения камеры и двух газоподводящих патрубков выполнены в 1,5 раза превышающими суммарную площадь всех ее газовыпускных отверстий.

Длительные испытания ряда типоразмеров данной горелки на котлах различной производительности показали высокую надежность и экономичность работы горелок. В табл. 51 приведены основные технические характеристики испытанных горелок. При работе горелок на газе была получена минимальная величина избытка воздуха за пароперегревателем аПп = 1,02 - ь 1,05 при отсутствии неполноты сгорания топлива. При сжигании мазута аПп = = 1,05-7-1,1.

Газомазутная горелка Таганрогского котельного завода в отличие от вышерассмотренной имеет центральную раздачу газа, что упрощает ее изготовление. Однако газовыпускные насадки при этом иногда подвержены перегреву и обгоранию. Центральная раздача газа осуществлена посредством двухстенной газоподводящей трубы, неподвижно установленной по оси амбразуры, через насверленные на конце этой трубы отверстия различного диаметра. Весь воздух, поступающий в горелку, закручивается с помощью лопаточного регистра тангенциального типа с плоскими лопатками, неподвижно установленными под углом 55° к радиусу. Отсутствует деление воздушного тракта на отдельные регулируемые зоны. Амбразура горелки имеет пережим, а затем расширяется по Направлению к топке под углом 20° на сторону.

|

Газомазутные горелки Ц. КТИ (рнс. 59)

|

Производительность единичной горелки колеблется от 1300 до 1900 кг/ч по мазуту и от 1500 до 2200 м3/ч по газу. Горелки поставляются комплектно к газомазутным котлам ТКЗ. Факел, создаваемый этими горелками, имеет большую протяженность, чем у горелок с периферийной раздачей газа.

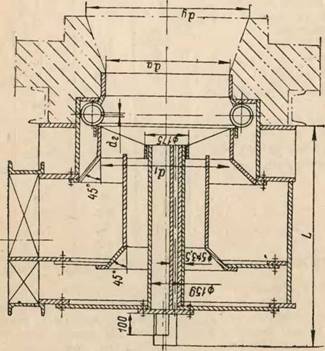

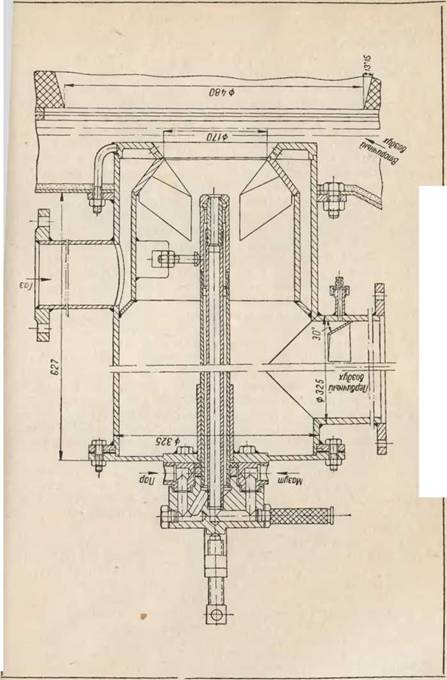

На рис. 60 показана газомазутная горелка Оргмонтажэнерго - газа (ОЭН), применяемая для паровых котлов производительностью до 40 т/ч. Горелка сконструирована на базе мазутной форсунки воздушного распыливания системы Оргэнергонефти. Газовая часть горелки выполнена в виде кольцевой цилиндрической камеры, заканчивающейся выходной головкой, в которой расположены газовыпускные отверстия в один ряд под углом 45° к оси закрученного потока воздуха. Закрутка первичного воздуха осуществляется в завихрителе с профилирующими лопатками, кото рый при работе на мазуте служит для турбулизации распыливаю - щего воздуха. Кроме того, при работе на мазуте в горелку подается вторичный воздух, получающий закрутку в особом регистре. Давление первичного воздуха должно быть не менее 180 мм вод. ст., а количество его должно составлять 60—70% оТ

|

|

|

Рис. СО. Газомазутная горелка конструкции Оргмонтажэнергогаза. |

Общего количества воздуха, необходимого для полного сгорания. В качестве резервного топлива предусмотрен мазут с паровым распылом.

Разработаны газомазутные и мазутные горелки ОЭН. Производительность их по мазуту колеблется от 75 до 750 кг/ч.

В 1961 г. Оргмонтажэнергогазом внесены некоторые изменения во все типоразмеры газомазутных горелок, которые сводятся к следующему. Подвод газа из внутренней полости кожуха выне сен и расположен над кожухом, что дает возможность при работе на мазуте снять деталь, подводящую газ, превратить газомазут ную горелку в мазутную. Снижена скорость выхода газа из отверстий с 45 до 30 м/сек, что значительно уменьшает шум при работе на газе и снижает необходимое давление газа перед горелкой. Заменены паровой и мазутные наконечники у форсунки в целях снижения удельного расхода пара при распыливании топлива паром. Предусмотрены окна с боков регистра для осмотра лопаток и возможности очистки их без выемки форсунки из амбразуры, а также для большего прохода воздуха при распыливании топлива паром. Характеристики одной из серии этих горелок даны в табл. 52.

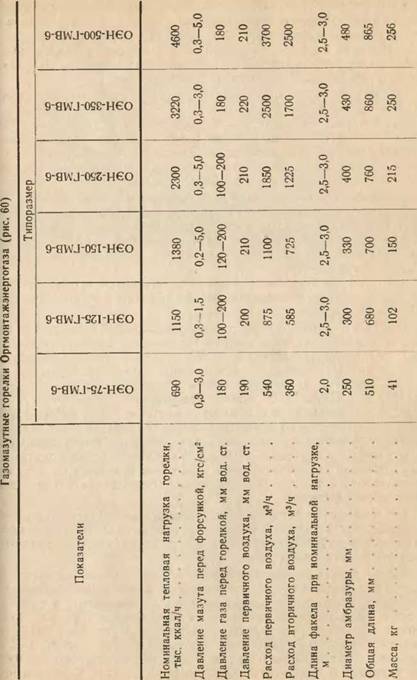

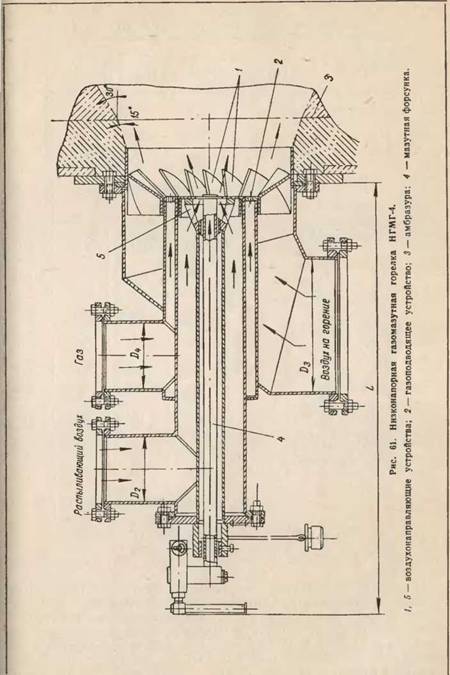

Газомазутные горелки ГМГ и НГМГ, разработанные в ЦКТП, идентичны по конструкции и состоят из газовоздушной части, мазутной форсунки, регистров первичного и вторичного воздуха, фронтовой плиты. Горелки отличаются способом распыливании мазута. Для горелок ГМГ применяется паромеханическая, а для НГМГ — пневматическая низконапорная форсунка.

Регистр первичного воздуха представляет собой лопаточный аппарат с прямыми лопатками, установленными под углом 45°, и служит для подвода закрученного воздушного потока к корню факела. Регистр вторичного воздуха устроен так же и служит для закрутки воздушного потока. Для горелок типа НГМГ торцевая стенка регистра вторичного воздуха выполнена в виде пережима для увеличения выходной скорости воздуха, так как воздух является в данном случае распыливающей средой.

Для нормальной работы горелок необходимо вести подогрев мазута до температур, обеспечивающих вязкость 3—4° для паромеханических и до 6° — для пневматических низконапорных форсунок. Мазут перед горелками должен быть профильтрован через сетку с ячейками не более 0,75X0,75 мм.

Давление распыливающего пара для горелок ГМГ поддерживается в пределах 0,7 —2,0 кгс/см2 на всех режимах. При работе на нагрузках выше 70% от номинальной подача пара для распыла не обязательна. Не рекомендуется применять пар для рас - пыливания с температурой более 200° С, а также высоковлажньш пар. В первом случае увеличивается опасность коксования распылителей, а во втором — ухудшается качество распыливания.

Переход с газа на жидкое топливо осуществляется путем подачи жидкого топлива под давлением 2—5 кгс/см2 и распыливающего пара. После воспламенения жидкого топлива подача газа

|

|

|

Примечание Давление пара перед форсункой для всех горелок 6—7 кгс/см2 |

Прекращается и устанавливается необходимый режим горения. Допускается одновременное сжигание газа и мазута. При всех переключениях подача вторичного воздуха не прекращается.

Зажигание горелок осуществляется либо автоматическими запальниками, либо переносными запальниками вручную. При зажигании в горелку подается только первичный воздух

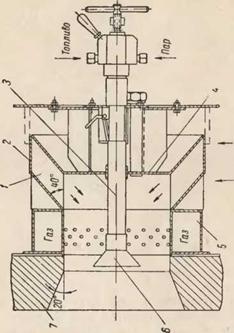

На рис. 61 показана низконапорная газомазутная горелка НГМГ. Распыливание жидкого топлива в ней осуществляется воздухом, который подводится к завихрителю под давлением 250— 300 мм вод. ст. За завихрителем установлен пережим, благодаря которому в зоне распыливания создаются высокие скорости и сильная турбулизация потока. Это обеспечивает хорошее распыливание топлива на всех режимах работы горелки.

Основное количество воздуха, необходимое для горения, подается под давлением 100—150 мм вод. ст. через второй завихри - тель. Давление и расход распыливающего воздуха остаются постоянными при всех режимах работы горелок, а количество воздуха, идущего на горение, регулируется в зависимости от расхода топлива через горелку.

Закрутка воздуха регистрами осуществляется в одну сторону. Правое или левое вращение воздуха выбирается в зависимости от компоновки горелок.

Топливо подается в зону распыливания через отверстия в топливном стволе, при этом распыл топлива, по данным испытаний НКТИ, получается близким к обеспечиваемому механическими форсунками. Проведенные исследования и опыт эксплуатации показали, что следует изготовлять топливные стволы горелок НГМГ-1,5 и НГМГ-2 с пятью отверстиями диаметром 3 мм, НГМГ-4— с восемью отверстиями диаметром 3 мм, НГМГ-5,5/7— с восемью отверстиями диаметром 4 мм. Топливный ствол устанавливается заподлицо с выходной кромкой регистра распыливающего воздуха с допуском ±0,5 мм. Углубление ствола внутрь горелки приводит к забрасыванию мазута на завихритель, а выдвижение ствола в топку — к ухудшению распыливания и тем самым к удлинению факела.

Газ подводится к горелке через специальное устройство, кото рое представляет собой коллектор с отверстиями по окружности. Диаметр отверстий газового насадка устанавливается в зависимости от теплоты сгорания газа.

Форма и оформление кирпичной кладки амбразуры могут изменяться в зависимости от конфигурации топки и компоновки. Основные характеристики горелок этого типа приведены в табл. 53. В табл. 54 приведены данные по газомазутным горелкам ГМГ, которые по своей конструкции аналогичны горелкам НГМГ, однако рассчитаны на повышенное давление мазута — до 30 кгс/см Оба типа горелок могут работать на мазуте марки М20 — М100 и газе с теплотой сгорания от 5000 до 8500 ккал/м3. Серийное про-

|

|

|

Характеристики газомазутных горелок НГМГ (рис. 61)

|

|

Примечание. Давление мазута для всех типов 0,3 кгс/см2. |

Изводство этих горелок налажено на заводе «Ильмарине» (Таллин, ЭССР).

В табл. 55 и 56 приведены режимные карты для обоих типов горелок. Причем следует оговорить, что для природного газа <2и= = 8500 ккал/м3 необходимо выдерживать следующие диаметры и количества отверстий в газовом коллекторе для выхода газа: для горелок ГМГ-1/1,5 и НГМГ-1,5 — по 16 отверстий диаметром 7 мм; для горелок ГМГ-2 и НГМГ-2— по 24 отверстия диаметром 7 мм; для горелок ГМГ-4 и НГМГ-4 — по 24 отверстия диаметром

|

— о |

|

О ^ О О <—Ч СМ о о 52 і о Ч - О ^ ^ СО N |

|

|

|

|

|

|

|

|

|

|

|

|

|

Режимная карта горелок ГМГ-2 и ГМГ-4

|

|

Примечание. Карта составлена для мазута М20 — М100 с <2Р = =9200 ккал/кг и природного газа с <2Н= 8500 ккал/м3. Температура воздуха 20° С |

|

Показатели |

Тепловая нагрузка горелки, номинальной |

% от |

|||

|

20 |

40 |

60 |

80 |

100 |

|

|

Давление газа рг, мм вод. ст. . . . |

14 |

55 |

125 |

225 |

350 |

|

Давление первичного воздуха. рв 1, мм вод. ст.................................................. |

300 |

300 |

300 |

300 |

300 |

|

Давление вторичного воздуха рв 2, мм вод ст |

5 |

18 |

42 |

75 |

120 |

|

Коэффициент избытка воздуха аг на газе |

1,20 |

1,20 |

1,15 |

1,10 |

1,10 |

|

На мазуте |

1,35 |

1,25 |

1,15 |

1,15 |

1,15 |

|

Таблица 56 |

|

Режимная карта горелок НГМГ-2 и НГМГ-4 |

![]() 10 мм; для горелок ГМГ-5,5/7 и НГМГ-5,5/7 — по 40 отверстии диаметром 10 мм.

10 мм; для горелок ГМГ-5,5/7 и НГМГ-5,5/7 — по 40 отверстии диаметром 10 мм.

Во время испытания горелок НГМГ-4 на природном газе, установленных в котлах ДКВР-6,5-13, получены следующие данные: к. п. д. котла на всех нагрузках 86—87%, оптимальный коэффициент избытка воздуха а0пт = 1,1. Более высокие показатели могли бы быть достигнуты, если бы производительность горелок соответствовала производительности котла. Дело в том, что для данного котла тепловая нагрузка горелок НГМГ-4 велика. Так, в опытах при изменении производительности котла от 40 до 120% загрузка горелок составляла всего 20—70%, т. е ни на одном режиме не приближалась к номинальной.

Ьі a

Cj cl,

Cj cl,

N: a. яо x X

O) ~

0 I

Cx 1 як E

1 a. со О

СП

D.'S1 H s

S4 fc I a.«

« Й о а s о **

4

0)

CL К

|

|

|

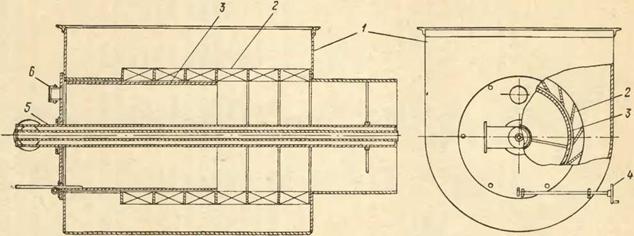

Газомазутные горелки типа ГМГА (рис. 62)

|

Газомазутные горелки типа ГМГА применяются на агрегатах, где основным видом топлива является газ, а мазут — резервным. Это обусловлено тем, что они могут работать при пониженных нагрузках (менее 50%) на мазуте без потерь тепла от химической неполноты горения только при избытке воздуха аг=2,0. А это, естественно, влечет за собой повышение потерь тепла с уходящими газами и снижение экономичности работы агрегата.

На рис. 62 показана конструкция горелки ГМГА, а в табл. 57 приведены ее характеристики. Воздухонаправляющее устройство имеет проточную часть с плоскими лопатками. Установленный по оси воздухонаправляющего устройства диффузор представляет сплошной сварной конус, который можно перемещать по центральной трубке. При работе горелки на газе диффузор выводится из воздушного потока и устанавливается в крайнем заднем положении. При работе на мазуте конус располагается непосредственно у корня факела.

Если воздухонаправляющие устройства нескольких горелок размещены в общем воздушном коробе, то они снабжаются пере- движными кольцевыми шиберами, называемыми регистрами, позволяющими перекрывать доступ воздуха к отдельным горелкаМ - Газораспределительное устройство состоит из камеры с тремя рЯ' дами отверстий для выхода газа. Горелка комплектуется пароме' ханической форсункой.

В СредазНИИГазе под руководством Р. Б. Ахмедова создана серия реверсивных газомазутных горелок, служащих для регулирования температуры перегрева пара в паровых котлах. Горелка с тангенциальным лопаточным подводом воздуха типа РТЛС показана на рис. 63. Она может быть изготовлена и в пылегазовом исполнении. В воздушном коробе горелки установлен тангенциальный лопаточный завихритель с жестко закрепленными лопатками, состоящий из шести секций. Завихритель разделен на две ступени (правого и левого вращения), по три секции в каждой. Внутри завихрителя установлен цилиндрический шибер, который с помощью привода свободно перемещается и фиксируется в определенном положении. Шибер позволяет перекрывать одну или другую ступень и соответственно получать то или иное направление вращения факела. Конструкция шибера позволяет регулировать интенсивность крутки воздушного потока. Расчетная производительность горелки по газу от 500 до 5000 м3/ч.

Исследования горелок типа РТЛС, проведенные на ряде ТЭЦ, показали их высокие эксплуатационные качества. Полное сжигание газа без потерь тепла от химической неполноты горения достигается при избытках воздуха а = 1,02 -5-1,04. Горелки обладают низким гидравлическим сопротивлением — около 20 мм вод. ст. В горелках легко осуществляется регулирование интенсивности крутки воздушного потока и изменение вращения взаимодействующих пламен, что позволяет получать оптимальную температуру перегрева пара.

Газомазутная горелка типа РТС имеет простой тангенциальный подвод воздуха. Она состоит из воздушного короба, поворотного барабана с прямоугольным направляющим окном для ввода воздуха в камеру завихрения, привода барабана и газового коллектора. Поворо^ый барабан с помощью привода может поворачиваться вокруг оси внутри воздушного короба в пределах до 200° и фиксироваться в любом положении. В зависимости от положения прямоугольного окна поворотного барабана относительно оси симметрии горелки обеспечивается правое или левое вращение воздушного потока. Изменением зазора между кромкой прямоугольного окна и ближайшей к нему стенкой воздушного короба можно в широких пределах регулировать интенсивность крутки воздушного потока. Расчетная производительность горелки находится в пределах от 300 до 8000 м3/ч. Горелка отличается низким гидравлическим сопротивлением. Устойчиво и экономично работает при избытках воздуха а — 1,03н-1,06. Основные преимущества горелок РТЛС и РТС заключаются в широком диапазоне регулирования, малых размерах, возможности изменения направления вращения факела.

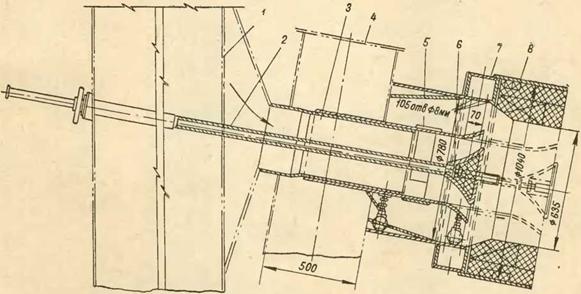

Широкое распространение для котлов средней и большой производительности получили комбинированные пылегазовые горелки конструкции Оргэнергострой (рис. 64), представляющие собой приспособленную для сжигания газа улиточную пылевую горелку

|

Рис. 63. Газомазутная реверсивная горелка РТЛС. |

/ — воздушный короб; 2 — тангенциальный лопаточный завихрнтель 3 — цилиндрический шибер; 4 — привод цилиндрического шибера;

5 — центральная газовая труба; 6 — гляделка.

|

Рис. 64. Пылегазовая горелка конструкции Оргэнергостроя. |

/ — пылепровод; 2 — труба для перемещения раздающего конуса; 3 — канал аэропылн; 4 — улиточный закручнватель; 5 — откатиая часть; 6 — раздающий конус 7 — газовая камера; 3 — уплотнение

Типа ОРГРЭС. Тепловая производительность горелки и скорости воздуха в ней остались такие же, как и при работе на угольной пыли. У комбинированных пылегазовых горелок скорость выхода газа из отверстий от 60 до 150 м/сек. Подача воздуха в основном производится по каналу вторичного воздуха, т. е. через завихри тель. В канал аэропыли также рекомендуется подача 10—15% воздуха. На целом ряде установок количество первичного воздуха, подаваемого через канал аэропыли, приходится увеличивать до 30%) для снижения воздушного сопротивления горелки и возможности подать через нее необходимый для горения воздух.

Центральные трубы, образующие канал аэропыли, должны обязательно выполняться откатными во избежание обгорания раздаточного конуса при сжигании газа. При работе этих горелок процесс горения практически заканчивается на расстоянии 2—2,5 м от амбразуры, остальная часть топочной камеры заполнена несветя щимся пламенем. Горелка имеет следующие характеристики:

Тепловая нагрузка, тыс. ккал/ч, при <2,! =

TOC o "1-5" h z =8500 ккал/м3 . 25500

Расход газа, м3/ч. ................................................ 3000

Скорость газа на выходе из отверстий, м/сек 100

Скорость воздуха, м/сек... 35

Длина факела при работе на газе, м. ... 3

Диаметр амбразуры, мм. 1320

Длина горелки, м 3

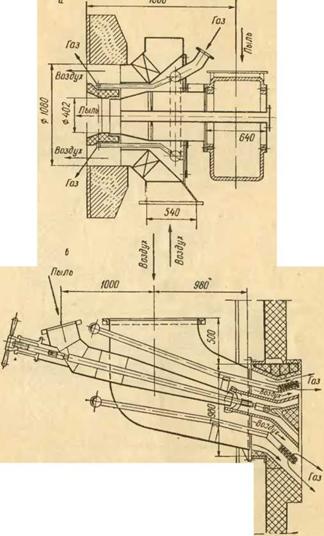

Комбинированная пылегазовая горелка (рис. 65, а) предназна-

Чена для сжигания тощих углей и природного газа в топках мощных котлов электростанций. Горелка создана на базе горелок Таганрогского котельного завода. В горелке сохранен улиточный под вод пылевоздушной смеси и подвод вторичного воздуха с лопа точным регистром.

Газ подводится к кольцевому коллектору горелки и далее по отдельным трубам к раздаточному кольцу с отверстиями диаметром 20 мм. Раздаточное кольцо выполнено из жаропрочной стали Пылевой насадок выполняется из огнеупорного кирпича. Горелка реконструирована Мосэнергопроектом. Ее основные характеристики следующие:

TOC o "1-5" h z Тепловая нагрузка, тыс. ккал/ч 23000

Расход природного газа, м3/ч.... 2700

Расход угля (<2Р = 6550 ккал/кг), кг/ч. . . 3550

Скорость газа на выходе из отверстий, м/сек 110

Скорость воздуха, м/сек. . ... 35

Длина факела при работе на газе, м. 3

Мосэнергопроектом на базе щелевых горелок типа ОРГРЭС

Создана пылегазовая горелка большой производительности. Горелка (рис. 65, б) имеет поворотный насадок, позволяющий регулировать подачу пыли по высоте топочной камеры, а также изменять скорость выхода аэросмеси. Газовая часть горелки состоит из шести труб диаметром 83X3,5 мм, расположенных по высоте

|

Рис. 65. Пылегазовые горелки, реконструированные Мосэнерго проектом на базе горелкн Таганрогского котельного завода (а) и горелки ОРГРЭС — БПК (б). |

В 2 ряда, по три трубы в каждом ряду. Трубы имеют на концах отверстия диаметром 8 мм для выхода газа. В случае необходимости можно производить выемку труб газовой части горелки без разборки труб аэросмеси. Пылегазовая горелка имеет следующие характеристики:

TOC o "1-5" h z Тепловая нагрузка, тыс. ккал/ч...................................... 21000

Расход природного газа, м3/ч... . . 2450

Скорость выхода газа, м/сек........................................... 35

Скорость воздуха на выходе из амбразуры, м/сек. 25

Сопротивление горелки по воздушному тракту,

Мм вод. ст.......................................................... . 50

Сопротивление горелки по газовому тракту,

Мм вод. ст............................................................................... 300

Длина факела при работе на газе, м. . . ~ 2,5

Одна из конструкций комбинированной горелки, предназначенной для сжигания угольной пыли, природного газа и мазута, приведена на рис. 66. Мазутная паромеханическая форсунка устанавливается по оси горелки. Газ подается по кольцевому каналу и

|

Аэропыль

Рис. 66. Комбинированная пылегазомазутная горелка. /— корпус; 2 — направляющий аппарат; 3— каркасная труба; 4 — воздушный короб; 5 — щелевой газовый наконечник; 6 — мазутная форсунка; 7 — маховик для передвижения газового наконечника. |

Выходит через щели газового наконечника, где попадает в закру - ченный поток воздуха. Перемещение каркасной трубы с газовым наконечником с помощью винтовой передачи и маховика позволяет регулировать скорость выхода газа. При движении газового наконечника длина щелей, через которые выходит газ, может изменяться от 60 до 0 мм, т. е. щели могут быть полностью перекрыты. Эта конструктивная особенность горелки позволяет менять дальнобойность газовых струй для установления оптимального соотношения скоростей газа и воздуха при изменении теплоты сгорания газа.

Для возможности передвижения газового наконечника и связанной с ним мазутной форсунки подвод мазута и пара к последней осуществляется гибкими шлангами. Мазутная форсунка легко разбирается и может быть прочищена или заменена новой во время работы агрегата.

Смесь угольной пыли с первичным воздухом подастся в топку по каналу, снабженному спиральными ребрами. Вторичный воздух закручивается в противоположном направлении. При работе горелки на угольной пыли газовые щели полностью перекрываются во избежание обгорания и шлакования.

Работа горелки проверялась на котле ТЭЦ. Котел был оборудован шестью пылегазомазутными горелками. Сжигание газа позволило, как выявилось в работе, вести топочный процесс с меньшим, чем при пылеугольном топливе, избытком воздуха. Коэффициент избытка воздуха за котлом при номинальной нагрузке составлял на угольной пыли 1,22, а на природном газе—1,17. Наблюдалось также снижение температуры уходящих газов за воздухоподогревателем котла при сжигании газа на 10—15° С по сравнению со сжиганием угольной пыли. При этом указанные избытки воздуха обеспечивали отсутствие химической неполноты сгорания. К. п. д. котла был высоким и достигал при номинальной паропроизводительности 93—94°/о на газе и 90—92% на угольной пыли.

Переход с одного вида топлива на другое осуществляется без затруднений. Для перевода работы горелки с газа на мазут требуется 1—2 мин, т. е. время, необходимое для открытия паровых и мазутных вентилей. Для перевода работы горелки на угольную пыль необходимо затратить 10—15 мин, так как это время требуется для разогрева горячим воздухом пылеугольных мельниц.

Горелка допускает одновременное сжигание газа и угольной пыли. Процесс горения обоих топлив протекает устойчиво, однако экономичность работы горелки ухудшается, так как приборы теплового контроля и автоматики настраиваются только на один вид топлива.