ТЕПЛОВАЯ ОБРАБОТКА

Тепловая обработка при изготовлении изделий из газобетона на основе пергидроля такая же, как и при производстве изделий из ячеистых бетонов других видов. Различны только режимы. Это различие предопределяется тем, что при применении пергидроля не только сокращаются сроки схватывания ячеистого раствора, но и быстрее нарастает прочность схватывающегося раствора.

Как в процессе пропаривания при нормальном давлении, так, в особенности, в автоклавах в начале тепловоц обработки температура внутри изделий меньше, чем на его поверхности а при охлаждении после теплообработки, наоборот, температура внутри изделии выше, чем на его поверхности. Это обстоятельство вызывает возникновение термических напряжений, сопровождающееся деформацией изделий с появлением трещин.

Трещин па поверхности изделий тем больше, чем быстрее изменяется температурив пропарочной камере или автоклаве при разогреве или охлаждении, чем больше геометрические размеры изделий (главным образом их сечение) и чем меньше начальная прочность твердеющего изделия.

Поэтому, чтобы уменьшить возможность возникновения трещин при тепловой обработке изделий, наряду с некоторыми специальным» мерами, прибегают также к повышению начальной. прочности путем увеличения их предварительной выдержки в формах. Минимальный срок предварительной выдержки изделий в формах при производстве изделия на основе пергидроля в 1,5 раза меньше, нежели при производстве ячеистых бетонов других видов.

Помимо указанного выше сокращения продолжительности предварительного выдерживания изделия в формах, представляется возможным уменьшить также п. продолжительность про - паривания изделий в пропарочных камерах или в автоклавах.

Режим пропаривания крупноразмерных изделий из газобетона на пергидроле в автоклавах при повышенных давлении и температуре почти аналогичен режиму при производстве изделий из газобетона на алюминиевой пудре.

Особое внимание уделяется при этом тому, чтобы периоды подъема и спуска давления были возможно продолжительнее, а главное, чтобы в это время давление (а стало быть и температура) изменялись плавно, без скачков, особенно при спуске.

Благодаря удлинению периодов подъема и спуска давления в автоклаве разница в температурах между наружными и внутренними слоями большеразмерных изделий сокращается, и поэтому термические напряжения не достигают величины, выЗывающей появление трещин. При производстве крупноразмерных н.^елнй д.::;лек;-е к лзгокллро ло S—Ю ати нужно поднн - мать медленно, в течение 4—6 час., а опускать в течение еще более продолжительного времени — 5—8 час.

Необходимо иметь в виду, что спуск давления в автоклаве до нуля приводит к снижению температуры только до 100°. Поэтому недопустимо после спуска давления сразу же открывать крышку автоклава и выгружать изделия. Необходимо предварительно до выгрузки изделий, снижать температуру в автоклаве до 50—60° и только после этого открывать крышку автоклава.

Для сокращенного и более равномерного снижения температуры изделий после спуска давления в автоклаве целесообразно применять вакуумирование.

Этот способ позволяет при снижении давления понизить температуру, при 'которой начинается испарение влаги; поэтому при ікікуумпроваини интенсивнее испаряется влага, содержащаяся внутри газобетонного изделия, поглощая при этом тепло его внутренних слоев. Благодаря этому уменьшается перепад температуры между внутренними и наружными слоями изделия, снижаются температурные напряжения в теле изделия, обычно вызывающие его деформацию, и уменьшается влажность.

Весьма рациональное мероприятие по предупреждению тре - щинообразования крупноразмерных изделий — создание в теле газобетонного изделия технологических пустот.

|

|

|

1 |

|

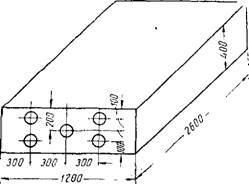

Рис. 39. Расположение технологических пустот в крупном блоке |

При опытном изготовлении крупных блоков из газобетона на пергидроле[8] на Рижском заводе строительных материалов для этой цели применялись металлические пустотообразовате - ли диаметром 50 .ялі. Располагают их в отверстиях торцовых стен форм в шахматном порядке на расстоянии 300 мм друг от друга, как это показано на рис. 39.

Все - л и блоки, имеющие размер в плане 2,6 X 1,2 .к при толщине 0,4 м, с технологическими пустотами выходили из автоклава без каких-либо трещин.

После тепловой обработки в теле газобетона остается значительное количество влаги. Количество остаточной влаги больше в газобетоне, твердевшем в пропарочной камере, а при автоклавировании—меньше.

В безавтоклавиом газобетоне на основе пергидроля, выпускаемом Жигулевским заводом Куйбышевгидростроя, после выгрузки из пропарочной камеры количество остаточной влаги составляло 30—50% от веса газобетона.

Для снижения остаточной, влажности теплоизоляционного газобетона па основе пергидроля, по предложению Отдела испытания стройматериалов (ОИСМ) Куйбышевгидростроя, га - зобетоппын раствор, залитый в формы, твердел ие как обычно « в процессе пропаривания, а в процессе прогрева электропанелями, расположенными между формами.

Электропанели представляют собой металлическую раму с электроизоляцией с верхней и нижней сторон, перекрытой тонким металлическим листом. Внутри папелн находится спираль

Таблица 34

Влажность газобетона в зависимости от способов тепловой обработки

ИЗ Піїхромоноіі проволоки, по которой пропускается электрическим ток. Формы с газоботоииым раствором, установленные на электропанели и перекрываемые ими, прогревались в течение!2 -1-І час.

Величины остаточной влажности безавтоклавного газобетона па основе пергидроля в зависимости от способа тепловой обработки приводятся в табл. 34.

Твердение при электропрогреве привело к заметному уменьшению количества остаточной влаги в безавтоклавном газобетоне по сравнению с твердевшим при пропарнванпи.

Дальнейшее уменьшение остаточно» влажности при вылеживании газобетона протекает с почти одинаковой интенсивностью независимо от способа его тепловой обработки, что видно из данных табл. 35.

Таблица 35

Изменение остаточной влажности газобетона после вылеживания

|

Количество влаги в % от всса |

|||

|

Способ Т П 'ЮВОЙ |

Продолжительность выле |

Образцов |

|

|

OL ра коткії |

Живании после распалубки |

||

|

И сутках |

|||

|

Сырых |

Высушенных |

||

|

Сразу после тепловой |

|||

|

Обработки. |

33,3 |

50 |

|

|

1 |

2S,8 |

43,2 |

|

|

2 |

27,2 |

40,7 |

|

|

Про ■ 'рпиание |

4 |

25,8 |

38,8 |

|

5 |

' 25,2 |

37,8 |

|

|

8 |

22 |

33,2 |

|

|

15 |

21 ,8 |

32,S |

|

|

17 |

21 ,8 |

32,8 |

|

|

Сразу после тепловой |

|||

|

Обработки |

28,4 |

42,1 |

|

|

2 |

25,5 |

3N |

|

|

-)лектI>o iporpcn |

3 |

2І.5 |

35,3 |

|

6 |

21,6 |

30,7 |

|

|

14 |

16,2 |

23,4 |

|

|

16 |

16,2 |

23,4 |

Таким образом, способ тепловой обработки прогревом элек - 'I ропанеля-мп может быть использован наряду с другими приемами как средство получения газобетопных изделии с пониженной влажностью.

4 РАСПАЛУБКА, РАЗРЕЗКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Операции, завершающие изготовление газобетона на основе пергидроля, аналогичны соответствующим операциям по получению ячеистых бетонов других видов. Незначительные особенности сводятся к следующему. ;

Распалубливают изделия, охлажденные до 30—50°. Для этого формы с изделиями выдерживают в помещении цеха в течение і—2 час. после их выгрузки из автоклава или из пропарочных камер. Извлекают изделия из формы при откинутых бортах при помощи тельфера (или крана) и траверсы, прикрепляемой к петлям изделий.

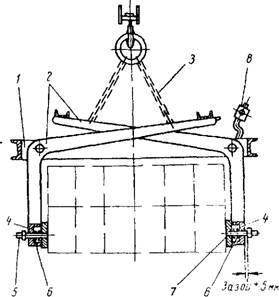

Для распалубки и транспортирования газобетонных блоков без петель применяют захватные устройства рычажного типа.

|

Рис. 40. Захватное устройство рычажного типа |

Конструкция захватов представлена на рис. 40. В этом захвате к верхней раме 1 шарпирно присоединены четыре рычага 2. К нижним концам рычагов приварены два швеллера 4, к которым на болтах 5 с пружинами 6 прикреплены по четыре рифленых планки 7 длиной, соответствующей длине блока. Захват па цепях 3 подвешен к крюку крана.

Чтобы удержать захват на крюке раскрытым, сделан откидной затвор 8 с контргрузом.

Ново-Каховский, Жигулевский и Петропавловский (Казахская ССР) заводы изготавливают теплоизоляционные неарми - рованные плиты толщиной 10 см из безавтоклавного газобетона на пергидроле с объемным весом 500—600 кг/м3 и небольшой начальной прочностью—в пределах до 10 кПсм~.

Во избежание возможных поломок 'П большого колпчесіпл отходов при распалубке, штабелировке и транспортировании таких плит с малой прочностью и небольшой толщиной эти плиты изготавливают из больших блоков путем их распиловки.

Распиливают плиты на месте укладки поперечными пилами. Процесс распиловки одной плиты занимает всего 25—30 сек.

Нужно иметь в виду, что распиловка намного затрудняется, если блок в течение нескольких дней успел затвердеть на складе. Поэтому блоки сразу же отправляют для распиловки на место укладки н использования.

Для механизации распиловки газобетоиных блоков на плиты Ново-Кахсвскин и Жигулевский заводы запроектировали и изготовили опытные распиловочные станки по принципу пилорамы и ротационный, станок типа циркульной пилы. Однако обе эти машины имеют существенные недостатки и используются не систематически.

Применять машины, распиливающие газобетон при помощи натянутых струн, в данном случае нельзя, так как прочность доставленного на место и затвердевшего после пропаривання блока высокая и он не поддастся такому распиливанию.

Штабелировка на складе и перевозка газобетонных изделии, не рассчитанных на работу при изгибе, производятся в вертикальном положении. Хранят изделия из газобетона либо в закрытом помещении, либо под навесом, чтобы предохранить их от увлажнения дождем или-снегом.

Чтобы сохранить газобетонные изделия от увлажнения, их поверхность целесообразно покрывать такими гидрофобизирую - щими растворами, как гидрофобизирукіщ'ая жидкость ГКЖ-Ю либо ГКЖ-11 в виде водной эмульсии, k также водные растворы этил - и метилспликонатов натрия (ЗСГ-9 и МГС-9).

Наносят гидрофобизирующие растворы па поверхности га- зобетонныч изделий кистями, щетками или пневматическими распылителями (типа пистолета).