Получение фторопласта

Компрессионное формование — способ получения изделий из порошкообразных полимеров путем «холодного» прессования при температуре ниже температуры текучести с последующей термообработкой для сплавления частичек в монолит (спекание) без давления.

Этот способ пригоден для переработки любых термопластов, но в промышленности применяется преимущественно для изготовления изделий из политетрафторэтилена (фторопласт Ф-4, тефлон). Специфика переработки Ф-4 заключается в том, что при переводе их в вязкотекучее состояние материал склонен к термодеструкции и для фторопластов обычные способы переработки не пригодны.

Основной трудностью при прямом прессовании (изделия) является достижение равномерной плотности во всех его частях. Поэтому часто оказывается невозможным изготовление изделий сложной формы непосредственно из порошкообразных полимеров, и заданную конфигурацию воспроизводят путем дополнительной механической обработки заготовок. Для обеспечения равномерной плотности порошок перед прессованием необходимо разрыхлять и просеивать для удаления комков, а при загрузке пресс-формы тщательно разравнивать с помощью металлической линейки или шпателя.

Для получения сплошного, непористого изделия необходимо обеспечить достаточное уплотнение порошка, которое повышается с увеличением давления прессования (для Ф-4 вплоть до 40 МПа). В процессе спекания изделие дополнительно уплотняется тем больше, чем меньше плотность заготовки, что объясняется возрастанием контактной поверхности частиц полимера, нагретого до высокоэластического состояния.

Продолжительность спекания материала под давлением существенно влияет на свойства изделий. Это обусловлено изменением конформаций макромолекул и увеличением числа прямолинейных участков, которые при охлаждении полимера становятся центрами кристаллизации.

Таким образом, продолжительность спекания определяет степень кристалличности и, как следствие этого, показатели физикомеханических свойств материала. Степень кристалличности полимера зависит также от скорости снижения температуры до определенного уровня: у Ф-4 ниже 250 °С кристаллизация практически прекращается, а максимальная скорость кристаллизации наблюдается при температуре около 315 °С. Поэтому при быстром охлаждении от температуры спекания (360—390 °С) Ф-4 приобретает мелкокристаллическую структуру.

Наоборот, при медленном снижении температуры размер кристаллов Ф-4 увеличивается, а объем кристаллической фазы возрастает до 93—97%, придавая материалу повышенную хрупкость. Следовательно, варьируя условия выполнения технологических операций, можно регулировать надмолекулярную структуру полимера (тип, размер и содержание кристаллических образований).

ЦЕЛЬ РАБОТЫ: определение влияния условий прессования, спекания и охлаждения на свойства Ф-4 и на геометрические размеры изделий.

Рекомендуемые изделия: диски и кольца толщиной 2 мм, наружным диаметром 100 мм и внутренним диаметром колец 50 мм.

МАТЕРИАЛЫ

Порошок фторопласта Ф-4, выдержанный в лаборатории не менее 3 сут (при переработке Ф-4, взятого из холодного помещения, происходит коробление и даже растрескивание образцов).

При работе с Ф-4 необходимо соблюдать следующие условия:

Температура хранения должна поддерживаться в пределах от 21 до 26 °С (в противном случае изменяется плотность Ф-4 из-за неустойчивости кристаллических модификаций);

Помимо общей вентиляции должна быть предусмотрена местная, поскольку процесс переработки сопровождается выделением токсичных продуктов.

ОБОРУДОВАНИЕ, ОСНАСТКА, ПРИБОРЫ

Гидравлический пресс мощностью не менее 400 кН[17], пресс-форма для таблетирования дисков и колец, термошкаф, разрывная машина, тензометры для измерения удлинений образцов, потенциометр с термопарой, технические весы, штангенциркуль, сито, шпатель, металлическая баня емкостью не менее 3 дм, асбестовая ткань, вырубные ножи.

Задание 1. Изучение влияния условий холодного прессования на качество изделий из фторопласта-4

1.1. Для определения влияния давления из Ф-4 формуют по одной заготовке в виде диска и кольца при давлениях 15, 20, 25, 30, 35 и 40 МПа, температуре пресс-формы 23±2 °С и времени выдержки под давлением 2 мин.

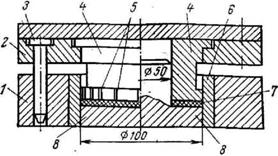

Таблетирование заготовок заданных видов и размеров проводится в пресс-форме, изображенной на рис. 1. Объем загрузочной камеры пресс - формы должен в 5 раз превышать объем образца, поскольку при прессовании порошок Ф-4 уплотняется в 4—5 раз (плотность таблеток равна приблизительно 1830 кг/м, т. е. на 25% меньше плотности готового изделия).

|

Рисунок 1. Пресс-форма для таблетирования дисков и колец: 1 — обойма матрицы; 2 — обойма пуансона; 3 — направляющая колонка; 4 — пуансоны соответственно для дисков и колец; 5 —дренажные отверстия; 6— матрица; 7 — образец из Ф-4; 8 — вставное дно матрицы соответственно для дисков и колец. |

Для таблетирования при заданных давлениях используют разрыхленный и просеянный порошок. Навеска Ф-4 должна равняться произведению плотности Ф-4 на заданный объем изделия. Навеску равномерно распределяют в полости пресс-формы при помощи металлической линейки или шпателя. Утрамбовка Ф-4 и дополнительное дозирование порошка недопустимы, так как они могут вызвать растрескивание изделия во время спекания. Сразу же после распределения порошка пресс-форму закрывают. При закрывании пресс-формы скорость опускания пуансона снижают до 10 мм/мин, чтобы удалить часть воздуха из таблетируемого порошка. Спекание и охлаждение образцов из Ф-4 проводят по одному режиму. Таблетки, изготовленные при различных давлениях, помещают для спекания в термошкаф, нагретый до 380 °С. Колебания температуры в разных точках внутри термошкафа не должны превышать ±5°С, поэтому рекомендуется пользоваться печами с рециркуляцией воздуха и вращающимся подом. При этом исключается

Неравномерный нагрев образцов. Для наблюдения за ходом спекания заготовок дверца термошкафа должна быть застеклена, а внутри него предусмотрено освещение. Процесс спекания заканчивается после достижения полной прозрачности образцов, что свидетельствует о сплавлении частиц материала. Продолжительность спекания определяют из расчета 20 мин на 1 мм толщины таблетки.

После спекания изделие следует быстро охладить погружением в воду, имеющую комнатную температуру. К испытаниям можно приступить только после охлаждения изделия по всему объему.

Испытание полученных изделий (дисков и колец) рекомендуется проводить одновременно, чтобы избежать влияния колебаний температуры окружающей среды и различных изменений в структуре материала при хранении образцов. За результат испытания принимают среднее арифметическое трех измерений.

Плотность Ф-4 определяют гидростатическим взвешиванием дисков и колец.

Усадку колец и дисков определяют в соответствии с ГОСТ 18616—73.

Механические показатели определяют при 23±2 °С на специальных образцах, которые вырезают (или вырубают специальным вырубным ножом) из дисков и колец.

Полученные данные вносят в таблицу 1.

|

Таблица 1- Свойства полученных изделий

|

|

По результатам испытаний строят зависимости плотности, усадки и прочности образцов от давления. |

1.2. Исходя из построенных графиков определяют оптимальную продолжительность таблетирования при оптимальном давлении. Таблетирование производят с выдержкой 0,5; 1; 2; 3 и 5 мин.

Порядок выполнения задания и проведения испытаний описан в п. 1.1. Полученные данные вносят в таблицу (по образцу табл. 1). По результатам испытаний строят соответствующие графические зависимости, по которым определяют продолжительность прессования таблеток, гарантирующую наиболее высокие и стабильные показатели свойств изделий из Ф-4.

Задание 2. Изучение влияния продолжительности спекания на качество изделий из фторопласта-4

Изготовляют по шесть образцов в виде дисков и колец по оптимальному режиму, установленному при выполнении задания 1. Все образцы одновременно помещают в термошкаф при температуре 380±5 °С. Первый диск и кольцо вынимают после выдержки в течение 5 мин/мм толщины изделия, следующие образцы через 10 мин/мм, затем через 15 мин/мм и т. д.

Очередной диск и кольцо, извлеченные после заданной выдержки из термошкафа, быстро погружают в воду, имеющую комнатную температуру. После полного охлаждения испытывают свойства образцов. Полученные данные вносят в таблицу (по образцу табл. 1). По результатам испытаний строят графики зависимостей плотности, усадки и прочности образцов от продолжительности спекания таблеток.

Задание 3. Изучение влияния условий охлаждения изделий из фторопласта-4 после спекания на их качество

Изучение влияния условий охлаждения проводится при трех режимах: медленном охлаждении до комнатной температуры, медленном

Охлаждении до 250 °С с последующим быстрым понижением температуры, быстром охлаждении до комнатной температуры.

Для оценки каждого режима необходимо изготовить по одному образцу в виде кольца и диска, проведя таблетирование и спекание по оптимальным режимам, установленным при выполнении Заданий 1 и 2.

3.1. При медленном охлаждении изделия (диск и кольцо) после спекания в термошкафу тщательно завертывают в асбестовую ткань, вставляют в пакет контактную термопару или термометр так, чтобы они касались остывающих образцов, и наблюдают за скоростью их охлаждения.

3.2. При ступенчатом охлаждении изделия после спекания (диск и кольцо), как и в предыдущем случае, медленно охлаждают, завернув их в асбестовую ткань. Как только температура образцов понизится до 250 °С, образцы разворачивают и быстро погружают в воду, имеющую комнатную температуру.

3.3. При быстром охлаждении изделия после спекания (диск и кольцо)

Помещают в водяную баню, поддерживая в ней комнатную

Температуру, и выдерживают до тех пор, пока температура по всему сечению изделий не станет равной температуре воды.

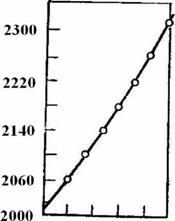

3.4. Испытание образцов, охлажденных с различной скоростью, проводят согласно методике, приведенной выше. Полученные данные вносят в таблицу (по образцу табл. 1). По графику зависимости плотности Ф-4 от степени кристалличности (рисунок 2) определяют степень кристалличности полученных образцов. Результаты заносят в таблицу 2.

|

Таблица 2 - Зависимость свойств образцов от режима охлаждения

|

|

О 20 40 60 80 100 Степень кристалличности, % |

![]() Рисунок 2. Зависимость плотности Ф-4 от его степени кристалличности.

Рисунок 2. Зависимость плотности Ф-4 от его степени кристалличности.

Задание 4. Определение оптимальных условий формования изделий из фторопласта-4

На основании анализа данных, полученных при выполнения первых трех заданий, определяют оптимальные условия переработки Ф-4. Результаты вносят в табл. 3.

|

Таблица 3 - Оптимальные условия переработки Ф-4

|

|

Для окончательной оценки установленного режима формования изделий из Ф-4 изготавливают по одному кольцу и диску, которые подвергают испытаниям, описанным выше. По результатам испытаний определяют условия переработки Ф-4. |