ФОТОЭЛЕКТРИЧЕСКОЕ. ПРЕОБРАЗОВАНИЕ. СОЛНЕЧНОЙ ЭНЕРГИИ

СОЛНЕЧНЫЕ МОДУЛИ С ПОВЫШЕННЫМ СРОКОМ СЛУЖБЫ

Выпускаемые в настоящее время фотоэлектрические модули имеют относительно длительный срок службы. Тем не менее, состояние дел не может в полной мере удовлетворить потребителя.

Основные причины старения фотоэлектрических модулей связаны с коррозией контактной сетки на поверхности фотопреобразователей и увеличением оптических потерь в ламинирующих слоях за счет окрашивания и различного рода отслоений.

Особенно заметным этот эффект становится при попытке использовать выпускаемые модули с концентрированным солнечным излучением. Даже при незначительном повышении уровня концентрации процесс потемнения ламинирующего материала значительно ускоряется, что неизбежно приводит к существенному ухудшению характеристик модулей. В значительной степени этот факт объясняется тем обстоятельством, что именно химический состав стандартного термопластичного заполнителя на основе сополимера EVA обусловливает целый ряд недостатков, присущих всем известным модификациям пленок.

Применяемая сегодня технология ламинирования фотоэлектрических модулей не лишена серьезных недостатков. К этим недостаткам можно отнести принципиальные ограничения по производительности процесса ламинирования, выделение летучих веществ в процессе термо-вакуумного ламинирования, осложняющих условия работы вакуумного оборудования, а также значительную энергоемкость процесса ламинирования (36 кВт ч/I ч работы стандартного ламинатора).

В [76] выполнен анализ состояния рынка фотоэлектрических модулей в мире, который показал, что в последнее время, в особенности в течение последних лет, ведутся активно поисковые работы по совершенствованию технологии производства фотоэлектрических модулей как в части замены EVA пленочными материалами на другой полимерной основе (полиуретаны, иономеры на основе сополимеров этилена и метакриловых кислот, сополимеры этиленового ряда, модифицированные силанами и др.), так и в части разработки технологических процессов, исключающих стадию ламинирования.

Такая ситуация на рынке фотоэлектрических модулей стимулировала компании-производители предпринять шаги по созданию более совершенной технологии получения модулей с улучшенными характеристиками. Так, в [76] было показано, что фирма Sitec Solar предлагает взамен ламинирования использовать оборудование и технологию, близкие к процессу производства заливочных триплексов, с применением жидкого УФ-отверждаемого двухкомпонентного полимерного состава на основе акриловых олигомеров [88]. Аналогичная технология была предложена в 2001 г. предприятием ОАО «Рязанский завод металлокерамических приборов» [89]. Совместные усилия нескольких фирм - Bystronic glass, Lenhardt Mashinenbau, Wurth Solar, Apollon Solar завершились созданием экспериментальных высокопроизводительных автоматизированных линий для производства тонкопленочных и кристаллических модулей без использования каких-либо полимерных заполнителей [90 — 92]. Базовой технологией в этом случае является технология изготовления вакуумных стеклопакетов с применением термопластичного спейсера (TPS) на основе полиизобутилена. При изготовлении модулей из моно - или поликристаллических элементов TPS используется также в качестве клея для крепления элементов к тыльной подложке.

С точки зрения оптической прозрачности, широкого температурного диапазона эксплуатации и чистоты от ионогенных примесей наиболее привлекательными представляются крсмнийорганические полимеры (поли-силоксаны), на основе которых были созданы и применяются уже десятки лет клеящие и герметизирующие материалы для космических солнечных батарей.

Мировой лидер в области производства полисилоксанов - компания Dow Corning разработала экспериментальную технологическую установку для производства модулей стандартной конструкции («стекло - пленка») с применением полисилоксанового заполнителя, отверждаемого при температуре 100°С [94]. Такая технология обеспечивает увеличение долговечности модулей, однако не дает существенного выигрыша по энергозатратам на производство и не позволяет производить двусторонние модули, пригодные для эксплуатации в установках с концентрированными потоками солнечного излучения.

Начиная с 90-х годов прошлого века начали появляться сведения о положительном опыте эксплуатации микросхем и полупроводниковых приборов, герметизированных с применением так называемых полисилоксановых гелей.

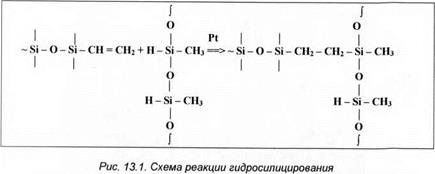

Гели принято выделять в специальный класс ультрамягких капсулянтов. Они представляют собой редкосшитую структуру, образующуюся в процессе гидросилицирования ■ реакции взаимодействия низкомолекулярных полисилоксанов, содержащих диметил-метилвинилсилоксановые звенья со сшивающим агентом на основе смеси различных циклических и линейных гидридси - локсанов в присутствии платинового катализатора (платинохлористоводородная кислота) по схеме, приведенной на рис. 13.1.

Из рис. 13.1 видно, что вулканизация осуществляется по схеме «полимер-полимер» без выделения побочных продуктов реакции с образованием длинных поперечных мостиков, придающих вулканизату целый ряд уникальных свойств.

Анализ имеющихся данных [118] позволил сформулировать следующие преимущества полисилоксановых гелей перед обычными вулканизатами низкомолекулярных силоксановых каучуков.

|

|

1. Высокие диэлектрические характеристики, их сохранение при низких температурах.

2. Возможность регулирования частоты сшивки и, следовательно, вязкоупругих характеристик в широком диапазоне.

3. Высокая степень чистоты по содержанию ионных примесей (10"4—10-6 % примесей Na, К, Са, металлов переходных валентностей - Fe, Ni).

4. Отсутствие в геле внутренних механических напряжений.

5. Эффективное вибропоглощение.

6. Эффект «самозалечивания» дефектов, свойственный жидкостям, наряду с формоустойчивостью и размерной стабильностью, характерными для сшитых эластомеров.

7. Устойчивость к температурной, УФ - и озонной деградации.

8. Высокая адгезия к полупроводникам, стеклу и большинству других материалов за счет механизма «липкости» - физической адгезии без применения специальных подслоев.

9. Экологическая безопасность применения.

В результате работ, выполненных в ГНУ ВИЭСХ в сотрудничестве с фирмой «Poulek Solar L. t.d., было показано, что существенное повышение долговечности модулей (в два раза), обеспечение их стабильной работы в установках с концентраторами солнечного излучения в сочетании со снижением производственных энергозатрат можно обеспечить при использовании в качестве материала-заполнителя двухкомпонентного полисилоксанового компаунда, отверждаемого в присутствии платинового катализатора до состояния низкомодульного геля. Здесь же разработана экспериментальная технология герметизации солнечных фотоэлектрических модулей.

В качестве основы для разработанного технологического процесса была принята технология изготовления вакуумного стеклопакета с термопластичным спейсером по периметру, отличающаяся тем, что предварительно вакуумирован - ная полость заполняется оптически прозрачной средой в виде двухкомпонентного жидкого полисилоксанового компаунда, структурируемого при комнатной температуре по механизму гидросилицирования в низкомодульный гель.

|

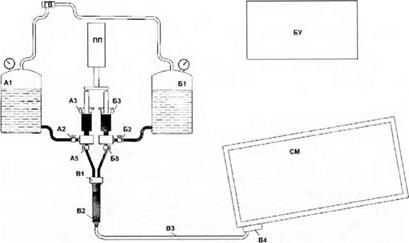

Рис. 13.2. Принципиальная схема установки автоматического смешивания компонентов |

|

|

Для реализации этого процесса была разработана специальная установка автоматического смешивания и дозирования двухкомпонентного полисилокса - нового компаунда. Схема установки автоматического смешивания и ее внешний вид представлены соответственно на рис. 13.2 и 13.3.

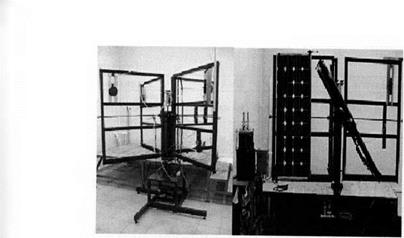

Вторая часть комплекта оборудования предназначена для предварительного вакуумирования внутренней полости модуля и проведения заливки в ва - куумированную полость. Внешний вид этого комплекта оборудования изображен на рис. 13.4. Расчетная годовая производительность (1 МВт) оборудования

|

Рис. 13.4. Установка для заполнения и вакуумирования фотоэлектрических модулей двухкомпонентным полисилоксановым компаундом |

была подтверждена при изготовлении опытных партий модулей различных конструкций. Сравнение созданного комплекта оборудования со стандартным оборудованием для ламинирования фотоэлектрических модулей с такой же производительностью показала, что при стоимости нового комплекта оборудования, составляющей не более 15% от стоимости стандартного ламинатора, годовые энергозатраты снижаются более чем в 10 раз.

С применением нового комплекта оборудования были изготовлены солнечные фотоэлектрические модули единичной мощностью от 60 Вт (1180x530 мм) до 150 Вт (1180x1040 мм и 1600x800 мм), которые прошли испытания в условиях концентрированного солнечного излучения на установках с концентраторами солнечной энергией и слежением за Солнцем, расположенными на территории Чешского сельскохозяйственного университета (рис. 18.101 и 18.139).

Результаты испытаний выявили ряд преимуществ разработанного технологического процесса. Сравнительные характеристики нового процесса с известным процессом EVA-ламинирования приведены в таблице 13.1.

|

Таблица 13.1. Сравнительные характеристики технологических процессов изготовления модулей

|

|

Показатель |

EVA |

Силиконовый гель |

|

Прозрачность для солнечного излучения |

8% (А,=360 нанометр) |

90% (^=360 нанометр) |

|

Прозрачность для солнечного излучения |

62% (Х=400 нанометр) |

92% (А,=400 нанометр) |

|

Прозрачность для солнечного излучения |

91% (Х=600^1000 нанометр) |

93% (Х=600^-1000 нанометр) |

|

Корродирующий агент при ламинировании |

Уксусная кислота |

Нет |

|

Корродирующий агент при старении |

Уксусная кислота |

Нет |

|

Механическое напряжение: • ламинирование • старение |

Да |

Нет |

|

Да |

Нет |

|

|

Модуль упругости |

10.0 N/mm2 |

0.006 N/mm2 |

|

Линейный коэффициент теплового расширения |

4.0x10'4 К'1 |

2.5ХІ0-4 К'1 |

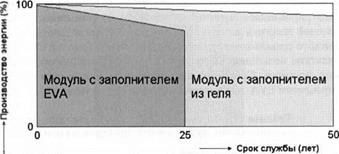

На рис. 13.5 приводятся сравнительные данные по уровню снижения объема вырабатываемой модулем энергии в течение всего срока его эксплуатации.

|

Рис. 13.5. Срок службы модулей с заполнителем EVA в сравнении со сроком службы модулей с заполнителем из геля |

Из приведенных на рис. 13.5 данных видно, что модули, изготовленные по рассматриваемой технологии, сохраняют существенно более высокий уровень выработки энергии в течение периода, вдвое превышающего срок службы стандартного модуля.

Разработанная технология вызывает большой интерес у специалистов многих стран, используется в производственных процессах компанией Poulek

![]()

|

Solar Со. Ltd. На рис. 13.6 представлена группа специалистов КНР после ознакомления с научно-исследовательскими работами, проводимыми на опытном участке сборки солнечных модулей ВИЭСХ.