ФОТОЭЛЕКТРИЧЕСКОЕ. ПРЕОБРАЗОВАНИЕ. СОЛНЕЧНОЙ ЭНЕРГИИ

КРЕМНИЙ ДЛЯ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ

В предыдущих главах мы показали, что для изготовления солнечных элементов используются полупроводниковые материалы, среди которых в настоящее время кремний занимает лидирующее положение. Большая часть производимых в мире солнечных элементов и модулей изготавливаются на основе кремния: монокристаплического, поликристаллического, мультикристаллического, аморфного или пленочного. Это объясняется целым рядом преимуществ, которыми обладает кремний в сравнении с другими полупроводниковыми материалами вследствие своих физико-химических свойств.

Надо сказать, что благодаря этим свойствам кремний незаменим в электронной технике и микроэлектронике. Много лет назад, в период бурного расцвета микроэлектроники, кремний даже называли «королем микроэлектроники». В солнечной энергетике он также занимает лидирующие позиции.

Кремний один из самых распространенных на Земле (после кислорода) химический элемент. Его содержание в земной коре составляет порядка 27% по массе, т. е. запасы кремния как сырья для фотоэнергетики практически неисчерпаемы. Он относительно дешев, доступен и не ядовит. В связи с давней востребованностью электронной промышленностью кремний хорошо изучен, а технологии его изготовления достаточно отработаны.

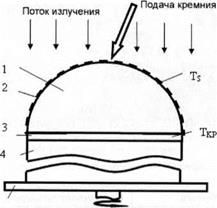

Кремний - элемент главной подгруппы четвертой группы третьего периода периодической системы химических элементов Д. И. Менделеева, с атомным номером 14. Обозначается символом Si (лат. silicium). В чистом виде кремний был выделен в 1811 г. французскими учеными Жозефом Луи Гей - Люссаком и Луи Жаком Тенаром. В элементарном виде кремний был получен еще в 1825 г. шведским химиком Берцелиусом путем воздействия металлическим калием на фтористый кремний SiF4 Новый элемент получил название «силиций» (от лат. silex - кремень). Русское название «кремний» введено в 1834 г. российским химиком Германом Ивановичем Гессом (от древнегреческого кргцлудд — утес, гора).

Способ получения кремния из кварцитов в чистом виде разработан русским ученым Николаем Николаевичем Бекетовым (рис. 11.1).

В природе кремний чаще всего встречается в виде кремнезема или кварцитов — его соединений с кислородом (двуокиси кремния Si02). Это - песок (речной и кварцевый), кварц и кварциты, кремень. Кремний имеет кристаллическую решетку типа алмаза (рис. 11.2). Он хрупок и только при температуре выше 800 °С становится пластичным. Кремний прозрачен в инфракрасной об-

|

ласти спектра солнечного излучения, начиная с длины волны 1,1 мкм. Ширина его запрещенной зоны Е0 = 1,1 eV. Концентрация собственных носителей заря-

|

|

Рис. 11.2. Кристаллическая решетка

монокристаллического кремния

(структура типа алмаза)

Кремний, не содержащий примесей, с идеальной кристаллической структурой при абсолютном нуле является изолятором. При температуре, отличной от абсолютного нуля, возникает так называемая «собственная» проводимость. Носителями электрического тока в этом случае являются как свободные электроны (электронный тип проводимости), так и «дырки» (дырочный тип проводимости). Для чистого кремния при комнатной температуре удельное сопротивление должно составлять величину порядка 106 Ом см. При комнатной температуре кремний химически инертен, однако при повышении температуры начинает активно реагировать со многими веществами. Особенно химически активен расплавленный кремний, что создает ряд проблем при попытке очистить его до уровня, отвечающего требованиям полупроводниковой электроники.

Электронный кремний имеет чистоту 9N или 99,9999999%, солнечный кремний содержит в 100—1000 раз больше примесей, т. е. имеет чистоту 6N или 99,99999, либо 7N или 99,9999999%.

Процесс изготовления солнечных элементов на кремнии, как мы это уже видели ранее, начинается с использования тонко нарезанных кремниевых пластин-подложек, которые в процессе изготовления кремния подвергаются целому ряду обработок. Цепочка технологических процессов, приводящих, в конечном счете, к получению указанных пластин, схематически ранее уже была приведена (см. рис. 8.2).

и углерода

и углерода

Держатель электродов

Электрический контакт

Углеродный электрод

Кремний

(Электрод - аглгтпка

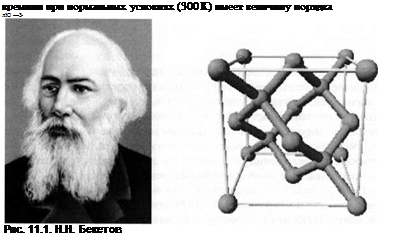

Рис. 11.3. Принципиальная схема дуговой печи

для получения «металлургического» кремния карботермическим методом

(Electronic Materials © Prof. Dr. Helmut Foe!)

Исходным сырьем для получения элементарного кремния служит чаще всего кварцевый песок-кварцит (Si02). Он механически прочен, химически стоек. Мелкие зерна кварца формируют известный кварцевый песок.

Кремний технической чистоты (95 - 98 %), или так называемый «металлургический» кремний получают в электрических дуговых печах восстановлением находящихся в природе в избытке кварцитов (Si02) коксом между графитовыми электродами при температуре около 1800 °С (карботермический метод). На рис. 11.3 приводится принципиальная схема дуговой печи для получения «металлургического» кремния.

Обычно в дуговых печах реализуется ряд химических реакций. Однако, рассматривая только начальные и конечные продукты, мы можем выразить суммарную реакцию так:

Si02 + С —> Si + С02.

Шихта, то есть кварцевый песок, смешанный с коксом, непрерывно подается в дуговую печь. Температура увеличивается по мере продвижения к нижней части печи, и на различных уровнях печи имеют место различные химические реакции. У основания печи, в зоне с температурой Т « 2000 °С, расплавленный кремний накапливается. Отсюда он периодически удаляется. Получаемый «металлургический» кремний в качестве примесей содержит главным образом Fe, AL и С.

Для того чтобы кремний начал проявлять свои полупроводниковые свойства, достигаемой в этом процессе чистоты недостаточно. Требуется обеспечить намного более высокое качество. Необходимый уровень чистоты достигается на следующем этапе получения кремния как для электронной промышленности, так и для солнечной энергетики.

На этом этапе получаемый материал подвергается более глубокой очистке. Как уже указывалось ранее, кремний обладает высокой химической активностью. Поэтому для его глубокой очистки требуется применение специальных мер. Для этого могут использоваться различные технологические подходы.

Наиболее распространенным является подход, основанный на том, что сначала кремний переводится в вещества, которые при комнатной температуре являются жидкими, легкокипящими соединениями, и они подвергаются очистке. Главным способом очистки является ректификация этих соединений, которая позволяет удалить из них большинство примесей, соединения которых по своим физико-химическим параметрам отличаются от соединений кремния. Это и позволяет их отделять и удалять. Дальнейшая задача - очищенные от примесей соединения кремния переработать до получения элементарного кремния уже достаточной чистоты.

К соединениям кремния, через которые реализуется процесс очистки, относятся хлориды кремния, хлорсиланы и силаны.

Очистка «металлургического» кремния в промышленности начинается с непосредственного его хлорирования или гидрохлорирования. При этом образуются такие соединения как SiCl4, SiH2CI2 или SiHCl3. Эти хлориды (хлорсиланы) различными способами очищают от примесей (как правило, ректификацией). Эти соединения после очистки восстанавливают до элементарного (чаще всего поликристаллического) кремния [65]. Можно указать следующие варианты получения кремния из его очищенных соединений:

1) восстановление газообразного тетрахлорида кремния цинком (цинкотермический процесс). Реакция протекает в трубе из чистого плавленого кварца при 950°С между парами Zn и SiCl4 Образующийся кремний оседает на внутренних стенках реактора в виде игл-дендритов, которые затем измельчают и тщательно промывают раствором НС1;

2) восстановление SiCI4 или SiHCl3 водородом (хлоридный процесс). Эта реакция осуществляется в специальных реакторах при температуре 1000-1050 °С. Кремний осаждается на разогретой поверхности кремния;

3) термическое разложение Sil4. Пары Sil4 разлагаются на танталовой или молибденовой основе, до 1000°С (иодидный процесс);

4) термическое разложение моносилана SiH4 (силановый процесс).

Наибольшее распространение на практике получил метод восстановления

тетрахлорида кремния или трихлорсилана водородом. Такой процесс получения кремния, названный «Сименс-процессом» по имени компании, впервые его

реализовавшей, осуществляется в специальном реакторе. Процесс этот сложный, опасный и для обслуживающего персонала, и для окружающей среды. Но он достаточно хорошо отработан, так что все его негативные последствия минимизированы [66, 87, 115, 116]. Однако этот процесс по-прежнему остается достаточно дорогим.

Процесс получения кремния может быть реализован либо в стержневом реакторе, либо в реакторе с псевдоожиженным слоем.

Процесс получения кремния может быть реализован либо в стержневом реакторе, либо в реакторе с псевдоожиженным слоем.

Оборудование для водородного восстановления трихлорсилана достаточно сложное. Установка промышленного масштаба, разработанная для этих целей предприятием ОАО «Красмаш», представлена на рис. 18.126.

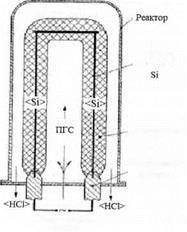

Схему реализации этого процесса иллюстрирует рис. 11.4.

В реакторе устанавливаются тонкие кремниевые прутки-затравки. Они разогреваются в водородной среде. После этого в реактор подается парогазовая смесь, т. е. смесь водорода и паров тетрахлорида кремния или трихлорсилана. При температуре Т « 1000°С начинается реакция восстановления этих соединений водородом. Кремний оседает на прутках, постепенно увеличивая их диаметр, а смесь продуктов реакции и непрореагировавших исходных веществ выводится из реактора. Процесс продолжается до достижения заданного диаметра стержней. В промышленных условиях реакторы имеют значительно большие размеры, количество кремниевых прутков намного больше и размеры они имеют несравнимо значительнее (рис. 18.125 - 18.127).

Стержень

-затравка

Поликристалл

Графитовый

электрод

Резистивный

нагрев

Рис. 11.4. Принципиальная схема размещения стержней

с наращенным поликристаллическим кремнием в «Сименс-реакторе»

(ПГС - парогазовая смесь водород-трихлорсилан)

(Electronic Materials © Prof. Dr. Helmut Foell)

|

|

|

а 6 |

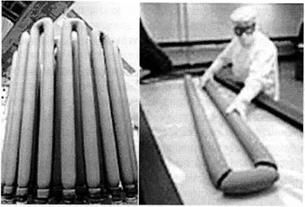

|

Рис. 11.5. Стержни поликристаллического кремния: а-в реакторе; 6-на столе после выгрузки [87] |

В самом начале использования этого технологического процесса начальные порции кремния осаждали на специально приготовленную молибденовую проволоку. Но присутствие молибдена создавало ряд проблем, поскольку готовые стержни приходилось разрезать вдоль оси для его удаления травлением. Замена молибденовой проволоки на тонкие прутки чистого кремния дала возможность отказаться от этой трудоемкой процедуры. При этом, правда, возникла другая проблема. Дело в том, что чистый кремний при комнатной температуре имеет высокое сопротивление и электрический ток не проводит. Поэтому для обеспечения нормального проведения процесса прутки надо в начале процесса разогреть. Тогда они начинают проводить электрический ток, и появляется возможность реализовать резистивный нагрев прутков кремния до температуры, необходимой для проведения реакции водородного восстановления тетрахлорида кремния или трихлорсилана (1050 - I Ю0°С).

Готовые стержни поликристаллического кремния удаляют из реактора с большой осторожностью, с соблюдением строжайших требований вакуумной гигиены (рис. 18.127). В промышленных реакторах количество прутков значительно больше. Это легко видеть из рассмотрения рис. 11.5, на котором изображены стержни поликристаллического кремния на месте установки в реакторе после его вскрытия (рис. 11.5,а) и на специальном столе после выгрузки стержней из реактора (рис. 11.5,6).

![]() В Советском Союзе на основе «Сименс-процесса» была разработана своя оригинальная технология получения поликристаллического кремния в металлических водоохлаждаемых реакторах [86, 87]. Безусловно, собственно процессу водородного восстановления трихлорсилана предшествовал ряд традиционных операций, таких как получение трихлорсилана (SiHl3) гидрохлорированием (HCI)

В Советском Союзе на основе «Сименс-процесса» была разработана своя оригинальная технология получения поликристаллического кремния в металлических водоохлаждаемых реакторах [86, 87]. Безусловно, собственно процессу водородного восстановления трихлорсилана предшествовал ряд традиционных операций, таких как получение трихлорсилана (SiHl3) гидрохлорированием (HCI)

з

|

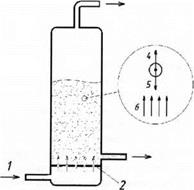

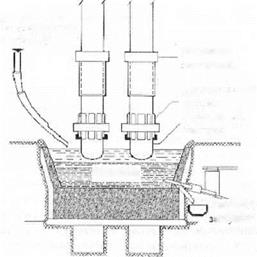

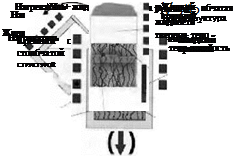

Рис. 11.6. Принципиальная схема реактора «кипящего слоя»: 1 - вход парогазовой смеси (ПГС); 2 - газораспределительная решетка; 3 - выход прореагировавших компонентов и продуктов реакции; 4, 5- соотношение силы тяжести частицы и подъемной силы газового потока; 6 - направление потока |

металлургического кремния в реакторе с кипящим слоем и ректификационная очистка полученного трихлорсилана [66, 87]. Осаждение кремния, безусловно, проводилось на кремниевые основы-затравки, нагретые до температуры порядка 1050°С. Получаемые стержни представлены на рис. 11.5 и 18.127.

Другой разновидностью процесса водородного восстановления хлоридов кремния (хлоридный процесс) является осаждение вновь образующихся порций кремния не на стержни, а на мельчайшие частицы кремния, постоянно активно перемешивающиеся в «кипящем слое», образующемся за счет подачи водорода снизу под специальную решетку. Принципиальная схема реактора «кипящего» слоя показана на рис. 11.6.

Кипящий, или псевдоожиженный слой - это такое состояние слоя зернистого сыпучего материала, при котором под влиянием проходящего через него потока газа (или жидкости) частицы твердого материала интенсивно перемещаются одна относительно другой, слой сыпучего материала как бы «ожижается». В таком состоянии слой напоминает кипящую жидкость, приобретая некоторые ее свойства. Его поведение может быть описано законами, применяемыми для описания поведения жидкостей. В кипящем слое обеспечивается тесный контакт между зернистым материалом (мелкие частицы исходного кремния) и реакционной средой. Поэтому применение реакторов с кипящим слоем особенно эффективно для гетерогенных процессов, к которым относится процесс осаждения кремния из газовой фазы.

Переход неподвижного слоя в кипящий происходит при такой скорости парогазовой среды (см. рис. 11.6), когда гидродинамическое давление потока 4 уравновешивает силу тяжести, действующую на частицы 5. При дальнейшем увеличении скорости слой вначале расширяется, а при дальнейшем увеличении скорости потока (когда величина подъемной силы 4 начинает превышать вес частицы 5), последние начинают выноситься из слоя, а затем и из реактора.

В таком реакторе процесс осаждения идет быстрее в связи с хорошо развитой поверхностью нагретого кремния.

В силу своей природы кипящий слой обеспечивает интенсивный теплообмен между взвешенными частицами кремния и потоком парогазовой смеси. Развитая поверхность крайне важна для интенсификации гетерогенных процессов, каким является процесс осаждения кремния из газовой фазы. Реактор кипящего слоя отличается относительной простотой, возможностью обеспечить непрерывный режим осаждения, что просто невозможно в стержневых реакторах. Процесс в таком реакторе легче поддается автоматизации, а себестоимость продукта - кремния — существенно ниже. Процесс пиролитического разложения моносилана в реакторах кипящего слоя реализовать значительно легче, чем процесс водородного восстановления трихлорсилана.

Однако в результате такого процесса образуются частицы кремния достаточно мелкие, и поэтому они трудно поддаются плавлению при получении монокристаллов. Впрочем, реакторы с «кипящим» слоев чаще используют в процессах гидрохлорирования кремния. Для осаждения кремния такое оборудование используется, главным образом, в силановом процессе, т. е. в процессе термического разложения моносилана.

Получаемый в качестве сырья исходный кремний подлежит последующей переработке до монокристаллических, поликристаллических со специальной столбчатой структурой или мультикристаллических слитков выращиванием по Чохральскому, либо другими методами, которые требуют значительных затрат энергии.

Кремний, получаемый для использования в электронной промышленности, должен обладать хорошей кристаллической структурой и быть чрезвычайно чистым. Поэтому он стоит очень дорого. Такие цены не устраивают производителей солнечных элементов, поскольку изготовленные на таком кремнии фотоэлементы становятся дорогими. В связи с вышеизложенным, многими научными и производственными коллективами проведена огромная работа по поиску новых технологических подходов и новых дешевых форм кремния. Такой формой является так называемый «солнечный кремний» (Solar Grade Silicon — SOG Si), который несколько уступает по качеству «электронному» кремнию, но вполне пригоден для изготовления солнечных элементов достаточно высокого качества.

Таким образом, солнечный кремний должен обладать такими свойствами, которые отрицательно не влияют на параметры солнечных элементов при используемой технологии их получения. Значит, для его получения можно применять более простые и эффективные в смысле производительности и стоимости продукции технологические процессы.

Сложившиеся к настоящему времени новые технологические подходы можно разделить на две категории.

1. Создание технологических процессов получения и очистки исходных галогенидов кремния или силанов и их последующего термического разложения до элементарного кремния как можно более дешевыми способами.

2. Разработки технологических процессов производства кремния из дешевого природно-чистого сырья металлургическими методами, подобными, например, прямому карботермическому или апюмотермическо - му восстановлению кварца.

Наиболее активно научные и технические проблемы использования технологии кипящего слоя для получения дешевых форм кремния разрабатываются в лаборатории дисперсных систем ИТМО им. А. В. Лыкова НАН Республики Беларусь [135]. На созданной здесь экспериментальной установке кипящего слоя для получения поликристаллического кремния из моносилана были продемонстрированы все возможности технологии кипящего слоя. Показатели разработанного здесь реактора кипящего слоя значительно превосходят аналогичные показатели реакторов стержневого типа: его производительность при равных расходах моносилана возрастает в несколько раз, а удельный расход электроэнергии, соотнесенный с производительностью, в 20-30 раз ниже. Выход кремния по отношению к стехиометрическому достигает 97%, что исключает необходимость введения рецикла отработанного газа [133, 134].

Тем не менее, сегодня процесс водородного восстановления трихлорси - лана, т. е. «Сименс-процесс», остается наиболее распространенным и, практически, единственным надежным способом получения поликристаллического кремния-сырья для производства монокристаллов и поликристаллических слитков для солнечных элементов.

Все предпринимаемые попытки найти альтернативные способы получения солнечного кремния нельзя назвать вполне успешными, и сегодня практически весь получаемый в мире поликристаллический кремний («сырец») производится традиционными методами.

Общим результатом любого из перечисленных процессов является получение поликристаллического кремния в самых разных формах, при этом кремний для изготовления солнечных элементов никак не пригоден.

Этот материал, как мы уже упоминали, необходимо переработать в монокристалл либо в специальные формы поликристаллического кремния.

Монокристаллический кремний можно получить, подвергая поликристалл зонной перекристаллизации (рис. 11.7).

В контейнер 6 загружается исходный поликристаллический материал 5, с помощью высокочастотного нагрева, который обеспечивается высокочастотными индукторами 1, создаются зоны расплавленного кремния 2. При перемещении контейнера вдоль ВЧ индукторов 1 расплавленные зоны перемещаются таким образом, что кремний сначала расплавляется, потом вновь кристаллизуется. Происходит его перекристаллизация, в результате которой в соответствии с коэффициентом сегрегации концентрация примеси во вновь затвердевшем материале меняется. Если коэффициент сегрегации К<1, концентрация

|

Рис. 11.7. Схема реализации процесса зонной перекристаллизации: 1 - высокочастотный индуктор; 2 - граница «кристалл - расплав»; 3 - зона расплавленного кремния; 4 - конечный продукт (очищенный кремний); 5 - исходный кремний; 6 - контейнер |

уменьшается. И напротив, при К>1 концентрация примеси в перекристаллизо - ванном материале должна увеличиться. Относительно кремния практически все примеси имеют К<1, т. е. при перекристаллизации происходит его очистка. Особенно велик эффект в том случае, когда К«1. Для некоторых примесей значения К близки к 1 (бор — 0,9) или имеют относительно высокие значения (фосфор - 0,35). От таких примесей кремний очистить зонной перекристаллизацией трудно. Особенно трудно очистить кремний от бора. Поэтому в тех случаях, когда в исходном кремнии содержание бора достаточно велико, для его удаления из кремния используются специальные приемы. В случае использования кремния в фотоэнергетике для изготовления солнечных элементов проблема очистки бора не стоит так остро, как при получении электронного кремния.

В рассмотренном процессе получить монокристалл можно при условии использования монокристаллической затравки. Но и в этом случае высокое качество получаемых монокристаллических слитков обеспечивается далеко не всегда.

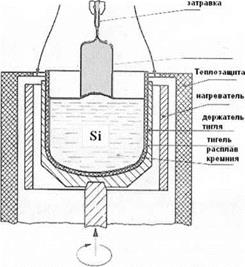

Наиболее удобным и поэтому наиболее распространенным на практике для получения монокристаллов кремния является метод выращивания кристаллов по Чохральскому. Этот метод предложен еще в 1918 г. и хорошо отработан применительно к кремнию. Схема процесса представлена на рис. 11.8. Процесс начинается с того, что кусковой кремний помещается в кварцевый тигель, который располагается в зоне нагревателя (такой кремний хорошо виден на рис. 18.10). Обычно перед использованием в процессе выращивания монокристаллов по методу Чохральского качество кремниевого сырья проверяется путем замеров электрофизических параметров. Измерение удельного сопротивления кусочков кремния на предприятии в Jiaxing (Китай) показано на рис. 18.11.

В качестве нагревателя обычно используется графитовый стакан, боковая поверхность которого разрезана так, чтобы обеспечить равномерный разогрев стакана при пропускании через него электрического тока. В данном процессе заданное распределение температур является чрезвычайно важным. Это обеспечивается установкой специальных экранов и специальной теплозащитой. Нагрев резистивный, т. е. при пропускании электрического тока через нагреватель

|

Рис. 11.8. Схема реализации процесса выращивания монокристаллов кремния по методу Чохральского (Electronic Materials © Prof. Dr. Helmut Foell) |

последний разогревает кремний, находящийся в тигле, до расплавления. Тигель приводится во вращение вместе со всем пьедесталом.

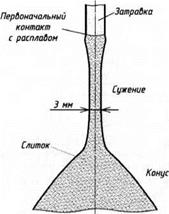

Сверху на специальном вращающемся штоке к расплаву кремния подводят специальным образом обработанный кусочек монокристаллического кремния. Это затравка, которую приводят в соприкосновение с расплавленным кремнием. Затем верхний шток, вращаясь, поднимается, и затравка начинает захватывать за собой небольшие порции кремния, которые при уже небольшом удалении от расплава охлаждаются и кристаллизуются. Слиток медленно вытягивается из расплава и одновременно вращается вокруг продольной оси верхнего штока. Весь процесс осуществляется в инертной атмосфере или вакууме.

Вид образующегося кристалла кремния с затравкой показан на рис. 11.9.

На рис. 18.12 представлен вращающийся слиток кремния в установке выращивания по Чохральскому в Jiaxing (Китай). Готовые слитки монокристаллического кремния, демонстрировавшиеся в Париже (Франция) в 2004 г., представлены на рис. 18.13, а на рис. 18.142 показан слиток монокристаллического кремния в процессе его выгрузки из печи вытягивания по Чохральскому. Метод Чохральского позволяет получать монокристаллы кремния чрезвычайно высокого качества, которое в случае изготовления солнечных элементов зачастую и не требуется. Однако высокая стоимость получаемого кремния сохраняется.

|

Рис. 11.9. Затравка с кристаллом кремния при вытягивании из расплава |

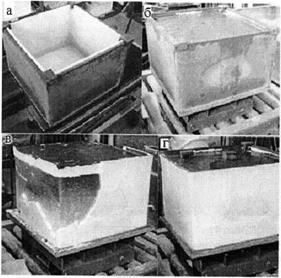

С целью удешевления исходного материала для получения солнечных элементов был использован более производительный и более неприхотливый способ получения слитков кремния литьем его расплава в специальные формы (рис. I 1.10). При этом монокристалл получить, как правило, не удается, но получаемый поликристаллический кремний вполне пригоден для изготовления солнечных элементов достаточно высокого качества. На рис. 18.131 представлен внешний вид промышленной установки получения поликристаллического кремния литьем (Германия). На этом же рисунке внизу приведена схема, иллюстрирующая технологический процесс.

На рис. 18.132 показан внешний вид установки для литья кремния российского производства (ООО «Красмаш»). Па этом же рисунке ниже можно увидеть внешний вид получаемой продукции. Внешний вид и форма цельного извлеченного из тигля слитка кремния (отливка) представлены на рис. 11.11. Нарис. 18.14 показан слиток поликристаллического кремния, показанного на выставке в Шанхае (Китай) в 2005 г.

Легко видеть, что производство поликристаллических слитков кремния литьем значительно проще. Здесь только необходимо указать, что затвердевания кремния в форме - важный этап, при реализации которого требуется соблюдение ряда условий. Топография распределения параметров кремния (времени жизни носителей заряда) по объему отлитого блока, полученного вышеописанным способом, представлена на рис. 18.133. Из рисунка видно, что этот параметр по объему слитка распределен неоднородно, а значит, и параметры получаемых на основе этого слитка солнечных элементов будут иметь большой разброс.

Материал расплавляется и выливается в форму, в которой обеспечивается специальный режим кристаллизации. Кремний должен медленно охлаждаться и с контролируемой скоростью кристаллизоваться. В форме создается заданный

|

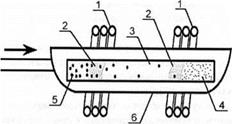

Рис. 11.10. Тигли для получения отливок кремния на разных этапах технологического процесса: а - исходный тигель; б - отлитый блок кремния; в - тигель с частично снятой стенкой; г - тигель с блоком кремния и целой изоляцией |

|

Рис. 11.11. Отливка мультикристаллического кремния после выгрузки из тигля |

градиент температуры, чтобы создать условия для образования монокристаллических зерен максимального размера. Желательно, чтобы зерна с монокристаллической структурой в них были не только крупными, но и вытянутыми вдоль заданного направления. Тогда образуется так называемая «столбчатая» структура, которая может обеспечить намного более высокие значения времени жизни неосновных носителей заряда, образующихся при воздействии фотонов на материал.

В столбчатой структуре границы зерен и другие дефекты кристаллической структуры в меньшей степени влияют на время жизни носителей заряда. Образующиеся при воздействии фотонов солнечного излучения электроны

|

|

|

|

а б

Рис. 11.12. Фотографии разреза поликристаллического кремния со «столбчатой»

структурой (а) и с произвольно ориентированными зернами (6)

и дырки с большей вероятностью достигают р-n перехода, где разделяются и участвуют в генерации электрического тока. На рис. 11,12 приведены образцы поликристаллического кремния с элементами «столбчатой» структуры (а) и со структурой с беспорядочно ориентированными зернами (б).

Процесс получения блоков поли - или мультикристаллического кремния методом литья расплавленного кремния в специальные формы имеет несколько разновидностей. На рис. 11.13 схематически представлены используемые на практике способы получения отливок кремния.

На рис. 11.13,а представлена схема процесса литья блоков кремния, по - видимому, наиболее распространенная на практике (описано выше). В этом процессе исходный кремний плавится в одном тигле, а расплавленный кремний заливается в другой тигель, который оснащен системой поддержания по его высоте заданного градиента температуры. Благодаря наличию температурного градиента формируется столбчатая структура, которая обеспечивает наилучшие характеристики кремния, в первую очередь диффузионную длину неосновных носителей.

На рис. 11.13,6 схематически показан другой процесс, представляющий собой комбинацию технологии Бриджмена, (модернизированную технологию вертикальной направленной кристаллизации, созданной в 1924 г. И. В. Обреи - мовым и Л. В. Шубниковым), и технологии теплообменника (НЕМ - heat exchange method), где кремний и плавится, и кристаллизуется в одном и том же тигле, в котором необходимый температурный градиент обеспечивается заданным и конфигурацией нагревателя.

Рисунок 11.13,в иллюстрирует вариант бестигельного процесса получения слитков кремния. В этом процессе, так же как и в процессах бестигельной зонной плавки для получения и очистки монокристаллов, тигель вообще не используется. Здесь расплавленный объем кремния удерживается между двумя

|

Твердый кремний

Кремний

в со столбчатой структурой

Рис. 11.13. Методы получения поликристаллического кремния литьем:

а - плавка и кристаллизация в двух различных тиглях; 6 - плавка и кристаллиза-

ция в одном и том же тигле (комбинация технологии Бриджмена и НЕМ);

в - бестигельный процесс - электромагнитное литье (ЕМС)

областями твердого кремния, а по мере продвижения всей системы по отношению нагревателя происходит перекристаллизация слитка кремния. В таком процессе можно получать слитки кремния длиной 1-2 м с размерами в сечении 350x350 мм. Получаемые слитки, как правило, отличаются малыми размерами зерен.

|

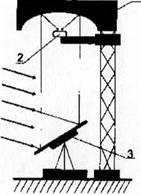

Рис. 11.14. Установка с концентратором и гелиостатом: 1 - концентратор; 2 - технологический узел; 3 - гелиостат |

Новые технологии производства солнечного кремния в настоящее время находятся в стадии исследования и разработки. В них не используется хлор, что обеспечивает безопасность и экологическую чистоту. Этих технологий достаточное количество, многие в настоящее время проверяются экспериментально. В случае если какие-либо из них окажутся жизнеспособными, они позволят существенно уменьшить энергопотребление в производстве чистого кремния и таким образом снизить цену чистого кремния.

Одним из новых вариантов получения кремния является технологический процесс, в котором для разогрева и плавления кремния используется солнечная энергия, что обеспечивает существенную экономию электроэнергии, затрачиваемой в традиционных процессах кристаллизации кремния. Особенность этого метода заключается в том, что слитки кремния выращиваются непосредственно на открытом воздухе, без использования какой-либо технологической камеры [147 - 155]. Схема установки для получения кремния указанным способом представлена на рис. 11.14 [147].

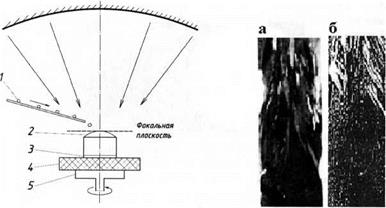

Диаметр используемых в экспериментах зеркал 1,5 и 3 м с вертикальной оптической осью (использованы прожекторные зеркала специального назначения). Форма зеркал - параболоиды вращения с апертурой 60°. Суммарный коэффициент отражения системы «гелиостат-концентратор» 0,64. Система слежения гелиостатов - азимутально-зенитальная. Основным узлом установки, представленной на рис. 11.14, является технологический узел, схематическое изображение которого представлено на рис. 11.15.

Для получения слитка кремния на пьедестал 4 в фокус концентратора устанавливался затравочный кристалл 3. На его поверхности образовывалась капля, в которую с помощью специального устройства 1 вводился материал, подлежащий переплавке. По мере увеличения объема расплава 2 технологический

|

Рис. 11.15. Схема установки кристаллизации Рис. 11.16. Разрез слитка (технологический узел): вдоль его оси, выращенного: 1 - подача исходного кремния; 2 - ванна расплава; а - без затравки; 6-е затравкой 3 - затравка; 4 - пьедестал; 5 - вращающийся столик [150] |

столик опускался вниз, расплав выводился из фокуса концентратора, благодаря чему на границе «расплав-затравка» начинался процесс кристаллизации. Для получения слитков, равномерных по диаметру и совершенных по структуре, требовалось точное регулирование работы технологического блока и системы управления солнечной печью.

Получены слитки кремния длиной до 10 см и диаметром до 50 - 60 мм, которые, как правило, имели крупнозернистую столбчатую структуру (рис. 11.16).

Это достигалось созданием специальных температурных полей в рабочей зоне. Зерна вытянуты вдоль оси роста, в отдельных слитках (выращенных с затравкой) область монокристалличности составляла до 70 % от всего объема слитка. Здесь плотность дислокаций, определенная по ямкам травления, составляла величину от 10 до 105 см-2.

На рис. 11.17 представлен вид поверхности пластин, вырезанных из полученных кристаллов кремния поперек оси роста.

На рис. 11.17,6 отчетливо видны зоны, где в полученном слитке образовывалась зона монокристалличности. Это было обусловлено тем фактом, что в качестве затравки использовался тщательно подготовленный монокристалл. Сравнительные спектральные характеристики фотоэлементов, изготовленных на базе различных исходных материалов, представлены на рис. 11.18.

Измеренные значения удельного сопротивления и типа проводимости получаемых материалов сравнивались с аналогичными параметрами исходного кремния. Эти данные приведены в таблице 11.1, из них видно, что содержание примесей в выращенных образцах п - и p-типа коррелируют с их содержанием в исходном сырье.

|

Рис. 11.17. Поверхность пластины, вырезанной поперек оси роста: а - без затравки; 6-е затравкой |

|

Рис. 11.18. Характеристики солнечных элементов, изготовленных на основе различных материалов: 1 - поликристалл на керамике; 2 - поликристалл, полученный по описанной технологии; 3 и 4- поликристалл фирмы Silso |

|

Таблица 11.1. Удельное сопротивление образцов исходного и получаемого кремния (четырехзондовый метод, шайбы из различных частей слитков)

|

Однако всегда наблюдался эффект очистки от примесей p-типа, т. е. бора. Это означает, что метод можно применить для эффективной очистки «металлургического» кремния до класса «солнечного». Этот результат может быть объяснен процессами, которые имеют место при получении кремния в таких условиях. Эти процессы будут рассмотрены ниже.

Содержание кислорода в получаемых слитках определялось с помощью стандартной методики по поглощению ИК-излучения в области 9,1 мкм. Спектры поглощения снимались на двухлучевом спектрофотометре ИКС-14А при температуре 25°С. Для исследований готовились шайбы толщиной 2 мм, которые тщательно полировались с двух сторон. Результаты измерения представлены в таблице 11.2.

|

Таблица 11.2.Содержание кислорода в исходном и полученном кремнии

|

Из табл. 11.2 видно, что содержание кислорода в слитках несколько превышает его содержание в исходном кремнии, однако не является таким высоким, какое можно было ожидать, имея в виду непосредственный контакт расплавленного кремния с воздушной средой.

Анализ зависимостей /кзот X в области спектра 0,7—1 мкм в исследуемых фотоэлементах позволил оценить диффузионную длину /_д, которая обычно составляла 60 - 65 мкм, но временами могла превышать 100 мкм. Такие параметры кремния позволяют получать фотоэлементы с высоким КПД.

Вышеизложенные результаты представляются неожиданными при рассмотрении с позиций существовавших представлений о том, что для получения чистого и совершенного в структурном отношении кремния необходима специальная технологическая среда (высокоочищенный водород или инертный газ) либо вакуум, а для очистки от такой примеси, как бор, металлургические методы неприемлемы. Объяснения полученным результатам следует искать в специфике рассматриваемого процесса, схема которого представлена на рис. 11.19.

В процессе кристаллизации свойства получаемого материала определяются как параметрами расплава вблизи фронта кристаллизации, так и процессами на границе раздела «расплав — газовая фаза», где ситуация определяется не только процессами взаимодействия расплавленного кремния и его паров в приповерхностной области газовой фазы с компонентами воздушной среды

|

Рис. 11.19. Схема реализации процесса получения кремния: 1 - ванна расплава; 2 - приповерхностная область на границе «газ-расплав»; 3 - приграничная область у фронта кристаллизации; 4 - слиток кремния; 5 - предметный столик |

(кислород, азот, влага, углекислота), но и процессами взаимодействия поверхности расплавленного кремния с концентрированным солнечным излучением. Поэтому состав газовой фазы в тонком слое, прилегающем к расплаву, будет определяться не только диаграммой состояния сложной системы «кремний - азот - влага - углекислота - примеси», но и механизмом взаимодействия потока концентрированной солнечной энергии с поверхностью расплавленного кремния и компонентами приповерхностного слоя газовой фазы.

Полученных экспериментальных данных недостаточно для идентификации процессов, имеющих место в этих условиях, а также химических соединений, образующихся вследствие реализации этих процессов. Можно предположить, что очистка выращиваемого кремния в данном случае происходит двумя путями:

1) за счет сегрегационных явлений на границе «твердое тело - расплав» от примесей с низким коэффициентом распределения;

2) за счет удаления примесей из ванны расплава в газовую фазу через границу раздела «расплав - газ» в виде летучих соединений.

Удаление примесей по обоим указанным путям может быть интенсифицировано путем активного перемешивания расплава.

Приведенные результаты имеют значение фундаментального характера. Кроме того, результаты исследований, прекращенных в свое время в связи с отсутствие финансирования, могут оказаться весьма полезными и в практическом плане, если позволят отработать технологию очистки кремния в условиях комплексного воздействия концентрированного солнечного излучения и химически активной среды атмосферного воздуха, которая может быть реализована в про

мышленных установках различного масштаба. В частности, в мощных солнечных печах для получения блоков мультикристаллического кремния литьем расплава в специальные формы с заданным градиентом температуры для обеспечения заданных кристаллических параметров слитков. Такой процесс с целью повышения производительности мог бы быть реализован в Больших Солнечных Печах (БСП), примером которых может служить, например, БСП Института Вейцмана (г. Реховот, Израиль), БСП мощностью 1000 кВт Национального Центра Научных Исследований (г. Одейо, Франция) или аналогичная ей БСП тепловой проектной мощностью 1000 кВт Академии Наук Республики Узбекистан ( г. Паркент, Узбекистан).