Оборудование для лакирования

Операция лакирования на листовых печатных машинах производится в специальных лакировалюных аппаратах, которые различаются по конструктивному исполнению. Выделяют два типа лакировальных аппаратов — валковый и камерно-ракельный.

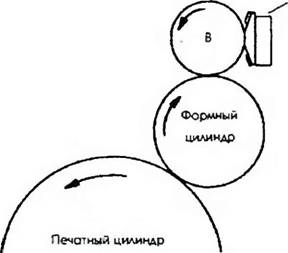

Валковый лакировальный аппарат включает в свои состав три валика (цилиндра): хромированный дукторный А. обрсзинснный дозирующий В и хромированный накатной С (рис. 2.1). Дуклорный цилиндр располагается в корыте с лаком. Количество подаваемого лака плавно регулируется путем изменения скорости вращения дукторного цилиндра, имеющего индивидуальный привод.

|

|

Рис. 2.1. Схема лакировального аппарата валкового типа: А — хромированный дукторный валик; В — обрезиненныи дозирующий валик,

С — хромированный накатной валик

Для формирования равномерного слоя лака на отшеке между дозирующим валиком и накатным цилиндром в лакировальном аппарате реализуется реверсивное проскальзывание, которое обеспечивается встречным вращением валиков относительно друг друга Подобная конструкция, в отличие от двухвалковых аппаратов, используемых в печатных машинах других производителей, позво. іяст осуществлять более качественное и стабильное нанесение лаковой пленки на поверхность оттиска.

Камерно-ракельный ла» провальный аппарат. В настоящее время большинство производителей печатного оборудования рекомендует использонать камер: io-ракельные лакировальные аппараты для нанесения УФ-лака в линию. Основное пренмущестто данных аппаратов — более точная и стабильная дозировка требуемого количества лака вне зависимости от скорости работы печатной машины Однако, чтобы иметь возможность варьировать количество наносимого лака в разных заказах, типография должна иметь в наличии два или более растрирова - ных (анилоксовмх) цилиндра с разным объемом ячеек.

Подача лака осуществляется через закрытую камеру А, ограниченную двумя ракелями (рис. 2.2). Ракели взаимодействуют с покрытым керамикой растрированным (анилоксовым) цилиндром В, который выполняет функцию накатного цилиндра, так как обеспечивает подачу лака на формный цилиндр. Верхний ракель снимает излишки лака с растрированного цилиндра, а нижний предотвращает вытекание лака из камеры.

А

|

Рис. 2.2. Схема камерно-ракельного лакировального аппарата А — jatcpbiraa камера. В — цилиндр |

При нанесении УФ-лака в линию в приемно-выводное устройство печатной машины монтируется УФ-сушка, а также системы охлаждения оттисков и отвода озона.

Локирование через увлажняющий аппарат офсетной печатной машины, В данном варианте наиболее часто используется однокрасочная офсетная печатная машина, дополнительно оснащаемая ИК - или УФ-сушильным устройством. Лак подается через увлажняющий аппарат печатной машины на офсетную форму, затем последовательно на офсетное полотно и далее на бумагу.

Варианты установки сушильных устройств варьируются в зависимости от конструктивных особенностей модернизируемой печатной машины. В машинах с высокостапельным приемным устройством сушка устанавливается в системе цепного выводного транспортера Пои таком варианте установки сушки имеется ряд существенных недостатков, особенно заметных при УФ-лакировании. Из-за короткого пути проводки листа от момента нанесения слоя лака в печатной паре до момента вхождения листа в зону сушки недостаточно времени для спада механических напряжений в слое и не происходит образования равномерной струкіурьі поверхности лаковой пленки, что снижает значение глянца лакового слоя. Из-за ограниченного пространства рядом с сушкой невозможно установить рефлекторы с эффективным воздушным охлаждением УФ-ламп в соответствии с требованиями пожарной безопасное! и. Установка рефлекторов с водяным охлаждением требует применения габаритных сложных устройств для циркуляции и охлаждения воды. Вследствие вышеуказанных нарушений технологии сушки УФ-лак попадает на захваты цепного транспортера и полимеризуется при прохождении захватами зоны УФ-сушки. что приводит к их преждевременному выход)' из строя. Вышеуказанных недостатков лишен второй вариант оснащения офсетной печатной машины УФ - сушильным устройством — установка транспортирующего вакуумного тефлонового конвейера в зоне приемно-стапельного устройства печатной машины

Путь прохождения листа существенно удлиняется, достаточно места для установки Уф-сушильной камеры с воздушным охлажде - ниєм, нет проблем с загрязнением захватов цепного выводного транспортера. Кроме тог о, существенно повышается пожарная безопасность машины за счет возможности установки подъемных пневматических цилиндпов, авгоматически поднимающих камеру УФ - сушки при аварийной остановке машины. Обычно конвейер с сушильным устройством устанавливают в моделях машин с низкостапельной приемкой. Вывод лакированных листов с конвейера может осуществляться просто на приемный стол или в дополнительное автоматическое приемно-стагюльное устройство, усганавлиьаемое на выходе листов с конвейера. Независимо от варианта установки сушильного устройства способ нанесения лака через увлажняющий аппарат офсетной машины имеет общие недостатки, делающие невозможным достижение высоких декоративных свойств наносимою лакового покрытия.

Промежуточное разделение слоя лака в зоне контакта формного и офсетного цилиндров и отсутствие необходимых точных регулировок количества подаваемого лака в системе увлажняющего аппарата не позволяют наносить на бумаїу слой лака большой толщины. Кроме того, очень важно иметь систему замкнутой циркуляции лака, подключаемую к ванне, из которой лак подается в машину через валы увлажняющего аппарата. Традиционные офсетные печатные машины не оборудованы такой системой, что требует дополнительных затрат на ее установку. Для качественного УФ-лакирсвания требуется также подогрев лака в емкости, из которой лак подается насо сом в ванну увлажняющей) аппарата. Отсутствие системы нагрева и термостат ировання УФ-лака не позволяет поддерживать требуемую вязкость в процессе работы, без чего невозможно качественное УФ - лакирование, особенно картона.

Очень часто зарубежные продавцы подержанного полиграфического оборудования предлагают российским предприятиям для использования в целях УФ-лакирования подержанные офсетные печатные машины, оснащенные УФ-сушкой в одном из двух вышеуказанных вариантов. Исходно эти, «переделанные» под УФ-лакирование, машины использовались для печатания УФ-ісраскаг. ш, но преподносятся неискушенному покупателю как самый дешевый вариант решения проблемы УФ-лакирования На самом деле такой способ не позволяеі получить сколько-нибущ, приемлемого качества лакировки по причинам, указанным выше. Кроме тою, печатную машину уже невозможно использовать для обычного печатания, так как смывка и настройка увлажняющего аппарата требуют несколько часов, что в практических условиях производства неї іриемлемо.

Листовые лакировальные машины — наиболее эффективный высокоскоростной вид специализированного оборудования для лакирования листовой печатной продукции. Существуют два основных конструктивных принципа построения листовых лакировальных машин: захватного и беззахватного типа.

Листовые лакировальные машины зихватного типа предназначены для избирательного и сплошного лакирования бумаги и картона Термин «захватного» типа подразумевает тот же принцип проводки листа, чго и в листовых офсетных печатных машинах. Лист проводи гея в печатной паре захватами печатного цилиндра, удерживающими лист за переднюю кромку, и выводится из машины цепным транспортером, несущим несколько штанг с захватами, в приемное устройство или на конвейер с сушильным устройством. Конструкция лакировальных машин захватного типа аналогична конструкции лакировальных секций листовых офсетных печатных машин.

До недавнего времени производители лакировальных машин захватного типа использовали конструкцию с сушильным устройством, установленным в зоне проводки листа цепным транспортером. Такая конструкция не лишена недостатков, указанных выше, особенно существенных в случае Уф-лакирования. Поэтому в настоящее время широкое распространение получила конструктивная схема построения УФ-лакировальных машин с выводом листов на вакуумный конвейер с УФ-сушкой и последующим выводом листа в автоматическое приемно-стапельное устройство.

Все листовые лакировальные машины захватного типа оборудованы каскадным пневматическим самонакладом для подачи листов, аналої ті чным самонакладам листовых офсетных печатных машин Накладной стол самонаклада оборудован всеми необходимыми устройствами для точной подачи листов: датчиком двойного листа, боковыми сталкивающими упорами, передними упорами и т. п. Транспортирование листа в момент лакирования производится захватами печатного цилиндра. В конструкциях некоторых лакировальных, машин для передачи лист? с накладного стола в захваты печатного цилиндра используются форгрейферы различных конструкций, что позволяет работать с большой точностью подачи листов на больших скоростях.

Нанесение лака на поверхность листа происходит в зоне контакта лакировального и печатного цилиндров. Для сплошною лакирования используется офсетное резинотканевое полотно, для избирательною лакирования — гибкие фогополимерные формы высокой печаги ити офсегное полотно с удаленным на пробельных участках резиновым слоем. Устройство подачи лака включает накопительную емкость с подогревом и термостатом, замкнутую систему циркуляции лака, накатной и дозирующий валы. Регулировка количества подаваемого лака осуществляется с помощью изменения рабочих зазоров в парах дозирующий/накатной валы, накатной вал/формный цилиндр, а также с помощью изменения скорости вращения накатною вала. В конструкциях машин различных производителей ветре чаются устройства подачи лака с 2, 3 или 4 валами. Дополнительным удобством конструкций с 3 и 4 валами является возможность установки ракелей па одном из валов для ограничения зоны лакирования.

УФ лакировальные машины беззахватного типа широко применяются для сплошною УФ-лакирования листовой бумаги и картона. Проводка листа по секциям машины производится с помощью вакуумного ленточного конвейера

Нанесение лака на поверхность листа осуществляется наносящим валом, имеющим сплошное полимерное покрытие, устойчивое к агрессивному воздействию компонентов УФ-лака и его растворителей. Вместе с нижним металлическим валом, наносящий вал образует транспортирующую пару для проводки листа в момент нанесения лака.

Регулирование количества наносимого лака осуществляется путем изменения зазоров между наносящим валом и металлическим дозирующим валом, а также изменением зазора между дозирующими валами. Подача лака в лакиропальную секцию осуществляется через насадку в зазор между дозирующими валами. Такой принцип построения лакировальной секции характерен для всех лакировальных машин беззахвагного типа.

В конструкции высокоскоростных автоматических УФ-лакиро - вальных машин дозирующий металлический вал имеет индивидуальный привод с возможностью изменения частоты и направления вращения Каждый из валов оснащен специальными ракелями: для очистки поверхности вала и регулировки толщины слоя лака на поверхности вала. При такой конструкции лакировальной секции имеется возможность точной регулировки толщины слоя лака в широком диапазоне и работы с лаками с различными реологическими характеристиками.

Производители УФ-лакировальных беззахвгтных машин используют модальный принцип построения, позволяющий предложить потребителю широхий конструктивный ряд машин с различной степенью автоматизации и соответствующей стоимостью. Можно разделить УФ-лакировальные беззахватные машины на три основные группы:

• простые лакировальные машины с ручной или автоматической подачей листов и выводом листов на приемный стол (для УФ- лакирования картона от 250 г/м );

• автоматические УФ-лакировальные машины с автоматическим самонакладом и присмно-стапельным устройством (для УФ- лакирования только картона или бумаги и картона);

• автоматические УФ-лакировальные линии, имеющие в своем составе дополнительную секцию для нанесения грунтового лака и ИК-сушильное устройство (для УФ-лакирования только картона или бумаги.

У большинства производителей автоматические беззахватные УФ-лакировальные машины и линии делятся на два типа: для работы с материалами с удельным весом ог 100 г/м2, и для работы с материалами от 250 г/м2. Причина в том, что из-за большой липкости УФ-лака. тонкий лист прилипает к наносящему валу в секции лакирования и закручивается им в направлении вращения. Для предотвращения это1 о эффекта на линиях, предназначенных для работы с материалами от 100 г/м2, устанавлиЕ ается специальная пневматиче - ск ая пушка В момент Закручивания листа на наносящий вал, поступает сигнал от фотоэлектрического датчика и воздушная пушка струями сжатого воздуха, подаваемыми из нескольких сопел по всей длине образующей наносящего вала, отбивает передний край листа обратно на конвейер. Для материалов с удельным Бесом от 250 г/м2 не требуется установки в лакировальной секции устройства для отбоя листа, так как из-за большого удельного веса закручивания листа на вал не происходит. Кроме этого, машины для лакирования только картона имеют более простую конструкцию транспортирующего конвейера и ряд црушх технических упрощений. Стоимость линии первого типа существенно больше, чем второго, поэто му при выбире конфигу рации машины следует уделять внимание данным техническим возможностям.

Секция УФ-сушки оснащается тремя УФ-лампами с суммарной мощностью излучения от 28 до 36 кВт. Охлаждение рефлекторов ламп и конвейера в секции УФ-сушки осуществляется воздухом. Точно рассчитанное воздушное охлаждение позволяет поддерживать температуру ламп в заданном диапазоне для достижения их максимальной долговечности и избегать перегрева конструкций машины. Как и любое УФ-сушильное устройство, в конструкции секции У«і>-сушки лакировальной линии предусмотрен отвод озона и возможность переключения УФ-ламп на пониженный режим мощности. Отдельно следует уделить внимание устройству, предотвращающему возгорание застрявшего листа в зоне сушки. Обычно при застревании листа в секции УФ-сушки, специальное устройство мгновенно поворачивает рефлекторы с лампами на 45J и переключает лампы на пониженный режим мощност и. Специальные проволочные отсекатели листов, натянутые внутри секции, препятствуют случайному контакту листов с УФ-лампами. Широко применяется конструкция, в которой при аварийной остановке машины УФ - сушильное устройство автоматически поднимается с помощью пневматических цилиндров на безопасное расстояние от поверхности транспортирующего конвейера

Максимальная скорость работы УФ-лакиро тльных линий без- захватного типа составляет 80 м/мин, что позволяет, в зависимости от формата листов, достичь производительности до 10 ООО листов в час. Несмотря на такие неудобства, как большие габариты УФ - лакировальных машин беззахватного типа, их более высокое энергопотребление по сравнению с захватными машинами, невозможность избирательного лакирования, данный тип машин широко применяется для послепечатной отделки бумаги и картона, благодаря ряду технических и технологических преимуществ по сравнению с УФ-лакировальными машинами захватного типа. Среди осноьных преимуществ можно назвать следующие:

• возможность нанесения грунтовою слоя и УФ-лака за один проти листа;

• большая длина пути проводки листа от лакировальной секции до УФ-сушки позволяет добиться более равномерного распределения слоя лака на поверхности листа и лучшего блеска при высокой произзодител ьност и;

• модульная консірукция УФ-лакировальных машин позволяет легко устанавливать различные дополнительные устройства: лля удаления пыли и против^отмарывающего порошка, для обработки поверхности листа коронным разрядом, отсекателя бракованных листов и др.;

• возможность высокоглянцсвого УФ-лакирования картона и бумаги невысокого качества;

• обеспеиение большей безопасности и удобства обслуживания машины.

Листовые лакировальные машины беззахватного типа для лакирования ВД-лаком и лаками на основе ЛР по конструктивным особенностям делятся на три группы:

• простые лакировальные машины с ручной или автоматической подачей листов и выводом листов на приемный стол (для лакирования картона от 250 г/м2);

• автоматические лакировальные машины с автоматическим самонакладом и приемно-стапелирующим устройством (для лакирования только картона или бумаги и картона);

• автоматические лакировальные линии, имеющие в своем составе дополнительную секцию горячего каландрирования для полировки лакового слоя (для лакирования только картона или бумаги и картона).

Принцип действия каландров рассматривается ниже. Нагрев в сушильном устройстве осуществляется с помощью ИК-нзлучателей различных конструкций (ТЭНов или кварцевых ИК-ламп). Обычно в лакировальных машинах, предназначенных для работы с ВД-лаком, общая мощность сушильного устройства значительно выше, чем в машинах для сушки лаков на основе летучих растворителей, что объясняется специфичными условиями сушки ВД-лака Для лучшей и более производительной сушки в сушильных камерах предусматриваются вентиляционные устройства для воздушного копвє1гтивного обмена и удаления продуктов испарения растворителя

Каландры. Для придания большего блеска оттискам, лакированным ВД-лаками или лаками на основе ЛР применяют технологию горячего каландрирования - Принцип горячего каландрирования и достигаемый эбфект можно наглядно представить, проведя аналогию с операцией глянцевания снимков на фотобумаге, используемой в ф отографии.

Суть процесса горячего каландрирования заключается в полировке слоя лака на бумаге горячей стальной лентой, имеющей высохло чистоту поверхности. Процесс каланлрироваиия протекает в несколько стадий. Сначала оттиск под давлением вводится в контакт с движу щейся бесконечной полированной лентой, нагретой до рабочей температуры 110°-120° С. В результате воздействия высокой температуры лаковый слой размягчается и его поверхность становится более гладкой (полируется). Оттиск прилипает к поверхности ленты и движется вместе с ней в зону охлаждения. В зависимости от тина связующего, температуры нагрева и других факторов, требуемое время контакта оттиска с горячей лентой составляет 5-15 с. Продолжительность контакта оттиска с лентой варьируется за счет изменения скорост и движения ленты. Затем оттиск охлаждается до температуры 70-90^ С, в результате чего происходит его отделение от поверхности стальной ленты. Далее происходит охлаждение оттиска до обычной температуры для полного затвердевания и фиксации структуры поверхности лаковою с поя.

Внутри машины движется стальная бесконечная полированная лента, натянутая на двух барабанах, один из которых является приводным. Натяжение ленты на барабанах осуществляется винтовым механизмом. Нагрев ленты производится с помощью кварцевых ИК - излучателей, установленных на всем пути движения ленты. Подача листов в машину осуществляется оператором вручную со стола лакированной стороной листа вверх. Лист вводится в зазор между лентой, натянутой на приводном барабане, и нижним прижимным валом. Давление (рабочий зазор) в зоне контакта ме;кду прижимным валом и поверхностью ленты регулируется с помощью механизма изменения рабочего зазора. В результате прижима листа к нагретой лепте, он прилипает к ней по всей поверхности и движется вместе с лентой в зону охлаждения. В зоне охлаждения лист обдувается снизу панелью вентиляторов, что приводит к снижению температуры листа на 20-30е С. Лаковый слой теряет свою липкость, лист леї-ко отделяется от поверхности ленты при изгибе ее на барабане, и выводится на приемный стол.

По конструктивным особенностям каландры можно разделить на следующие і руппы:

• простые каландры с ручной или автоматической подачей листов и приемкой листов на стол;

• автоматические каландры с автоматической подачей листов и приемно-стапелирующим устройством

В конструкциях каландров используют разные способы наїрева глянцевальной ленты, электрические ИК-излучатели, камеры с паровым нагревом, газовый нагрев открытым пламенем. Следует отметить, что дешевый способ нагрева с помощью газовых горелок не требует наличия газовой сеги на предприятии. Работа каландров с газовым нагревом обеспечивается с помощью бытовой газобаллонной аппаратуры. Обычно для увеличения производительности автоматические каландры комплектуются дополнительной секцией охлаждения поверхности листа перед его выводом в стапель. Охлаждение производится при прохождении листа между двумя валами, один из которых — металлический, снабжен внутренней системой циркуляции воды, являющейся теплоносителем в процессе охлаждения. Дополнительное охлаждение позволяет быстро снизить температуру листа для предотвращения слипания листов в стапеле. Существуют конструкции лакировальных машин, в которых каландр устаназливается на линии: лакирование и последующее каландрирование производятся сразу за один прогон листа