Материалы для припрессовки

Можно выделить следующие основные комбинации многослойных материалов: пленка + пленка, пленка + фольга, пленка + бумаїа, бумага + фольга

Современные бессольвентные клеи позволяют изготавливать практически любые многослойные пленки из вышеперечисленных комбинаций. К сожалению, уровень материалов и парк ламинаторов, работающих в России, часто позволяют качественно изготавливать только композитные материалы из пленок. Основным недостатком бессолььенгною ламинирования является невозможность обработки (конвертинга) композитного материала сразу после ламинирования Полученный мат ери ал должен «отлежаться» не менее 24 часов. Это не всегда устраивает заказчиков и приводит к противоречиям между ними и изготовителями упаковки: одним нужны материалы «еще вчера», другие вынуждены задерживать сдачу заказов до их полной технологической готовности (полимеризации).

Бессольвентные клеи бывают однокомпонентными и цвухком- понентными. Как правило, однокомпонснтные клеи применяются при склеивании бумаги с пленкой или фольгой. При использовании двухкомпинентного клея необходимо устройство дозирования и смешения обоих компонентов: смолы и отвердителя В нем клей подогревается до необходимой температуры и подается в кроющий узел Обязательные условия для получения качественного материала. точный контроль температуры нагрева, точная дозировка компонентов, обогрев шлангов, по которым клей подается в кроющий узел. В обиходе это устройст во называют «миксером».

«Официальное» его название — «станция смешения клея». В последнее время появились универсальные «миксеры», в которых можно использовать двухкомпонентные и однокомпонентные клеи. В России в основном используются станции смешения Dopag, Contaldi, 2 KM\ Nordmeccanica.

Традиционно для склеивания бумаги (картона) с пленками или фольгой используются клеи на водной основе. Сольвентные клеи по-прежнему находят широкое применение в ламинировании, однако ужесточение природоохранного законодательства во многих странах поставило перед производителями композитііьгх материалов альтернативу: или увеличить свои расходы за счет внедрения систем сжигания остатков растворителей или перейти к использоваггию бсс - сольвентного клея Как правило, выбирается второй вариант. Стоимость камеры сжигания може і превышать миллион евро. За эти деньги можно приобрести несколько новых бессольвептных ламинаторов. Для нашей страны эта проблема не столь актуальна. Причинами тому являются: довольно либеральное законодательство и (на данный момент), практически, отсутствие ламинаторов для работы с сольвентными ктеями в стране.

Ламинаторы оценивают но качеству изготавливаемых композитных материалов. Комбинированный материал должен быть без-

Я4 укоризненеп: равномерно прозрачен, не иметь морщин, быть проклеен по всей ширине полотна и т. п. Клой должен равномерно покрывать материал, в противном случае возникнут участки, имеющие разную толщин}'. На материале не должно быть «проплешин», т. е. участков, не покрытых клеем. Эти недостатки производства могут привести к потере клиентов.

Исторически основными поставщиками клея в Россиго являются Нсчкеї и Bang & Bonsomer (клеи Morton). В последние несколько лет на рынке появился клей марок Сот Novacote, National Starch, Larurs. Как правило, все фирмы предлагают бессольвентный, сольвент ный, водный и холодный клей. Присутствие нескольких продавцов обостряет конкуренцию и ведет к снижению его стоимости. Микро-роски поставляет компания Union Trade Group.

Для ламинирования применяются различные материалы. В первую очередь — пленки: полиэтилен высокого и низкого давления, ориентированный и неориентированный полипропилен, полиэти - лентерефталат, ПНХ, полиамид, целлофан различной толщины, с разными добавками и без них, металлизированные пленки и т. д.

Фольга является основным материалом для создания комбинированных материалов с высокими барьерными свойствами. К сожалению, не все россггиские предприятия, имеющие ламинаторы, могут выпускать многослойные материалы с фольгой. Как правило, это связано с конструктивными особенностями используемых ими машин. Этот же факгор стимулирует спрос на новые ламинаторы, способные выполнять работы с фольгой 7--9 мкм на высокой скорости.

Бумагу и картон часто применяют при изготовлении многослойных материалов. В России используются бессольвентные ламинаторы с однокомпонентными клеями. Хорошие результаты дает изготовление многослойных материалов из картона с фольгой и пленками на универсальгюм ламинаторе, работающем в Подмосковье с января этого года. Там применяется сольвентный клей.

Полимерные пленки, используемые для припрессовки и их характеристик». Полимерными пленками называют тонкие слои из полимерного вещества или из смеси его с некоторыми низкомолекулярными ингредиентами (пластификаторы, красители, наполнители и пр.) толщиной от 10-20 до 200 мкм и больше. Способность полимера образовывать пленку объясняется большими размерами его молекул и их характерным цепным строением, что придает молеку - лам полимеров гибкость.

Полимерные пленки впервые появились уже в конце XIX в. и первым потребителем нового материала стала кинофотопромыш - ленность. Исходным сырьем для пленок явились продукты химической переработки природного полимера — целлюлозы. Сначала пленки получали из нитрата целлюлозы, а вначале 30-х тт. XX в. пленки стали изготавливать из вторичного ацетата целлюлозы, В 1950 г. фирма Kodak (США), а в 1954 г. фирма AGFA (ГДР) начали производить пленки из триацетата целлюлозы.

Огромным шагом вперед явилось изобретение вискозных пленок. Эта пленка, названная целлофаном, получила довольно широкое распространение.

Несмотря на широкое применение пленок из продуктов переработки природных полимеров, будущее принадлежит пленкам из синтетических полимеров, зарождение и развитие производства которых началось незадолго до второй мировой войны и совершенствовалось вместе с развитием науки о полимерах Открытия русских, советских и зарубежных ученых позволили синтезировать новые материалы, которых нет в природе. Т«к, из продуктов коксования угля были изготовлены полиамиды, из этилена и пропилена, получаемых из нефти,— поливинилхлорид, полиэтилен, полипропилен, полиакрилнитрил и многие другие полимеры, из которых производят волокна и пленки.

Среди множества других новых материалов пленки из полимеров занимают одно из важнейших мест в различных областях техники и культуры. Одним из многочисленных потребителей технических полимерных пленок является и полиграфическая промышленность

Остановимся кратко на свойствах тех пленок, которые применяют для облагораживания полиграфической продукции методом

Припрессовки. Для припрессовки клеевым способом используются полипропиленовые, полиэтилентерсй1 алатные и ацетилцеллюлоз - ные (гриацетатные и ди адегатные) пленки.

Полипропиленовая пленка. Исходным сырьем для полипропиленовых пленок является продукт полимеризации пропилена — полипропилен.

Пронилсн (СН2 = СН—СНз) при обычных условиях — бесцветный газ со слабым характерным запахом, наряду с этиленом и бутиленом относится к числу важнейших видов сырья современной нефтехимической промышленности. Его получают различными методами: разделением газов нефтепереработки, содержащих оле - фины, пиролизом этана и пропана, содержаї цихся в газа* нефтепереработки; пиролизом этана и высших алканов, выделенных из природного газа: пиролизом жидких углеводородов. Полимеризацию пропилена осуществляют двумя способами: полимеризацией в присутствии гетерогенных катализаторов или полимеризацией в гомогенной среде при низких температурах

Существует ряд методов производства полипропиленовых плёнок из полипропилена: прессование, полив из раствора, каландрирование и экструзия.

Наибольшее промышленное распространение получил экструзи - онныи метод, который сводится к непрерывному продавливанию расплавленного полимера либо через плоскощелевой мундштук с последующей закалкой на охлаждающих валках или в водяной бане, либо через кольцевой мундштук с последующим разд>ванием.

Экструзионная машина состоит из двух частей: приводной и рабочей. Рабочую часть или экструдер образуют: шнек, цилиндр и экструзионная головка (мундштук). Высокоскоростные машины, кроме того, имеют устройство для подачи гранул полипропилена в экструдер. Шнек транспортирует материал и превращает его в гомогенный расплав. Конструкция мундштука (экструзионной головки) должна обеспечивать равномерность течения расплава, препятствовать образованию застойных участков. Ееличииа зазора в мундштуке для получения пленок толщиной 12-25 мкм должна быть от 0,13 до 0,32 мм. Пленка на выходе из плоскощслевого мундштука попадает на пару приемных валков, охлаждаемых водой, затем поступает на приемные и тянущие устройства и, наконец, на обрезку утолщенных кромок и намотку.

В последнее время для улучшения физико-механических свойств полипропиленовую пленку подвергают двухосной ориентации. Ориентацией называется технологическии процесс, при котором под действием внешних сил упорядочивается взаимное распо ложение макромолекул в аморфных и кристаллических областях полимера и устраняются дефекты в структур': цепей, что значительно пояьгшаеі интенсивность межмолекулярного взаимодействия и придает полимеру новые свойства. Ориентация заключается в вытягивании пленки в двух направлениях* в направлении экс фузии и перпендикулярно; при эгом свойства пленки улучшаются, как в продольном, так и поперечном направлениях. Технологический процесс ориентации полипропиленовой пленки можно проводить как одновременно, так и последовательно., При одновременної ориентации используют специальную раму, состоящую из ряда зажимов, закрепленных на двух бесконечньгх цепях. При движении цепи расходятся, и зажимы растягивают пленку в стороны.

Последовательную ориентацию проводят в две стадии: сначала в продольном направлении, а затем в поперечном или наоборот. Приспособление для ориентации в продольном направлении состоит из набора валкоь, вращающихся с различными скоростями, а в поперечном— из двух бесконечных цепей, движущихся на расходящихся направляющих.

Полипропиленовые атенки обладают хорошими физико-механическими свойствами и относительно дешевы, широко используются для припрессовки к печатной продукции. Пленки из полипропилена обладают многими полезными свойствами, как например, низке «і плотностью, высокой прочностью при хорошей гибкости, низкой па- ропрэиицаемостыо, стойкостью к растрескиванию под напряжением, хорошими диэлектрическими свойствами Достоинство полипропиленовой пленки — в способности ее значительно улучшать свои фи - зико-мехачические свойства при двусторонней ориентации; однако даже неориентированные пленки удовлетворяют требованиям многих отраслей промышленности.

Полипропиленовые пленки имеют: высокую механическую прочность, стойкость к истиранию, хорошую размерную стабильность и повышенную стойкость к деформации в широких пределах изменения температуры и влажности. Существенного улучшения свойств полипропиленовой пленки достигают путем ее ориентации (вытяжки; в двух взаимно перпендикулярных направлениях. Благодаря этому пленка приобретает ценные свойства. Ориентированные пленки имеют повышенную прочность, хорошие влагоизоляционные свойства и прозрачность. В отличие от неориентированных эти пленки не растрескиваются при низких температурах и более устойчивы к тепловому воздействию (табл. 3.1).

Полипропиленовые пленки обладают исключительной прозрачностью (95%) и ілянцевиіостью, высокой прочностью при хорошей гибкости, низкой паропроницаемостью, стойкостью к растрескиванию под напряжением. Морозостойкость пленки сравнительно невысока — от -15 до -20° С. Для припрессовки применяются отечественные полипропиленовые пленки марки ПП, а также итальянская пленка Mompiefan толщиной 12 и 20 мкм

Таблица 3.1

Физические и физико-механические свойства ориентированной полипропиленовой пленки

|

Хара ктеристики |

Значения |

|

Плотность, г/см |

0.902-0,907 |

|

Водопоглощение, % |

0,005 |

|

F *зоу тающее напряжение при растяжении, кгс'см : |

|

|

Продольное |

18 |

|

Поперсч. чое |

16 |

|

Относительное удлинение при разрыве, %: |

|

|

Продольное |

80 |

|

Поперечкое |

65 |

|

Сопротивление излому, число двойных перегибов |

Более 70000 |

|

Тем л ер ату ра плавления, ° С |

160-165 |

|

Тем її ерг тура эксплуатации, ° С |

От-50 до +150 |

|

Светопропускание (видимая часть спектра), % |

98,5- 99.5 |

Полипропилен обладает большой химической стойкостью; на него не действуют многие концентрированные кислоты и щелочи даже при повышенной температуре. При комнатной температуре полипропилен незначительно набухает в органических растворителях, а при температуре выше 80° С растворяется в бензоле, толуоле, хлорированных углеводородах. Высокая механическая прочность, блеск, прозрачность, эластичность пленок из изо тактического полипропилена в сочетании со значительной теплостойкостью (до 1 ЗОНО0 С) и слабой проницаемостью для различных агрессивных сред обеспечивают более высокие эксплуатационные качества полипропиленового покрытия по сравнению с ацетилцеллюлозным.

Полиэтилентерефталитная (лавсановая) пленка. Исходными продуктами для изготовления полиэтиленіерефталата являются ди - метиловый эфир терефіалевой кислоты и этиленгликоль Синтез полиэтилен терефталата осуществляют в две стадии: получение диэти - ло. лтерефталата: поликонденсация диэтилолтерефталата.

Перерабатывают полиэтилентерефталат в различные полимерные материалы и изделия только из ею расплава. Технологический процесс изготовления полиэтилентерефталатной пленки состоит из следующих операций: плавление полиэтилентерефталата; фильтрация расплава; формование аморфной пленки; вытяжка пленки; термическая обработка пленки; охлаждение и намотка пленки.

Крошку полиэтилентерефталата загружаю г в экструдер, где она плавится при температуре 275-285° С; затем расплав фильтруется и выдавливается через фильеру, либо в виде широкой ленты на поверхность охлаждаемого барабана, либо в виде рукава в охлаждаемую катибровочную трубу. Затем охлажденную аморфную пленку вытягивают, подверіают дополнительной обработке, если это требуется, и сматывают в рулоны.

Для получения полиэтилентерефталатных пленок с устойчивой структурой, высокими прочностными характеристиками и удовлетворительными эластическими свойствами необходима операция вытяжки аморфной пленки с последующей термической обработкой в механическом поле. Это — принцип технологии изготовления

Пленочных материалов из кристаллизирующих полимеров, в которых температура стеклования значительно выше обычной комнатной температуры.

Характерная особенность полиэтитентерефталатных пленок — высокие прочностные свойства при умеренной эластичности, а также стабильность механических свойств и геометрической формы в широком диапазоне температур, от —70 до - г 150° С,

Полиэтилентерефталатные (лавсановые) пленки обладают высокой механической прочностью, пропускают до 90% света видимой части спектра, морозостойки (хрупкость не наблюдается даже при -50° С). Для припрессовки к печатной продукции применяют пленку марки ПЭТФ толщиной 12-20 мкм. Оттиски с припрессованной полиэтилеитерефталагной пленкой имеют высокие прочностные показатели, практически не деформируются и не изменяют своих свойств с течением времени (табл. 3.2).

Таблица 3 2

Основные физические и физико-механические свойства полнэтилентерефталатных пленок

|

Характеристики |

Значения |

|

Плотность, г/см3 |

1,38-1.39 |

|

Водопої лощение, % |

0,3-0,5 |

|

Разрушающее напряжение при растяжение кгс'мм2 |

І 6-24 |

|

Относительное удлинение при разрыве, % |

50-130 |

|

Сопротивление излому, число двойных перегибов |

>20 000 |

|

Температура плавления,0 С |

250-265 |

|

Температура эксплуатации, ° С |

Or 70 до+ 150 |

|

Свстопропусиание (видимая часть спектра), % |

90 |

Это позволяет изготовливать пленочные материалы весьма малой толщины с удовлетворительными механическими свойствами, которые широко используют как основу для маїнитньїх лент и некоторых типов кинофотопленок малой толщины с большой прочностью на разрыв и эластичностью. Полиэтилен! ерефталатные пленки не содержат пластификаторов и разбавителей и поэтому обладают очень хорошей адгезией к напыляемым металлам. На пленки легко наносится методом экструзии слой полиэтилена Т акие двухслойные пленки широко используют для упаковки и в оперативной полиграфии. Они обладают сравнительно хорошей влагостойкостью и газопроницаемостью, устойчивы к органическим растворителям, кислотам и различным маслам, но растворяются в щелочах, особенно сильных Недостатки полиэтилентерефталатных пленок — повышенная электризуемоегь и способность накапливать электрические заряды, сравнительно высокая стоимость изготовления

Ацетилцеллюлозные пленки. К ним относятся диацетатные и триацетатные пленки. Отечественная полиграфия применяет диаце- татную пленку английского производства «Кларифойл» и французского производства «Ролофан», отечественные триацетатные пленки Казанского и Переславльского химических залодов. Исходным сырьем для их получения служат ацетаты целлюлозы, получаемые при действии на целлюлозу кетеном или уксусным ангидридом:

[C6H702 (OH)s]n + 3ВСН2 = СО-> [С6Н702 (ОСОСНз)з]п.

Триацетат целлюлозы характеризуется полным замещением гидроксилов целлюлозы остатками уксусной кислоты и содержит 62,5% связанной уксусной кислоты. Однако для получения пленок обычно используют слегка омыленные триацетаты целлюлозы, со держагцие 59,5-61,5% уксусной кислоты. Вторичная ацетилцеллю - лоза или диацетат целлюлозы содержит 54-56" о связанной уксусной кислоты.

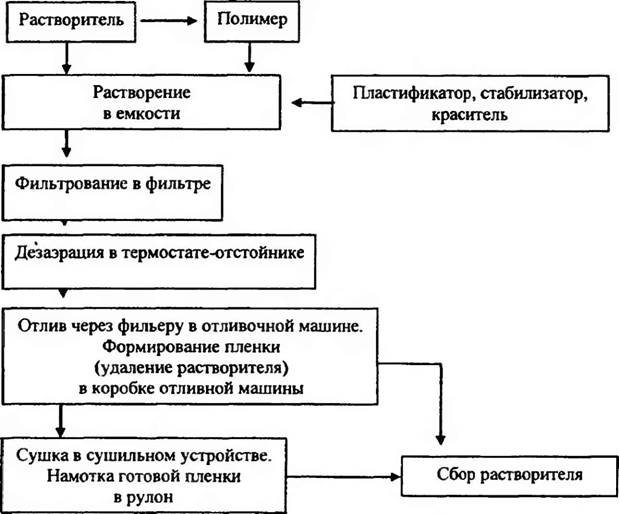

Принцип получения ацегилцеллюлозных пленок заключается в нанесении пленкообразующего раствора, состоящего из растворенного и пластифицированного ацетата целлюлозы, на твердую зеркальную поверхность и испарения из него основной массы растворителя.

Этот способ получения пленки называется «отливом из раствора». Его применяют для формования пленок из полимеров, растворимых в органических растворителях и воде (например, из производных целлюлозы, поливипилхтюрнда, поливинилового спирта), и особенно из легкорастроримых полимеров, которые нестойки в расплавленном состоянии или разлшаются при нагревании до температуры ниже их температуры плавления.

Дчя формования пленок широкое распространение получили два типа машин: барабанные, работающие на пленочных предприятиях США, и ленточные, применяющиеся на предприятиях Европейских стран и России.

|

Рис. 3 4 Схема формования пленок отливом из раствора |

Формование плгїнок отлквом из раствора на этих машинах идет по следуюі цей схеме (рис. 3.4).

|

|

Достоинством пленок, изготовленных отливом из раствора, является равномерная толщина, хорошая прозрачность, почти полная изотропия свойств, отсутствие нерастворимых примесей. Недостатки этого способа: низкая производительность (менее 10 м/мин), по - жароопасность органических растворителей и необходимость их регенерации, что существенно повышает расходы на оборудование и себестоимость выпускаемой пленки

Ацетилцеллюлозные пленки характеризуются хорошей прозрачностью, блеском^ большой прочностью к истиранию, высокой термостойкостью и морэюстоикостью, небольшой усадкой при нагревании, стабильностью размеров, хорошей адгезией к полярным субстратам. Поверхность ацетилцсллюлозных пленок хорошо воспринимает различные краски, на ней можно печатать металлической фольгой (табл. 3 3). Однако, по сравнению с другими полимерными пленками, они обладают большей влагопроницаемостью, значительно меньшей прочностью на разрыв, небольшим сопротивлением к излому. Триацетатные пленки имеют меньшую гигроскопичность и более высокие физические и физико-механические показатели, чем диацетатные.

Изменение физико-химических и механических свойств пленки с течением времени называют «старением». Основной недостаток ацетилцеллюлозных пленок — их быстрое старение, что связано с миграцией в атмосферу основного количества пластификатора, вводимого в пленку в процессе ее получения для улучшения физико - механических свойств. Ацетилцеллюлозные пленки в основном используют в качестве подложки (основы) для светочувствительных и магнитных слоев, а также в качестве электроизоляционных материалов. К недостаткам пленки следует отнести ее хрупкость. Триацетатные пленки по сравнению с диацетатными имеют меньшую гигроскопичность и более высокие физико-механические показатели.

Вначале продукция с припрессованной пленкой имеет высокие прочностные и качественные показаіели, но с течением времени эти свойства изменяются — появляется заметная деформация и скручи - васмость оттисков, наблюдаются краевые надрывы пленки.

Таблица 3.3

Физические и физико-механические свойства прозрачных

|

Харак герметики |

Значения |

|

|

Плотность, г/см4 |

Ди ацетатная |

Триацетатная |

|

1,-3 |

1,3 |

|

|

Волопиглощение за 24 ч, % |

12 |

3.8 |

|

Влагопроницаемость за 24 ч, г/м2 |

550 |

380 |

|

Водопоглоиь'ние при 50%-ной о гноси - тсльной влажности |

4,5 |

1,9 |

|

Ра їрушающсе напряжение при растяжении, кгс/мм2 |

8. 11 |

10...13 |

|

Относительное удлинение при разрыве, % |

20.. 40 |

25 .45 |

|

Сопротивление излому, число двойных перегибов |

530 |

680 |

|

Температура плавления, ° С |

220 |

290 |

|

Температура эксплуатации, ° С |

150 (расплав) |

150(удлинение на 2%) |

|

Све гопропу екание (видимая часть спектра), % |

92 |

92 |

Полимерные пленки, используемые в процессе припрессовки бесклеевым способом. В процессе припрессовки используются отечественные дублированные пленки лавсан-полиэтилен марки ПНЛ-З и целлофан-полиэтилен марки ПЦ-2.

Дублироьанные пленки отличаются высокой механической и адгезионной прочностью, высоким модулем упругости, хорошей эластической восстанавливаемостью. Наличие термопластичного полиэтиленового слоя придает им способность к термической сварке и соединению с различными материалами (бумагой, тканью и т. д.) в процессе припрессовки

Применение дублированных пленочных материалов в процгссе припрессовки иск лючает применение клея и позволяет повысить качество самой разнообразной полиграфической продукции, рассчитанной на долгий срок службы.

Пленка лавсан-полиэтилен марки ПНЛ-3 — прозрачная блестящая пленка, обладающая высокими прочностными показателями, химической стойкостью, паро-, в л аго - и газонепооницаемостью, а также морозо - и теплостойкостью

Толщина пленки может быть различной, в зависимости от толщины слоя полиэтилена, наносимого на лавсановую основу — от 36-40 мкм и выше.

Продукция с припрессованной пленкой имеет высокие прочностные и качественные показатели, зксплуаі ационпую устойчивость и стабильность.

Пленка ПЦ-2 обладает высокой прочностью скрепления с бумагой, хорошей адгезией между слоями материала, низкой водо - и газопроницаемостью. Толщина пленки 40 мкм. Такие пленки рекомендуется использовать для припрессовки к обложкам для переплетов типа 5 и 7, суперобложкам и другой полиграфической продукции, отпечатанной на плотной бумаге.

Готовая продукция с припрессованной пленкой отличается высокими качественными показателями, однако имеет тенденцию к скручиванию

Полимерные пленки, используемые для припрессовки, должны иметь стабильную толщину, хорошую термостойкость, влагопроч - ность, высокие физико-механические свойства и прозрачность.

Ширина рулона пленки должна быть на 10 мм меньше ширины обрабатываемой продукции. Кромки пленок, особенно триацетатных, не должны иметь замятии и надрывов. Места обрывов пленки должны быть склеены.

Для припрессовки пленки в полиграфической продукции используются: клеи (лаки) — растворы полимеров в органических растворителях, а также латексы — водные дисперсии полимеров.

Клей представляет собой вещество или смесь веществ органического или неорганического происхождения, которое благодаря совокупности таких свойств как хорошее прилипание, механическая прочность в требуемом интервале температур, отсутствие хрупкости, минимальная усадка при отверждении и т. д. пригодно для прочного соединения различных материалов. Клеи, используемые для склеивания прозрачных пленок, условно делятся на латексы. расплавы попимеров (гермоклеи) и лаки. Из них наиболее часто в отечественной полиграфии применяют лакн

В состав клея могут входить поливиниловый спирт, эмульсии поливинилацетата, поливинил хлорида, полиакрилового эфира, латексы натурального и синтетическою каучука с такими добавками, как глицерин, дибутилфталат и др. Вид клея и его состав в каждом реальном варианте устанавливается в соответствии с видом бумаги и пленки.

Лаки представляют собой растворы природных или синтетических полимеров в летучих растворителях.

В качестве основы для лаков, определяющей их класс, наиболее часто применяют смолы на основе канифоли, шеллака и копала, ал - кидные, фенолоальдегндные, полиуретановые и др.

Преимущество лаков перед латексами заключается в возможности регулировать время их высыхания (пленкообразованил) введением тех или иных растворителей для обеспечения необходимых технологических параметров,

Поливинилацетатныи лак получают полимеризацией винил - ацетата в присутствии катализатора, в качестве которого наибольшее распространение получила перекись бензоила.

Структурная формула поливинилацетата:

—СНг - - СН—СН?—СН—СНг—СН—

I I I I I I

1 I I I I I со со со со со со

I I I I I I

:«з СМз CHi v 'Нз СНз СНз

Отличительным свойством поливинплацетатньїх лаков является их высокая светостойкость. Пленки лаков на основе поливинилаце - тата очень эласгичны, что обусловлено линейной стр) ктурой полимера, и обладают достаточно высокой адгезией к полярным субстратам.

К недостаткам полимера относятся ограниченчая растворимость и плохая совместимость с другими смолами, а также значительная усадка пленок полипинилацетата после термообработки Регулировать свойства готового продукта в нужном направлении можно совместной полимеризацией различных мономеров. Так, для улучшения адгезионных свойств клеевых пленок и снижения их деформаций при нагревании получены сополимеры виниланетата и эфиров акриловой кислоты.

Одной из таких модификаций сополимера является используемый для припрессовки ацетатных и полипропиленовых пленок лак БАВ-4М.

Лак БАВ-4М. Лак представляет собой сополимер винил ацетата и бутилакрилата в среде атилацетата и бутилацетата, получаемый при совместной их полимеризации, доля винилацитата 70% от веса лака (СНг^СН—ОСОСНз), а доля бутилового эфира акриловой кислоты (СН2 = СН - СООС4Н9) 30% от веса лака

Двойная связь в винилацетате и в акриловых производных придает им способность чрезвычайно легко полимеризоваться под влиянием различного рода воздействий Полимеризация может инициироваться радикалами, ионами, действием света и тепла. Изменение условий полимеризации и проведение ее в растворителях различной природы позволяет получать полимер с разной степенью полимеризации, разветвленностью макромолекул и вязкостью, что в конечном счете влияет на его способность к адгезионному взаимодействию. Лак БАВ-4М был разработан в результате совместной работы сотрудников НИИ пластмасс и ВНИИ КПП.

Лак БАВ-4М — вязкая слегка желтоватая жидкость с хорошими адгсзионно-когезионными свойствами. Пленки, образующиеся после испарения растворителя, прозрачны, в тонком слое почти бесцветны, обладают небольшим отлипом. Прочность припрессовки ацетатных пленок при использовании в качестве клеящего вещества лака БАВ-4М значительно выше, чем поливинилацетатного, и, кроме того, полностью отсутствует коробление продукции.

Лак на основе полиэтшентерефталатной смолы ТФ-82. Смола ТФ-82 — сополимер на основе диметплгерефталата, этилен гликоля и диэтиленгликоля — относится к большой группе высокомолекулярных соединений, в состав главной цепи которых входят кроме атомов углерода атомы кислорода. Такие полимеры называются полиэфирами. Один из наиболее значительных их представителей — полиэтллентерефталат.

Полиэтилептерефталат и его сополимеры получают конденсацией терефталевой кислоты или других ароматических дикарбоновых кислот с гликолем. Возможна замена ароматической терефталевой кислоты на алифатические — адипиновую и себаииповую Путем различных вариаций мономеров можно получать сополимеры с различными свойствами. При определенном составе сополимеры поли- этилентерефталата обладают повышенной растворимостью, меньшей скоростью кристаллизации, что обусловливает использование их в качестве адгезивов для склеивания. Одной из таких модификаций мономеров и является смола ТФ-82. разработанная специально для припрессовки лавсановой (полиэтилентерефталатной) пленки. Смола ТФ-82 обладает не только химическим сродством к пленке, но и хорошей растворимостью в доступном растворителе — фор - мальгликоле и низкой температурой плавления, что обеспечивает ее успешное применение как осноры клея для припрессовки лавсановой пленки к печатной продукции.

Растворители могут либо самостоятельно растворять лак или клей, либо служи ь для разбавления уже готовых растворов. Жидкости, самостоятельно не растворяющие пленкообразователь, называются «разбавителями».

Растворители лаков должны растворять все нелетучие составные части лака; растворяться в остальных летучих компонентах; иметь более низкую, по сравнению с разбавшелями, упругость пара; испаряться без сохранения запаха; быть малотокекчными, нейтральными, стабильными при хранении, иметь невысокую стоимость и достаточную сырьевую базу.

На практике при выборе растворителя прежде всего оценивают его растворяющую способность по отношению к пленкообразовате - лю или, как иначе говорят, его активность. Для этого сравнивают вязкости растворов смолы в испытываемых растворителях при одинаковой ее концентрации; обычно, чем ниже вязкость, тем активнее растворитель. Важнейшими свойствами растворителя являются его летучесть и температура кипения.

Эттювыр спирт (С2Н. ОН) — служит для разбавления поливи - нилацетатного лака ВА-558 марок С-4 и С-8. Этиловый спирт чаще всего получают брожением крахмалосодержащих или сахаристых веществ. Применяют синтетические методы получения спирта из крекинг-газов, ацетилена и природі іьіх газов. Обычно в товарном продукте содержание С2Н5ОН составляет 94-96%. Этиловый спирт в чистом виде — бесцветная жидкость с характерным запахом; уд. вес при 20° С — 0,807; Т кипения 78° С; Т воспламенения 14° С; Г замерзания 120° С; наименее токсичен из всех известных растворителей.

Толуол (С6Н5СН3) — применяют для приготовления рабочих растворов лаков на основе БАВ-4М и С-8. Толуол — хороший растворитель масляных и смоляных лаков, а также различных искусственных и природных смол; кроме того, его применяют в качестве разбавителя сложных эфиров целлюлозы. Толуол, как и остальные ароматические углеводороды получают в основном из каменноугольного дегтя (маслянистый конденсат, улавливаемый при коксовании каменного угля) и проду ктов пиролиза нефти. Толуол — бесцветная прозрачная жидкость, менее ядовитая, чем бензол; уд. вес 0,855-0,859: пределы кипения 110-112° С, Т кипения 110,6° С; Г воспламенения 552° С; коэфф. рефракции п^ = 1,495.

Бутилацетат (СНзСООСН? СН2СН^СНз) применяется для приготовления рабочего раствора лака БАВ-4М. Он также является ценным и чрезвычайно распространенным растворителем в производстве нитролаков, растворяет также фенолформальдегидные и более высокополимеризованные формы фталевоглицериповых смол. Бутилацетат получают непосредственно этерификациеи бутилового спирта уксусной кислотой. Это — бесцветная, слегка желтоватая жадкосгь со специфическим запахом, уд. вес 0,8813; Г кипения 126° С (121-127° С); Гвоспл. 25° С, коэфф. рефракции wd }= 1,3941.

Формальгликоль (С>СЬН6) — применяется для приготовления рабочего раствора лака на основе смолы ТФ-82, а также для разведения поливинилацетатного лака С-8. Формальгликоль получают при взаимодействии формальдегида с этилснгликолсм. Растворитель обладает большей активностью по отношению ко многим полимерам. В частности, он активный растворитель вссх действующих эфиров целлюлозы, поливинилацетата и сополимеров винилацетата с другими мономерами. Формальгликоль способен растворять ацетилцеллюлозные пленки, поэтому ею нельзя рекомендовать в качестве разбавителя лаков для припрессовки диацотатных пленок. Это — бесцветная прозрачная жидкость с характерным запахом; при нагревании в присутствии концентрированных минеральных кислот разлагается; мол. вес 74.08: уд. вес 1,035- -1,050, Г кипения 65-85° С; коэфф. рефракции пл20 - 1,3910-1,4000.